松软煤层巷帮变形特征及围岩稳定性研究

陈 洋,臧传伟,瞿晨明,朱洪漠

(山东科技大学能源与矿业工程学院,山东 青岛 266590)

随着我国煤炭开采的深度越来越深,大松动圈煤层松软难以支护等各种问题也越来越多。很多情况下普通的锚杆支护已难以维持巷道稳定,软岩巷道的返修率也非常高,因此,松软煤层难以支护的问题一直是我国煤炭开采过程中的难题。对此,大量学者对围岩变形进行了深入的研究。孙利辉等[1]通过分析帮部巷道变形机理,提出巷帮锚注加固技术使变形得到了有效控制;徐佑林等[2]提出再造承载拱,得出巷道有效注浆范围;陈顺满等[3]提出了以“喷射混凝土+壁后注浆+锚杆+锚索”为核心的双拱协同全断面加固返修方案;黄庆享等[4]考虑“底板-两帮-顶板”相互影响,给出了自稳平衡圈的椭圆曲线方程;唐建新等[5]认为软岩在髙应力流变作用下破坏剧烈,提出以顶板多拱承载和围岩协同加固为核心的优化方案;辛亚军等[6]依据应力转移与强抗承载的围岩稳定思想,提出了巷道围岩再造承载层机理;陈建功等[7]考虑巷道围岩在开挖过程中的动静力作用,提出了破碎区半径的求解方法。

本文以义能煤矿1304工作面3号煤层回采巷道为工程背景,通过分析两帮变形严重的影响因素,判断围岩松动圈的位置,研究两帮煤层与承载层之间的关系。据此提出在两帮补加强锚索使其与稳定岩层形成承载层整体的方案,合理调节长度及间排距增大承载层厚度,有效地降低了围岩周围的应力,维持巷道稳定。

1 地质条件

1.1 工程概况

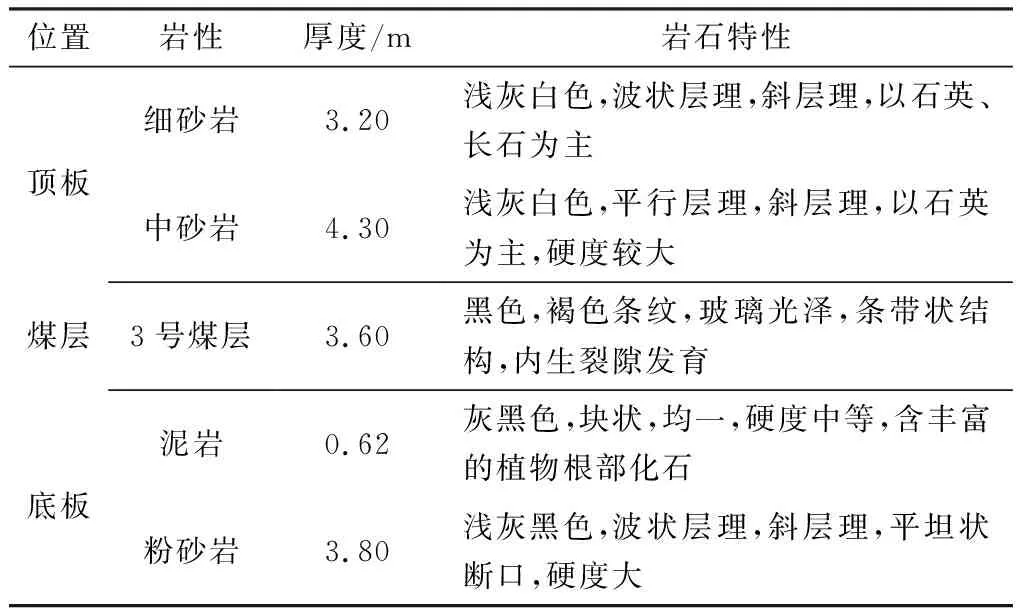

义能煤矿1304皮带顺槽所对应的地面标高为+46~+47 m,巷道标高为-693.5~-735.0 m。 1304皮带顺槽沿3号煤层顶底板掘进。 施工范围内煤层结构简单,赋存稳定,为一单斜构造,煤层厚度3.6 m,倾角约3°。3号煤层直接顶为中砂岩,局部区域3号煤层顶板发育一层泥岩,基本顶为细砂岩和中砂岩,直接底为泥岩,基本底为粉砂岩和细砂岩。煤层顶底板具体岩性特征见表1。

表1 煤层顶底板岩性特征Table 1 Lithology characteristics of coal seam roof and floor

1.2 原支护方案分析

1304皮带顺槽断面设计为矩形断面。净高为3 000 mm,净宽为3 800 mm。原支护方案顶板锚索采用Φ17.8 mm×6 300 mm钢绞线,锚索托盘采用专门加工的圆形托盘,直径250 mm。顶板锚杆每排5根,顶板及两帮均采用Φ20 mm×2 300 mm热轧细牙等强度锚杆,间排距为800 mm×800 mm。按巷道居中铺设镀锌铁丝制作的4 000 mm×900 mm经纬金属网,两帮钢筋梯垂直顶底板挂设,每排各4根,铺设12#镀锌铁丝制作的2 000 mm×900 mm双抗网。图1为原支护方案支护剖面图。

图1 原支护方案支护剖面图Fig.1 Cross section of the original support scheme

据现场观测,3号煤层顶板破碎,两帮帮鼓,煤体松软,受载荷的影响,两帮煤壁内出现离层,从肩部至底部整体向内位移。主锚杆和锚索失效损毁严重,钢筋梯严重扭曲变形,失去支护作用。表面变形表现出“两帮移近量>顶板下沉量>底鼓量”的特点,严重影响了巷道稳定与正常工作。

2 变形原因分析

2.1 岩石力学试验

考虑两帮变形大于顶板变形,分别对1304工作面顶底板及两帮取芯实验。在实验室内,将试件置于承压班中心使其受力均匀,以每秒0.5~1 MPa的速度逐渐加载直至破坏,记录破坏载荷,最终得到的3组煤样抗压强度见表2。

表2 单轴抗压强度实验结果Table 2 Uniaxial compressive strength test results

由表2可知,平均抗压强度为7.17 MPa,煤体较软弱。顶板以细砂岩和中砂岩为主,底板以粉砂岩为主,抗压强度分别为20.18 MPa、32.24 MPa、18.64 MPa,均明显高于3号煤层抗压强度。现场取芯时难以取得完整煤块,安装锚杆测力计时,两帮片帮严重地段当预紧力达到50 kN时内部岩体破碎预紧力无法继续增加。因此,煤层松软、锚杆支护难以深入稳定岩层内部,是导致两帮变形严重的主要原因。

2.2 围岩内部窥探

针对巷道的实际情况,应用YTJ20型岩层探测记录仪探测围岩内部破坏情况。在巷道断面中央位置,垂直巷道打直径不小于32 mm钻孔1个,孔深10 m,两帮探测深度为8 m。在钻进的过程记录单根钻杆的钻进时间和速率,可以间接反映出巷道围岩的强度和完整性。最后通过观测不同深处岩层破裂情况,确定巷道松动圈的大致范围及破裂状况。得到钻孔窥视结果如图2所示。

图2 钻孔窥视结果Fig.2 Borehole peep results

图2(a)和图2(b)分别为顶板窥探情况。 在孔口0.5 m位置围岩较完整,最深6.2 m位置已达深部稳定岩层,节理发育良好未出现较大破碎。 图2(c)和图2(d)分别为左帮内部窥探情况。1.4 m位置开始出现破碎直到3 m左右岩体开始相对完整。图2(e)和图2(f)分别为右帮内部窥探情况。2.1 m位置钻孔镜头开始模糊,煤层内部涌出一定水量,2.4 m出现较大破碎。

综上所述,顶板岩性相对良好,围岩破碎不明显。两帮均在2~3 m位置出现了较大破碎,猜测围岩松动圈范围大概在2.5 m左右。裂隙水无法排出长时间在煤层内部浸泡造成帮部煤层松软。针对大松动圈,由于破碎区与塑性区范围增大,普通锚杆支护无法深入到稳定岩层,此时形成的承载层将整个在松动圈范围之内,锚杆锚索打入两帮松软煤层,未进入更深层的稳定岩体,也无法与顶板形成完整承载整体。自承能力几乎丧失,承载层厚度有限,难以减少巷道浅部围岩的受力状态。此时需要通过锚杆锚索共同作用来转移巷道中承载层的位置从而扩大承载层厚度。因此松动圈范围较大也是造成两帮变形较大的原因之一。

2.3 采动应力影响

巷道掘进、二次回采均对回采巷道产生较大采动影响。现场采用十字测点法,在同一平面上分别在两帮及顶板布置3个锚杆测力计。记录测力计受力变化距工作面距离曲线如图3所示。

图3 受力变化与距工作面距离的关系Fig.3 Relationship between the force change andthe distance from the working surface

在0~20 m范围内,锚杆受力迅速增大,之后逐渐趋于稳定。锚杆受力出现如此变化一方面由于松动圈范围变大,巷道内部围岩破碎;另一方面受采动的影响,前方巷道掘进会对后方造成强烈的扰动[13]。在距工作面0~50 m范围为强烈扰动区,此时应力会发生巨大变化,距离工作面越近应力变化越大,这也是造成巷道变形的最主要原因。现场实测发现在距工作面20 m范围以内两帮发生较大变形,表面位移量为原破坏变形的1.5倍左右。50 m范围之后,受力变化逐渐平稳,两帮变形相对也逐渐变小。 由此可见采动应力对巷道变形有极大的影响。

3 巷道力学模型分析

巷道顶板及两帮会形成一定固定的承载层,它主要承受上覆岩层的重量保证巷道不破坏产生变形。对于承载层厚度不够的情况下,顶板破碎岩体垮落下沉均会对两帮岩层产生额外的挤压力导致帮部围岩错位运动。由此研究顶板承载层厚度与巷道两帮最大跨度的关系,找出两帮所能达到的最大承载层厚度。通过改变巷道的掘进宽度以及增加承载层厚度来抑制两帮及顶板的变形。

3.1 顶板岩层厚度与两帮跨度的关系

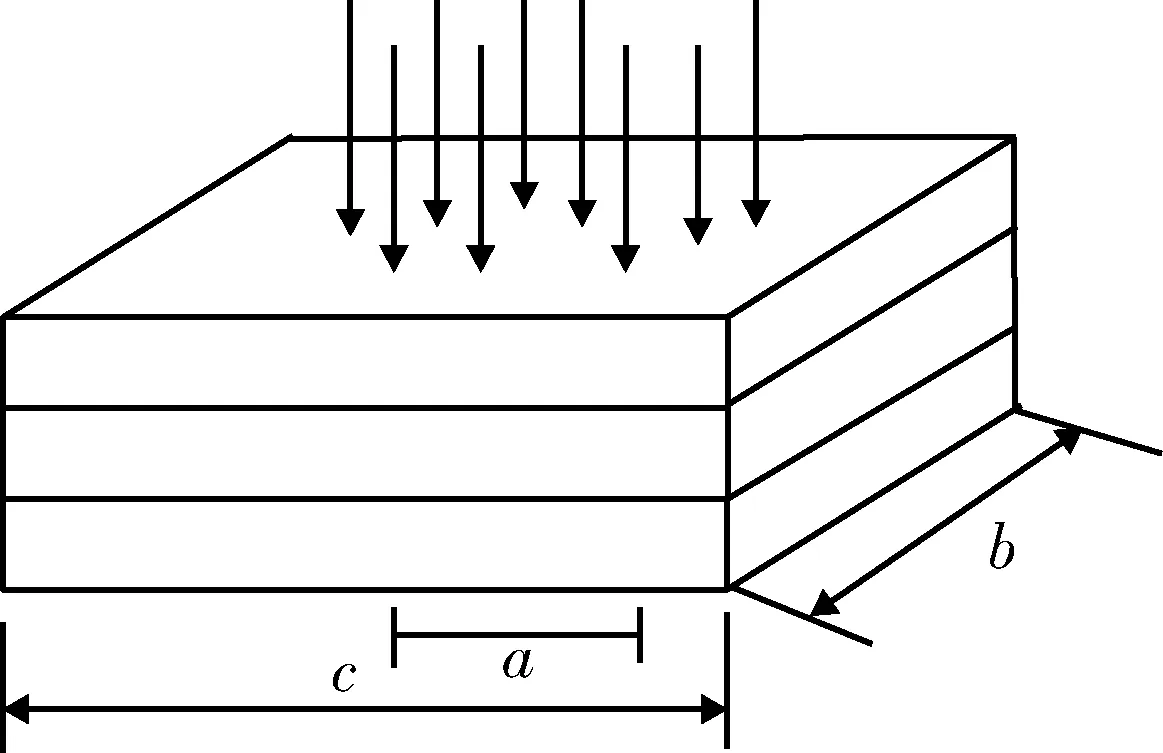

根据弹塑性理论,巷道开挖之后,开挖应力扰动范围通常为巷道半径的3~5倍。巷道顶板受力情况通过分析可以把模型简化如图4所示。

图4 载荷受力图Fig.4 Load diagram

巷道顶板上覆岩层通常有很多不同类岩层,工程实践表明,顶板弯曲下沉通常是由巷道下一层岩层自下而上逐层破坏。因此要首先考虑第一层岩层破坏的极限载荷。通过逐层判断巷道稳定时岩层跨度是否大于巷道宽度,找出稳定岩层。取巷道沿轴向宽度为一个单位,岩层厚度为h,第一层岩层失稳时的临界载荷由欧拉公式得到式(1)。

(1)

式中:μ为长度系数反映了杆端约束对临界载荷的影响,对于两端固定的岩梁,其值为0.5;E为弹性模量;c为巷道宽度。在假设岩层是连续介质前提下,按简支梁[11]进行计算,在最中间位置发生最大弯矩与最大拉应力。若要使岩梁失稳,则计算公式为式(2)。

(2)

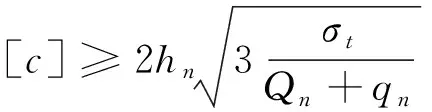

式中:σmax为最大拉应力;Mmax为最大弯矩;[σ]为岩梁失稳的极限应力。此时巷道的极限跨距计算公式为(3)。

(3)

式中,σt为岩层的单轴抗拉强度。

以上仅考虑了第一层岩层稳定的情况。实际上第一层岩层为关键性岩层,若不稳定巷道则逐层向上发生破坏直到第n层岩层为稳定岩层。通过计算其上位岩层第1层至第n-1层岩层载荷qn和下位不稳定岩层载荷Qn。得到稳定岩层的跨度应满足式(4)。

(4)

由式(1)可以看出,当厚度h一定时,巷道宽度越大越容易发生弯曲;同时当巷道宽度一定时,岩层厚度越厚则巷道越稳定。由式(4)可以看出,巷道跨度与顶板厚度并不是越大越好;随着厚度与跨度的增加,相应的应力则会减少。

因此,针对义能煤矿1304工作面两帮变形严重的情况,可以适当改变巷道的掘进宽度,减少断面面积。当施工巷道宽度一定时则需要考虑增加稳定岩层的厚度。通过锚杆锚索主动支护方式可以使围岩和稳定岩层产生足够的承载能力从而保证岩层稳定,即承载层厚度越大时,周围承受的应力分布越均匀,巷道整体则越稳定。同时,巷道两帮最大跨距不能大于其稳定跨距。

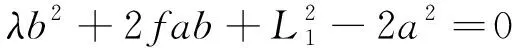

3.2 考虑两帮承载层力学分析

由于1304工作面处于高应力的影响,同时两帮煤层松软,岩石抗拉强度显著降低,岩隙水、软煤层直接造成两帮围岩松动圈的扩大导致片帮。考虑在两帮补加长锚索,与顶板锚杆锚索形成稳定的承载层。降低围岩的切向应力同时增加了径向应力[13]。增加最小主应力的同时减小最大主应力,两者之间差距越小则变化越小,有效控制两帮内移。

设巷道原岩垂直应力为q,侧压系数为λ,巷道最大跨度为2a,岩石坚固性系数为f。巷道周围应力均匀分布,且拱脚处水平切力为fqa。建立巷道受自然平衡拱力学模型如图5所示。对于承载拱假设巷道两帮应力均匀分布,浅部围岩为破碎区,承载层位于巷道两帮连接深部稳定围岩。

图5 力学模型分析Fig.5 Mechanical model analysis

取右半拱进行分析,根据力系平衡得式(5)和式(6)。

(5)

T-fqa-λqb=0

(6)

式中:L1为承载层的厚度;T为围岩水平压力;F为平衡拱底支承力。联立式(5)和式(6)得式(7)。

(7)

从而求得极限平衡拱的最大高度为式(8)。

(8)

设巷道高度为h,内摩擦角为φ,当φ取45°时可以得到两帮最大破坏深度为a1=h/2f=1.55 m。此时巷道等效最大跨度一半为a=c+a1=3.65 m,同时平衡拱的等效半径应满足r≥b+h。计算得到b的值为2.13 m,此时r应大于5.23 m,即此时锚索长度需要大于5.23 m。

通过计算平衡拱的最大高度与最大跨度可以有效得到承载层的厚度。在围岩浅部先形成一个完整的岩体,再与深部稳定岩层相连接得到一个更稳定的围岩整体,有效控制巷道上覆及两帮岩层的错动,降低了锚固区承载层之外的采动应力,减少巷道破坏保证了巷道稳定。

4 方案确认和效果验证

在巷道施工过程中安装单根锚索后,在锚杆锚索影响范围内会形成类似桃形的压应力分布区域。当多根锚杆锚索同时安装时,彼此压应力区域之间相互结合,共同组成了一片新的更坚固的压应力结构。通过调整锚杆锚索的间排距及长度,可以使得两块承载层之间相互叠加[14],形成一片更稳定的承载层。

4.1 支护方案

根据1304工作面两帮变形特点,加固煤帮可以有效减小松动圈厚度降低应力分布,最终确定如下支护优化方案。

1) 顶板支护。 顶板锚杆采用Φ22 mm×2 400 mm高强锚杆,屈服强度大于500 MPa,间排距为750 mm×800 mm。锚杆托盘规格为150 mm×150 mm×10 mm。配套使用M22阻尼螺母、减磨垫圈和球形垫圈,让压管一个,每根锚杆采用2支K2545树脂锚固剂端头锚固,预紧力不小于80 kN。

2) 两帮支护。两帮采用Φ22 mm×2 400 mm高强度左旋无纵肋螺纹钢锚杆,间排距为800 mm×800 mm。钢筋梯垂直顶底板挂设。在帮部变形大的位置,加两根长锚索,采用Φ21.8 mm×6 000 mm钢绞丝,间排距1 600 mm×2 400 mm,预紧力不小于240 kN,两根锚索用槽钢相连。锚索托盘选用300 mm×300 mm×20 mm,锚索让压管两个,每根锚索使用3支K2545药卷锚固端头锚固。

3) 加强支护。两帮铺设12#镀锌铁丝制作的50 mm×50 mm经纬金属网,网片对接,每隔200 mm联接一扣,确保不撕网窜矸,由肩部向下竖向铺设,两帮铺设到最下部一根锚杆位置。同时选用规格为WD280/3.0的W形钢带,长度为4.2 m。

4.2 数值模拟

通过FLAC3D模拟软件建立新支护方案下数值分析模型如图6所示。对模型前后左右及底部边界分别设置位移约束,施加垂直应力15 MPa作用于模型上边界。原支护方案两帮煤层松软,塑性区范围在2.5 m左右,严重地段塑性区范围甚至达到3 m,与实际巷道变形基本符合。新支护方案后塑性区分布如图7所示。由图7可知,支护后巷道顶底板及两帮塑性区范围较小,最大范围仅在1.5 m左右,一定程度上限制了巷道变形。

图6 数值分析模型Fig.6 Numerical analysis model

图7 塑性区分布Fig.7 Distribution of plastic zone

通过数值模拟可以分布得到原支护与新支护的水平位移分布、垂直位移分布如图8所示。比较图8(a)和图8(c)可知,两帮移近量减少35.58%,比较图8(b)和图8(d)可知,顶底板移近量减少25.74%。由此可见采用新的支护方式效果明显比原支护方案更好。

图8 位移分布Fig.8 Displacement distribution

4.3 施工效果验证

为验证新支护方式下巷道变形情况,在1304工作面中间断选取100 m具有代表性的巷道进行监测。在巷道中央位置布设一组顶板、底板移近量监测基点A、监测基点B和一组两帮移近量监测基点C、监测基点D,分别监测巷道的顶底板与两帮移近变形。由图9可知,在60 d的监测时间内,巷道变形最终趋于平稳。 顶板位移量达到84.21 mm,底鼓量为54.2 mm,两帮变化比顶板变化略大,左帮移近量达到148.4 mm,右帮移近量达到184.2 mm。巷道变形基本稳定,工人可以安全施工,由此可见巷道变形得到了有效的控制。新的支护方式使得原本破碎的区域共同形成稳定的整体,锚杆锚索共同作用形成的叠加承载层结构得到了强化,顶底板及两帮位移明显减小,避免应力扩大的同时塑性区范围也显著减少。

图9 巷道围岩移近量Fig.9 Displacement of roadway wall rock

5 结 论

1) 通过室内实验、围岩窥探、松动圈预估判断两帮变形严重的原因主要有两帮受裂隙水的影响煤层松软、煤块单轴抗压强度较低;松动圈范围较大使得锚杆无法深入稳定岩层内部;围岩破碎存在明显的裂隙,主动支护无法形成稳定的承载层整体,锚杆锚索施加的应力无法向更深层传递。

2) 针对义能煤矿巷道断面及破坏情况,提出承载层概念,分析巷道顶板岩层厚度与最大跨度的关系找出破坏变形的最大跨距,建立力学模型计算平衡拱的最大高度,提出“两帮加强锚索+钢筋网+W钢带”的支护方案,适当改变巷道的掘进宽度,减少断面面积。当施工巷道宽度一定时增加承载层厚度,降低煤帮应力分布减小变形。

3) 采用基于锚固承载层机理的新支护方案,对新旧方案分别进行数值模拟,新支护方式下塑性区分布明显减小。数值模拟及现场监测结果表明,巷道两帮及顶板位移显著减小,此方案能有效控制巷道变形,满足安全生产。