注浆加固技术在断层应力集中区巷道掘支中的应用*

汪光德 王荣军 崔 杰 谢明星

(五矿邯邢矿业有限公司北洺河铁矿)

北洺河铁矿矿体东部MB4勘探线到MB5+25勘探线之间存在1条较大的F3断层,该断层成因复杂,由起初的正断层经构造运动改造为具有逆冲性质的平移断层。断层产状为NW307°∠65°,垂直滑距8.9 m,水平滑距17 m,为压扭性断层。伴随该断层的主断面分布1条宽约10 m的破碎带,该破碎带宽度较稳定,但破碎带中岩石的破碎程度稍有差异,在与其他优势构造方向交汇处,岩石破碎严重。破碎带的岩石主要由磁铁矿、闪长岩、灰岩及矽卡岩组成,岩块块度不均、较松散、质软,有黄泥充填。因该部位地下水活动,岩石风化严重,工程地质条件差,工程围岩极易塌方冒顶[1]。

北洺河铁矿-200 m分层13#联巷位于该矿矿体东部,是通往东部采场的第二安全通道。目前-200 m分层东北部采场已经进入回采阶段,但13#联巷受F3断层破碎带影响,掘进掌子面已经发生塌冒,始终未能贯通。为确保东部采场生产安全,需要尽快采取措施贯通13#联巷。

1 工程现状

-200 m分层13#联巷未贯通段长15 m,位于5+25勘探线与4+25勘探线之间,围岩为蚀变闪长岩,蚀变较严重。该工程穿过F3断层破碎带,对应上方-185 m分层的10#联巷。

13#联巷自东西2个方向对向施工,东侧施工至断层约10 m时,巷道围岩变化较大,闪长岩蚀变更加严重,由较稳固变为较破碎、松软,但不影响正常作业。采取了“一掘一支”的措施,并将掘进进尺由3 m降低到2 m,施工至断层约5 m时,围岩变得极其破碎,并发生塌冒(图1),此时西侧距离断层仅10 m,考虑到东侧情况,停止了西侧掘进作业。

为尽快处理东侧塌冒区域,对掌子面破碎岩渣进行清理,但因围岩极其松软,铲运机清理时,掌子面散体岩渣不断自巷道顶部及左右两帮垮落,始终无法形成安全的支护空间,并造成塌冒高度不断增加,致使上方-185 m分层10#联巷底板出现凹陷。

由于上分层底板已经出现凹陷,推断底板以下出现空区。为探明空区及破碎围岩范围,施工探空孔进行探测。探空结果显示,该分层巷道底板以下1.5 m开始出现空区,空区高度约3.5 m,宽度为4 m,长度为7 m。空区及破碎围岩范围探明后,利用已施工的探空孔进行装药爆破,对上分层底板悬顶隔层进行了处理,最终形成高3.3 m、宽4.1 m、长7 m的空区。

2 影响断层附近区域巷道掘支的因素

2.1 断层地应力的影响

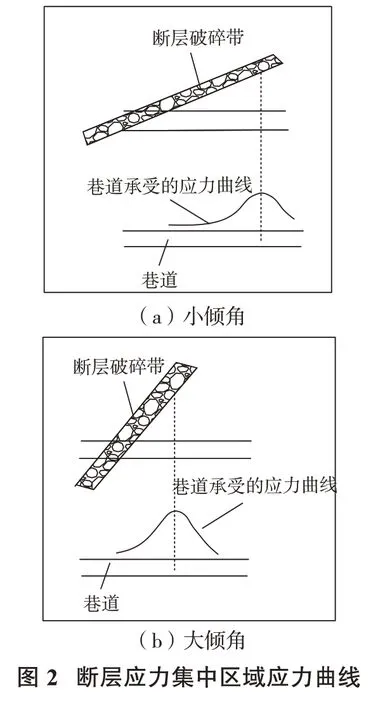

13#联巷塌冒区域距离F3断层仅5 m,且位于断层下盘区域。理论研究表明,随着断层倾角的不断增大,断层应力集中区将不断向断层破碎带下盘交接处附近移动(图2)[2]。F3断层平均倾角65°,最大倾角接近90°,且掘进掌子面塌冒区域距离断层破碎带下盘交接处仅5 m,可见断层应力集中是造成巷道塌冒的根本原因。

2.2 掘进方式的影响

13#联巷掘进过程中,施工单位在掘进掌子面进入断层破碎带时,未采取加固顶板的措施就进行了出渣。在顶板不断垮塌的过程中没有做好预判断,造成塌冒高度不断增加,进而与上分层底板联通。不科学的掘进处理方式是造成巷道塌冒的重要原因。

3 施工方案

13#联巷塌冒部位于断层应力集中区域,围岩蚀变破碎严重,且已经造成上分层底板凹陷,判断该部位上部围岩已经整体下移,且严重松散破碎,故普通的支护及注浆措施已经无法保证施工安全。

通过分析造成掘进掌子面塌冒的原因,结合矿山地质条件及施工现状,利用充填、渗透、劈裂联合注浆加固破碎岩体的技术方案,对该塌冒区域进行加固,提高塌冒区域围岩的自身稳定性。

本次注浆加固,一是通过充填注浆,填补空区及加固塌冒松散体,防治围岩空区进一步垮塌;二是通过渗透注浆,使浆液渗入塌冒松散体内部和破碎岩体的裂隙,达到胶结的作用,提高松散体及围岩的自稳能力;三是由于断层破碎带充填泥岩松散破碎,并存在较严重的泥质化现象,渗透注浆之后,还需提高注浆压力进行劈裂注浆,以增强整个岩体的稳固性。

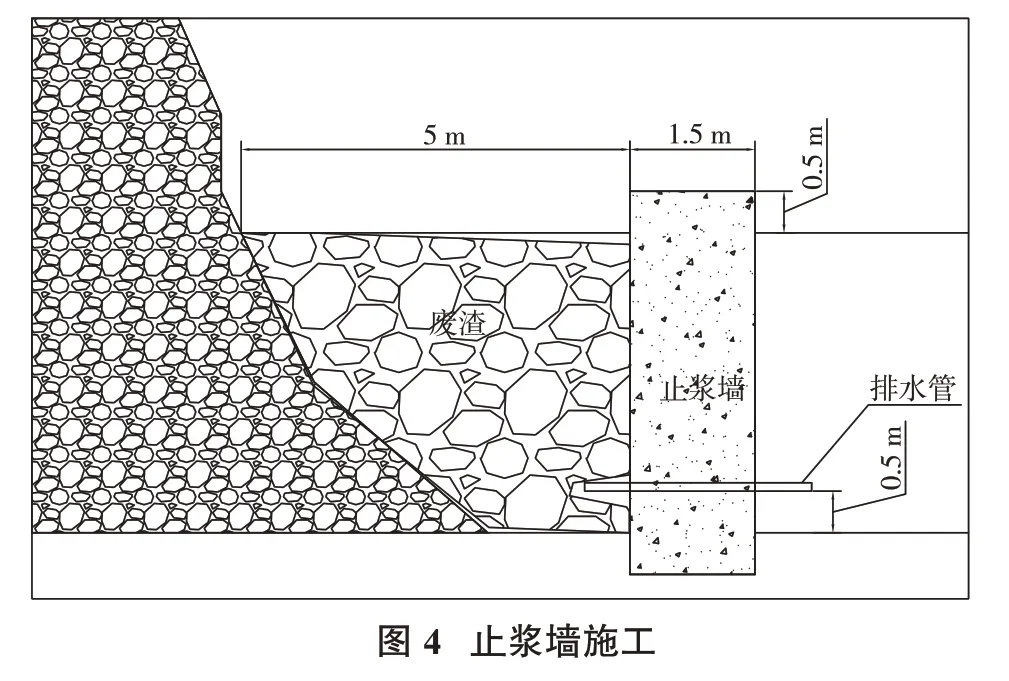

3.1 止浆墙设计

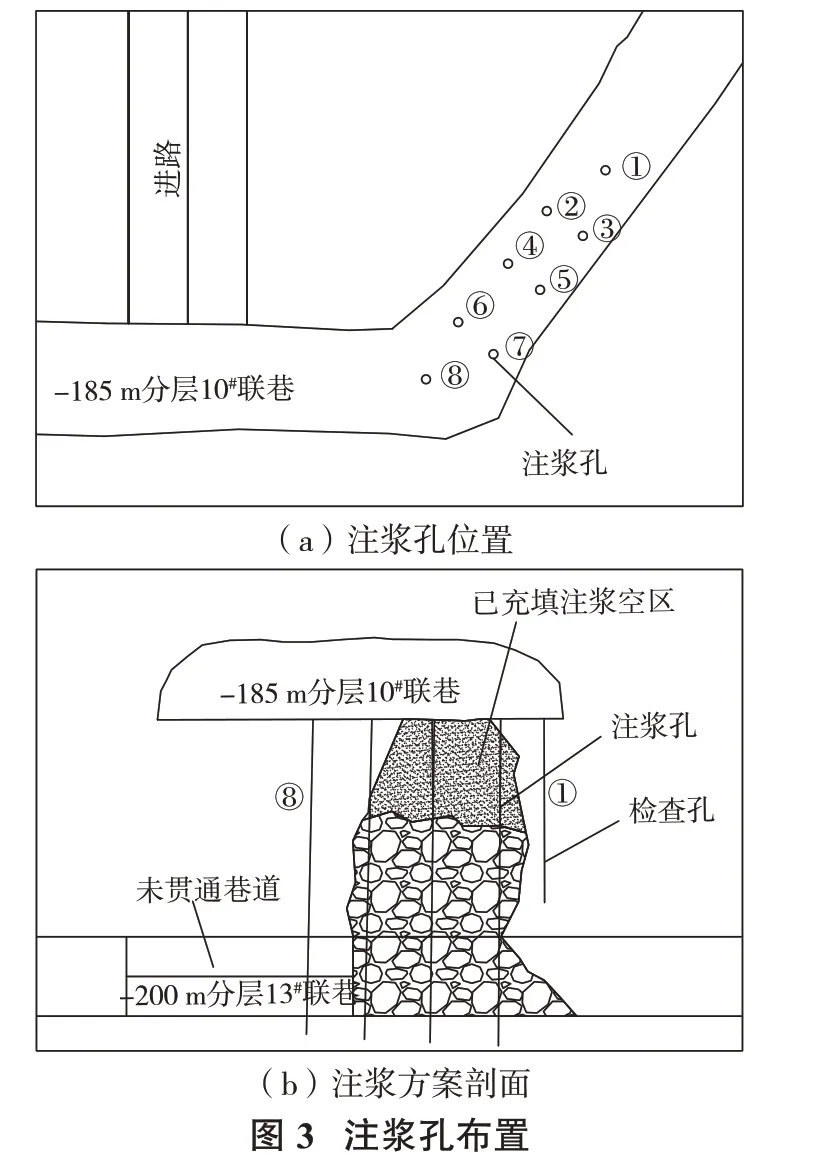

止浆墙的厚度主要根据最大注浆压力、巷道断面、岩石力学性质及墙体的材料强度来确定[3-5],计算公式为

式中,B为止浆墙厚度,m;R为柱面外半径,m;K为安全系数,取1.03~1.1;P为注浆终压,MPa;[σ]为混凝土允许抗压强度,MPa。

工程实践中一般按注浆终压选择止浆墙厚度。施工中大多选用混凝土止浆墙,其厚度一般为0.8~2 m。经计算,止浆墙厚1.5 m。

3.2 注浆孔设计

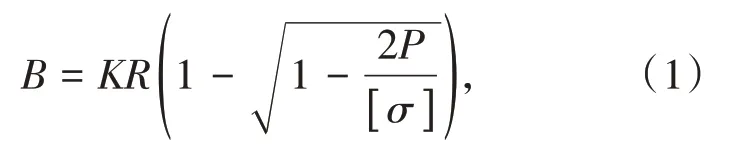

根据塌冒部位爆破处理后的现状,待-185 m分层充填注浆后,在-185 m分层共设计8个孔,孔径75 mm(图3)。②~⑦孔为注浆孔,为了更好探明空区状况,注浆孔在施工至空区或松散体后,还需继续施工进入稳固岩层3~4 m,必要时可以套入钢管。①、⑧孔为检查孔,主要探测检查塌冒区区域的围岩破碎现状,检查注浆情况。

3.3 注浆量计算

根据上分层底板悬顶隔层处理后的实测空区(3.3 m×4.1 m×7.0 m)计算,空区充填注浆量为95 m3。渗透注浆及劈裂注浆量受岩体裂隙实际发育程度的影响变化较大,以现场使用的注浆泵流量来准备注浆量。

现场使用泥浆泵进行注浆,注浆效率为250 L/min,机械效率为60%,每天连续注浆20 h,每天注浆量为180 m3,故每天需备用不少于180 m3的注浆材料。

3.4 注浆压力

注浆设计压力应根据围岩水文地质条件合理确定。一般为静水压力的1.3~1.5倍,劈裂注浆终压为静水压力的2~3倍。经试压,静水压力为1.5 MPa,即此次注浆终压取4.5 MPa。

4 施工方案实施

4.1 止浆墙施工

混凝土止浆墙应尽量选择在无水、岩层相对坚硬的位置,如有水应预先进行抽水处理,清理止浆墙位置内的一切杂物。为减少注浆量,止浆墙和掌子面空隙处填充废渣、废石。由于掌子面顶板塌冒,因此止浆墙选在-200 m分层13#联巷掌子面后退5 m处(图4)。为了止浆墙的稳定,巷道需提前进行刻槽,规格为500 mm。刻槽时只能放小炮,以防围岩松动或产生震动裂隙。

刻槽结束后,为防底板渗水须提前在底板铺300 mm厚的砂浆灰(配比为水泥∶砂=1∶2),然后进行止浆墙混凝土浇筑,浇筑工作分层进行,分层厚度为400 mm左右,要求连续施工,捣固密实。止浆墙浇筑至拱顶500 mm左右时,浇筑困难,为保证止浆墙使用质量,可采取喷射混凝土的方法进行封顶,混凝土标号为C20。

在止浆墙施工过程中预留2根φ32 mm的排水管,分别设置在距左右两帮1.0 m、距底板0.5 m的位置处,进水口用金属网片遮盖并用大块矸石压住以防堵塞,出水口安装阀门方便注浆时关闭。排水管将止浆墙内的水导入墙外的临时水窝,用水泵排出。

4.2 充填注浆

止浆墙强度达到要求后,从-185 m分层处理后的空区口向空区内进行充填注浆,以充填空区及塌冒区。首先采用水泥单液浆进行浇灌,待-200 m分层止浆墙排水管排出浆液时停止浇灌,并将排水管进行封口,然后改为混凝土进行浇筑,自塌冒松散体至-185 m分层底板形成一个稳固的整体,凝固期为14~28 d,经试压合格后,方可进行后续钻孔施工。

4.3 钻孔

充填注浆体凝固稳定后,开始施工注浆孔。钻孔设备采用200B型潜孔钻机。施工时,依次施工①~⑧孔,①、⑧孔根据探测情况确定是否注浆,其他注浆孔施工一个注浆一个。注浆孔施工时根据探测情况可适当调整方位、倾角,以满足实际需要,孔底距离保持在2.5 m左右。

4.4 渗透、劈裂注浆

注浆时,依次注①~⑧孔。初期为渗透注浆,使浆液充填破碎岩石的裂隙,当注浆压力超过2.5 MPa后,开始劈裂注浆,当注浆达到终压4.5 MPa时,或浆液流量降至10 L/min并持续30 min时,浆液将劈裂进入破碎岩层,并与破碎岩体形成互层,达到加固松散破碎岩体的目的,结束注浆。

4.5 检查孔施工

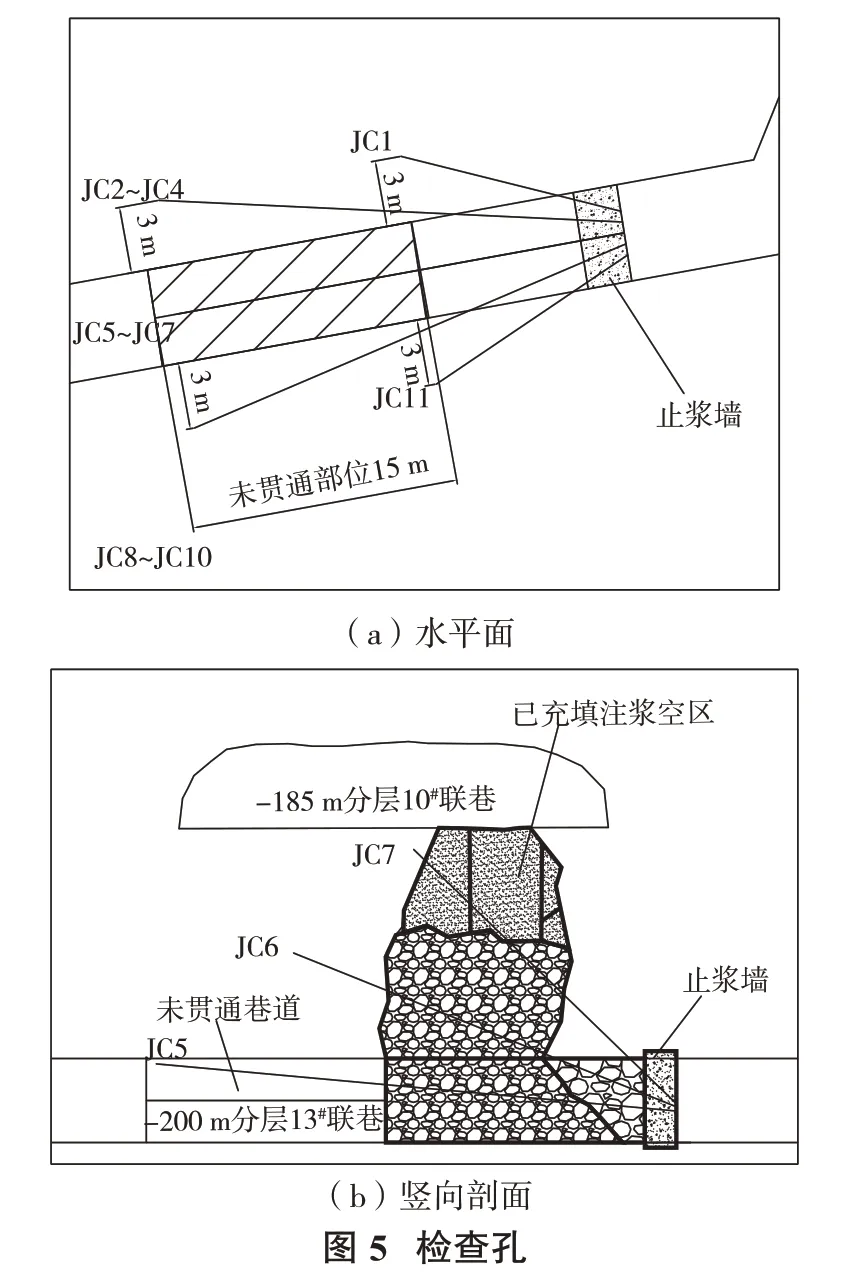

注浆完成后,待凝固期满足要求时,为检验注浆效果,设计检查孔11个,从-200 m分层止浆墙施工,分别为JC1~JC11(图5)。检查孔控制到巷道外3 m,上部控制至上分层底板。

4.6 方案实施效果

本次注浆共施工钻孔(孔径75 mm)19个,共269 m,实际注浆量为341.6 m3。通过检查孔取芯情况,岩芯完整性较好,破碎岩体稳固性得到显著加强。注浆之后,掘进工程顺利通过,且掘进过程中可明显看到注浆胶结体与破碎岩体互层情况,可见注浆工程达到了预期效果。

5 结语

(1)断层应力集中是造成-200 m分层13#联巷塌冒的根本原因,不科学的掘进处理方式是造成13#联巷塌冒的重要原因。

(2)处理上分层底板悬顶方案的实施,可以保证施工安全,摸清空区情况,提高注浆效率。

(3)充填、渗透、劈裂联合注浆方式对加强断层应力集中区破碎带的稳固性效果明显,可为同类条件下的区域围岩加固提供参考。

(4)为减少对注浆围岩的扰动,确保施工安全,注浆加固之后的掘进作业,建议采取“短掘短支”的方式缓慢施工。