花岗岩厚砖生产过程控制要点及技术难点探讨

1前言

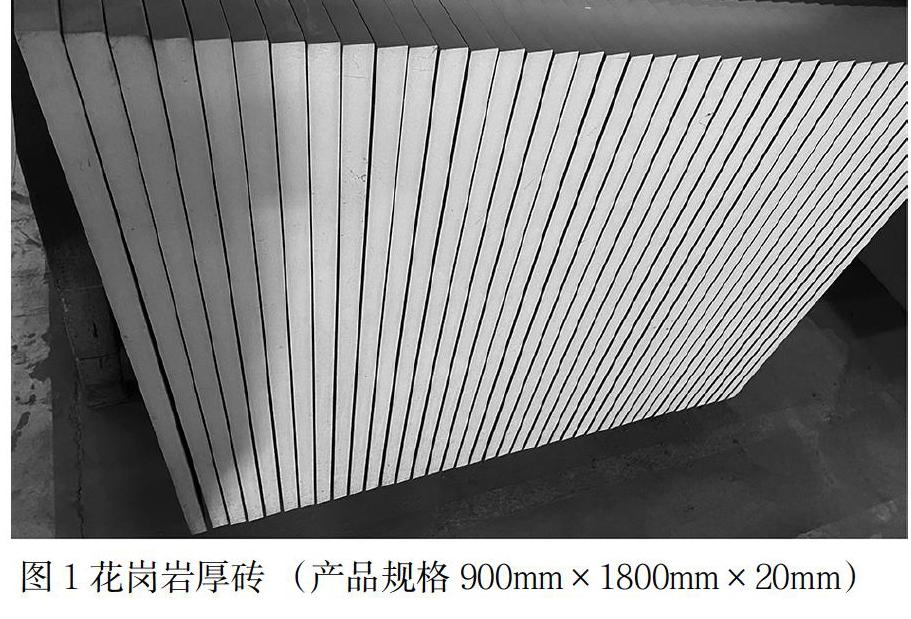

近年来,陶瓷厚砖系列新产品迅速发展,以仿古类的花岗岩厚砖为主,以300mm×300mm×20mm、300mm×600mm×20mm、600mm×900mm×20mm、450mm×900mm×20mm、900mm×1800mm×20mm(如图1所示)及330mm×300mm×30mm等规格,其生产工艺和产品缺陷仍需要不断的完善和攻克。在这里探讨一下上述新产品在生产过程中控制要点,及出现不同缺陷的预防措施。

花岗岩厚砖产品,在生产控制过程中,与普通仿古釉面砖相比,既有相似之处,也有不同的区别,该坯体的厚度一般控制在15.0 ~30mm之间,在生产过程中比较常见的缺陷有:变形、裂纹、炸坯、夹(黑)心、崩圆角、抗折强度偏低、切割裂等缺陷。

2花岗岩厚砖产品裂纹缺陷的原因及觧决措施

⑴ 花岗岩厚砖坯体配方及原材料的优化和调整

生产花岗岩厚砖时,应选择塑性较好的粘土或黏度合适的添加剂,以便增加坯体的强度,减少厚砖坯体粘土的使用量,有助于改善坯体的氧化和减少裂纹缺陷。

⑵ 花岗岩厚砖粉料要求

生产花岗岩厚砖颗粒级配、水分、容重的工艺参数控制与普通釉面砖的参数有相似之处:30目:10%~15%;40目:35%~45%;60目:35%~45%;100目:5%;粉尘≦1.0%;容重≧0.92;水分7.3%~7.8%。如果粉料的颗粒级配、水分、容重控制不好,也容易造成花岗岩厚砖坯体出现裂纹缺陷。

⑶ 花岗岩厚砖坯体成型压力

花岗岩厚砖坯体成型压力的大小对花岗岩厚砖坯体裂纹有直接影响,在生产过程控制中,需要特别重视坯体的成型压力是否偏低并及时修正,压力不足时,很容易出现裂纹缺陷,由普通厚度产品升级生产厚砖时,一定要评估好原有的压机是否满足生产厚砖的工艺要求。

⑷ 机械设备方面的影响。

机械设备如出砖平台、输送釉线、干燥窑辊棒等存在高低不平现象,辊棒间距太宽,特别是在生产花岗岩厚砖时,采用大直径、加厚壁、刚性好的辊棒(如 60mm)及加密棒距方式,更有利于稳定生产和砖形;其次,在设计或改造旧窑炉生产厚砖时,要计算好干燥和窑炉传动电机波箱的速比及选好电机型号,避免出现无法降慢窑速或电机发热等不良现象。

⑸ 坯体入窑水分过大对裂纹影响的觧决方法

①升高干燥窑温度,使出干燥窑坯体的水分降低或提高出干燥窑坯体的温度。

② 适当减少坯体的喷水或淋釉量。

③ 提高釉线微波、红外线或热风干燥窑的温度,使入窑坯体水分降低。

④ 调整窑炉预热区的温度曲线和风机抽力,避免升温过急。

⑤ 根据厚砖生产工艺要求,合理调节预热区挡火板/墙的高度,过高或过低,都有可能导致厚砖出现裂纹缺陷。

⑹ 干燥窑温度的影响

在生产厚砖时,需要合理控制干燥窑升速预热阶段的温度,不宜太低温以及烟气湿度不宜过干燥,降速干燥阶段的烟气温度不能过低,否则会造成坯体入窑水分偏高。

⑺ 窑炉预热带的温度的影响。

在生产花岗岩厚砖时,由于坯体较厚,窑炉预热、氧化带的温度不宜过高,升温速度和烟气流速不宜过急,否则很容易出现排水裂纹、炸砖或崩圆角缺陷。

⑻ 輥道窑三带比例的影响。

在设计或改造生产花岗岩厚砖的窑炉时,应着重考虑辊道窑三带比例的合理分布,适当延长窑炉预热、氧化带及冷却带的比例,有利于提高坯体氧化,减少坯体出现夹(黑)心、裂纹和炸坯现象。应适当延长窑炉冷却带比例,以便厚砖冷却均匀,避免出现温差大的应力不均问题,引起切割裂缺陷。

⑼ 预热、氧化带的温度和燃烧器开启不合理的影响。

生产厚砖时,预热、氧化带的温度过高以及辊下燃烧器开启过前或火焰过大,会造成窑内局部温度过高,极易造成坯体出现崩圆角或裂纹、炸坯、夹(黑)心等缺陷。反之,如果预热、氧化带温度过低,也会造成坯体出现裂纹、炸坯、氧化不良的夹(黑)心等缺陷(如图2)。

(10)预热、氧化带保温不良对产品质量的影响。

如果预热、氧化带的窑墙、窑底、窑顶的保温层过薄或者存在漏风现象,会导致散热严重、能耗变大、窑炉预热区域难升温现象,从而容易导致产品容易出现裂纹、黑心、崩圆角缺陷。

3预防花岗岩厚砖产品变形缺陷的措施

⑴优化坯体配方。

由于花岗岩厚砖产品,坯体较厚,同等生产条件下,对比普通厚度产品相对难氧化,可通过优化坯体配方结构,提高坯体中铝的含量,最好将坯体配方的AL2O3 含量提高到20%以上,以便增加坯体的骨架作用,减少粘土的使用量,加强氧化。

⑵优化窑炉的烧成制度。

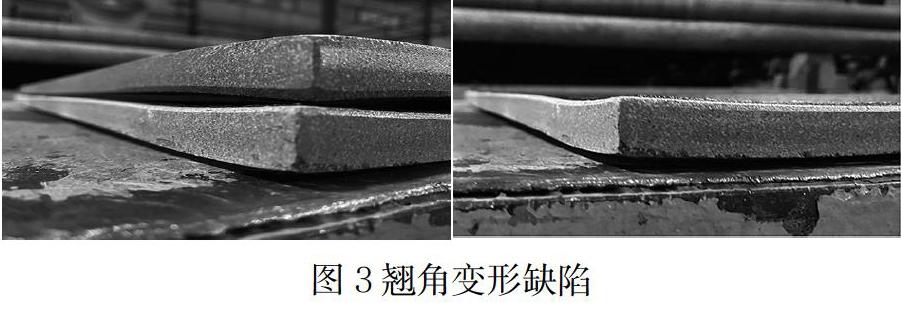

由于花岗岩厚砖产品,坯体较厚,在窑炉烧成过程中,如果只重视辊道窑高温区温度的控制,而不重视辊道窑炉前、中段区域温度,则很容易出现因窑炉前温不足的翘角变形或入库返变形现象(如图3所示)。

⑶ 辊棒直径及棒表面状况。

在生产不同规格及厚度的产品时,需要提前做好产品定位,如果以生产大而厚的产品为主,则应该采用大直径、刚性好、强度高的高温辊棒和加密棒距为宜,可有效避免因棒径小或刚性不足而造成的产品变形或走斜问题;同时还要注意辊棒表面是否存在棒钉以及坯体在窑内行走状况,不能出现走砖歪斜现象,否则很容易引起坯体出现局部上翘或下耷变形缺陷。

⑷ 窑内压力控制。

生产不同规格的厚砖的窑炉烧成控制过程中,窑内负压不能过大,否则会导致窑内气流过快,截面过大而引起的砖形和色差缺陷。

⑸ 干燥及窑炉传动系统的加工和安装精度

在生产厚砖时,辊道窑炉和干燥窑传动系统的加工和安装精准度都要相对提高,避免坯体在窑内出现歪斜或震动现象,否则容易产品出现裂纹或变形缺陷。

4 预防花岗岩厚砖出现夹(黑)心或崩圆角的措施

在生产厚砖时,首先从辊道窑炉预热、氧化阶段的升温速率去考虑,既要满足花岗岩厚砖在辊道窑预热、氧化阶段不能升温太急、气流速度过快而带来的裂纹、崩圆角、黑(夹)心等缺陷,又要考虑窑炉前温过低,造成干燥窑温度不足而带来的裂纹、坯体水分大以及窑炉前温过低的裂纹、炸坯缺陷。

⑴坯体配方中粘土用量对坯体质量的影响。

由于坯体较厚,其坯体强度相对比普通厚度的产品要高些,又由于坯体较厚,难氧化,在粘土塑性不变的情况下,配方中可以降低8~10%左右的粘土用量,这样,更有利于厚砖在烧成过程中的氧化,减少黑心或崩圆角缺陷。

⑵辊道窑炉三带比例对烧成过程控制的影响。

在设计或改造生产厚砖的辊道窑炉时,应适当延长窑炉预热、氧化带和冷却带的比例,有利于减少坯体出现黑(夹)心、裂纹、炸坯、抗折强度低或切割裂现象。

⑶预热、氧化带的温度对坯体质量的影响。

在生产厚砖时,如果预热、氧化带的温度过高,极易造成坯体出现掉圆角或裂纹、炸坯、黑(夹)心等缺陷。反之,如果预热、氧化带的温度过低,也会造成坯体出现裂纹、炸坯、黑(夹)心等缺陷,如果坯体存在黑(夹)心时,也极易出现崩圆角缺陷。故在生产花岗岩厚砖时,窑炉前段的燃烧器应适当的比生产快烧的普通厚度的砖坯少开或往后开,避免预热、氧化带升温过急而产生异常缺陷。

⑷预热、氧化带辊下燃烧器开启过前或火焰过大对坯体质量的影响。

在生产厚砖时,如果预热、氧化带辊下燃烧器开启过前或火焰过大,造成窑内局部温度过高,极易造成坯体出现掉圆角或裂纹、炸坯、黑(夹)心等缺陷

⑸预热带挡火板/墙高度对坯体质量的影响。

辊道窑预热、氧化带挡火板/墙高度,对生产花岗岩厚砖裂纹的控制也很关键,如果该挡火板离辊棒面太高或挡墙距离辊棒太大,容易造成窑炉预热、氧化带温度过高,容易导致坯体出现裂纹、炸坯或针孔缺陷;如果该挡火板离辊棒面太低或挡墙距离辊棒太小,容易造成窑炉预热、氧化带温度过低,出现坯体裂纹、黑心、炸砖等缺陷。

⑹预热、氧化带辊下高度对坯体氧化和裂纹、崩圆角的影响。

如果辊道窑预热、氧化带,辊下空间不足,会导致该區域窑内气流速度过快,热量损失过大,能耗大以及窑炉前温很难升高,从而也会导致产品容易出现裂纹、黑心、炸砖等缺陷,在对旧窑炉改造生产厚砖产品时,尤其需要重视这方面的影响。

5花岗岩厚砖干燥窑过程控制要点

5.1预热升速排水阶段控制要点

(1) 烟气温、湿度的控制:由于坯体较厚,在预热升速干燥阶段,建议采用高温(烟气温度控制在200~230度为宜)高湿干燥法或者适当延长预热升速干燥阶段的时间,便于坯体表、里面都能均匀受热而不易产生裂纹,该阶段的供热量应大于抽湿量,利用窑炉排烟较高湿度的烟气作为热源,如果该热烟气经过换热器置换后供热干燥窑中使用,效果更好,可有效减少干燥窑的落脏和粉尘堵塞风管现象。如果干燥窑前温不足,极容易引起图5所示裂纹。

(2) 干燥窑内压力的控制:由于坯体较厚,预热升速排水阶段必须在正压状态下控制,有利于坯体均匀受热及减少干燥落脏缺陷的产生。

(3) 干燥抽湿支管与供热支管开度的控制:升速预热排水干燥阶段,坯体刚进入干燥窑,以吸热升温为主,且烟气湿度较大,坯体排水速度较慢,故此阶段以升温为主,为保证此阶段坯体内外受热均匀而不出现裂纹缺陷,供热支管的开度应大于抽湿支管的开度。

5.2 等速排水阶段控制要点

(1) 烟气温、湿度的控制:经过预热后的坯体进入等速排水阶段,排水速度加快,此阶段的烟气温度应低于升速干燥阶段的烟气温度20~30度为宜,烟气湿度应略大于升速干燥阶段的烟气湿度,以利于坯体迅速排水而不产生裂纹缺陷。

(2)干燥窑内压力的控制:等速排水阶段一般在微正压或微负压状态下控制,以利于坯体迅速排水而不产生裂纹或干燥落脏缺陷。

(3) 干燥抽湿支管与供热支管开度的控制:等速排水干燥阶段,坯体受热后,大量排水,故此阶段以排水为主,为保证此阶段坯体内、外排水均匀而不出现裂纹缺陷,抽湿支管的开度应大于供热支管的开度。

5.3降速排水阶段控制要点

(1) 烟气温、湿度的控制:坯体进入降速排水阶段后,坯体排水速度减慢,坯体表面温度上升,此阶段的烟气温度应高于等速干燥阶段的烟气温度10~20度为宜,烟气要求采用窑炉余热风作为热源,湿度较小,这样有利于坯体强度的提高,同时降低坯体的含水率。

(2)干燥窑内压力的控制:降速排水阶段一般在正压或微负压状态下控制,以利于坯体强度的提高或降低坯体表面温度,达到在釉线喷水或施釉的工艺要求。

(3) 干燥抽湿支管与供热支管开度的控制:降速排水干燥阶段,坯体吸热增加强度,排水较少,故此阶段以供热为主。

5.4预防花岗岩厚砖出现抗折强度低、切割裂和崩圆角缺陷的措施

花岗岩厚砖在生产过程中,由于其坯体较厚,对窑炉的氧化和冷却控制的要求较高。从目前生产花岗岩厚砖的过程中,极容易出现切割裂或抗折强度低缺陷,其预防措施主要有以下几方面:

⑴厚砖坯体配方结构的优化。

坯体配方结构的优化调整,不能仍然使用普通釉面砖的坯体配方,需要合理调整坯体配方中的硅铝和钾钠比,AL2O3/SiO2的比值约为71.5%~77.0%/22.5%~28.0%。提高坯体配方中的铝含量,有利于莫来石的形成,针对岩板坯体配方AL2O3含量,建议控制在20%以上为佳。同时还要控制好配方中粘土的摄入量,如粘土摄入量过多,不利于氧化和提速。

⑵ 浆料球磨细度的控制对切割裂影响。

这也是容易忽略的工艺点,浆料球磨越细,越有利于莫来石的生长,当球磨细度过细时,也容易导致坯体出现预热收缩裂纹。

⑶ 压机工序控制不合理对切割裂的影响。

提高压机成型压力能提高坯体致密度,有利于莫来石的生长。成型压力偏低、模具底纹或侧板设计不合理时,容易使坯体产生切割裂。

⑷ 坯体烧结度不足引起切割裂问题。

在花岗岩厚砖的烧成过程中,如果高温烧成阶段的温度偏低,也很容易引起产品出现后期的切割裂。

⑸ 辊道窑冷却结构设计不合理对切割裂的影响。

在生产花岗岩厚砖产品时,辊道窑冷却段的长度比例,相对比生产普通砖的窑炉冷却段的比例要加长些,特别是缓冷段的比例,根据目前生产花岗岩厚砖产品的实践经验,辊道窑缓冷段的比例控制在18%~25%左右为宜,其次是缓冷段内空间高度的影响,如果此处内高不足,热气流过快,在设计或进行技术改造时,应考虑适当增加窑内空间,降慢热气流速度,便于花岗岩厚砖在缓冷过程中有充足的时间进行晶型转换,有利于减少坯体出现后期加工过程的切割裂、抗折强度偏低缺陷。

⑹冷却制度不合理对切割裂的影响。

花岗岩厚砖在急冷和缓冷阶段的降温速度不能过快,不能处于全负压状态下控制,同时还要严格控制坯体的出窑温度不能過高,否则很容易导致花岗岩厚砖在后期加工过程中出现切割裂问题。 如果生产30mm厚砖时,由于窑速较慢,缺少热量带过冷却段,还需要在急冷或缓冷段开启燃烧器进行保温如图8-6所示,或者采用热风冷却法,以便于合理调整冷却制度,避免产品出现抗折强度低或切割裂缺陷。

⑺ 急冷温度及风管开度的控制。

由于花岗岩厚砖的坯体较厚,同等冷却条件下,花岗岩厚砖的冷却时间较长。一般情况下,采取集中风量在急冷前段快速冷却的方式较好,急冷风管不宜往后开启过多,否则容易造成坯体在急冷段降温过快的强度偏低、崩圆角或切割裂缺陷。

⑻缓冷段顶部的抽热闸板控制。

在花岗岩厚砖生产的冷却控制过程中,因缓冷段前部分要有一定的正压控制,故辊道窑缓冷段顶部的抽热吸斗闸板,应由前往后,逐渐开大,缓冷前段顶部的抽热闸板不宜开启过大。

⑼缓冷段换热管开度的控制。

缓冷前段换热管的冷风入口,不宜开启过多、过大,避免缓冷前段的窑内降温过快而出现坯体抗折强度低或切割裂(如图7所示)、崩圆角缺陷,缓冷后段换热管的冷风入口应该全开,便于换热加快,达到降低坯体出窑温度效果。

⑽ 缓冷段压力的控制。

一般情况下,缓冷段应有三分之一的长度在正压状态下控制,减少岩板截面温差,使坯体降温均匀,有充足的时间进行晶型转换及消除应力,由于花岗岩厚砖的窑速较慢,坯体从高温区带过来的热量也相对较少,鼓入的急冷风也随之减少,而厚砖坯体较厚,冷却速度较慢,为避免缓冷段的窑内形成负压降温过快或截面温差过大,缓冷段的抽热风闸,不宜开启过多、过大而吸入过多冷风或负压过大出现异常缺陷现象。

参考文献

[1] 曾令可, 王慧, 程小苏,等. 陶瓷工业干燥技术和设备[J]. 山东陶瓷, 2003, 26(001):14-18.

[2] 胡国林.《建陶工业辊道窑》[M]. 中国轻工业出版社,1998.