瓷砖宽体辊道窑开发历史回顾

李振中

摘 要:本文系统地回忆了2009年至2011年间开发宽体辊道窑的历程,从内墙砖宽体辊道窑开始总结经验,作者最终率先在中国建陶行业研制出瓷质砖宽体节能辊道窑,在建陶行业的发展之路上树立了一个里程碑,在中国建陶史上谱写了新的篇章。

关键词:内墙砖;瓷质砖;宽体节能辊道窑;断面温差

1 前 言

目前,内宽3.1m以上的宽体辊道窑已经是墙地砖行业的标配,殊不知,10年以前,是佛山陶瓷人坚持不懈的开发和探索,前赴后继,走过艰难曲折的道路,有的公司甚至为此交了大量的学费,才达到了今天的局面。从1995年的辊道窑内宽2.5米,到2011年的内宽3.1m,整整经历了16年的时间,说明它并不是一件容易的事。本文旨在回忆笔者在广东科达洁能有限公司任职时,在2010~2012年间主持研发宽体节能辊道窑的历程。

2单线产能逐年增长,辊道窑内宽成瓶颈

宽体辊道窑,顾名思义,是辊道窑内宽的尺寸较大。从1989年国内第一条墙地砖国产化示范线建成开始到现在,30多年过去了,辊道窑的内宽其实变化不大,最开始内宽是1.5m;1995年前后到了2.5m;2010年前后到了3m多,称为宽体窑;目前,内墙砖辊道窑内宽到了3.45m,称为超级宽体窑。其实截止目前,烧成瓷质砖的辊道窑的内宽仍然在3.1m左右。

从宽度的发展到历史看,其实从内宽1.5m到2.5m,还有内宽从3.1m到3.45m,都是比较容易实现,最难的是从2.5m到3.1m这道坎,经历了16年才实现。1995年,在佛山的小塘陶瓷产区,曾经建了几条内宽3m的辊道窑,投产后发现断面温差太大,辊棒也不过关,改为内宽2.5m才能正常生产。这之后的很长一段时间,陶瓷人好像打消了对辊道窑加宽的想法,只是在辊道窑的长度上做文章。

2009年,由于众所周知的中国投资4万亿的刺激,国内房地产行业迅猛发展起来,带来了墙地砖的需求不断增长,单条生产线的产能需求也不断增长,在1989年单条生产线产能是日产1000平方米,2000年是日产5000平方米,2005年是日产1万平方米,2007年是日产1.3万平方米,2008年是日产1.5万平方米,2009年是日产1.9万平方米。随着单条窑产能不断增加,窑炉的长度也在不断加长,到了2009年,辊道窑的长度已达到350m,此时加长的势头仍没有停止,到后来,辊道窑长度做到500多米。这时人们开始思考,辊道窑的长度能无限加长吗?能不能加宽呢?如果从内宽2.5m加宽到3.1m,就可以由原来的横向两块800mm×800mm规格的砖变为三块,同等窑长的产量是原来的1.5倍,同时能耗还会大幅降低,这确实很诱人。

3 国人前赴后继,外企折戟佛山

2008年10月,传闻四川省夹江陶瓷产区有三条内宽3.1m的宽体辊道窑在运行,结果是第一家的两条宽体辊道窑的其中一条因实在无法正常生产已经改为内宽2.5m,第二条调试了半年,勉强使用,其所烧出的800mm×800mm瓷质砖尺差有6mm之多,第二家的宽体辊道窑在生产低档耐磨砖,尺差也有8mm之多。

2009年,江西产区也有一条内宽3.1m的宽体辊道窑在运行,烧成800mm×800mm的瓷质砖周期达80多分钟,快了就出色差,而当时内宽2.5m的辊道窑烧成同样产品周期只需40多分钟。

上述宽体辊道窑的失败,均是因为没能解决辊道窑加宽后造成的断面温差。

2010年,意大利一家知名陶瓷设备供应商成功在国外开发了以天然气为燃料的内宽3.1m的宽体辊道窑。佛山几家陶企高价引进了意大利宽体窑,内宽3.1m,长度248m。消息传开,激发了佛山建陶行业开发宽体辊道窑的热情。但接下来的消息却使人大跌眼镜,进口的宽体辊道窑都不好用,甚至不能正常生产。究其原因主要是兩点,一是意大利的辊道窑不适应中国的大产量,在国外的辊道窑长度都在100m左右,最长的也不超150米m,供给中国的窑炉长度是248m,但在设计时窑炉内空尺寸没变,造成排烟风机抽不动,而此时国内窑炉长度已经做到了350m,并且很成功,所以必须经过国内窑炉公司改造后才能使用。二是意大利在国外的宽体窑的燃料都是天然气,而当时中国的辊道窑燃料普遍都是发生炉煤气,而煤气的烧嘴和天然气的烧嘴大不一样,天然气的热值是每立方米8500大卡左右,发生炉煤气的热值是每立方米1500大卡;天然气很干净,发生炉煤气含杂质较多,有灰尘、水、焦油、氧化硫等,所以两者烧嘴区别较大。中国辊道窑的发生炉煤气烧嘴经过十几年的发展,已经很成熟了,而意大利的煤气烧嘴刚刚设计出来,还没有经过生产实践检验。

以上进口的宽体辊道窑虽然经过改造后可以烧出产品了,但还是存在着因为断面温差大,引起产品色差和尺差大的问题,还有能耗高的问题,其实这两个问题是致命的问题 ,而其根源就出在烧嘴上。

在2010年的广州国际陶瓷博览会上,意大利的宽体辊道窑煤气烧嘴第一次亮相,引起了佛山辊道窑行业的极大兴趣,当时人们普遍认为,意大利的辊道窑是世界公认的先进,烧嘴也一定是先进的 。中国人的仿制本领极强,有公司对样品进行测绘,市场上很快就出现了仿制品,国内普通煤气烧嘴单价为180元,而仿制意大利烧嘴单价高达430元,某窑炉公司马上订购一批仿制品烧嘴用来配套宽体辊道窑炉,后来经过生产实践,惨遭失败。

4内墙砖宽体窑初试牛刀,高产能低能耗创出佳绩

恰在此时,本人正在潜心研究如何做好新承接的广东协进的宽体内墙砖辊道窑项目。在此之前,我司在江西高安的罗斯福和神州各新增的两条内墙砖生产线,辊道窑的内宽均为2.9m,因做内墙砖生产线较少,经验不足,所以效果不理想。主要原因是素烧干燥器热源的余热温度不足,干燥器的温度始终在炸坯的临界点上,多次炸坯。为了改变局面,潜心研究技术手段,逐渐形成改进方案的雏形。并决定在广东协进这条生产线进行以下两项尝试:

(1)将辊道窑内宽加宽,原来国内普遍釉烧窑内宽不超2.9米,横向走8片产品(产品宽300毫米),我计划将釉烧辊道窑内宽也加宽到3.1米,横向走9片产品,这样不但产能可提高12%,也可以检验一下我开发宽体窑思路是否正确,为开发瓷质砖宽体窑打下基础。

(2)尝试去掉素烧干燥器的烧嘴(俗称管枪),结束国内内墙砖行业因普遍干燥器加烧嘴而使能耗居高不下的局面。

得益于对宽体辊道窑的动向的关注,例如:对四川夹江、江西丰城的宽体辊道窑进行了详细的调研,并多次与我的老师张庆勐(时任北京多博士窑炉公司总工)一起探讨开发宽体辊道窑的思路,慢慢形成了开发宽体节能辊道窑的设计思路。

为了达成上述两大目标,在技术上采取了如下措施:

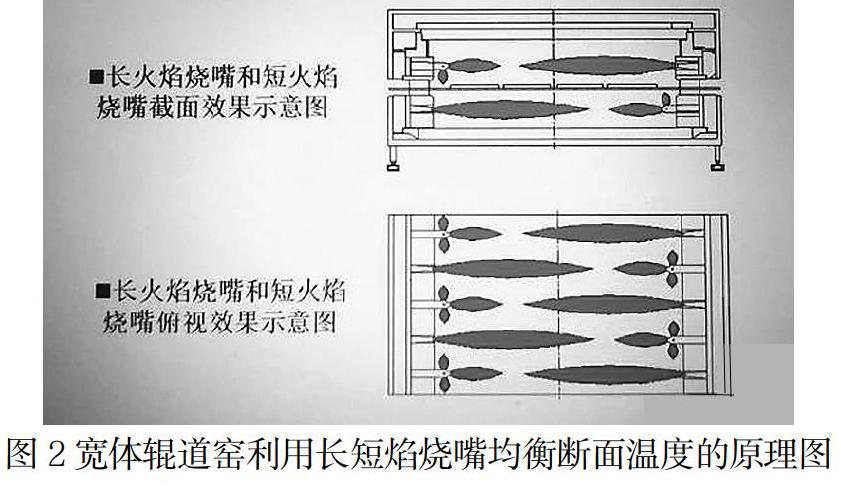

(1)用长短焰烧嘴解决温差问题。设计宽体窑,首先是要解决的是辊道窑的横断面温差问题,因为这个问题不解决,就会造成烧出的产品发生尺差和色差的问题,尺差可以靠磨边机解决,而色差后期是无法解决的,必须在辊道窑的设计结构上解决好这个问题。前边说的四川夹江产区和江西丰城产区失败的宽体辊道窑,都是因为没有解决好这个问题。我采取的手段是长短焰烧嘴的方法,长焰烧嘴负责窑炉通道内的中部温度,短焰烧嘴负责窑炉通道内两侧的温度。当时形成长短焰的方法是在烧嘴的旋片角度上做文章,另外烧嘴砖的出口直径尺寸大小也不同。

图2是宽体辊道窑利用长短焰烧嘴均衡断面温度的原理图

(2)去掉素烧和釉烧干燥器上的管式烧嘴,达到节能的目的,并且从开始设计就去掉,杜绝调试人员走捷径的念头。干燥器加烧嘴的原因是窑炉余热温度不够,坯子不能干燥到水份小于1%的目标,从而会造成窑前炸坯。余热温度不够的原因是内墙砖烧成温度低,窑炉烧嘴少,排烟温度只有150℃左右,冷却带温度可以达到250℃以上,但是送到窑前的干燥器,200多米的距离,温度也下降很多,不能满足干燥器要求 。采取的措施是尽量用冷却带的余热,为了避免热量沿程散失,素釉烧窑共用一条余热管道,以前习惯采用两条直径700mm余热管,现在共用一条直径1000mm的余热管,这样即节约了钢材30%又使散热面积减少了30%,后来实践证明,这个措施是非常的正确。

(3)缓冷区的间接冷却抽热独立出来,单独用一台风机抽出,这部分余热既干净温度又高,可达250℃以上,用它来做助燃风。

后来的生产实践证明,以上措施都很正确,取得了以下多个国内第一:

1 )国内首家素坯干燥器去掉了管枪(管式烧嘴)。在不用管式烧嘴的前提下,干燥器温度最高处温度可达200℃以上,彻底解决了之前经常性就炸坯的现象。同时它也大幅度降低了内墙砖烧成的能耗。

2)国内首家以间接冷却余热作为助燃风使用,它即干净温度又高,为节能降耗创造了条件。

3)国内首家将釉烧窑做到3.1m内宽,并且产品质量很好。

4)国内首家将长短焰烧嘴概念用在宽体辊道窑上,并且效果很好,为开发瓷质砖宽体辊道窑打下了基础。

因为长短焰的使用,断面温差小,产品档次明显提高了。因为素坯干燥器去掉了管式烧嘴,又有助燃风加热的措施,能耗降低显著,能耗达到每平方米3.2公斤煤(高温素烧),当时佛山普遍能耗在每平方米3.5公斤煤左右,按每天产量25000平方米计,一天可为用户节煤7.5吨。

也就在此时,佛山几个知名陶瓷企业引进了意大利品牌宽体辊道窑,这个消息在佛山建陶行业反应之强烈,前所未有。各个窑炉公司各有高招,有的跟随意大利公司亦步亦趋,使用上了仿制的烧嘴;有的心无主见,东跑西颠去看别人怎么做的;有的闷头自己研究;还有一部分谨慎者在观望,等别人成功了再动手。而此时,我司的宽体辊道窑开发已初露曙光了。

5再战瓷质砖宽体窑,几经周折大功告成

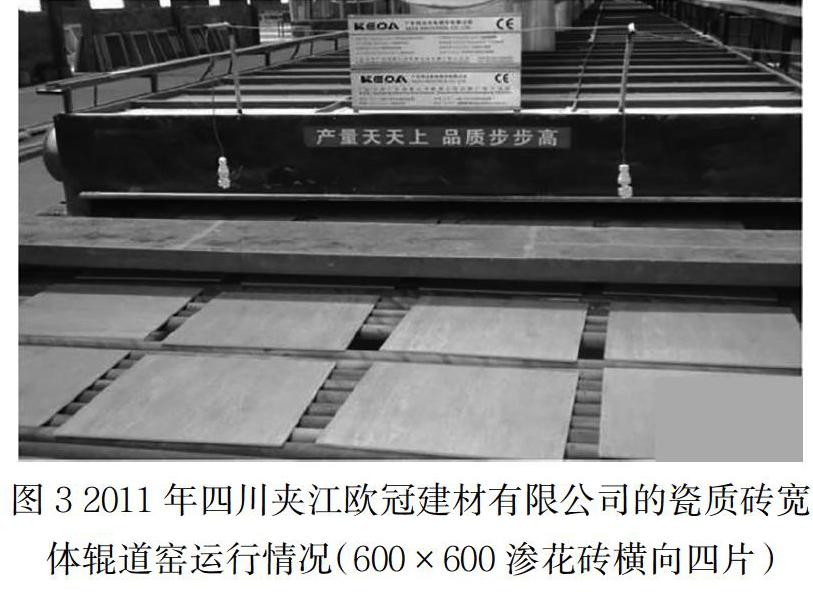

2011年,我司承接的四川夹江的一条内宽是3m辊道窑,原生产产品是仿古砖,后因仿古砖市场不好,厂家要求改为渗花砖,而渗花砖是烧制难度最高的一款瓷质砖,不但烧成温度高于仿古砖,达到1230℃以上(仿古砖烧成温度1180℃),对窑炉断面温差的反应也是瓷质砖中最敏感的品种,窑炉横断面温差只有控制在小于3℃,才能消除产品色差。如果在宽体辊道窑上能烧出合格的渗花砖,那么瓷质砖宽体辊道窑也就成功了。那时微粉砖是当时墙地砖市场上最畅销的产品,而微粉砖比渗花砖要好烧得多。当时制约宽体窑开发的其实就是两大难点,一是温差问题,二是辊棒问题。因为由仿古砖改为渗花砖,是属于合同之外的事宜,与厂家沟通后,辊棒的问题由厂家解决,断面温差问题由我司解决。根据之前的实际运行情况,现场调整烧嘴砖出口直径。厂家购进一批壁厚加厚的陶瓷辊棒安装在高温区。渗花砖投产后,根据长短焰烧嘴的设计原理,尝试改变其助燃风和煤气的压力,来消除横向4片规格600mm×600mm砖的色差,经过三次尝试,生产出了合格的渗花砖。高难度的渗花砖在宽体窑上烧制成功了,宣告了瓷质砖宽體窑的研制取得成功。

至此,国内第一家瓷质砖宽体辊道窑投产成功,并且使用的是国内普通的煤气烧嘴,只是改变旋片的角度,没增加额外成本,配合适合宽体辊道窑的辊棒,宽体辊道窑研制成功。瓷质砖宽体辊道窑的试制成功,为科达公司在窑炉市场赢得了先机。

2011年,科达洁能的宽体节能辊道窑通过了新产品鉴定,产品达到国际先进水平。

此时,意大利某知名公司在佛山投入的多条宽体辊道窑以失败告终。主要原因两个,一是煤气烧嘴不成功,二是不适应中国的大产量。

2012年,我司承接的江西高安新高峰公司的宽体辊道窑投产,内宽3.1m,长度185m,与旁边与其相邻的内宽2.5m,长度350m的辊道窑同等产品同等产量,即日产18500平方米800mm×800mm规格的微粉砖。当时进行了实测能耗对比,内宽3.1m辊道窑耗煤每平米产品3.2公斤煤,内宽2.5m辊道窑能耗每平米3.6公斤煤。宽体辊道窑相比普通辊道窑能耗降低11%。

2013年,我司在山东临沂盛世建材公司承建的日产3万平方米的内墙砖宽体辊道窑投产,实测能耗是每平方米2.88公斤煤,临沂是国内最大的内墙砖产区,当时临沂产区普遍内墙砖(低温素烧)能耗是每平米3.2公斤煤,按日产30000平方米产品计,每天可为用户节约近10顿煤碳,这个效果在全国产生了轰动效应,宽体辊道引领科达窑炉走上了一个新的高度。

6 摘桂冠得奖一等,建陶史谱写新篇

下图是中国建材行业标委会组织专家对我代表科达起草的辊道窑行业标准进行最后审定。

2013年5月,科达洁能的宽体节能辊道窑获得了广东省机械工程学会一等奖。

2014年12月,科达洁能的宽体节能辊道窑被认定为广东省高新技术产品。

7结语

通过30多年的技术工作,使我体会到做技术工作是一个孤独的工作,一旦投入精力进入研发,就要心无旁骛,还要花费大量的时间去市场调研成功与失败的案例。任何成功的事,都不是一蹴而就,都要经过不断的探索,深入的研究和漫长的积累过程,一旦机会来了,自然就会水到渠成,厚积薄发,取得成功。

在人们职业生涯的几十年,无非由成功和失败组成,谁也避免不了失败,我们唯一能做的就是扩大成功,试想我们这几十年只做一件事,如果失败了,那么失败率就是100%;如果做两件事,失败和成功各一件,那么失败率就是50%;如果做10件事,失败了3件,那么失败率就只有30%了。所以如果摔倒了,一定要赶紧爬起来,总结经验,去做更多成功的事。这样,当你退休时就不至于因为工作时没努力而遗憾终生 。