二冲程液压自由活塞发动机半直接喷射的仿真研究

董翔宇,汪 洋,徐帅卿,朱 瑞,胥 奇,甄旭东

(1.天津大学 内燃机燃烧学国家重点实验室,天津 300072; 2.天津职业技术师范大学 汽车与交通学院,天津 300222)

0 概述

液压自由活塞发动机(hydraulic free piston engine, HFPE)是一种新型动力装置[1-2],它取消了曲柄连杆机构,可以将热能直接转化为液压能,结构简单,压缩比灵活可变[3-5]。二冲程运行方式使其结构得到简化,提高了其能量密度。

传统二冲程汽油机由于在扫气过程中不可避免地存在燃料的短路损失,排放性能较差[6]。为解决这一问题,目前通常采用缸内直喷技术以完全避免燃料短路,但是需要采用高压喷油器,喷油系统成本较高[7-8]。半直喷技术则是将廉价的低压喷油器合理地布置在扫气口附近,能大幅减少短路损失[9],同时可获得较好的动力性和清洁性[10]。采用半直喷技术的液压自由活塞发动机可获得更高的燃油利用率,又可以提高系统的紧凑性。

现阶段半直喷技术在曲柄连杆发动机的应用和研究已经比较成熟[11-13],但其在HFPE的应用鲜有报道。本研究中根据课题组开发的半直喷式HFPE样机,利用CONVERGE仿真软件搭建了发动机的三维仿真模型,从燃料捕集、混合气形成方面研究了不同喷射角度、喷油定时、缸头倾角、进气压力带来的影响,对改善HFPE的清洁性和动力性有一定指导意义。

1 模型建立与验证

1.1 试验样机简介

半直喷式HFPE主要由液压系统和燃烧系统构成。图1为HFPE的运行原理图,其工作主要分两个过程:(1) 活塞上行过程,电磁阀K4关闭,K1、K2、K3开启,高压液压油在背压腔积蓄,推动活塞上行,柱塞腔通过单向阀从低压油路中吸油,当主油口打开后K3关闭。燃料在扫气口关闭之前喷入气缸,当活塞运行到上止点附近时,火花塞点火引燃缸内混合气,缸压迅速升高。(2) 能量输出过程,缸内气体压力克服液压力推动活塞下行,使柱塞腔油压升高,当油压大于高压油路压力时,柱塞腔内液压油通过单向阀到达高压油路,完成液压能的输出,当下行到主油口关闭后,活塞运动逐渐停止,完成一次循环。

图1 自由活塞发动机运行原理图

1.2 三维数值仿真模型的建立

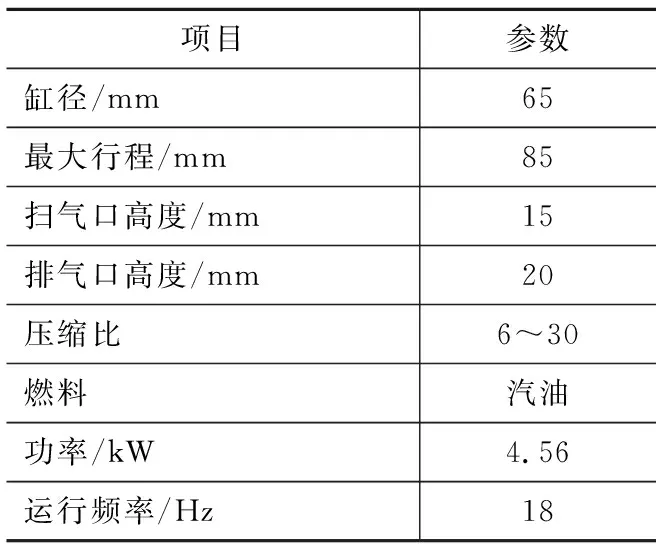

根据样机的燃烧室结构及扫气系统,利用CONVERGE仿真平台建立了HFPE三维仿真模型,其部分结构参数和运行参数如表1所示,其中运行频率是指自由活塞发动机在单位时间内完成完整工作循环的个数。图2为发动机燃烧和扫气部分的三维结构图。

表1 液压自由活塞发动机的结构和运行参数

由于没有曲柄连杆结构,HFPE的活塞运动轨迹有别于传统发动机。为模拟HFPE的运动,采用CONVERGE中用户自定义功能建立简化的运动学模型,在每个时间步长内根据CFD仿真得出的气体压力和液压力求解活塞位移。

对系统进行受力分析,如图3所示。其中m为运动部分的质量,pg1为缸内气体压强,pg2为扫气箱气体压强,A1为活塞截面积,Ff为运动部分受到的摩擦力,ph为液压腔内液体压强,p1为回位油腔液体压强,A2为柱塞截面积,A3为活塞杆截面积。

图3 系统受力分析

运动部分受到的气体力Fg和运动部分受到的液压力Fh分别如式(1)和式(2)所示。根据牛顿第二定律,运动部分加速度a如式(3)所示,则在dt计算步长内,位移dx变化如式(4)所示,t时刻活塞总的位移变化如式(5)所示。

Fg=pg1A1-pg2A1+pg2A3

(1)

Fh=phA2-p1A2+p1A3

(2)

(3)

(4)

(5)

式中,v0为初始运动速度。

在仿真过程中,CONVERGE自动生成体网格。设定基础网格尺寸为2 mm×2 mm×2 mm。计算中对关键部位进行嵌入式加密,对扫气和燃烧过程分别进行速度和温度的自适应加密。

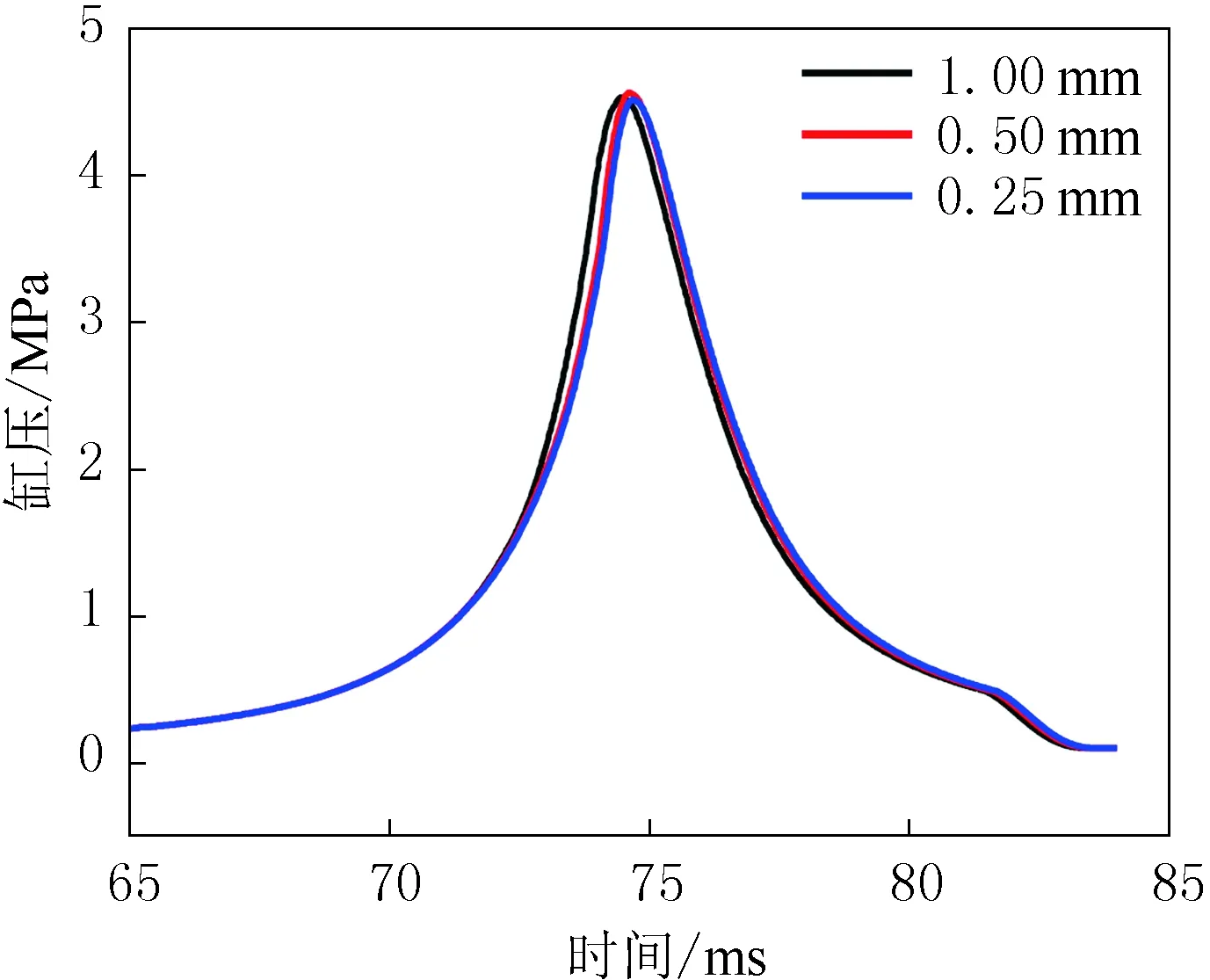

仿真中计算网格尺寸对计算结果有一定影响,因此有必要进行网格无关性分析。本文中分别采用最小网格尺寸1.00 mm、0.50 mm、0.25 mm进行对比。图4为不同网格尺寸对缸压的影响,最小网格尺寸为0.50 mm与0.25 mm时结果相差不大,综合准确度和计算成本,采用0.50 mm的最小网格尺寸。

图4 不同最小网格尺寸对计算结果的影响

仿真使用的主要物理模型和边界条件如表2和表3所示。为模拟低压燃油喷射(喷射压力0.3 MPa),采用了适用于低速射流雾化的TAB破碎模型[14];为模拟液滴与壁面的撞击过程,采用考虑了壁面油膜厚度和油滴运动的O’Rourke液滴撞壁模型[15]。根据喷油器测试结果,索特平均直径(Sauter mean diameter, SMD)按测试的平均粒径设为100 μm。

表2 仿真物理模型

表3 仿真边界条件

1.3 仿真模型的验证

定义点火相位为点火时刻活塞顶部与缸盖底平面的距离。为验证仿真模型的准确性,在相同喷油、点火及液压源压力条件下将试验结果与仿真结果对比。图5和图6分别是仿真缸压、位移和试验的对比结果,可见仿真和试验基本一致,最大误差不超过5%,说明该模型有一定可靠性。

图5 仿真缸压与试验结果对比

图6 仿真活塞位移与试验结果对比

喷雾模型油滴粒径分布设置为Rosin-Rammler分布,此时粒径的累积概率分布表达式为:

(6)

式中,R(r)为粒径的累积概率分布;r为粒径;r0为平均粒径;q为特征常数。

q为1.3时Rosin-Rammler分布曲线与喷雾测试曲线对比如图7所示,可见曲线吻合性较好,所以将特征常数设为1.3。

图7 粒径累积概率分布仿真与测试结果对比

为表征喷油器喷射方向,定义喷油器轴线与气缸壁法线夹角为喷射角度α,如图8所示。

图8 燃料喷射角度

在研究燃料捕获与混合气生成时,仿真时间为排气口开启到活塞第一次达到上止点之间,不引入燃烧。自由活塞发动机没有曲柄转角的概念,为了方便表述,图9展示了活塞运动位移随时间变化的曲线,图中活塞位移指活塞与下止点间的距离,文中用位移对应的时刻来表示喷油相位,以下行中排气口开启时刻作为0时刻。不同运行周期下相同喷射时刻对应的活塞位移是相同的,这和用活塞位移来表述喷射相位的效果是一样的,所以经过点火燃烧膨胀的下一周期的影响也是一样的。为避免油束与活塞碰撞,喷油只在扫气口开度保持在2/3以上的条件下进行。

图9 活塞运动曲线

2 仿真结果分析

2.1 评价指标

为量化燃料短路损失、燃油蒸发速度和缸内已蒸发燃料的均匀性,定义燃料捕获率ηc、燃料蒸发率ηe和缸内混合气不均匀度σ分别如式(7)~式(9)所示。

ηc=m1/m0

(7)

ηe=m2/m1

(8)

(9)

式中,m0为总的喷油质量;m1为气口关闭后缸内燃料质量;m2为气口关闭后缸内气态燃料质量;xi为当点火相位为15 mm时,在点火时刻气缸网格任意计算节点的当量比;N为气缸网格计算节点总数;μ为此时缸内平均当量比。为便于比较和描述,定义从燃料喷射开始到蒸发率达到95%所需时间为蒸发时间。

2.2 喷油定时对混合气生成的影响

为研究喷油定时带来的影响,固定喷射角度为51°,无另外说明情况下,文中固定喷油脉宽3.6 ms,喷油质量11 mg,液压力保持不变。

图10为喷油时刻对混合气生成与燃料捕获率的影响。图11为不同时刻下缸内湍动能和压力变化。由图10可以看出,燃料捕获率和蒸发时间随喷油定时的推迟而增加,其趋势先急后缓。这是因为:在喷射区间内,缸内湍动能随时间推迟呈下降趋势(图11)。喷射越晚,喷油过程中受到的气流扰动就越小,燃料越不容易被带出气缸,且喷射越迟,对燃料来说排气口关闭得越早,燃料越难从缸内逸出,所以燃料捕集率增加。但是强的气流扰动也使油滴更容易破碎和雾化,有利于燃料在缸内扩散。图10中不均匀度随喷油推迟而变大,这是由于推迟喷油后,油滴受到的扰动变小,油滴难以蒸发和扩散,所以随着喷油推迟,蒸发时间变长,缸内混合气不均匀度变大。由图11可知,在喷射区间的中后区,缸内湍动能曲线变化较小,不同喷射时刻下燃料受到的气流扰动相近,所以蒸发时间和不均匀度的变化趋势比较平缓。

图10 喷油时刻对混合气生成的影响

图11 缸内湍动能和压力变化

2.3 喷射角度对混合气生成的影响

为研究喷射角度带来的影响,固定喷油开始时刻为8 ms,保持喷油器与缸壁的垂直距离不变,只改变喷射角度。半直喷式曲柄连杆发动机通常采用喷油器朝着活塞顶部的策略(即喷射角度为负值)。但对液压自由活塞发动机来说,活塞上行较慢,朝活塞喷射的方式会由于排气口关闭较慢造成较大的燃料逸出损失,因此本文中只研究喷射角度为正值的情况。

图12展示了喷射角度对燃料捕获率和混合气生成的影响。图13为不同喷射角度下油束碰壁图像。图14为不同喷射角度下油膜的总质量随时间的变化曲线。图15为不同喷射角度下燃料蒸发率随时间的变化曲线。由图12可知,喷射角度增加,燃料捕获率提高。这是因为,喷射角度越大,油束离排气口越远,燃料越难从排气口逃逸。

图12 喷射角度对混合气生成的影响

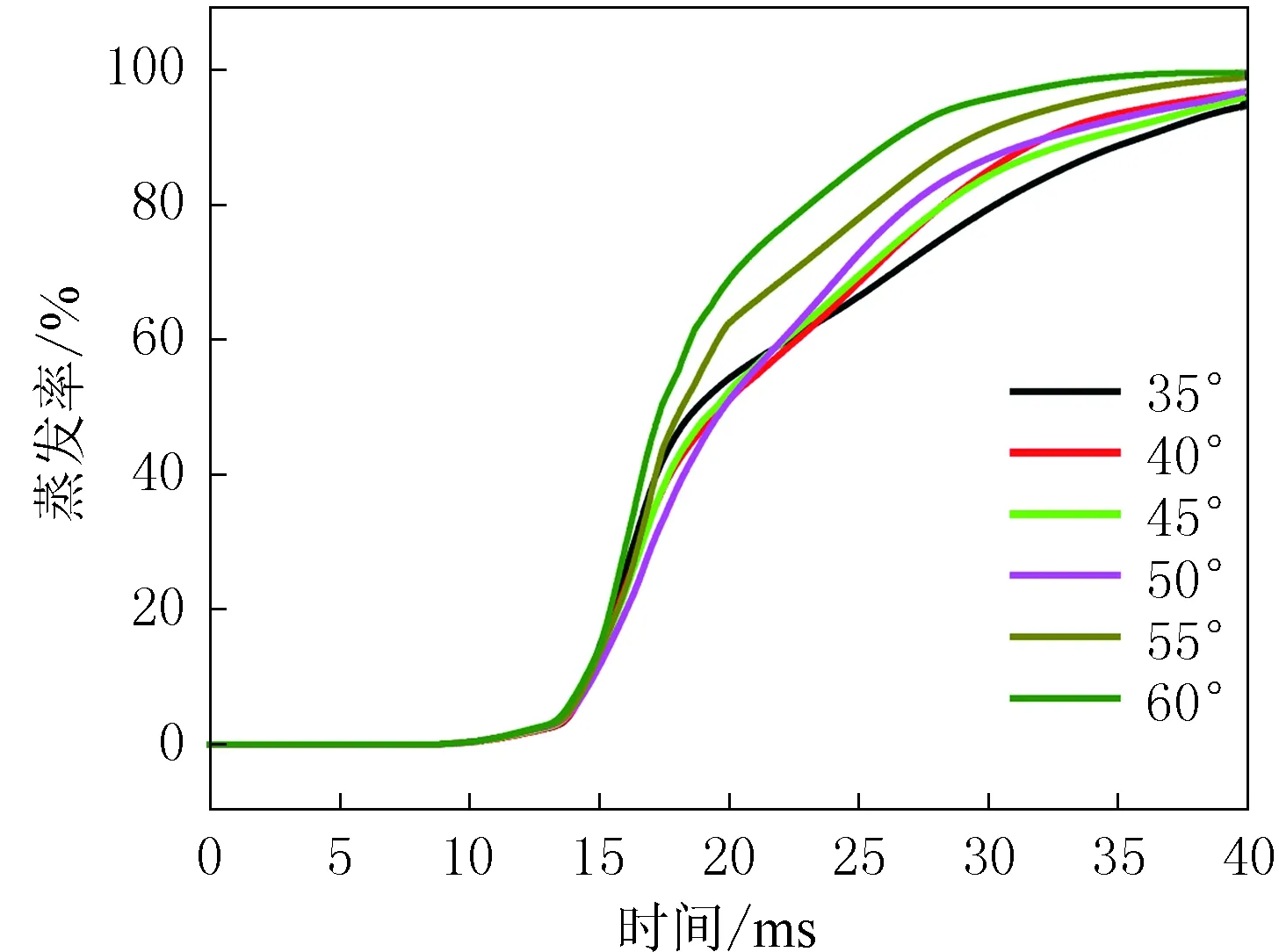

图12中蒸发时间随喷射角度的增加先减小后增大,这个现象分两阶段解释:(1) 喷射角度在39°~45°之间时,油束碰壁时未与缸头倾角相撞(图13)。在这个角度范围内喷射角度越大,油束相对于缸壁越倾斜,油束沿缸壁方向上速度分量就越大,而且缺少缸头倾角的阻碍,油束液滴更容易铺展成更多且面积更大的油膜。低压喷油器喷雾雾化效果很差,混合气制备比较依赖附壁油膜,较多的油膜能增加燃料的蒸发速度。由图14看出,在此角度范围内,随喷射角度增加,油膜生成速度变快且总的油膜质量增加,所以蒸发速度变快,蒸发时间变短。(2) 喷射角度在39°~45°之间时,由图13可知,随角度增加,油束碰壁时与缸头倾角撞击部分增加,这部分油束相当于垂直撞击壁面,不利于液滴铺展成油膜。从图14和图15可知,随喷射角度增加,油膜生成速度变慢,总的生成量逐渐降低,所以在此角度范围内,随喷射角度增加,燃料蒸发速度变慢,蒸发时间变长。

图13 不同喷射角度下油束碰壁情况

图14 不同喷射角度下油膜的总质量

图15 不同喷射角度下燃料蒸发率

由图12可知,不均匀度随喷射角度增加而变大。这是因为在较小的喷射角度下,油束更早接触壁面,油膜形成得较早,初期蒸发速度较快。由图14和图15可知,喷射角度为39°时要比45°更早形成油膜,初期蒸发速度更快,燃料有更多时间在缸内扩散。同时,喷射角度越小,油束越接近排气口,越容易受到气流的影响,强气流有利于燃料在缸内的均匀分布。综合作用下,小的喷射角度能获得好的缸内均匀度。在较大的喷射角度下,油束还会撞击缸头倾角,不利于油膜生成,蒸发速度变慢,不均匀度增加。

从燃料捕获的角度来说,应该采用大的喷射角度,但是大的喷射角度会生成均匀度差的混合气,角度过大也会让液态的燃料堆积在火花塞附近,影响火花塞寿命。采用小的喷射角度能形成较好的混合气,但容易使燃料逸出,且喷射角度过小时燃料会喷射在缸壁上,影响活塞的润滑。综上,喷射角度应结合实际情况设置。

2.4 缸头倾角对混合气生成的影响

图16为缸头倾角示意图,图中β为缸头倾角,x为油束与气缸壁接触的长度。固定喷油开始时刻为8 ms和喷射角度为51°,在保持压缩比不变的情况下,只改变β的大小进行研究。β值只在本节中变化,此外的研究中固定缸头倾角为45°。

图16 缸头倾角示意图

图17为缸头倾角对燃料捕集和混合气生成的影响。图18为缸内流场和油束速度矢量图,其中v为油束速度矢量,v0与v1分别是油束在沿壁面与壁面法向上的速度分量。图19为不同缸头倾角下油膜的总质量随时间的变化曲线。图20为不同缸头倾角下燃料蒸发率随时间的变化曲线。

图17 缸头倾角对混合气生成的影响

图18 缸内流场和油束速度矢量

图19 不同缸头倾角下的油膜总质量

图20 不同缸头倾角下的蒸发率

由图17可知,不同的倾角角度下燃料捕获率几乎没有变动,都在99%以上。这是因为,喷射角度不变,油束在缸内的落点几乎没有变动,而且喷射时刻不变,气流对油束的影响不大,所以燃料短路损失相近。图17中蒸发时间随角度变大呈减小趋势,不均匀度则随喷射角度变大先增加后减小。这是因为:(1) 在缸头倾角较小(35°~45°)时,如图18可知,油束在倾角处沿壁面的速度分量v0与缸内气流运动方向相反。倾角角度越小,v0越大,油膜越难在气流作用下铺展开。由图19可知,倾角越小,生成油膜的总质量越少,所以随倾角减小蒸发所需时间变长。由图 16可知,小的倾角下,油束与气缸壁接触长度x更长,与缸壁碰撞的这部分油束能更早形成油膜。从图19看出,小的角度初期形成了更多的油膜,同时由图20可知,小的角度初期蒸发速度较快,使得燃料有更多时间在缸内扩散,所以此时随倾角减小,不均匀度下降。(2) 在缸头倾角较大(50°~60°)的情况下,虽然x变小,但是油束相对于与倾角壁面部分更为倾斜,油束沿倾角壁面处速度分量更大,燃料更容易形成油膜。由图19和图20可知,随倾角角度增加,油膜生成量增加,燃料蒸发速度加快。由图20可知,大的倾角角度下蒸发速度要比小的倾角快得多,在倾角为60°时即使在前期也有很快的蒸发速度,这使得燃油分布更加均匀,所以不均匀度随倾角增加大幅减小。

2.5 进气压力对混合气生成的影响

为使扫气箱压力维持一定水平,需要通过扫气箱的进气口对扫气箱进气,文中进气压力是指扫气箱进气口的压力。在扫气结构不变的情况下,扫气开始时扫气箱的压力约为0.2 MPa,能满足进气道喷射雾化要求。但半直喷条件下,油气混合时间较短,提高扫气箱的进气压力能增强扫气时的气流运动,加快液态燃料的破碎和雾化。下面固定喷油时刻为8 ms且喷射角度为51°,研究不同进气压力带来的影响。

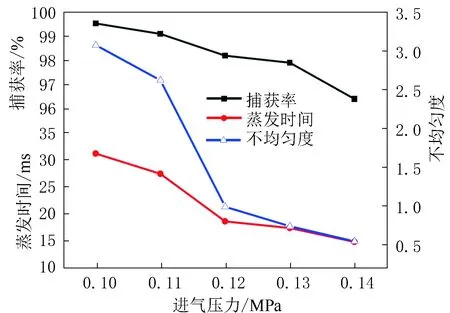

图21为缸头倾角对燃料捕获率和混合气生成的影响。图22为不同进气压力下缸内湍动能变化。由图21可知,燃料捕获率随进气压力的升高而下降。这是因为,由图22可知,进气压力越大,缸内气流有更高的流速,湍动能更大,燃料容易从排气口逸出。图21中蒸发时间和不均匀度随进气压力升高而降低。这是因为,在扫气口开启时间内,缸内湍动能随进气压力升高而增加,缸内气流运动变强,液态燃料更容易破碎雾化,所以随进气压力增加,蒸发速度增加,而强气流又能促进燃料在缸内扩散,所以混合气更加均匀。

图21 进气压力对油气混合的影响

图22 不同进气压力下缸内湍动能变化

改变进气压力在获得1左右的不均匀度时,进气压力为0.12 MPa,此时捕集率98%以上;而改变喷射时刻在获得1左右的进气不均匀度时,喷射时刻3 ms,对应的燃料捕集率已经在90%以下;改变喷射角度在获得1左右的不均匀度时,喷射角度为39°,对应的捕集率已经降到了98%以下。这说明改变进气压力比改变喷射角度和喷射相位更容易获得好的油气均匀性,但相对于进气压力为大气压的情况,增加进气压力需要额外的装置辅助。

3 结论

(1) 基于CONVERGE软件对半直喷式液压自由活塞发动机的三维计算流体动力学仿真研究表明:随燃料喷射时刻的推迟,燃料捕获率和蒸发时间呈先急后缓的趋势增加,不均匀度增加,混合气均匀度下降。

(2) 燃料喷射角度越大,燃料捕获率和不均匀度越大,蒸发时间随喷射角度增加先减小后增大,混合气均匀度下降。

(3) 缸头倾角对燃料捕获率影响不大,随倾角增大,蒸发时间变短,不均匀度随角度增加先变大后减小,大的缸头倾角下缸内燃料分布更为均匀。

(4) 随进气压力的提高,燃料捕获率、蒸发时间和不均匀度都减小,与改变喷油参数相比,在同样燃料损失下,改变进气压力得到的混合气更加均匀,不均匀度最低降到0.5。