油烟机声学设计与试验研究

黄伟稀,许影博,邱跃统,胡志宽

(中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡 214082)

风量、风压与噪声是油烟机三大性能参数,风量与风压是功能性指标,而噪声主要影响用户使用体验,是决定产品舒适性的关键要素,具备低噪声与良好声品质对提高产品竞争力具有重要意义。油烟机的核心部件是多翼离心风机,风量和噪声的影响因素十分复杂,离心风机噪声由壳体振动辐射噪声与气动噪声组成,研究表明[1-3],对于小型离心风机,壳体振动辐射噪声可忽略不计,气动噪声是离心风机的主要噪声源。

由离心风机气动噪声产生机理可知,其噪声控制本质上是对离心风机内流场的改变。根据莱特希尔理论,这种改变可以减小离心风机的蜗舌、叶轮及蜗壳上的压力脉动从而减小偶极子噪声强度,也可以通过改善流场来减小四极子噪声强度,特别是对于广泛应用于家电行业的多翼离心风机,其内部流场复杂、效率较低,涡流噪声(即四极子声源)比重比一般工业通风机要高,流场的改善能较为显著地减小气动噪声。

蜗舌作为离心风机离散噪声产生的主要部位,针对蜗舌的形状与位置对离散噪声的影响,许多学者进行了大量的研究。研究表明,蜗舌形状与安装间隙的微小改变将会引起离心风机气动噪声的较大改变[4],由于叶片射流尾迹的存在,叶轮出口周向速度的分布不均匀,而且在越靠近叶轮出口的地方这种不均匀性越明显,当蜗舌离叶轮出口距离较小时,这种不稳定流对蜗舌的冲击将造成较大的压力波动,这种压力波动是产生离散噪声的一个重要原因[5]。Sandra等[6]与Cai等[7]对离心风机的蜗舌安装角度与蜗舌间距等参数对离心风机噪声的影响进行了数值分析与试验研究,研究结果表明,倾斜蜗舌降噪效果明显,有利于降低离散噪声,增加蜗舌间距可降低宽频噪声,最大降噪量可达5 dB。孙少明等[8]将仿生形态薄膜帖敷与蜗舌表面的方法应用于离心风机降噪设计,并进行了试验与数值计算,结果表明,仿生蜗舌在较大程度上减小了气流对蜗舌的冲击,致使脱落涡流延迟或减少,蜗舌表面紊流边界层压力脉动强度降低,从而降低了噪声。

叶片形式主要影响宽带噪声,前人针对叶片形状与结构设计做了诸多工作。Brook等[9]研究了机翼型叶片对宽带噪声的降噪机理,研究表明机翼型叶片能改善其边界层以及减少边界层脱落所形成的涡流,对降噪风机宽带噪声有明显作用;Heo Seung等[10]的研究结果表明,机翼型叶片对降低离心风机宽带噪声也有明显作用;Chen等[11]设计了一种基于长耳鹗型线的仿生叶片,试验测量表明,采用仿生叶片的离心风机流量有所提高,而噪声有所下降。刘小民等[12]研究了多元耦合仿生叶片的降噪机理及其对多翼离心风机气动性能与噪声特性的影响,结果显示,采用多元耦合仿生叶片的风机噪声下降1.5 dB,而风量与风压基本不变。

除蜗舌与叶片设计外,蜗壳型线[13-14]、蜗壳宽度、进口集流器[15]、叶片进出口安装角等也是影响离心风机噪声的重要因素。

针对油烟机风量与噪声优化目标,曹志坤[16]与王迪[17]分别采用“评价函数法”与正交试验方法进行了风量与噪声的双目标优化研究,给出了油烟机主要结构参数对气动性能与噪声的影响规律与最终优化结果,但未进行试验验证,辐射噪声计算也未包括宽带涡流噪声。在油烟机产品降噪方面,国内的“方太”厨具有限公司做了较多的研究与改进,其“云魔方”系列欧式油烟机采用了多项降噪技术,包括鹦鹉螺蜗壳型线设计、仿生羽翼叶片、倾斜蜗舌、多孔材料吸声与电机隔振等综合措施,取得了满意的降噪效果,但气动性能有所下降。

针对油烟机风量与噪声的矛盾性,在提高风量的同时实现低噪声是设计中的难题,本文在综合离心风机降噪技术的基础上,从宏观角度采用大叶轮低转速的原则开展油烟机的噪声控制研究,针对叶轮宽度、叶片进出口安装角、蜗舌半径、叶轮蜗舌间隙、叶轮蜗壳轴向间隙等结构参数进行了优化改进,基于数值模拟与试验测试,经过多次方案设计、数值计算、试验验证流程进行反复迭代,分析了油烟机气动性能、噪声与结构参数之间的关系,提出了相应的低噪声设计原则,并应用于某型号油烟机的改型设计,取得了满意的效果。

1 油烟机声学优化设计

本文基于数值模拟的正交试验分析了叶轮结构参数与风量、噪声之间的关系,同时考虑蜗壳型线设计,根据油烟机结构及应用条件对国内某型号油烟机开展气动与低噪声优化设计,油烟机功率200 W,最大风量18 m³/min,最大风压320 Pa,改型设计要求外壳形状尺寸不变,原有风量风压指标不变,原型机整机三维模型见图1。

图1 原型机三维结构

1.1 叶轮优化

油烟机内多翼离心风机的蜗壳叶轮系统是油烟机的主要噪声源,蜗壳与叶轮两部分作为一个整体进行优化,在气动性能(风量、风压)不下降的情况下降低噪声。主要从以下因素进行改型设计:

(1)转速;

(2)叶轮直径、宽度,叶片进出口角度、叶片弧长;

(3)蜗壳型线、蜗舌半径、蜗舌叶轮间距、叶轮蜗壳轴向间隙。

1.1.1 宽叶轮设计

基于叶轮结构参数与风量、噪声的关系分析,在相同转速条件下,增大叶轮宽度可有效提高气动性能(风量、风压),但不明显增大噪声;另一方面,离心风机噪声声功率与叶轮轮缘速度的5次方成正比:

式中:D为叶轮直径,u为轮缘速度。

叶轮轮缘速度与转速成正比,因此降低转速可明显降低风机噪声。增大叶轮宽度可使油烟机电机负载增大,使转速明显降低从而降低其噪声;此时,虽然叶轮转速降低,但增大的叶轮宽度提高了风机做功面积,使风机气动性能得到提高,两个因素共同影响下可使风机气动性能基本保持不变。

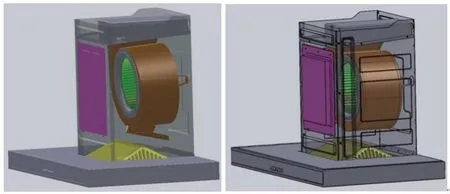

改进方案将叶轮宽度增大了24 mm,总宽度达到145 mm,使得叶轮两侧分布较均匀,叶轮右侧部分负载较之前有所增大,同时叶轮左右两侧由全隔离改为部分连通结构,增加右侧进风空间(见图2),配合主进风侧形成有效的双进风结构,可改善油烟机的气动性能。改进后的叶轮蜗壳系统由于负载增大,使得电机转速明显降低,油烟机辐射噪声降低,而风量风压可保持与原型机相等。另外,叶轮两侧比例更改后可使油烟机的中低频噪声得到明显改善。

图2 改型前后的叶轮效果图

1.1.2 叶片角度及弧长优化

离心风机叶片角度及弧长对风量风压及噪声均有较大影响,进口角度主要影响风量,而出口角主要影响噪声。为使气流无撞击地流入叶槽,叶片进口处的气流相对速度应尽量与叶片入口部分的表面相切,因此,适当减小叶片入口角可有效提高风量。另外,由于改进后的叶片圆弧半径减小,为避免叶片流道的气流损失增大,应减小叶片弧长。叶片结构参数见图3,改型机叶片出口角度与原型机相同,进口角度由95°改为77°,叶片圆弧半径由21 mm改为14 mm,弧长对应的圆心角由80°改为95°,弧长由29.3 mm改为23.2 mm。优化前后的叶轮效果见图4。

图3 叶片结构参数示意图

图4 改型前后的叶轮叶片角度效果

1.2 蜗壳参数优化

除了叶轮之外,蜗壳的结构参数也对离心风机噪声产生重要影响,蜗壳结构参数包括蜗壳型线、蜗舌半径以及蜗舌叶轮径向间隙与蜗壳叶轮轴向间隙等。增大蜗舌半径及蜗舌叶轮间隙可明显降低宽带噪声与离散噪声,但同时要求蜗壳尺寸增大。蜗壳与叶轮的轴向间隙对气动性能有明显影响,间隙过大可导致气体从叶轮出口处向间隙中回流从而降低其气动性能,因此设计合理的间隙尺寸对油烟机性能至关重要。

基于以上分析,结合改型叶轮尺寸及油烟机壳体的实际安装空间,采用以下改进方案:

(1)蜗壳型线改

为阿基米德螺旋线;

(2)蜗舌半径由8.7 mm增加至10 mm,且蜗舌圆弧对应的圆心角由107°增加至160°;

(3)蜗舌叶轮径向间隙由10.3 mm改为11.5 mm;

(4)蜗壳叶轮轴向间隙由16.8 mm改为12.8 mm,两侧间隙各减小4 mm。改进前后的蜗壳效果见图5,叶轮蜗壳系统效果见图6,整机效果见图7。

图5 改型前后的蜗壳结构

图6 改型前后的叶轮蜗壳系统结构示意图

图7 改型前后的油烟机整机对比

2 流场计算与分析

2.1 建模及网格划分

对改型前后的油烟机流体域进行三维建模,利用ANSYS Workbench软件对模型进行网格划分,由于油烟机内部的叶轮是旋转部件,因此需要对模型进行分区划分网格,并在两个区域连接的部分建立Interface交界面,从而实现叶轮旋转时动网格的设置。

由于叶片厚度很小,展向长度和厚度比极大,要对叶片的厚度进行识别需要的网格尺度也很小。如果采用四面体网格会导致网格量巨大,因此在该区域采用六面体网格。一方面六面体网格可以提高网格质量,同时还可以降低网格数量。如图8所示。

图8 叶轮区网格

图8给出了叶轮区网格,可以看出采用六面体网格后可以在展向上有比较大的拉伸比,从而降低了网格数量,也提高了网格质量。蜗壳网格如图9所示。由于蜗壳几何结构不规则,结构复杂。在这部分区域采用四面体网格。

图9 蜗壳和外壳网格

2.2 数值模拟相关设置

2.2.1 工作介质

抽油烟机内部流动属于三维非稳态的紊流流动,为在现有的计算条件下最大限度地反映出实际情况,对工作介质做如下假设:由于吸油烟机中速度压力不大,忽略空气密度变化,假设流动为不可压流动,视气体的物性为常数;假设流动中无热量交换。依据我国规定的风机标准状态:以空气作为工作介质,环境压力为标准大气压,温度条件为293 K(20°),相对湿度为50 %。空气的密度为1.225 kg/m3,黏度为1.789×10-5kg/(m·s)

2.2.2 旋转区域的处理

对于在透平机械中数值模拟区域存在不同转速区域的流动问题或者模拟动区和静区的流动问题,FLUENT分为坐标系变化(Frame motion)和网格变化(Mesh motion)两种。本文选择网格变化,可以模拟叶轮在蜗壳内转动的动态过程,更接近物理实际。动区和静区的划分如图10所示,在动区的外壁和静区的内壁面设置Interface交界面,实现在旋转过程中两个区域的数据交换。

图10 动区和静区

2.2.3 边界条件的设置

叶轮区域使用网格变化,流体设置转速为898 r/min;旋转中心为叶轮的中心线。计算区域流体的进口为外壳的进口,计算区域流体的出口为蜗壳出口。进口边界条件为:压力进口边界条件,设置进口的静压为0 Pa,湍流强度为5%,水力直径原型机为0.298 m,改型机为0.325 m。出口边界条件为:压力出口边界条件,设置出口的静压分别为0 Pa、8 Pa、26 Pa、49 Pa、79 Pa、119 Pa、162 Pa,湍流强度为5%,水力直径为0.157 m。

2.2.4 数值模拟方法

选用k-ω湍流模型,SIMPLEC压力速度耦合算法求解,2阶迎风格式。

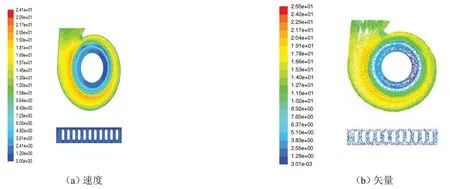

2.3 数值模拟结果分析

出口静压为120 Pa时原型机中心剖面上的压力与速度分布分别见图11与图12,流量计算结果为7 m³/min。可以看到,油烟机出口位置的静压明显高于其他位置,动压在出口处明显减小。出口处速度明显降低,并且高速区域增大,扩展到整个叶轮的顶端部分。表明空气通过涡舌部分的回流较强,导致只有少部分空气从涡壳的出口流出,大部分空气随着叶轮的旋转在涡壳内循环流动。从动压和速度矢量图可以看出,在该背压下,在涡舌与叶轮之间的区域压力导致叶轮旋转到该部分,叶轮叶珊通道内发生堵塞,空气无法通过叶珊流出,甚至出现倒流,从而导致在叶轮的内部区域动压和速度升高。

图11 原型机压力分布(z=0剖面,出口静压P=120 Pa)

图12 原型机速度分布(z=0剖面,出口静压P=120 Pa)

出口静压为120 Pa时改型机中心剖面上的压力与速度分布分别见图13与图14。可以看到,相比原型机,改型机的出口流场得到有效改善,出口动压与出口速度分布更为均匀,回流现象得到改善。相同转速下改型机流量计算结果为12 m³/min,高于原型机的7 m³/min。

图13 改型机压力分布(z=0剖面,出口静压P=120 Pa)

图14 改型机速度分布(z=0剖面,出口静压P=120 Pa)

2.4 流场分析

由数值模拟结果可知,原型机在叶轮顶端沿展向方向速度分布强烈不均,导致在叶轮和涡壳之间的通道内形成比较强的旋涡,增加能量损耗,不利于气动性能。在集流器附近流动比较复杂,有比较明显的回流现象,对抽油烟机流量有影响。

改型机对叶轮的尺寸和中间挡板在叶轮上的相对位置进行了改进,从数值模拟结果可以看出优化后,叶轮顶端展向方向速度分布的不均匀性得到了明显的改善,改进后回流现象有所改善。改型机对涡壳和涡舌尺寸进行了改进,改型机与原型机相比,在相同出口压力下,出口速度场分布更加均匀,气动设计更加合理。油烟机流量提升40%~60%。

3 试验验证

项目组根据改型设计方案研制了改型样机,在中国船舶科学研究中心的半消声室内将改型部件安装于原型机壳体内进行噪声测试与气动性能测试。

3.1 试验方法

3.1.1 噪声试验

噪声试验采用全球包络简易法(GB/T17713-2011),以油烟机叶轮中心为原点,在油烟机下方的前后左右方向各布置一个传声器,传声器与原点的水平距离与垂直距离均为1米(即实际距离为1.414米),油烟机采用支架悬挂的方式进行安装,见图15,油烟机底部距离地面1.4米(满足GB/T17713-2011中大于1.3米的要求)。测试在油烟机开机工作20分钟以后进行,声信号采集系统对四个传声器测到的噪声信号进行分析,给出每个测点的声压级,多点平均值即为油烟机辐射噪声。另外,为了研究油烟机壳体振动对辐射噪声的影响,在壳体上布置6个振动加速度计(见图16),用以测量壳体振动。

图15 油烟机噪声测试测点布置

图16 油烟机振动测点布置

3.1.2 气动性能试验

采用管道法对油烟机风量风压进行测试,管道与油烟机出风口连接,管道出口处采用锥形调节阀调节油烟机的运行工况。管道中心轴线上安装皮托管测速仪测试风量及压力,测试装置见图17。

图17 油烟机风量风压测试装置

3.2 试验结果

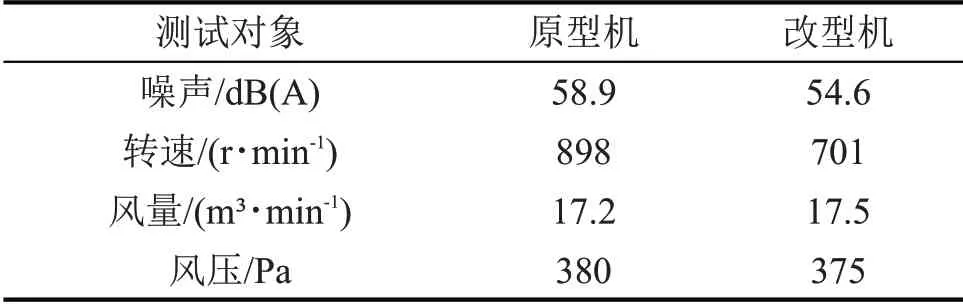

原型机与改型机性能测试结果见表1。可以看到,改型后油烟机转速明显下降(898 r/min变为701 r/min),但转速的降低并不影响油烟机的气动性能,其风量风压仍基本保持不变,而噪声则显著降低,原型机的A声级为58.9 dB(A),改型机为54.6 dB(A),噪声降低4.3 dB(A),频谱对比见图18。试验结果验证了本文关于油烟机声学设计方法的有效性。

表1 原型机与改型机性能对比

图18 改型机与原型机噪声对比

经过声学设计与优化,原型机噪声得到有效控制的同时,其声品质也有了质的改善。原型机噪声中存在一种阵发性杂音(时域信号见图19(a)),易导致听觉疲劳及心绪烦扰,产生该现象的原因为:原型机叶轮的两进风侧宽度比例过于悬殊,造成两侧吸力不均与叶轮的不平衡,导致周期性的扰动。改型后叶轮两进风侧宽度较为接近,吸力不均与不平衡现象得到改善,因此改型机消除了瞬态噪声的波动。原型机与改型机辐射噪声的时域谱见图19,可以看到,原型机噪声存在低频的扰动(小于20 Hz),而改型机噪声较为平稳,即使在同等声压级条件下,由于声品质的改善,改型机的噪声仍然比原型机要安静。

图19 原型机与改型机噪声时域谱

4 结语

本文基于数值分析与试验方法开展了油烟机的声学设计与优化研究,采用了大叶轮低转速的设计原则,针对叶轮宽度、叶片进出口安装角、蜗舌半径、叶轮蜗舌间隙、叶轮蜗壳轴向间隙等结构参数进行了改进。采用数值模拟方法对改型前后的油烟机内部流场进行了计算与分析,结果显示,在相同转速下改型机的风量得到明显提高。在半消声室内开展了风量与噪声测试试验,试验结果表明,改型机转速明显低于原型机,而风量风压与原型机保持不变,噪声降低了4.3 dB(A),显著降低了噪声水平,解决了阵发性杂音的问题,提高了声品质。文中的设计改型方案已应用于某公司的产品改型升级,产品取得了良好的人体听觉体验与市场效益。