BTA深孔钻杆系统稳定性

马国红,杜娟

(太原科技大学 机械工程学院,太原 030024)

BTA钻杆系统是一个内部相互作用复杂的系统。钻杆的动力学行为会对加工质量产生不良的影响,例如圆度、直线度和孔表面粗糙度[1-4]。

研究人员对钻杆动力学行为的研究非常重视,开展了大量的研究。文献[5-6]建立三维动力学模型来研究深孔钻杆的固有频率。文献[7-8]为了研究钻杆系统的非线性动力学响应,构建钻杆的动力学模型,该模型考虑了切削力波动和质量偏心的影响。此外,还提出一种修正的打靶法,得到钻杆运动的周期性轨迹,并分析了钻杆系统的非线性动力学行为。文献[9]建立两种不同的动力学模型:Timoshenko梁模型和Euler-Bernoulli梁模型,分析旋转钻杆的固有频率,考虑了流体流动和轴向力的作用。文献[10]提出了一种研究颤振的模型,考虑了钻杆的支撑位置,例如在输油器、辅助支撑和基座等位置,研究了钻杆的动态稳定性。文献[11]在工件和钻杆之间,以内力的形式引入系统激励来研究深孔钻杆的涡动。

在本文中,BTA钻杆系统被视为瑞利梁模型,该模型考虑内部流体、扭矩、轴向力和支撑约束的影响。基于流固耦合和转子动力学理论,建立钻杆横向振动动力学方程,考虑流固耦合效应、转动惯量、运动约束效应、陀螺效应以及由周围流体引起的摩擦阻尼,研究了钻削深度对系统固有频率和稳定性的影响。

1 系统运动方程

在深孔加工过程中,刀具边旋转边轴向进给,而工件始终保持静止状态。图1所示为深孔钻削原理示意图,刀具以转动角速度ω进行旋转,并且其内部流动着流速为U的切削液,同时,还承受着扭矩、轴向力和支撑约束的作用。将刀具等效为瑞利梁,其中刀具的尾部视为固定端,刀具的刀头部位视为简支端。

图1 深孔钻削原理示意图

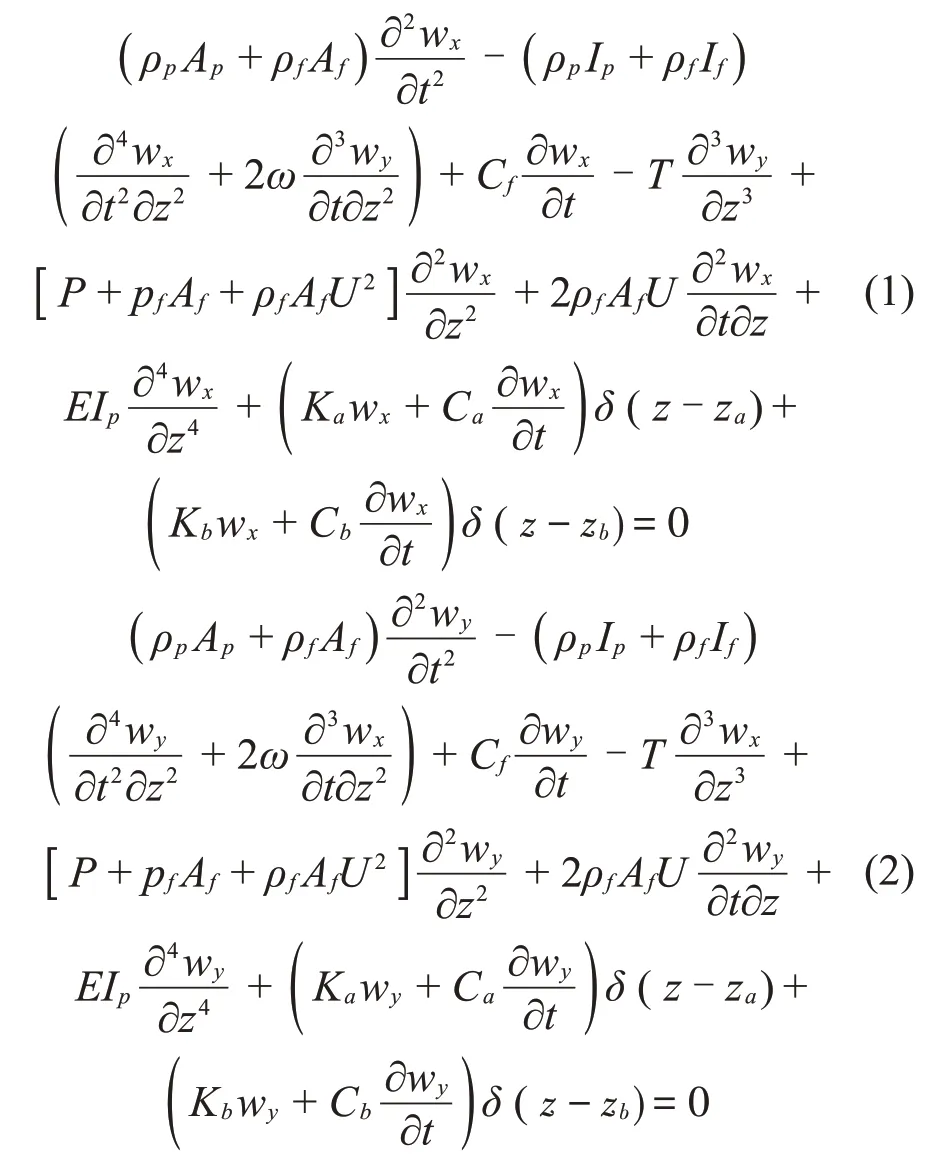

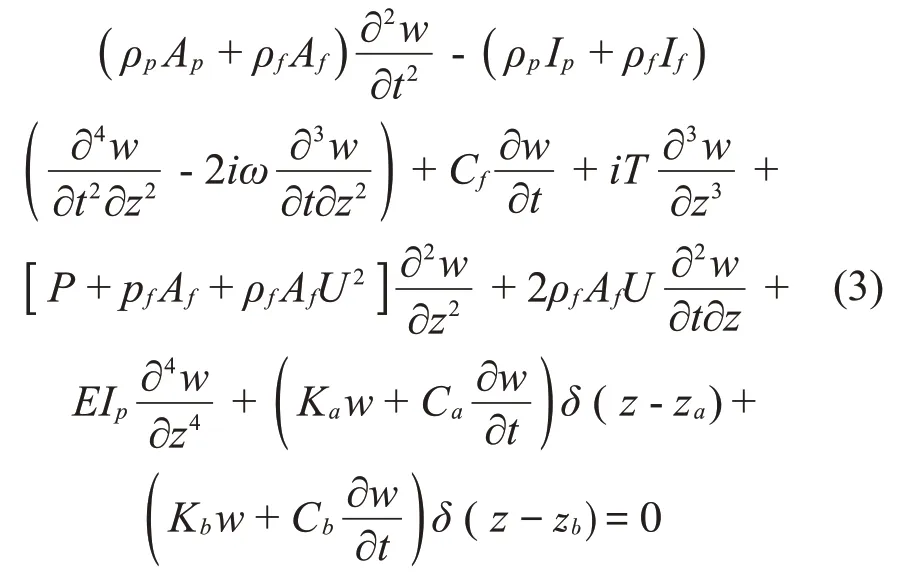

构建钻杆系统横向振动动力学模型,该模型考虑扭矩、轴向力、支撑约束、转动惯量、流固耦合、因转动引起的涡动效应和由周围切削液产生的摩擦阻尼等因素。基于转子动力学和流固耦合理论,钻杆系统横向振动控制方程:

式中:ρp和ρf分别为钻杆和切削液的密度;di和de分别为钻杆的内径和外径;Ap=π()/4为钻杆的横截面面积;Ip=π()/64为钻杆的横截面惯性矩;Af=4为钻杆内孔的横截面面积;If=/64为钻杆的横截面惯性矩;P为钻头所承受的轴向力;T为对钻头所承受的扭矩;Ka,Ca和Kb,Cb分别为位于xa和xb处的支撑刚度和阻尼系数;wx和wy分别为沿x和y方向的横向振动位移。

令w=wx+iwy,且i=并将式(1)和式(2)进行合并,得到:

引入无量纲变量:

将上述无量纲变量全部代入方程(3)中,经化解整理可得:

2 求解方法

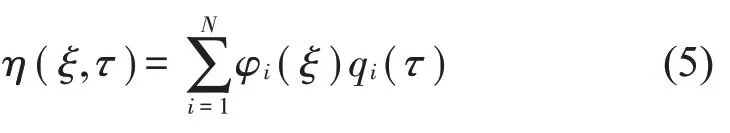

采用Galerkin方法对无量纲四阶偏微分方程(4)进行离散。假设任意点ξ无量纲位移可以表示为

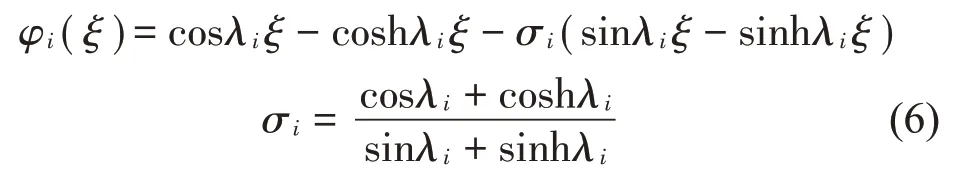

式中:qi(τ)为广义时间坐标,φi(ξ)为固定-简支梁正交模态函数,φi(ξ)的表达式为

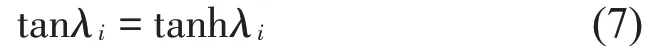

式中:特征值λi是特征方程式(7)的解。

特征方程式(7)的前10阶特征值λi列在表1中。

表1 λi的值

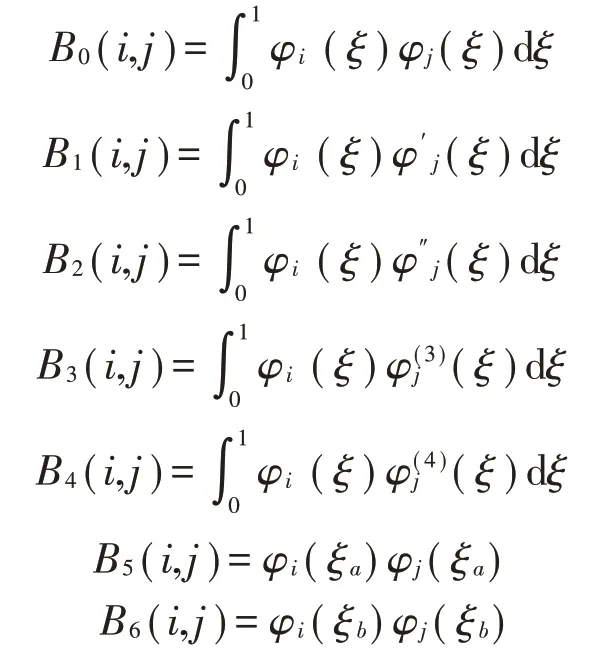

将式(5)代入式(4)中,并在式(4)两边同乘以jth模态函数φj(ξ),然后对式(4)从0到1进行积分,经过化解整理可得:

式中:M=B0-γB2,C=2iγΩB2+cfB0+F=caB5+cbB6,,H=kaB5+kbB6。

其中:B0~B6的元素可表示为

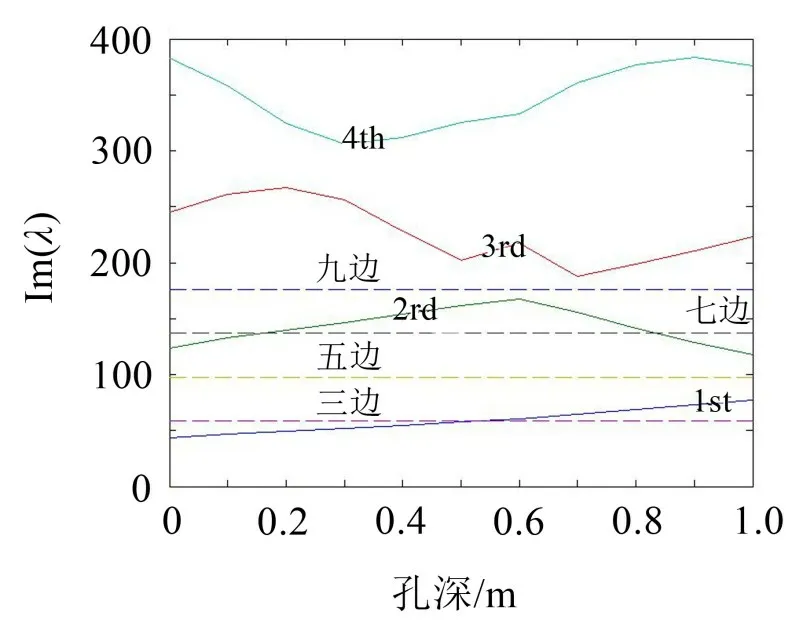

为了方便求解,引入状态向量:

从而,式(8)由2阶微分方程转变为1阶微分方程:

取式(9)的解的形式:

式中:λ为待求的特征值,B为任意常数向量。

将式(10)代入式(9)中,假设存在特征方程(11),则特征方程(11)有非平凡解:

其中,特征方程(11)解λ的虚部Im(λ)代表钻杆系统的各阶模态频率,而λ的实部Re(λ)符号决定钻杆系统的稳定性,当实部符号全都为负时,则系统渐进稳定;当实部符号中至少有一个为正时,则系统不稳定;当实部为零时,则系统处于临界稳定状态。

3 数值结果与分析

系统仿真参数:钻杆长度l=6 m,钻杆内径和外径分别为di=25×10-3m和de=36×10-3m,杨氏模量E=2.14×1011Pa,切削液和钻杆密度分别为ρf=0.865×103kg/m3和ρp=7.8×103kg/m3,支撑约束的初始位置为ξa=0.677和ξb=0.833,转速n=282 r/min,ω=,流速Q为切削液流量,Q=120 L/min,Π=4.28×10-5,Γ=2.65,Ka=1×107,Kb=1×108,Ca=5×104,Cb=5×105,Cf=1.72×10-5。

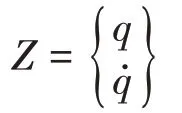

如图2所示。为钻杆系统模态频率随加工孔深增加的变化规律。第1阶模态频率随着孔深的增加而逐渐增大。在深孔加工过程中,选取合适的支撑位置,有助于钻杆伸入工件内依然能够保持第1阶模态频率不减小。第2阶模态频率随着孔深的增加先增大后减小。第3、第4阶模态频率随孔深的增加呈波动变化。

图2 前4阶模态频率随孔深增加的变化曲线

从图2可以看出1阶模态频率曲线与“三边形”虚线有一个交点,其所处的位置为0.540 6 m。2阶模态频率曲线与“七边形”虚线有两个交点,其所处的位置分别为0.155 1 m和0.839 1 m。这些交点意味着在深孔加工过程中工件内表面会产生“三边形”和“七边形”波瓣形貌。

如图3所示为前4阶实部随孔深增加的变化规律。从图3可以看出,第1阶实部呈减小的趋势,在0.6 m位置附近出现突变点,而该点位置与图2中第1阶模态频率曲线与“三边形”虚线的交点位置相近;第2阶实部先减小后增大再减小,在孔深0.7 m位置附近处为最高点;第3阶实部先增大后减小再增大,在孔深0.2 m位置附近处为最高点;第4阶实部先减小后增大。此外,在整个加工过程中前4阶的实部符号始终都为负,表明系统始终处于稳定状态。然而,各阶稳定性程度随孔深变化各不相同。

图3 前4阶实部随孔深增加的变化曲线

4 实验结果与分析

工件长度为1 060 mm,直径为74 mm,材料为40 Cr。刀头直径为44 mm,钻杆外径为36 mm,内径为25 mm。在深孔钻削过程中,选取主轴转速为282 r/min,进给量为15 mm/min。如图4所示为试验工件装夹实物图。图5为钻削试验测试系统图,采用加速度传感器采集钻杆振动信号。

图4 工件装夹

图5 钻削试验测试系统图

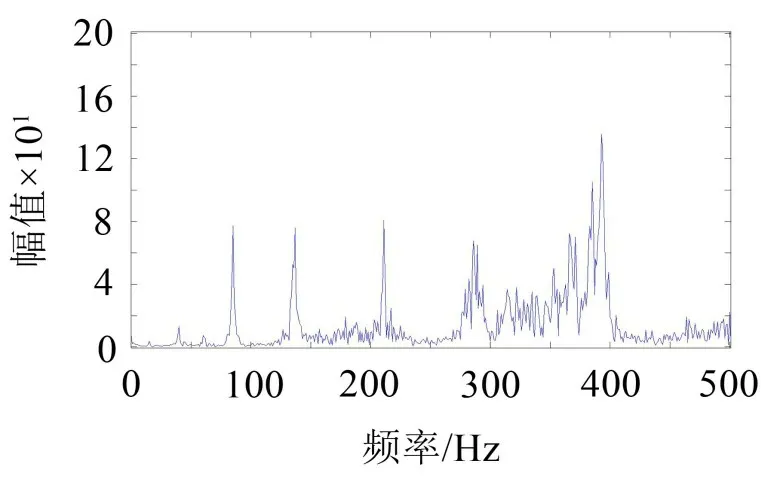

图6所示为在深孔加工过程中钻杆系统振动加速度信号的频谱图。钻杆的前4阶模态频率分别为15.8 Hz、41.6 Hz、60.8 Hz、85.2 Hz。

图6 钻杆系统振动加速度信号频谱图

图7所示为工件内孔表面形貌。在工件加工完成后,将内窥镜伸入工件内部,发现在工件的内表面上沿轴向明显地均匀分布着3条波瓣。本实验主轴转速为282 r/min,将该数据转换成频率为4.7 Hz,其接近于钻杆系统一阶模态频率的1/3,因此,实验结果与所建立的钻杆系统模型仿真分析结果较为吻合。

图7 工件内孔表面形貌

5 结语

本文建立了钻杆系统动力学模型,分析了钻削深度对系统固有频率和稳定性的影响。在深孔加工过程中,钻杆系统各阶模态频率随孔深的变化规律并不相同。此外,这种变刚度现象会对深孔加工稳定性和工件质量产生一定的影响,而且会直接影响内孔表面的波瓣形貌,这与系统第1阶固有频率有着密切的关系,从仿真结果和实验结果也可同时得到验证。