催化裂化装置富气系统管线腐蚀泄漏分析

于兆峰(大庆炼化公司炼油生产二部催化作业区,黑龙江 大庆 163411)

1 催化裂化装置气压机富气系统腐蚀概况

近年来由于加工原油的多元化和劣质化,炼油厂各装置的腐蚀问题日趋严重。大庆炼化公司二部催化裂化装置以常压渣油及减压渣油为原料,生产汽油、柴油、液态烃等产品,随着原油含硫量的增加,装置设备、管线的腐蚀问题越来越突出,尤其是气压机富气系统管线频繁出现多处腐蚀漏点,严重影响装置安全平稳长周期运行。

2 催化裂化装置富气系统流程及介质参数

气压机富气系统流程如图1所示,分馏塔顶油气经冷却后进入气压机入口分液罐D10201,分液罐分离出的气相介质经富气压缩机抽出,压缩后升温升压送至吸收稳定单元继续加工。催化裂化富气系统就是指从气压机入口分液罐开始到气压机出口管线为止的所有设备及管线。

图1 催化裂化装置气压机富气系统流程图

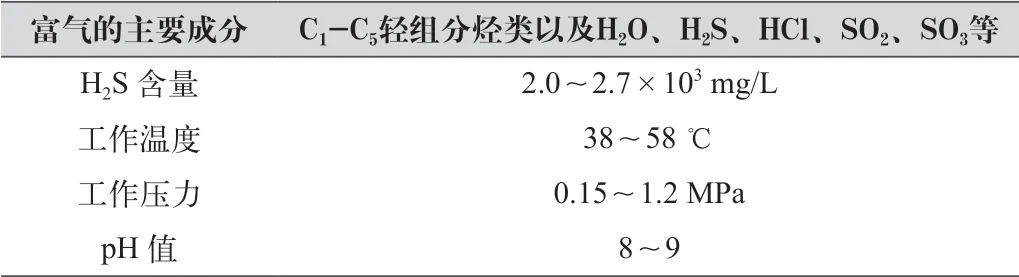

经化验分析,催化裂化装置富气系统介质参数如表1所示。

表1 催化裂化装置富气系统介质数据

3 造成腐蚀的原因

富气系统出现漏点后,经采样分析确定H2S是富气中的主要腐蚀介质,其余腐蚀成分如HCl、SO2、SO3等含量较少,可忽略不计。有分析可知富气中H2S的浓度为2.0~2.7×103mg/L,含量较高,易发生腐蚀。H2S的腐蚀类型很多,其中较常见且危害较大的是H2S应力腐蚀。H2S应力腐蚀方式主要有4种类型:氢鼓泡(HB);硫化物应力腐蚀开裂(SSCC);氢致开裂(HIC);由应力引起的氢致开裂(SOHIC)。富气系统设备管线的腐蚀还有其特殊的影响因素:氢脆化(HIC);热影响区(HAZ)。

3.1 HB腐蚀

在腐蚀的微观变化中,氢原子逐渐析出并向钢中慢慢扩散,不断地向钢材的杂质区、分层和其他不连续处聚集形成氢分子。因为氢分子很难从钢的组织内逸出,所以局部组织就会在这种内压下屈服从而在表面层下形成平面孔隙结构,这种现象称为氢鼓泡,其发生部位及分布情况为钢板表面平行分布。它的发生与材料中的夹杂物等缺陷密切相关,与外加应力无关。富气管线材质为20#,其中主要成分C:0.17~0.24,Si:0.17~0.37,Mn:0.35~0.65,杂质含量较多,且缺陷较多,尤其是有缝钢管的焊道部位及其热影响区。

3.2 SSCC腐蚀

电化学失重腐蚀SSCC。H2S、CO的分压在湿度比较大的环境中会产生电化学腐蚀,且电化学腐蚀程度与分压值成正比。剧烈的SSCC会导致设备、承压管道的壁厚快速减薄,而且管路、设备中的介质流通及自控仪表的正常工作会受到大量的腐蚀产物阻碍。焊接中热影响区的高硬度值是电化学失重腐蚀的高发部位。钢材的化学元素、金相组织、力学性能、外应力、残余应力以及焊接工艺都是影响SSCC的关键因素[1]。富气中含有从分馏系统带来的水分,且富气管线为有缝钢管,为电化学腐蚀发生提供了必要条件。

3.3 HIC腐蚀(氢致开裂)

阶梯状的内部裂纹,裂纹连接金属内不同平面上相邻的氢气泡或者连接与金属表面相邻的氢气泡。HIC 的形成不需要外部施以应力。内部裂纹(有时也叫气泡裂纹)由于氢积累产生的内部压力,借助穿晶塑性剪切机理而倾向于同其它裂纹相连。在钢内不同平面上的裂纹相连被称为阶梯状裂纹,以体现出裂纹的形态特征[1]。通过检查漏点位置的裂纹截面,发现截面为剪切形状,可以判断出存在氢致开裂,氢致开裂与焊接缺陷结合,造成沿焊道方向长裂纹。

3.4 SOHIC腐蚀(应力定向氢致开裂)

与应力呈垂直排列的裂纹,这些裂纹是由钢内小的 HIC裂纹连接而成,要形成应力定向氢致开裂需要拉伸强度(剩余的或施加的)。SOHIC 通常在基材金属焊接的高应力集中区域及热影响区。SOHIC 还可能在敏感钢材的其他高应力点出现,比如机械裂纹和缺陷的尖端,或者由于钢不同平面上的HIC 的相互作用而生成[1]。引发SOHIC的主要原因有:HAZ热影响区;SSCC裂纹;少数HIC裂纹;制造缺陷裂纹。沿着预先存在的裂纹进一步扩展进而发展成SOHIC。因此,它往往伴随其它腐蚀形式的出现,危害性更大。

3.5 HE氢脆化

由于原子氢的穿透而造成的高强度钢的延性损失会导致脆性断裂。氢脆( HE)在制造、焊接,或者在水溶液的、腐蚀性的或者气体的环境中把氢充入钢的时候会发生。由腐蚀机理可看出,在酸性腐蚀过程中会有氢离子析出,氢离子通过渗透进入钢材内部,破坏了金属内部结构,导致氢脆化的出现。

3.6 HAZ热影响区

基材金属与焊缝邻近的部分,未熔化但焊接的热量改变了其金相微观结构和机械性能,并伴有不良影响。现场出现裂纹的位置紧贴焊道,而热影响区的范围是焊道两侧20 cm左右,离焊道越近,受热影响越严重。

4 腐蚀状况分析

图2是打钢带处理后的漏点,漏点为沿管线本体焊道的裂纹,位置在紧贴焊道的热影响区平行于焊道,管线材质为20#钢。从图中可以看出裂纹沿漏点位置继续延伸。

图2 焊缝处的应力腐蚀开裂

结合实际情况,分析主要原因有:(1)H2S在15~35 ℃的温度环境下与水或水蒸气混合,极易对碳钢和低合金钢产生SSCC腐蚀。常减压渣油硫及硫化物含量很高,这些腐蚀成分在催化裂化的加工过程中又生成了以H2S为主的硫化物,在分馏过程中不可避免的与水或水蒸气混合,形成了腐蚀介质;(2)富气系统管线工作温度在30~60 ℃,为SSCC腐蚀提供了极易发生腐蚀的温度;(3)富气系统介质的pH值为6~9,属于硫化物腐蚀较活跃范围;(4)在腐蚀部位,沿裂纹方向的内管壁上发现了凹凸不平的腐蚀小坑,在这些小坑位置还会形成涡流,加快了腐蚀速率[1]。综上所述,根据气压机富气系统管线中的介质以及裂纹产生的部位与形状,并结合腐蚀机理可以判断,裂纹的出现主要是由于硫化物应力腐蚀开裂(SSCC)和焊接应力引起的氢致开裂(SOHIC) 导致。

5 结语

通过以上分析,结合机组实际工艺操作指标,采取以下措施解决腐蚀问题:(1)在气压机入口油气分离器D10201前,加注缓蚀剂,与介质中的H2S中和,从而降低富气中的H2S含量,提高介质pH值。(2)在气压机入口管线和机间管线注入除盐水,使压缩富气系统的pH值大于9,脱离易于硫化氢腐蚀的pH环境。(3)更换被腐蚀管线并将管线材质升级为Q245R,在更换作业时对每道焊缝均做热处理,同时通过射线探伤、着色等方式检验焊接质量。(4)在满足工艺操作的前提下,可以调整富气入口温度,使其脱离15~35 ℃碳钢和低合金钢对SSCC 的敏感区,减缓腐蚀速率。通过采取上述措施后,可以减缓催化裂化装置的富气系统的硫化氢应力腐蚀开裂,保证机组长周期平稳运行。