高大模板工程扣件式钢管脚手架稳定性分析*

王金鑫,曾凡奎,邢国华,侯丹涛,范玉川

(1.西安工业大学 建筑工程学院,西安 710021;2.长安大学 建筑工程学院,西安 710061)

20世纪60年代初我国开始使用扣件式模板支撑体系,它是目前国内应用最为广泛的一种脚手架体系,使用量在70 %以上。扣件式钢管脚手架常作为悬挑式、外挂式等脚手架的主体,其安全技术规范相对完善,施工与设计人员熟悉其搭设过程,因而该脚手架被应用时间较长[1]。近年来,扣件式钢管脚手架安全事故频发,究其原因是由于过高的使用率以及设计与施工人员对该体系的认识不足而造成的。脚手架因种类繁多,在建筑施工过程中安全事故频繁发生,因而成为建筑施工的重点,国内外学者就钢管脚手架做了大量试验研究和理论分析。文献[2]通过足尺试验获得了5种不同工况下脚手架的稳定承载力并绘制出架体顶层节点的荷载-位移曲线,得出了扣件式钢管脚手架的力学性能以及架体的破坏模式。文献[3]通过原型试验与有限元分析,提出了一种立杆稳定性计算的简化方法,并给出了计算公式。文献[4]在考虑节点半刚性和构件几何初始缺陷的基础上,利用有限元软件建立了不同构造的扣件式钢管支架,提出了一种能够直接量化旋转与直角扣件节点半刚性的数值模型,该模型能切实应用于工程计算。 文献[5]提出了模板支架相关的设计细则,分析了支撑架产生安全隐患的原因,同时利用有限元软件分析了剪刀撑对架体的影响,建立了能够贴合工程实际且更为简单的模型。文献[6]采用ANSYS软件对4种高承重扣件进行了有限元模拟,计算出模板支架的几何非线性分析结果和特征值屈曲荷载,同时开展了足尺试验,得出几何非线性分析的极限承载力小于特征值屈曲荷载,与试验数值较为接近。

扣件式钢管脚手架的设计与施工并未引起广大设计和施工人员的重视,其设计方法所考虑的边界、物理等条件与施工现场差别较大[7]。施工现场中的人为干扰、荷载不确定等因素都能影响到脚手架的受力状态,因此,通过高大模板扣件式钢管脚手架现场监测试验,分析脚手架实际受力情况和理论计算结果的差异,得到扣件式钢管脚手架在正常工作状态下的受力特性,为扣件式高支模施工提供安全预警。

1 工程概况

工程为某高校双创楼、教师实训基地及室外工程第3期建设项目,监测区域位于双创楼内报告厅,工程采用扣件式钢管满堂脚手架支撑体系和插口式脚手架支撑体系,监测部位为大梁跨中位置(如图1所示),高大模板工程扣件式钢管脚手架搭设高度为7.8 m,梁底立杆采用48 mm×2.8 mm的钢管,梁跨向间距600 mm,横向间距200 mm;梁两侧立杆距梁侧400 mm,跨度方向间距1 200 mm,横向间距600 mm;纵向横杆间距小于等于600 mm,步距小于等于1 500 mm,与各立杆扣件连接;横向横杆间距小于等于600 mm,步距小于等于1 500 mm,与各立杆扣件连接;在架体底部、顶部各设置一道水平剪刀撑;沿梁跨度方向垂直于梁设置三道竖向剪刀撑,平行于梁跨度方向在架体两侧各设置一道竖向剪刀撑。

本次监测范围位于报告厅大梁跨中及梁端部位,测试系统设置如图1~2所示。

图1 混搭支架示意图

图2 工程测试区域示意图

测试部位选取典型复杂的脚手架受力部位,位于建筑的中部,高大模板支设剖面图轴线-处大梁底跨中位置,如图3所示。为达到实验目的选择架体关键性位置的立杆、横杆和剪刀撑为研究对象。立杆选取高大模板支设剖面图轴线-处大梁底部跨中位置的2根立杆和此梁左右两侧的2根立杆为研究对象,如图4所示,大梁恰好位于第1级台阶的起始位置,台阶下侧立杆为插扣式钢管脚手架,台阶上侧为扣件式钢管脚手架,台阶上下两侧立杆顶端支撑模板。此外,另选取大梁端部1根立杆为研究对象。

图3 高支监测部位支设剖面图

测试区域分为两个区域,测区1为常规测区,是具有代表常规建筑结构形式的测区,位于建筑的中部,-轴中间位置处-轴与-轴所围成的区域(包括立杆L1、L2、L3、L4、L5、L6),测区2为梁端处靠近柱子内侧中间位置(包括立杆L7),为受力复杂区,本次监测范围为报告厅大梁跨中及梁端部位,监测范围平面图如图4所示。

图4 监测范围平面图

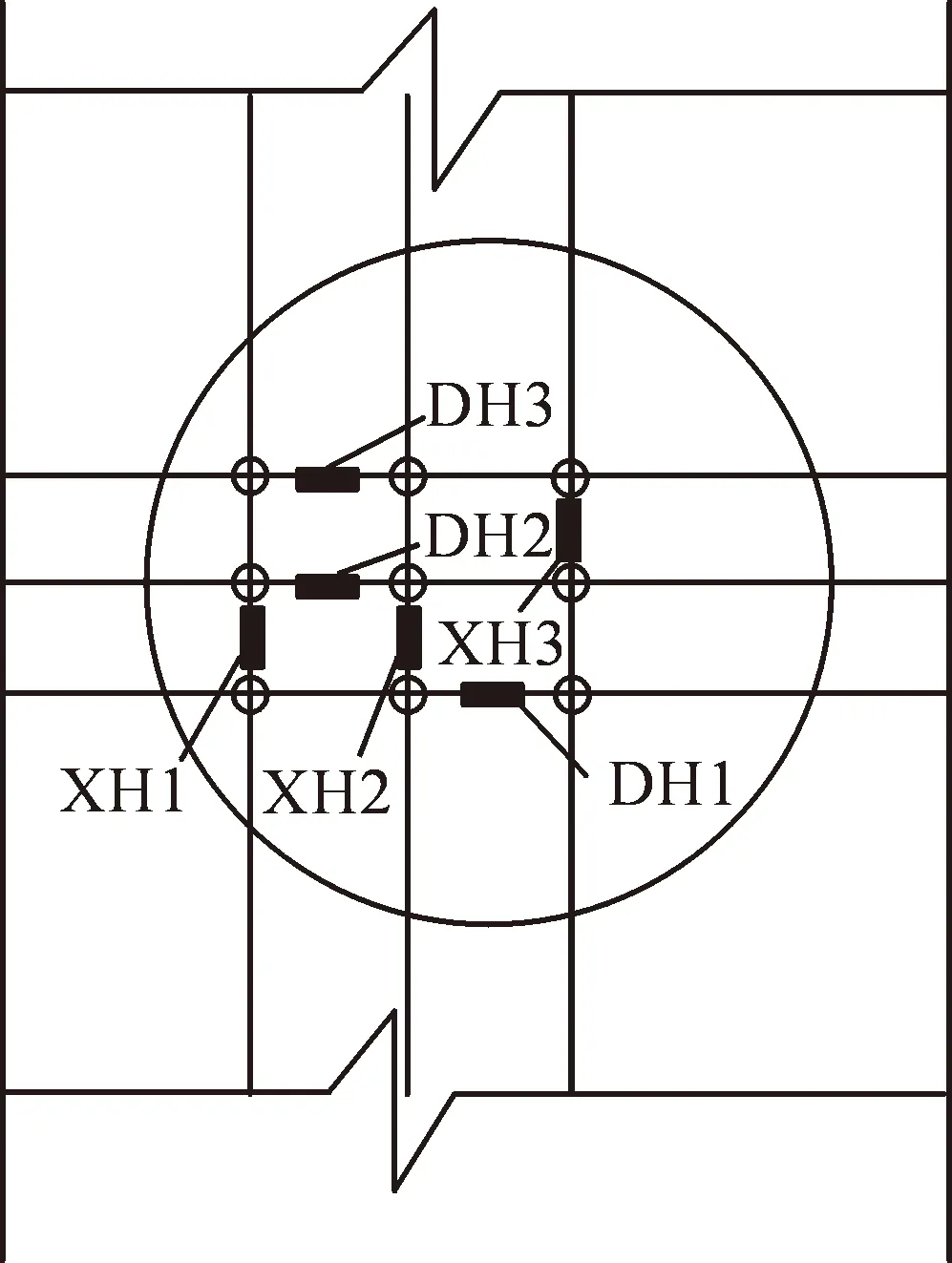

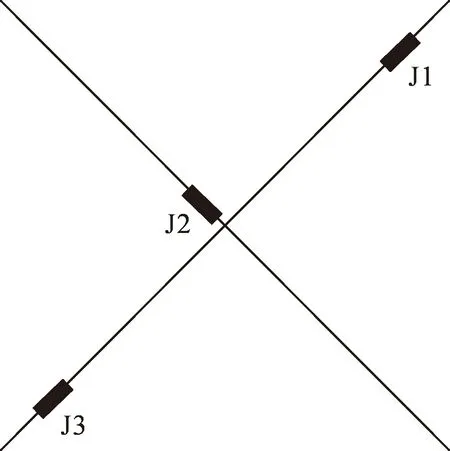

在立杆上由上至下分别设置3个监测点如图5~6所示(L11表示1号立杆第1个应变片,依次类推);测区1、2横杆测点布置如图7~8所示(XH1表示小横杆第1个应变片,DH1表示大横杆第1个应变片,依此类推);在测区1选1对剪刀撑进行监测,剪刀撑的测点布置详图如图9所示(J1表示剪刀撑第1个应变片,依次类推)。

图5 测区1内立杆测点布置

图6 测区2内立杆测点布置

图7 测区1内横杆测点布置

图8 测区2内横杆测点布置

图9 测区1内剪刀撑测点布置

水平杆选取具有代表性的横杆,位于大梁跨中架体最上层横杆,所选横杆与立杆通过扣件相连,另外,选取梁跨端与立杆相连的2根横杆为研究对象。剪刀撑选取位于大梁跨中附近具有代表性的斜撑。

各个杆件的监测均采用BX120-5AA型电阻应变片和u-T7116z型无线高速静态应变仪(武汉优泰电子技术有限公司生产)采集数据,监测现场应变片的布置如图10所示。

图10 监测现场布置图

2 结果及分析

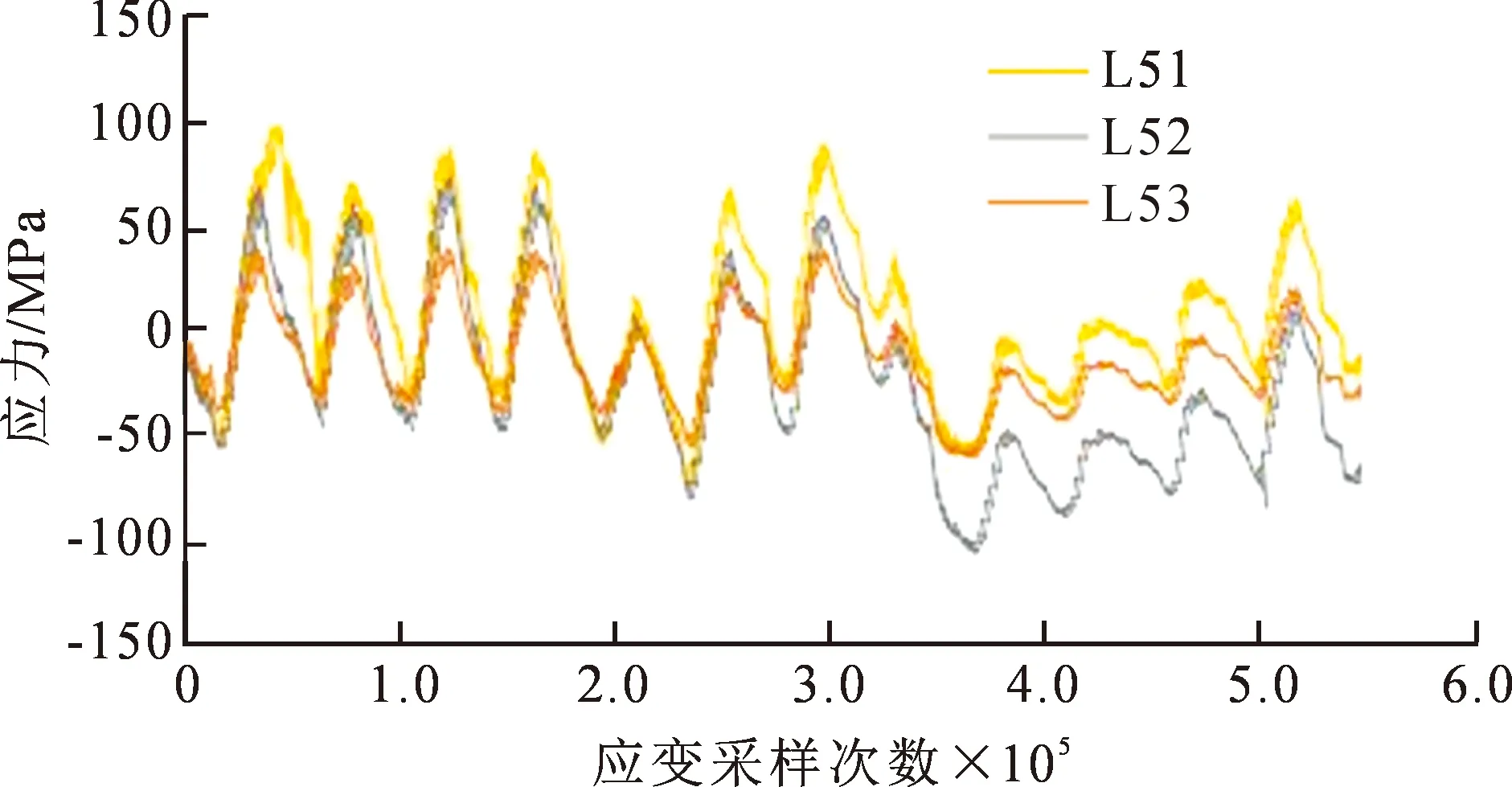

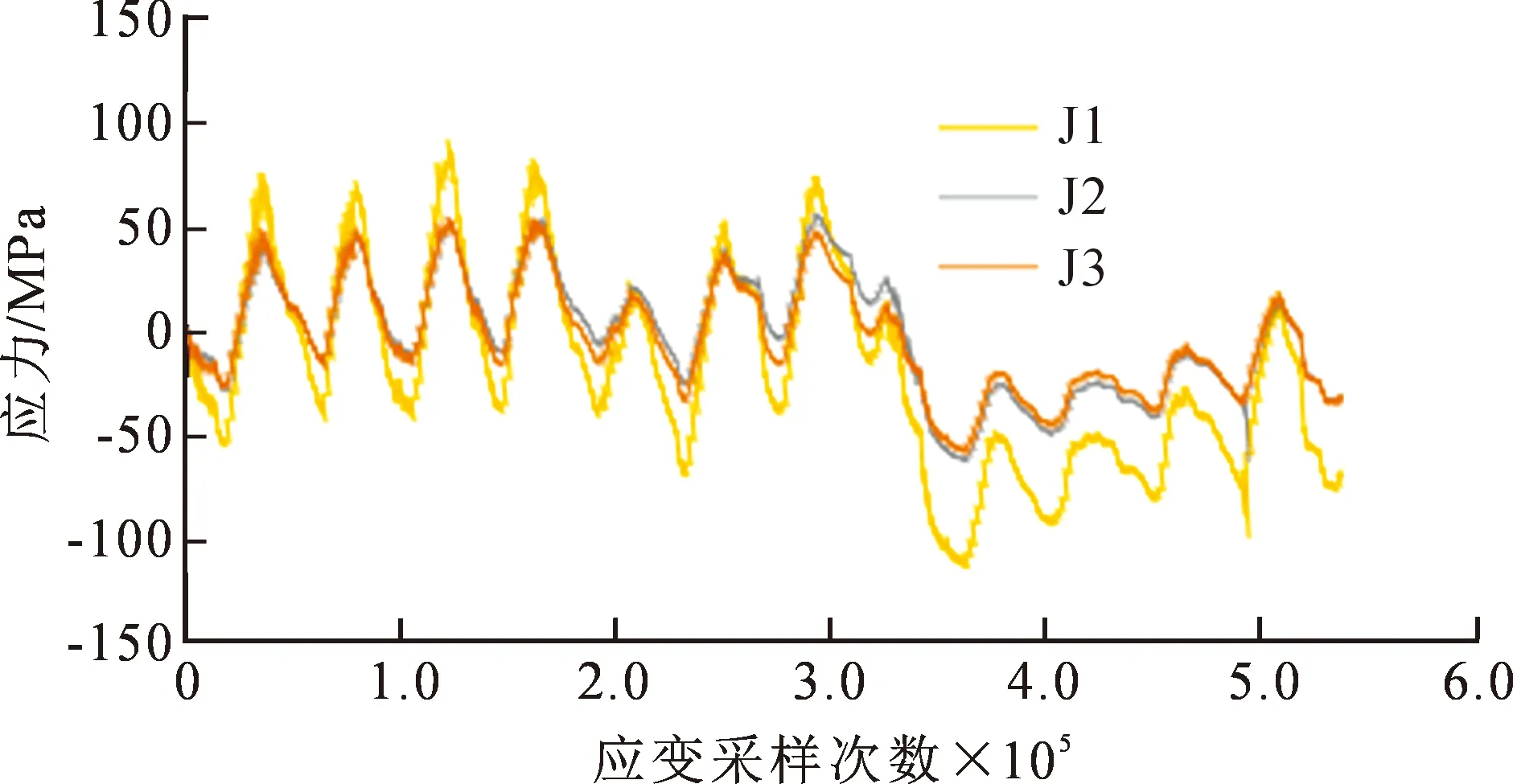

监测过程包括从混凝土开始浇筑直至混凝土完全凝固,各杆件应力曲线如图11~21所示。

图11 立杆1全过程应力图

图12 立杆2全过程应力图

图13 立杆3全过程应力图

图14 立杆4全过程应力图

图15 立杆5全过程应力图

图16 立杆6全过程应力图

图17 立杆7全过程应力图

图18 剪刀撑全过程应力图

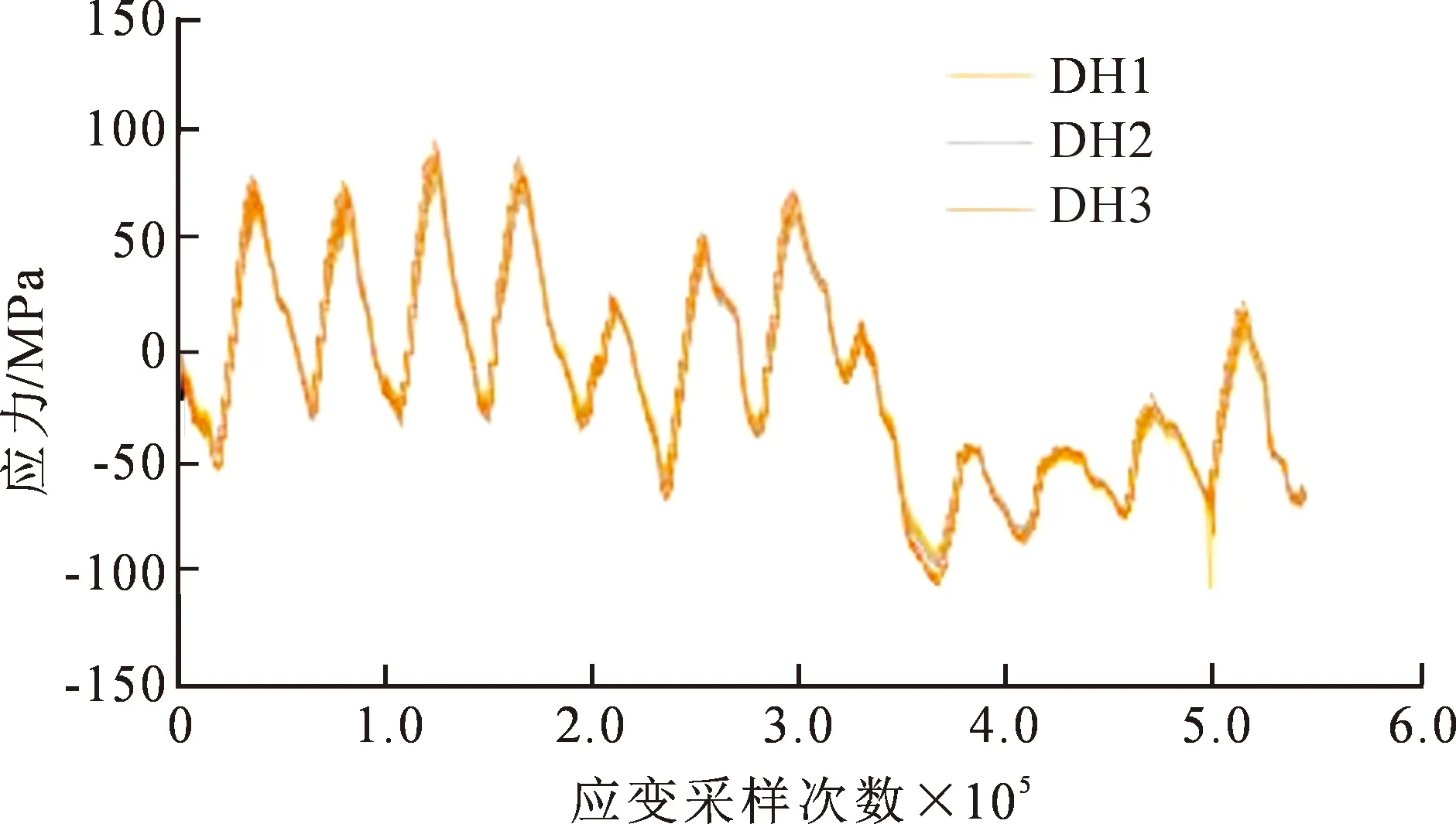

图19 横杆DH1、DH2、DH3全过程应力图

图20 横杆XH1、XH2、XH3全过程应力图

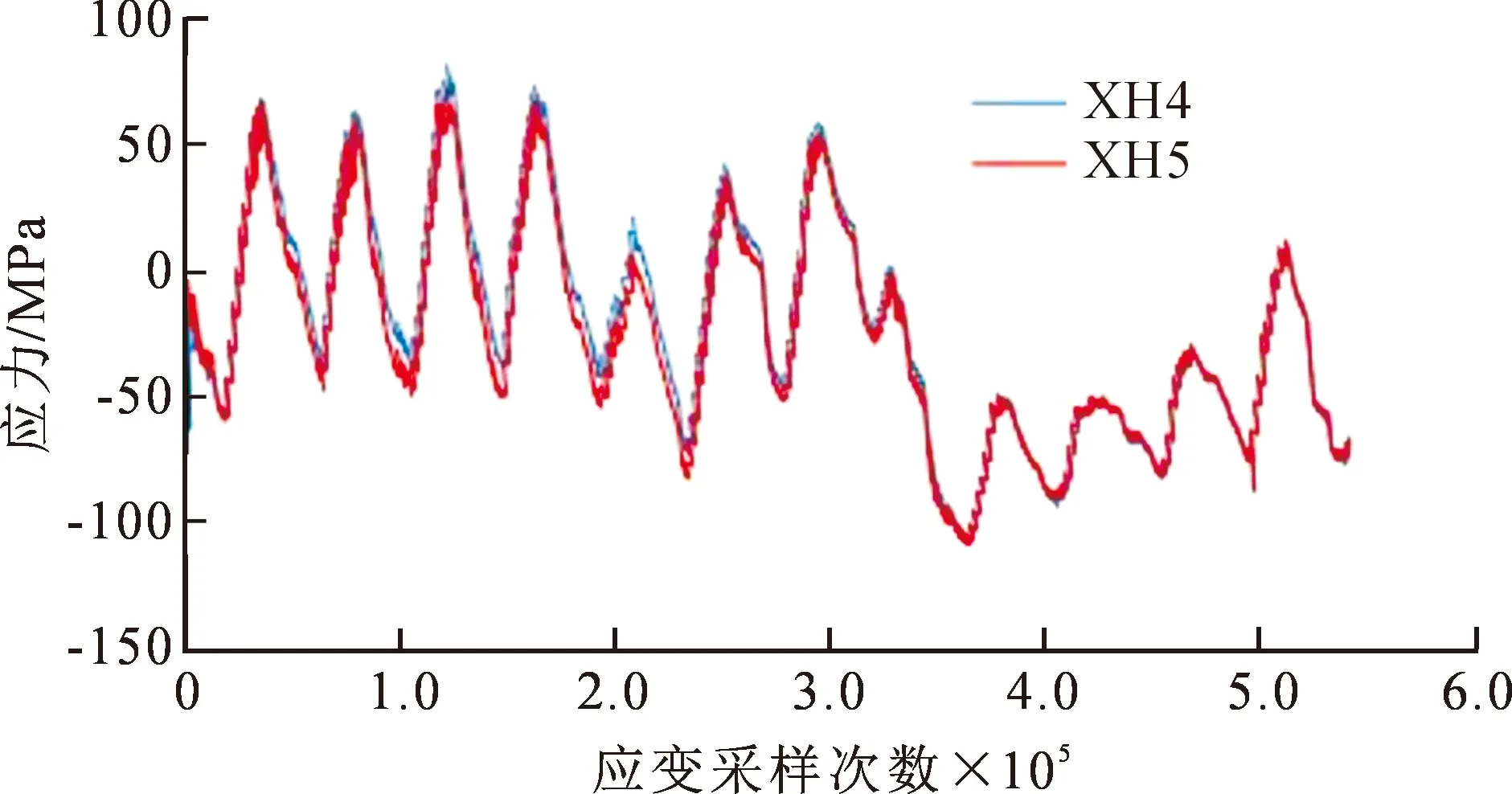

图21 横杆XH4、XH5全过程应力图

对监测数据在处理过程中作出以下基本假定:钢管为弹塑性材料,钢管在受压过程中始终未进入塑性阶段,钢管的弹性模量为2.06×105MPa,钢管均承受轴向力。

2.1 混凝土浇筑前各个杆件受力情况力分析

2.1.1 立杆受力分析

未浇筑混凝土前监测时长为14 h。常规测区立杆L1、L2、L3、L4、L5、L6位于大梁底部跨中位置,随着时间的增长,立杆上端测点的压应力持续增大至开始浇筑混凝土,应力曲线近似呈直线分布,根据监测记录分析原因,是由于在混凝土浇筑前,有个别施工人员对钢管和模板进行再加固,使得钢管产生微小的应变,微应变的产生从工人进入架体开始,而施工人员数量的增加也导致压应力不断增大。立杆中间位置测点的应力随时间的增大,压应力先增大后减小然后持续增大,曲线近似呈抛物线分布,其原因是由于施工人员在加固过程中上下架体,使得压应力出现微小的减小变化,随着浇筑混凝土节点时间的临近,施工检查人员再次进入架体,压应力出现持续增大的变化。立杆下端测点应力随时间的增大压应力也呈持续增大趋势,应力曲线近似呈直线分布,与立杆上端应力变化相似。梁端部受力复杂区立杆L7上端测点的应力随着时间的增大而产生压应力,应力曲线最初呈上下波动状态,随着进一步监测,压应力持续增大。杆件中部与下端位置压应力均持续增大,压应力沿大梁跨中传递至梁两端,施工人员位置的不确定性造成了压应力的波动。

2.1.2 横杆受力分析

常规测区中,对横杆DH1、DH2、DH3均沿着大梁方向进行测点布置,应力曲线近似呈斜率较小的直线分布,一部分原因是由于施工人员作业时意外触碰杆件导致的,另一部分原因是由立杆传递至大横杆的微小压应力造成的。横杆XH1、XH2、XH3测点主要沿垂直于大梁方向布置,其应力曲线近似呈斜率更小的直线分布,压应力来自于横杆DH的传递和上部施工人员加固模板产生的微小压应力。梁端部受力复杂区XH4、XH5的应力来自L7的传递。

2.1.3 剪刀撑受力分析

剪刀撑位于大梁跨中附近的斜向支撑,测点J1、J2、J3均产生压应力,压应力开始不断增大,后呈上下波动状态,应力变化主要受立杆和施工人员影响。

2.2 混凝土浇筑过程中各个杆件受力情况分析

采用泵送工艺进行混凝土浇筑,浇筑时长为8 h,混凝土浇筑速率25 m3·h-1,采用先浇筑柱后浇筑梁,由东向西再自西向东,分2次浇筑的方式,整个浇筑过程用振捣棒持续的振捣,直至混凝土完全密实。

2.2.1 立杆受力分析

此阶段常规测区立杆L1、L2、L3、L4、L5、L6由于所处大梁跨中位置且整个高支模架体南北两侧均有建筑物,故不考虑风荷载的影响,立杆主要受立柱混凝土浇筑的影响较为明显,且均经历压应力增大和拉应力增大阶段,应力曲线波动幅度比较大,随着梁柱浇筑完毕,立杆应力逐渐趋于压应力缓慢增大且保持平稳的阶段,且立杆上下两端轴力差别较大,是由于混凝土浇筑路径的选择和输送混凝土时泵管的水平冲击力诱发了水平荷载,使得立杆上下两端轴力差别较大。梁端部受力复杂区立杆L7在混凝土刚开始浇筑阶段,上端、中部和下端都受到了短暂的拉应力,上端拉应力变化幅度较为明显,主要由于开始浇筑混凝土阶段造成立杆内力分配不均匀,随着施工的进行,各立杆进行内力重分配,立杆受力状态趋于稳定且均受压应力的作用,立杆L7下端拉应力变化幅度较为明显,是由于先浇筑柱和泵送工艺对立杆的冲击造成的。

2.2.2 横杆受力分析

横杆DH1、DH2、DH3相比于横杆XH1、XH2、XH3受到的约束更多,在施工阶段应力波动较为明显,充分发挥了其作为纵向约束的作用,浇筑开始,先是拉应力不断增大随后变为压应力,压应力波动幅度较为明显,主要是由于来自立杆传递的压应力和混凝土浇筑时诱发的水平荷载导致的。横杆XH作为架体的一种联系杆件,也经历了由拉应力向压应力变化的复杂过程,XH1、XH2、XH3应力变化幅度也较为明显。梁端部受力复杂区横杆XH4、XH5应力变化幅度更为明显,主要是由于混凝土对立杆的冲击造成的。

2.2.3 剪刀撑受力分析

根据剪刀撑应力曲线,可知剪刀撑受力情况更为复杂,也出现了拉应力向压应力变化的过程,其上端、中部、下端受力差别较为明显,原因可能来自立杆的传递和荷载的冲击,剪刀撑起着协调架体的作用,在一定程度上说明了剪刀撑的重要性。现行规范《建筑施工扣件式钢管脚手架安全技术规范》(JGJ 130—2011)对剪刀撑斜撑的设置进行了规定但并未对剪刀撑进行稳定性计算,因此,建议规范中增加对扣件式钢管脚手架剪刀撑稳定性的计算。

2.3 混凝土凝固阶段高支模受力情况力分析

根据应力变化曲线可知,在混凝土浇筑完毕一段时间内,各个杆件的压应力逐渐增大,对于立杆,压应力变化较为明显;横杆DH各个测点变化趋于一致,横杆XH底端压应力变化幅度较大,与上端和中部压应力呈显著差别;梁端复杂受力区横杆XH各测点压应力趋于一致;剪刀撑底端压应力最大且应力变化复杂。混凝土历时7 d凝固与模板脱节,期间高支模体系的应力主要受天气与人工养护的影响。

2.4 各杆最大应力对比分析

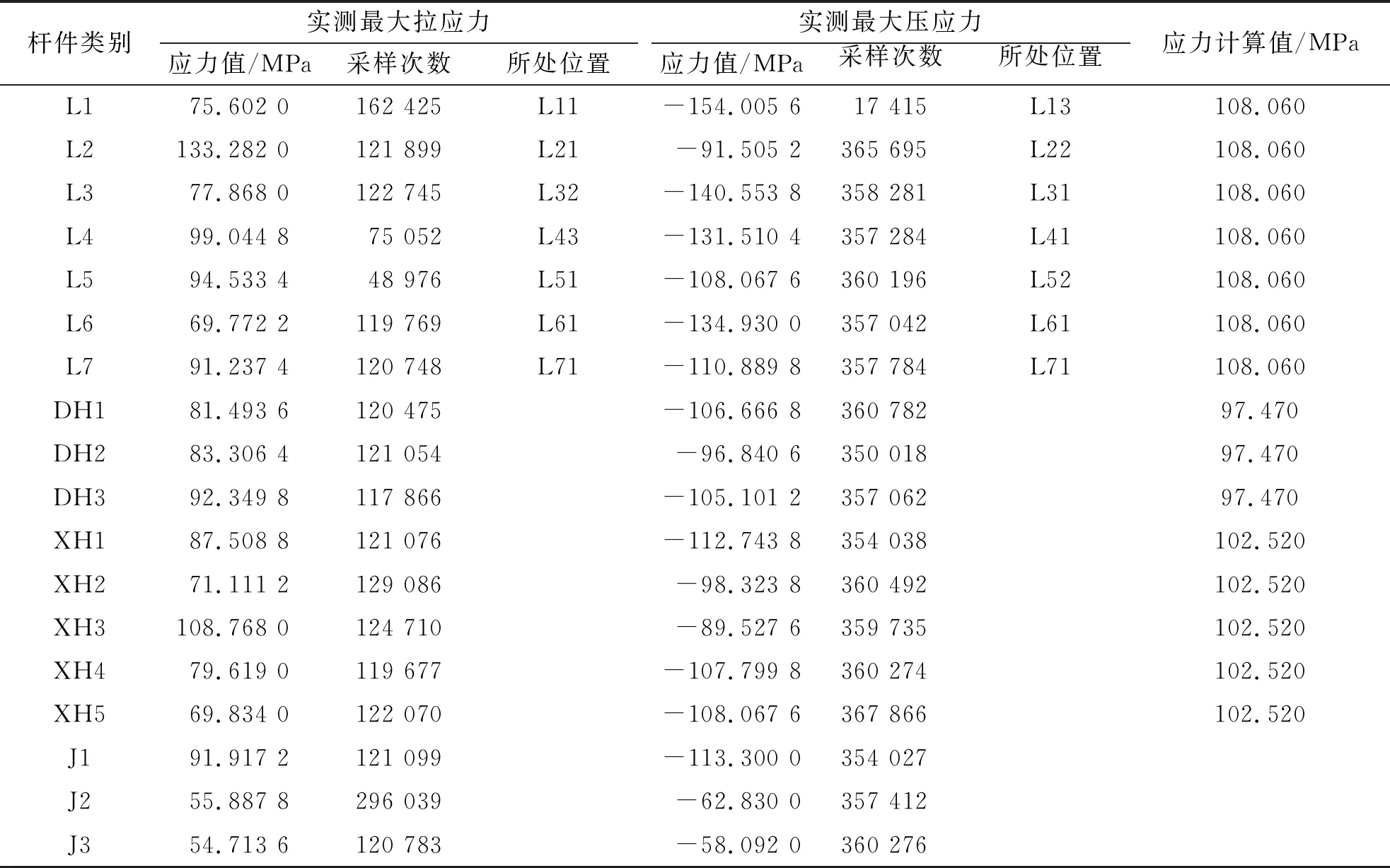

通过整理试验数据,找出各个杆件在试验过程中的最大拉应力和最大压应力,并与理论计算值进行对比,见表1。

结合表1可知,立杆L1、L3、L4、L5、L6、L7实测最大压应力均大于应力计算值,仅立杆L2最大压应力小于应力计算值,且相差不大,监测发现这与立杆所处位置及搭设高度有关,可见对于高支模体系,相对于横杆,立杆承受了更大一部分荷载;相比复杂受力区立杆L7所承受的压应力,大梁跨中立杆承受的压应力更大,结构中部的立杆趋于更稳定状态;立杆L3中部和立杆L4下端都出现了整个杆件的应力最大值,这说明立杆出现应力最大值的位置是不定的,立杆的受力具有不确定性,最大值多处于立杆顶端,可见在本试验中立杆顶端为最危险点,因此,在进行扣件式钢管脚手架搭设时应注意梁底定位杆的确定以及立杆端部与模板的支撑固定。

表1 各杆应力实测值与计算值对比

此外,立杆各个测点的受力差别较大,现行规范是按照区域荷载法计算立杆轴力的,而实际立杆轴力并不是按高度均匀分配,所以规范中将模板支架的立杆稳定问题简化成为1个步距的压杆稳定计算是值得商榷的。

横杆DH1和DH2的最大压应力均大于应力计算值,说明横杆DH在实际工作状态下也呈受相当一部分荷载,结合横杆DH所处的位置,可以发现大梁跨中的横杆受力状态是比较稳定的。从横杆XH2、XH3、XH4、XH5的最大压应力均大于应力计算值,可以看出横杆XH最大压应力普遍大于应力计算值,横杆XH作为约束杆件,受力较为合理。剪刀撑上部所受拉、压应力相比中部与下端数值更大,可见在本试验中剪刀撑的危险点出现在上端,剪刀撑承受的拉压应力变化与规范中相差较大,其受力复杂。

3 结 论

针对扣件式高支模体系现场实测研究比较匮乏的问题,本文通过对某高大模板工程扣件式钢管脚手架进行现场实测,研究该体系在混凝土浇筑前后以及浇筑过程中各立杆、横杆和剪刀撑的受力特性和变化规律,为扣件式高支模体系的施工提供安全预警以及为后续的研究奠定基础,通过对现场监测数据的分析,得出以下结论:

1) 混凝土浇筑阶段大梁跨中立杆承受的压应力较大,立杆应力最大值出现的位置是不定的,主要在上端存在危险点,梁端部受力复杂区立杆在混凝土浇筑阶段,杆件各个测点都受到了短暂的拉应力,上端拉应力变化幅度较为明显。

2) 混凝土浇筑路径的选择会诱发水平荷载,使得立杆上下两端轴力差别较大,实际工作状态下立杆轴力不是按高度均匀分配的,规范中将模板支架立杆的稳定问题简化成为1个步距的压杆稳定计算是值得商榷的。

3) 横杆在实际工作状态下也承受相当一部分荷载,监测发现大梁跨中的横杆受力状态比较稳定;垂直于大梁跨中的横杆作为约束杆件,受力较为合理;剪刀撑危险点出现在上端,应力变化与规范相差较大,建议规范中增加对扣件式模板支架剪刀撑稳定性的计算。

4) 泵送工艺浇筑混凝土时对高大模板支撑体系有较大的冲击力,对扣件式高支模体系稳定性影响显著,施工过程中应予重视。由于本次试验条件的限制,得出的数据不尽完善,因此,试验结果不足以完全反应出影响扣件式高支模体系稳定性的各个因素。