静强度/耐久性初步结构优化设计方法

常楠,徐荣欣,陈先民,杨军,李毅

1.成都飞机设计研究所,成都 610091

2.中国飞机强度研究所,西安 710065

3.西北工业大学 航空学院,西安 710072

在经典的设计流程中,耐久性设计分析工作是在详细结构设计完成后开始的,如果结构的疲劳寿命没有达到设计要求,工作流程将返回结构设计专业,更改结构细节设计(比如孔径、导角半径等),在某些严重情况下,还需要对各部件上的载荷进行调整,对各部件的截面尺寸进行更改,此时,迭代设计所影响到的范围将扩大,若将迭代设计视为一个闭环,此时闭环的直径将覆盖至初步结构设计阶段。显然,迭代闭环的直径越大,所消耗的设计资源也就越多,这是设计师所不愿看到的。若能在结构初步设计阶段就对耐久性约束加以考虑,将可以有效地避免大范围的迭代设计工作。但是,初步结构设计中仅对各部件在不同站位处的截面尺寸进行了设计,还未确定疲劳分析所需的结构细节几何尺寸,有限元模型的精度也较低;载荷方面,结构初步设计中采用的设计载荷工况数目很少,仅覆盖了各部件的极限载荷情况,无法完整地描述飞机整个服役期内的载荷历程,所以在结构初步设计阶段中难于对耐久性这一重要设计约束加以考虑。

另一方面,在飞机设计过程中,模型的精度是逐渐提高的,从最初的基于以往数据的统计模型(各部件的结构重量估算公式[1]),然后发展到以梁单元为主的梁架模型,再到采用板、杆、梁单元的总体有限元模型,最后发展为包含连接单元、三维实体单元的细节结构有限元模型。随着模型精度的变化,响应的种类也从的应力和变形,增加到临界屈曲系数、振动频率、临界颤振速度、发散速压、操纵面效率和疲劳寿命等多种与结构设计密切相关的响应数据。以这些丰富的响应数据为基础,便可以在结构设计中引入不同的设计约束。可见,结构设计约束的种类和数目依赖于所采用模型的精度。

本文算例中的折叠机翼相对于常规机翼来说,外翼载荷通过连接结构传递到内翼结构中,在连接结构上产生较大的集中载荷,连接结构中负责集中载荷传递的接头耳片也随之成为了疲劳关键部位,并且由于高载荷的作用,内外翼连接结构为了达到强度和刚度的要求,需要分布更多的材料,所以其结构重量占整个机翼重量的比例高于常规机翼中的加强肋。可见,折叠机翼轻量化设计的一个关键点是:内外翼连接结构是否能够以较轻的结构重量来同时满足静强度和耐久性两方面的要求。本文将折叠翼连接结构(耳片)耐久性设计与分析提前到折叠机翼的初步结构设计中,在结构选型与布置中就对连接耳片中的应力进行控制,通过多工况优化设计,使其在满足静强度和耐久性要求的前提下,达到轻量化设计的目标。

因此,本文将从结构变精度模型的建模技术出发,研究在初步结构设计中开展耐久性分析的途径,建立综合静强度与耐久性约束的初步结构优化设计方法,将耐久性设计与分析环节提前到结构初步设计阶段,提早考虑结构的耐久性指标,降低发生大范围迭代设计的概率,提高结构设计工作的效率。相比仅能更改孔径和导角半径等细节几何尺寸的细节结构抗疲劳设计,在初步结构设计中可以通过改变各部件的截面尺寸,来调整各部件上承担的载荷,因此具有更大的设计空间,从而实现结构轻量化设计的机会也更大。

雷神飞机公司的高级工程师Robert和普渡大学Terrence教授的研究指明在飞机设计过程中,结构有限元模型是逐渐进化的,其精度也是不断提高的[2]。他们以一典型的亚声速喷气客机机翼结构为例子,建立了三代有限元模型,开展了设计分析,其中在第三代有限元模型中采用了子结构和子模型技术来进一步丰富结构的细节信息。洛克希德公司在F-35先进战斗机的结构设计中,采用了2.5D有限元建模技术,建立加强框和平尾连接结构等关键部位的2.5D模型,模型中用壳单元对连接耳片,框腹板上的加强筋,减轻孔边的缘条的几何外形进行了模拟[3]。国内王想生等采用子结构技术提高了机翼主梁结构有限元模型的精度[4]。

在耐久性优化设计方面,国内南京航空航天大学的薛彩军等提出了基于响应面模型的结构疲劳寿命优化方法,并对某飞机起落架的撑杆进行了抗疲劳优化设计[5]。航空工业哈尔滨飞机工业集团有限责任公司的刘志芳等利用Miner线性损伤累积理论,将疲劳寿命设计要求转化为了应力约束,对机翼典型高应力开口区进行了抗疲劳优化设计[6]。南京航空航天大学的陈滨琦等提出了基于有限元分析的细节疲劳额定值(DFR)疲劳可靠性分析方法,并利用此方法对某型飞机作动筒支座开展了抗疲劳优化设计[7]。

从上述研究现状可以看出,变精度结构有限元模型和2.5D有限元建模技术是目前和未来飞机设计中的热点研究技术,国内缺乏这方面的研究工作;在抗疲劳优化设计方面,已有的研究都是针对局部结构开展的,也处于详细结构设计阶段的后期,未将耐久性设计提前到初步结构设计阶段。本文针对上述2个领域开展研究工作,首先对变精度模型技术进行研究,然后对细节疲劳额定值方法的基本理论进行解析,确定与初步结构设计进行数据交换的途径,在上述两方面研究的基础上,建立静强度与耐久性综合约束下的初步结构设计方法,然后将所发展的方法应用到折叠机翼初步结构设计中,并实现了轻量化设计。

1 理论与方法

1.1 变精度模型

随着结构设计工作的向前推进,结构工程师所采用的模型精度也是逐渐提高的,同时结构响应和设计约束也是不断增多的,如图1所示。最初,结构工程师采用基于已有飞机数据的统计模型[1]对飞机各部件的结构重量进行估算。然后,用杆、梁和壳单元建立起能够描述结构型式、结构布置和结构截面尺寸分布的2D(2维)有限元模型,通过插值算法(比如径向基函数)将载荷专业提供的气动载荷分配到结构有限元节点上,气动载荷可以由低精度的涡格法、中精度的面元法和高精度的CFD或风洞试验获得。系统设备、发动机和燃油的质量可以通过集中质量单元模拟,并用多点约束单元连接到支撑结构上。通过有限元静力计算获取结构中的应力和变形响应,以这些响应数据为基础,并借助强度和稳定性理论来建立静强度、刚度和稳定性设计约束。将此阶段的结构有限元模型与平板气动力模型(涡格法)耦合可建立气动弹性模型,开展静/动气动弹性计算,获取结构固有振动频率和振型、临界颤振速度、发散速压、操纵面效率,据此建立动强度和静气动弹性设计约束,由于静气动弹性分析中也可以获得应力和变形响应,因此我们也可以建立静强度和刚度约束。

本文为了在飞机初步结构设计中增加耐久性设计约束,以变精度模型概念为指导,用2.5D(2.5维)有限元建模技术对传统飞机结构总体有限元模型(2D有限元模型)的精度进行了改进。在2D有限元模型的基础上,用壳单元来对以往用杆、梁单元模拟的结构进行更精细的建模,通过增加连接单元数目和采用新型连接单元(比如ABAQUS软件中的Ti单元),来模拟各结构零件的连接,代替以往“共节点”的方式,对飞机结构进行更准确的几何描述,比如:减轻孔、连接螺栓孔等,进而建立起飞机结构的2.5D有限元模型,这种有限元模型中具有更丰富的几何信息,这为耐久性分析工作的展开提供了必要的条件。最近,美国在F-35飞机的设计中,建立了关键部件的2.5D 有限元模型[3],这些2.5D有限元模型不但可以实现2D有限元模型中的所有设计约束,而且其获取的应力和变形响应更精确,可以减少细节结构有限元建模与分析的工作量。为子结构,子模型技术的应用提供了更准确的几何边界。由于可以对连接件、减轻孔等细节进行建模,所以可以获得与真实结构更接近的重量数据。另一方面,在2.5D有限元模型中,对全部蒙皮进行了模拟,并且单元尺寸更小,这对高精度气动载荷的施加也是十分有利的。

1.2 安全裕度

在结构设计中可通过安全裕度[8](Margin of Safety,MS)来描述结构的静强度安全情况,当MS≥0时,认为结构满足静强度要求,当MS<0时,认为结构不满足静强度要求,需对结构几何尺寸进行改进。MS的计算公式为

(1)

式中:[σ]为结构材料的许用值,可取为材料的屈服应力;σ为设计载荷作用下结构工作应力,可以通过飞机结构2D有限元模型或2.5D有限元模型开展线性/非线性计算获得。

1.3 细节疲劳额定值(DFR)与疲劳裕度

细节疲劳额定值(DFR)是结构细节本身固有的疲劳性能特征值,是一种对构件质量和耐重复载荷能力的度量[9]。该值是当应力比R=0.06时,结构细节寿命具有95%置信度和95%可靠度,能够达到105次循环寿命的最大应力(MPa)。采用DFR方法对飞机结构进行疲劳分析的步骤[10]可如下:

1)确定当量等幅载荷和目标寿命对应的当量等幅载荷循环数

依据指定机种的随机疲劳载荷谱(重心过载谱)当量等幅值化后[10],通过全机有限元求解获取指定部位的当量等幅载荷σmax,并确定每飞行小时对应的当量等幅载荷循环数Nfh。

若指定机种的目标寿命为Tg,则目标寿命对应的当量等幅载荷循环数Ne为

Ne=FRF·Tg·Nfh

(2)

式中:FRF为疲劳可靠性系数,对军用飞机而言,由于机体结构均强调按耐久性/损伤容限准则加以设计,大部分结构不必再考虑疲劳可靠性系数,只是对于按安全寿命准则设计的起落架和一些特殊结构,FRF取值为1.5。

2)确定结构的细节疲劳额定值的许用值[DFR]

选取相似结构的DFR作为细节疲劳额定值的基准值DFRbase,并根据实际结构的材料、结构型式、加工制造工艺、装配工艺等因素进行修正后获得[DFR],这里本文以受拉耳片为例给出[DFR]的计算公式[9],以配合本文中的算例。

[DFR]=DFRbase·K·B·Lt·Ld·Ls·Lθ·RC

(3)

式中:K为材料参数,对于铝合金取1.0,对于钛合金取1.6,对于高强度钢(σb>1 655 MPa)取1.9,对于中等强度钢(σb≤1 655 MPa)取2.2;B为合金和表面处理系数;Lt为耳片厚度系数;Ld为尺寸(孔径)系数;Ls为形状系数;Lθ为斜载荷系数;RC为构件疲劳额定系数。

3)计算当量等幅载荷对应的许用应力[σmax]

当量等幅载荷对应的许用应力[σmax]是指定应力比下,具体结构部位([DFR]已确定)的疲劳寿命能够达到目标寿命所对应的当量等幅载荷循环数时所允许的最大应力值。可由式(4)获得[10]。

[σmax]=

(4)

式中:r为应力比;对于民机,N0=1×105,对于军机,Ne=5×104;σm0为等寿命曲线参数;m为S-N曲线斜率参数。

4)计算疲劳裕度

疲劳裕度的计算公式[10]为

(5)

若疲劳裕度为负,说明疲劳寿命不达标,须减小使用应力,同时(或者)通过改进细节设计,增加其DFR,使疲劳裕度等于或大于零,进而达到目标寿命。期间应该注意到,为了减小使用应力而改变结构几何尺寸时,会引起DFR的变化,这在优化设计中需特别注意。因为在优化迭代计算中优化变量(结构几何尺寸)的改变会引起DFR的变化,进而改变优化设计约束MF,迭代计算中必须进行实时更新。

1.4 静强度与耐久性综合约束下的机翼初步结构优化设计方法

在初步结结构优化设计中,各结构件沿航向、展向和弦向的截面尺寸是变化的,可以通过不同的独立设计变量来描述,并建立2D/2.5D有限元模型(FEM),施加设计载荷,开展静力有限元计算获取结构的应力和变形响应,并与材料的屈服强度和结构的许可变形进行比较运算后建立强度和刚度优化约束;并输出结构重量,设定其最轻为优化目标。

同时,在2D/2.5D有限元模型(FEM)上施加当量等幅谱峰值对应的载荷工况,开展静力有限元计算获取结构的应力响应,将此结构应力响应与当量等幅载荷对应的许用应力[σmax]进行比较后获得疲劳裕度MF,便可以建立耐久性优化设计约束(疲劳裕度大于零)。期间需要注意的是,在优化迭代计算中,结构几何尺寸的更新会引起结构的细节疲劳额定值许用值[DFR]的改变,进而改变许用应力[σmax]和疲劳裕度MF,因此在初步结构优化计算中耐久性优化约束是变化的,需要对其进行实时更新。

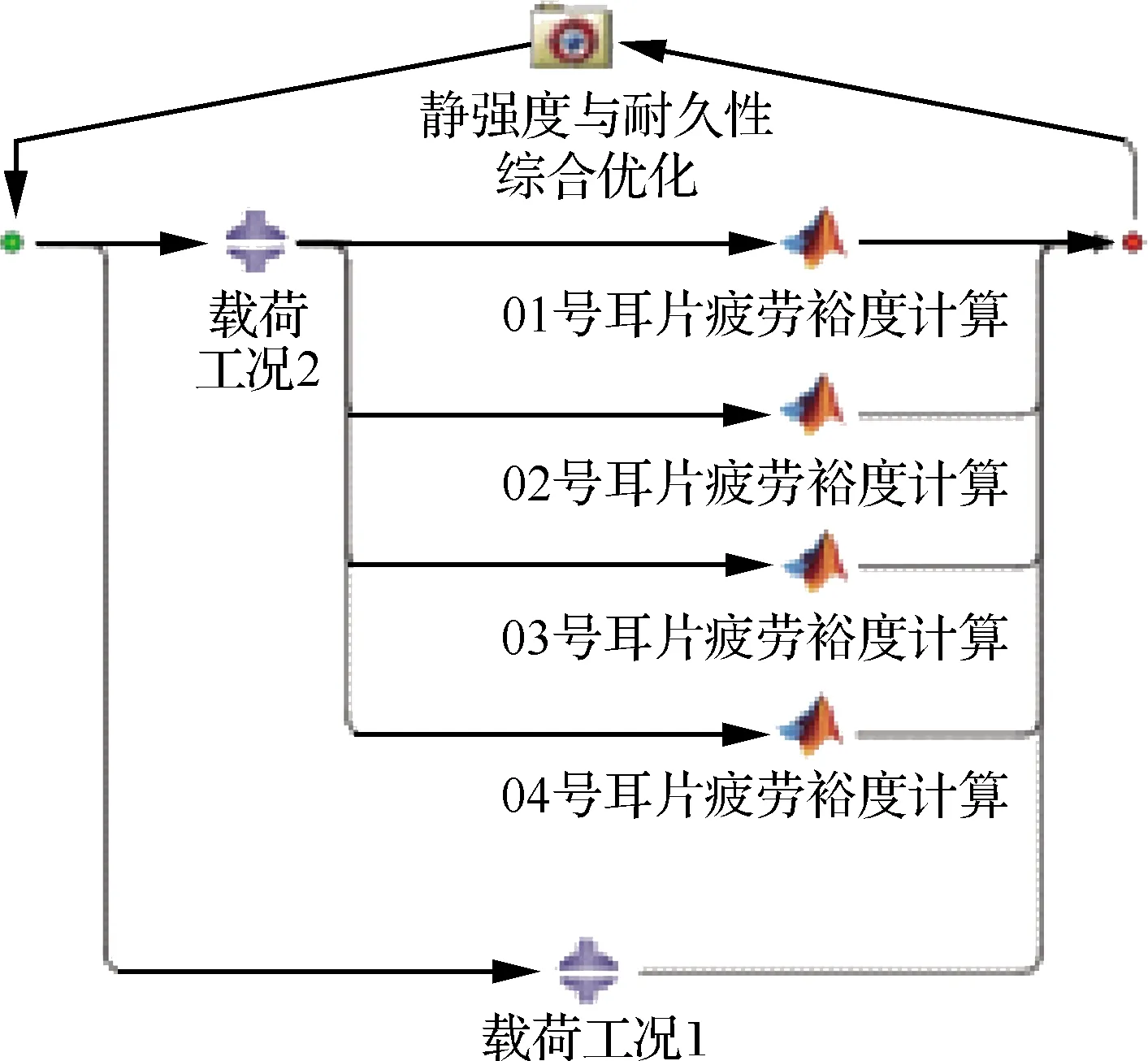

将上述2个载荷工况综合后,按图2中的流程建立多工况优化设计问题,便可以在初步结构设计中增加耐久性设计约束,从而将耐久性设计环节提前至结构设计的初期,实现静强度与耐久性综合约束下的初步结构优化设计。

图2 静强度与耐久性综合约束下的初步结构优化设计流程

2 折叠机翼初步结构设计

本文以一折叠机翼的初步结构设计为例来说明静强度与耐久性综合约束下的初步结构优化设计方法。

2.1 设计对象与结构布置

机翼为小展弦比后掠机翼,沿展向分为内外2个部分(内翼和外翼),内外翼通过顺航向布置的转轴和接头进行连接。沿升力方向的设计过载为nz,可采用的材料有铝合金和钛合金,材料性能如表1所示,对其开展初步结构设计,在满足静强度和翼尖升力方向变形不超过5%b(b为半展长)的要求下,对内外翼的结构布置和各结构件沿展向/弦向的截面尺寸进行设计;对于内外翼连接接头,除了需要考虑静强度和翼尖变形约束外,还需考虑耐久性约束,在满足这些设计约束下对接头厚度进行设计。

表1 材料性能参数

为了满足上述设计要求,在内翼布置5根梁,其中前后梁通过单耳与机身结构连接,前后梁之间有3根较强的梁通过双耳与机身结构连接;在外翼布置4根梁。沿展向布置7根肋,其中内外翼连接处为加强肋;内外翼通过靠近前后梁的两组接头连接,每组接头由多个双耳组成(内翼4个,外翼3个),内外翼的耳片都连接到顺航向布置的转轴上。

2.2 分析模型与方法

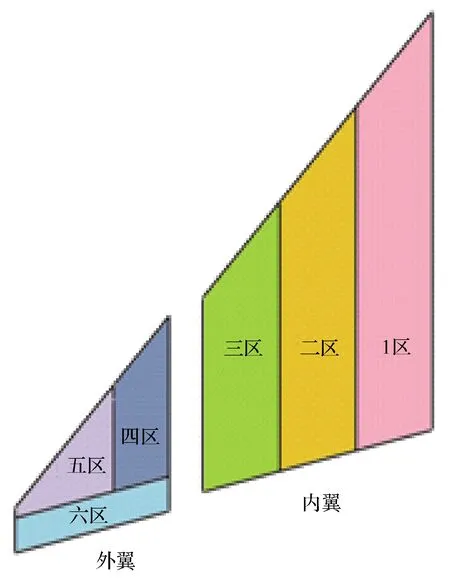

步骤1建立2D有限元模型。本文用梁单元模拟梁缘条,梁单元截面形状为矩形,其长和宽分为优化设计变量;用杆单元模拟肋缘条,杆单元的截面积为设计变量;用壳单元模拟蒙皮和腹板,壳单元的厚度为优化设计变量。结构沿展向分为5区,如图3所示,每个区内的蒙皮厚度用不同的优化设计变量表示,区域内的梁缘条和腹板也是如此;每个肋的缘条和腹板厚度也用不同的设计变量描述。

图3 机翼展向分区

步骤2以2D有限元模型为基础开展全局优化设计,确定内外翼各结构件的截面尺寸,并提取内外翼连接耳片上的集中载荷。将接头耳片分为4组,如图4所示,每组耳片的厚度和主要几何尺寸(x,y)都是相同的,依据此组中最大的集中载荷P来确定,首先根据连接螺栓的剪切强度(式(6))来确定销钉和耳片孔的直径D,再根据耳片的受拉强度(式(7)),来对耳片的主要几何形状(x,y)和厚度t进行设计(由于在设计初期,所以近似按受轴向拉伸的直耳片处理,如图5所示)。

图4 2D有限元模型

图5 受轴向拉伸载荷的耳片

(6)

式中:τb为螺栓材料的剪切强度。

(7)

式中:σult为按垂直耳片轴线净面积设计的(极限)拉伸应力;F为沿孔中心的净面积,单耳:F=(b-D)t,K′0为耳片受轴向拉伸载荷时的形状系数(可查阅飞机设计手册[8]);m0为受轴向拉伸载荷时的耳片材料系数(可查阅飞机设计手册[8])。

(8)

式中:P取用每组耳片中的最大集中载荷,所计算获得的σref可作为疲劳裕度计算(式(5))中的σmax。

步骤3根据所确定的耳片主要几何尺寸与厚度建立内外翼连接耳片(含肋)的2.5D有限元模型(如图6所示),在2.5D有限元模型中,用壳单元模拟肋的缘条、腹板和耳片接头,用不同厚度的壳单元来描述结构材料的分布。用ABAQUS软件中的Tie单元将不同网格密度的蒙皮和肋缘条进行连接,接头与转轴间通过多点约束单元进行连接,从而形成2D/局部2.5D混合有限元模型,如图7所示。将耳片厚度设为优化变量(如图6所示,每组耳片用3个独立设计变量(T1~T3)来描述其厚度分布),采用1.4节中建立的方法,以《民机结构耐久性与损伤容限设计手册(上册)》[8]中的数据曲线为基础,便可建立优化设计变量(耳片厚度Tlug)与几何修正系数Lt之间的对应关系,同时也可根据耳片的主要几何尺寸和载荷方向进一步确定式(3)中的其他系数和变量,从而计算出[DFR],并进一步由式(4)获得[σmax],然后再提取接头上的集中载荷P,根据式(7)计算出σmax,最终利用式(5)计算出疲劳裕度MF,建立MF大于零的不等式,将其作为耐久性约束。联合设计载荷工况,并设定对应的静强度约束,开展多工况局部优化设计,流程如图8所示。可以在Isight和ABAQUS软件环境实现多工况优化问题(设计工况与当量等幅谱峰值对应的载荷工况,上述2种载荷工况可以由载荷设计专业获得,这里不再详述),如图9所示。

图6 耳片与肋的2.5D有限元模型,局部优化中的设计变量

图9 Isight中的优化框图

为了配合设计流程图,表2对优化问题进行了总结。全局优化中只有一种载荷工况:设计载荷工况,通过结构中米塞斯应力σvm小于材料的屈服强度σs来定义优化中的静强度约束,通过翼尖升力方向变形量Dtip小于机翼半展长b的5%来定义优化中的刚度约束;依据全局优化的结果,对机翼结构几何尺寸进行更新,建立2D/局部2.5D 有限元模型,开展局部优化设计,在局部优化中有2种载荷工况,载荷工况1(case 1)为设计载荷工况,其对应的优化约束为静强度和刚度约束,载荷工况2(case 2)为当量等幅谱峰值对应的载荷工况,其对应的优化约束为疲劳裕度(式(5)和式(8))计算)大于零,优化变量为每组耳片的厚度,优化目标为耳片结构重量最轻。

表2 优化问题

2.3 优化设计与分析

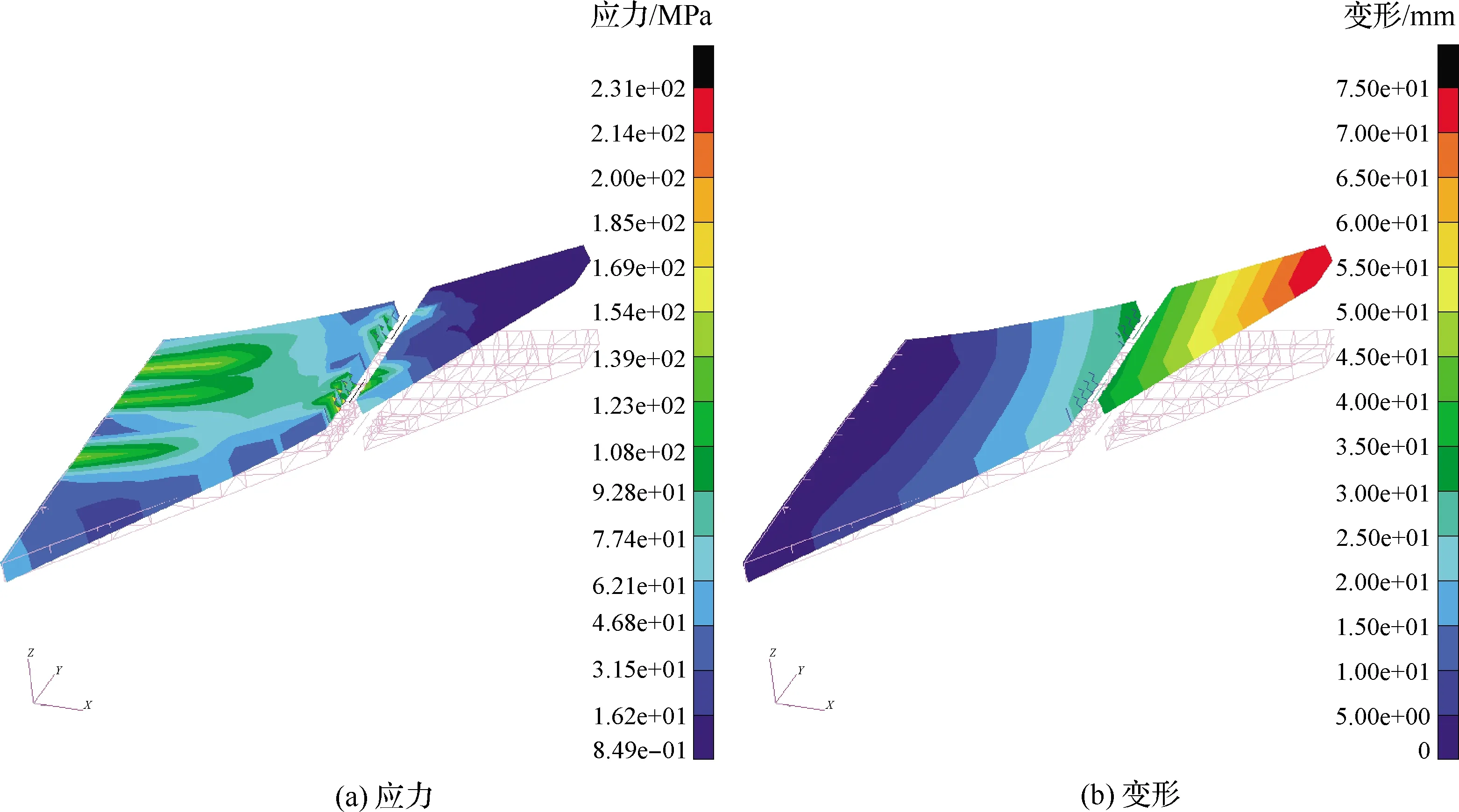

本文采用可行性方向法进行优化计算,经过迭代计算,机翼结构重量收敛于初始重量的51%,如图10所示(其中W0为结构重量初始值,i代表迭代次数),由于对翼尖变形量的严格限制,全机结构米塞斯应力不超过231 MPa,变形和应力如图11所示。以此为基础建立2D/2.5D有限元模型,开展局部优化设计对耳片厚度进行优化,经过62次迭代计算后可知:在增加耐久性约束后,耳片的结构重量增加,其增量超过了初始重量的2%,如图12所示。在初始设计值下,内翼A组耳片中的关键耳片(承受最大集中载荷的耳片)的疲劳裕度小于零,存在疲劳问题,经过多轮迭代计算后,各组耳片的疲劳裕度均超过了零,如图13所示,满足了耐久性设计要求。此时结构在设计工况作用下的变形和应力如图13所示,在综合考虑静强度和耐久性约束的局部优化设计后,翼尖变形量与全局优化所确定的值一致(变化量小于4%的半展长),相对于全局优化中的2D有限元模型,局部优化中的2.5D有限元模型具有耳片的主要几何特征,可以给出耳片孔边应力,最大不超过500 MPa,小于钛合金材料的疲劳极限,如图14所示。

图10 全局优化中的机翼结构重量迭代历程

图11 全局优化中的机翼结构应力与变形

图12 局部优化中的耳片结构重量迭代历程

图13 疲劳裕度的迭代历程

图14 局部优化中的耳片结构应力与变形

在常规的设计流程与方法中,开展耐久性分析与设计之前,需要先进行初步结构设计和详细结构设计工作,如图15所示。在初步结构设计中,建立全机或部件的总体结构有限元模型(2D有限元模型),考虑强度和刚度设计约束,确定出各站位处的截面几何尺寸和结构中的内载荷(比如:长桁上的拉压载荷);据此建立细节结构有限元模型,并开展细节结构设计,最终获得足够的几何细节信息,为接下来的耐久性分析与设计提供输入数据。当耐久性分析结果不满足设计要求时,工作流程将返回至初步结构设计和细节结构设计阶段,对结构进行修改,此时设计流程发生了大范围的迭代,将消耗大量的设计资源。

然而,本文所发展的方法可以将初步结构设计、(部分)细节结构设计、耐久性分析与设计3方面的工作放到一个设计框架中并行开展,如图2所示,也可以针对某一局部结构,以2D/局部2.5D 有限元建模技术为基础,通过两个阶段的工作(全局优化和局部优化)来完成,比如文中的折叠机翼算例,设计流程如图8所示。将3个流程图(图2,图8和图15)进行对比后可以发现,本文所发展的设计流程是明显短于常规方法的,具有更高的设计效率。

图15 常规结构设计流程

3 总结与展望

本文针对初步结构设计中难于开展耐久性分析的问题,以折叠机翼为研究对象,根据变精度模型技术,建立2D/局部2.5D有限元模型,以此模型提供的几何设计变量和应力响应数据为桥梁,将疲劳设计细节疲劳额定值方法耦合到初步结构优化设计流程中,增加了耐久性设计约束,建立了静强度与耐久性综合约束下的初步结构设计方法。并对折叠机翼开展了全局到局部的优化计算,通过安全裕度和疲劳裕度两个指标来实现对静强度和耐久性约束的综合考虑,经优化计算后,接头耳片的疲劳裕度从初始值(内翼A组关键耳片,-0.15)提高到0.09以上,同时整个机翼结构在设计载荷工况下的安全裕度也大于零,所有耳片结构重量仅增加3%。最终以较小的结构重量代价获得满足静强度和耐久性设计要求的折叠机翼/内外翼连接结构的初步结构设计。这说明:本文所发展的静强度与耐久性综合约束下的初步结构设计方法可以将耐久性分析与设计从详细结构设计后期提前到初步结构设计阶段,在结构选型与布置中就对结构中的应力进行控制,以满足耐久性约束的要求,这样可以减少详细结构设计中由于疲劳寿命不足而引起的迭代设计次数,也增加了获得更轻结构设计的机会。

另一方面,所发展方法中采用了变精度模型,随着模型精度的提高,其强度、刚度和质量特性的信息越丰富,也越接近真实结构,这为开展不同专业分析提供了条件,比如:稳定性、振动、颤振和静气动弹性分析。因此可以在本文所发展的方法基础上,增加耦合专业的数目,建立多学科优化设计,实现满足多设计约束下的机体结构轻量化设计目标。