机翼用铝合金材料原始疲劳质量对比

高志刚,何宇廷,马斌麟,张天宇

空军工程大学 航空工程学院,西安 710038

超高强铝合金材料具有高比刚度、高比强度、耐腐蚀性强等一系列优点,被广泛地应用于国民经济建设和国防工业领域,尤其在航空工业领域,有着不可替代的作用[1-2]。其中俄罗斯的BXXX铝合金作为一种典型的Al-Zn-Mg-Cu 超高强铝合金,早在20世纪40年代就被全苏材料研究所成功研制,后来经过降低Fe、Si等杂质,于1971年开发出BXXX高纯铝合金,其断裂韧性更是得到了显著改善并广泛地用于俄罗斯军机机翼等关键承力部位[3-4],经过历代飞机结构的升级换代,至今仍是俄系列飞机结构件中重要的组成材料,并被世界各国进口应用于航空航天等重要工业领域。相比于欧美一些发达国家,中国最早于20世纪80年代开始研制超高强铝合金[5],虽然起步较晚,但基本跟上了世界上的研究进程,采取了先引进、消化、吸收, 再仿制、国产化创新的道路[6],并先后进行了十余项“超高强铝合金”的课题攻关研究,其中中国研制的7XXX系铝合金已经在中国工业各个领域得到了广泛的应用,衍生出的某7XXX超高强新型铝合金,作为俄罗斯BXXX铝合金的国产化材料[7],与其有着非常相似的化学成分和制造工艺[8],已经用于中国多型号系列飞机的机翼蒙皮、桁条、起落架等主要结构中[9-10]。但作为飞机结构材料的国产化替代品, 不仅仅涉及制造工艺以及化学成分上的问题, 同时也涉及到材料质量以及飞机采用该材料时的安全性、可靠性和使用寿命,因此需要进一步的对比研究,更好地实现飞机机翼用铝合金的国产化,为以后中国航空铝合金材料的国产化研究与生产提供参考。

为了评估航空7XXX铝合金材料国产化的质量效果,选取飞机机翼用国产7XXX铝合金和俄系BXXX铝合金紧固孔试件的原始疲劳质量(Initial Fatigue Quality,IFQ)进行对比研究。原始疲劳质量通常可用裂纹萌生时间(The Time To Crack Initiation,TTCI)和当量初始缺陷尺寸(Equivalent Initial Flaw Size,EIFS)来表示[11]。从宏观上讲,飞机在服役期间不断重复着起飞-飞行-降落这一过程,飞机的结构将承受各种各样反复作用的疲劳载荷[12],在此情况下往往面临着疲劳失效的风险,据统计,在飞机服役期间发生的事故中有80%来自于飞机结构的疲劳破坏,而紧固孔作为飞机结构常见的细节形式,是易产生应力集中现象的危险区域,往往更容易产生疲劳开裂,因此紧固孔试件的裂纹萌生时间(TTCI)是评价7XXX铝合金国产化抗疲劳效果的一个重要依据。从微观上讲,当量初始缺陷尺寸(EIFS)代表了结构细节的原始制造状态[13],对于两种试件材料,它们的组成成分、几何尺寸以及名义制造工艺等可能相同,但是结构细节的实际工艺以和作用效果却并不相同。众所周知,任何试件表面在最初始状态都不是绝对的光滑,总会伴随着缺陷(制造缺陷、腐蚀缺陷、划痕等)[14],而这些缺陷通常用EIFS来表示,它将结构细节的缺陷当量为存在不同大小的初始缺陷尺寸,即当量化假设裂纹[15-16],其EIFS值只有小于规定的许用值才能够确保结构的IFQ满足要求[17],是最能够直观反映IFQ的判据,因此,通过对比分析两种铝合金试件的EIFS值,可以有效地评估7XXX铝合金材料原始疲劳质量的国产化效果。而且目前国内外对于BXXX铝合金材料原始疲劳质量鲜有研究,7XXX材料相比于BXXX材料的国产化质量效果的研究更是几乎没有,因此非常有必要对此问题开展深入研究。

以飞机机翼用BXXX铝合金紧固孔试件和7XXX铝合金紧固孔试件为研究对象,分别对两种试件进行了低、中、高3种不同应力水平下的疲劳试验,对比分析两种试件材料在参考裂纹尺寸下的TTCI;在此基础上建立了试件结构细节的通用EIFS分布,应用疲劳统计学方法验证了两种试件材料各自的EIFS值无显著性差异,提出了一种不同超越概率P下的结构细节当量初始缺陷尺寸模型,并采用此模型进行两种试件材料的通用EIFS对比分析。通过以上对两种铝合金材料的裂纹萌生时间和当量初始缺陷尺寸的综合对比,系统分析了7XXX铝合金材料原始疲劳质量的国产化效果,为中国航空铝合金材料的进一步国产化研究提供了参考和技术支持。

1 试验材料与方法

1.1 试验材料

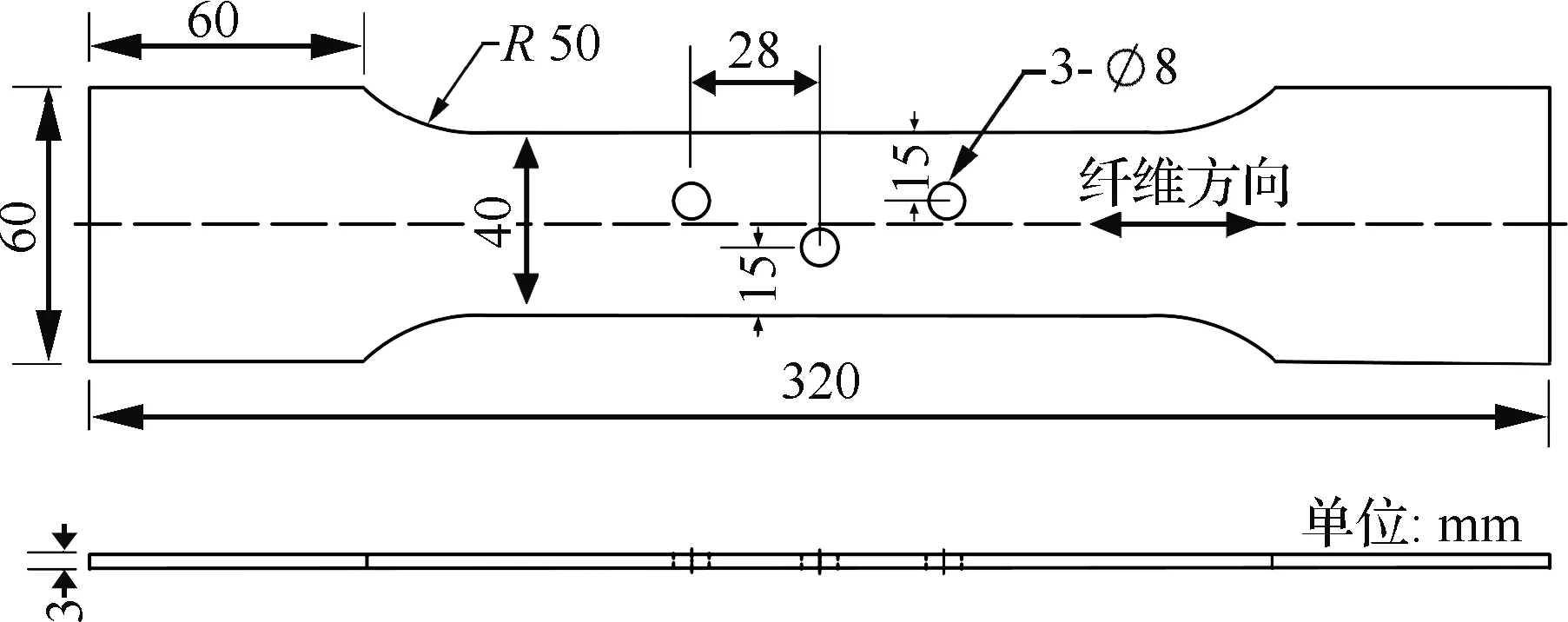

试件材料为俄系BXXX铝合金材料和其国产化的7XXX铝合金材料,两种材料化学成分相当,如表1所示[18],均常用于飞机结构的外翼和中央翼等主要承载结构。两种试件具有相同的几何形式、制作工艺和热处理状态,试件几何尺寸按照GB/T 6398—2000的规定进行设计,如图1所示。制孔按照HB/Z 223.12—97 航空工业飞机装配工艺制孔标准进行,用来模拟飞机机翼的部分结构细节,先制小孔然后扩大至最后尺寸8 mm,并通过塞规检查满足要求。为清除毛刺、鳞刺,制孔后在孔两端面制不大于∅0.3 mm×45°的倒角并确保孔表面无破边和裂纹,孔表面粗糙度为1.6 μm,满足技术要求。

表1 BXXX和7XXX铝合金化学成分[18]

图1 试件几何尺寸

1.2 试验载荷谱

为真实地模拟飞机服役期间复杂的受载情况,选用中国某型系列飞机的各典型科目顺序和重心过载,编制该系列飞机的过载谱,依据式(1)将过载谱转换成为载荷谱:

P=nσ(1g)F

(1)

式中:n为编制的过载谱;σ(1g)为各载荷状态下1g过载对应的截面名义应力;F为试件净截面面积。为了建立结构细节的通用EIFS分布,试验需要采用高、中、低3种应力水平[11],每种应力水平用谱中最大应力峰值表示,如表2所示。

表2 试验的3种应力水平

试验载荷谱的每个谱块循环次数为3 334,代表126.834个飞行小时(fh)。为使疲劳断口上能够留下清晰、可判读的疲劳条带,以供试件裂纹长度和疲劳寿命的成组a-t数据的获取,从而能够准确反推出参考裂纹尺寸下的裂纹萌生时间,需要引入标识载荷。对于标识载荷,需要满足两个要求:一是对载荷谱损伤度的影响,二是标识载荷的施加间隔是否合适(如果间隔过小将会导致疲劳条带过多、杂乱,不利于断口疲劳条带的判读,间隔过大将导致得到的裂纹扩展有效数据稀少,不利于后期分析)[11]。本文通过调试试验,确定标识载荷的具体调整方法是:以每4个谱块编制合成一个大谱块作为一个单位(共13 336个循环,约代表507.3个飞行小时),将编制的载荷谱中的高载(高载界定为:载荷谱中每个循环的最大载荷按从大到小排序后取前2%,即267个循环)循环移动到载荷谱末尾,试验时对此类高载进行集中施加。同时,经过调试试验验证得到调整后的标识谱与原谱的损伤度无明显差异,通过了与原谱的一致性检验,其中部分典型标识载荷谱的形式如图2所示。

图2 试验随机载荷谱

1.3 试验过程

将俄系BXXX铝合金试件和国产7XXX铝合金试件分别标记为A组和B组,依据GB T 24176—2009 金属材料疲劳试验标准[19],每组试件数量为15件,其中高、中、低3种应力水平下各5件,试验件标号如表3所示。

表3 试验件编号

疲劳试验在MTS810-500 kN材料试验系统上进行,试验环境为正常大气环境,频率为10 Hz,采用PVC补偿。试验时,使用组合式读数平台严密观察可能萌生裂纹的紧固孔细节,并详细记录主裂纹位置、裂纹长度以及对应的循环数,其中裂纹长度定义为裂纹萌生位置至扩展位置之间的水平距离。试验现场如图3所示。试验后先将断口样品先在四氯化碳溶液中用KH5200DB型数控超声波清洗机进行清洗,然后用经丙酮软化的醋酸纤维素膜粘贴几次空白的复型,直到断口清晰为止,最后使用NIKON SMZ800体视显微镜对两种材料试件每个断口上的疲劳条带进行观察(见图4)。从图中可以看出,在本试验编制的标识载荷谱下,两种铝合金试件在每一个大循环后都可以留下清晰的疲劳条带,形状近似为半规则的椭圆形,并沿着与主拉力方向垂直方向扩展,通过观测并获取裂纹长度和疲劳寿命的成组信息(a-t),为试验提供有效、可靠的原始数据。

图3 试验现场

图4 断口形貌对比图

2 试验结果与分析

2.1 试验结果

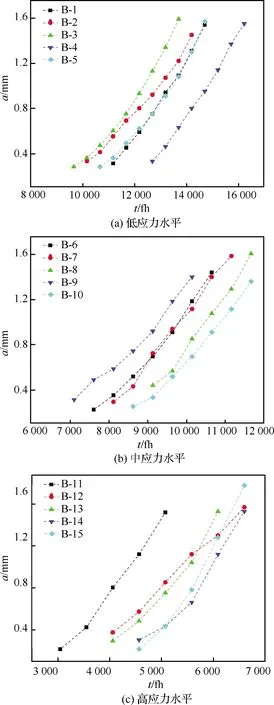

结合试验记录,将A、B两组试件的疲劳断口条带进行判读和反推,得到相对小裂纹范围内裂纹长度和裂纹萌生时间的(a-t)数据,如图5和图6 所示。

图5 BXXX铝合金裂纹扩展a-t曲线

图6 7XXX铝合金裂纹扩展a-t曲线

2.2 裂纹萌生时间(TTCI)

裂纹萌生时间是结构细节在给定载荷谱作用下达到某一参考裂纹尺寸ar值所经历的时间,通常ar值选取小于1 mm以下,结合试验数据判读情况,取ar=0.6 mm。

对于选用的参考裂纹尺寸ar下的TTCI求解,采用三点拉格朗日插值法来确定参考裂纹尺寸ar下各试件对应的裂纹萌生时间:

(2)

式中:al为最接近ar的a值;al-1与al、tl-1、al与tl、al+1与tl+1分别相对应。

计算得到指定应力水平下每个试件的裂纹萌生时间ti后,进而得到低、中、高应力水平下参考裂纹尺寸对应的TTCI平均值TL、TM、TH:

(3)

通过上述过程,得到俄系BXXX铝合金和国产7XXX铝合金分别在3种应力水平下参考裂纹尺寸ar=0.6 mm时的裂纹萌生时间,并计算每组数据的变异系数,得到最小观测值个数[20],均小于本试验试件数,通过了试验的最小试件数检验。两种铝合金试件的裂纹萌生时间计算结果如图7和图8所示。

图7 BXXX铝合金裂纹萌生时间

图8 7XXX铝合金裂纹萌生时间

将两种铝合金的平均裂纹萌生时间进行对比,如图9所示。可以看出,在考虑了材料分散性、结构分散性、工艺分散性的前提下,两种铝合金试件无论在低、中、高应力水平下的裂纹萌生时间均非常接近,其中在中和高应力水平下,国产7XXX铝合金的平均裂纹萌生时间要长于俄系BXXX铝合金,分别多出3.71%和2.94%,在低应力水平下,其裂纹萌生时间略短于BXXX铝合金,仅相差1.76%,说明了国产7XXX材料的疲劳性能与原用的俄系BXXX材料的疲劳性能大致相当。

图9 裂纹萌生时间对比

2.3 当量初始缺陷尺寸(EIFS)

2.3.1 每个试件EIFS求解

所采用的裂纹扩展方程类似于断裂力学中描述裂纹扩展速率的Paris公式[21-22]的形式:

(4)

式中:Q和b为与载荷谱、结构细节类型以及材料特性等相关的参数。通常的耐久性分析中推荐b=1进行数据处理[11];对于Q,假定第i种应力水平一共获得了L个有效端口,其中第k个断口有m对(a-t)数据(j=1,2,…,m),则第k个断口的裂纹扩展速率Qk可以用直接拟合法,即通过最小二乘法令偏差平方和最小得到:

(5)

通过对式(4)转换得到试件的EIFS控制曲线:

EIFS=a(0)=arexp(-Qkti)

(6)

令ε表示TTCI的下界,xu表示EIFS的上界,通过式(6)可以得到:

xu=arexp(-Qkε)

(7)

通过式(6)对每个试件结构细节的EIFS值进行逐个求解,计算结果如图10所示。

图10 每个试件结构细节的EIFS值

2.3.2 EIFS值差异性检验

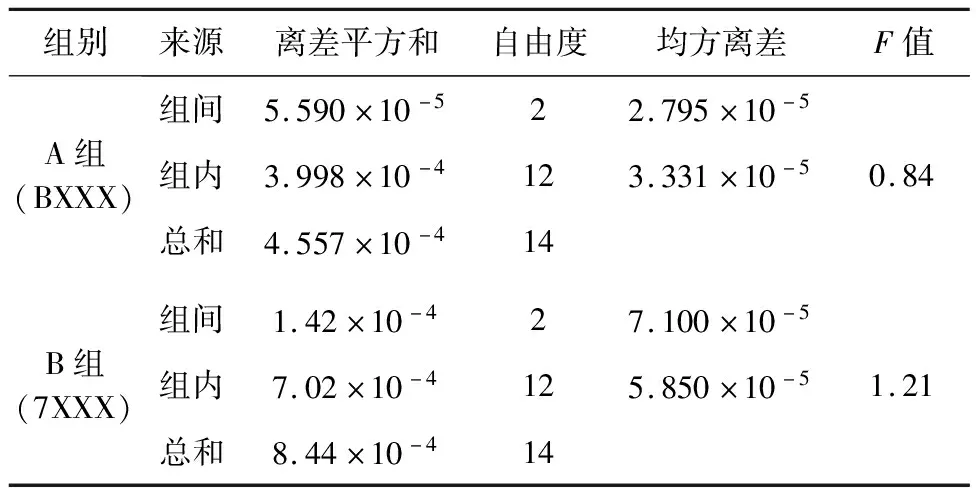

由于EIFS是结构件是结构细节的固有属性,与应力水平无关,所以首先应用疲劳统计学上的假设检验方法对每种铝合金在不同应力水平下的EIFS值进行差异性检验(F检验)[23],即每种铝合金组间的差异分析以及显著性检验。从而验证本文计算得到的EIFS值是否能够真实反映结构的IFQ,在此基础上再对结构细节的通用EIFS进行计算求解。

提出假设:H0:μ1-μ2-μ3(μ代表BXXX铝合金每种应力水平下EIFS均值);H1:μ1、μ2、μ3不全相等;H2:ν1=ν2=ν3(ν代表BXXX铝合金每种应力水平下EIFS均值);H3:ν1、ν2、ν3不全相等。

经计算得到方差分析表,如表4所示,可以得到给定显著水平α=5%,则F0.05(2,12)=3.89[24],两种铝合金的F值均小于F0.05(2,12),所以接受H0和H2,认为两种铝合金在低、中、高3种应力水平下自身结构细节的当量初始缺陷尺寸无显著性差异,同时也验证了结构细节的当量初始缺陷尺寸与应力水平无关,从而证明了结果的可靠性,间接说明了本文定义方式的合理性。

表4 每种铝合金不用应力水平下EIFS值方差分析

接下来对两种铝合金之间结构细节EIFS的差异性进行检验,从而对7XXX铝合金的国产化质量效果进行评估。由于上文已经验证每种铝合金在不同应力水平下结构细节的EIFS值均无显著性差异,也再次说明并验证了EIFS值与应力水平无关,只和材料自身属性有关[18],因此可以将每种铝合金材料3种应力水平下的EIFS值统一为一个样本,然后对两个样本进行差异性检验。

提出假设:H0:λ1=λ2(λ1、λ2分别代表两种铝合金的EIFS值);H1:λ1、λ2不全相等。得到方差分析表,如表5所示。

表5 不同种铝合金EIFS值方差分析

给定显著水平α=5%,F0.05(1,28)=4.20[24],计算得到F=1.10<4.20,故接受H0,认为两种铝合金的EIFS值无显著性差异,可以初步判定:对于结构细节原始疲劳质量,中国航空

7XXX铝合金对俄系BXXX铝合金有着非常不错的国产化质量效果。

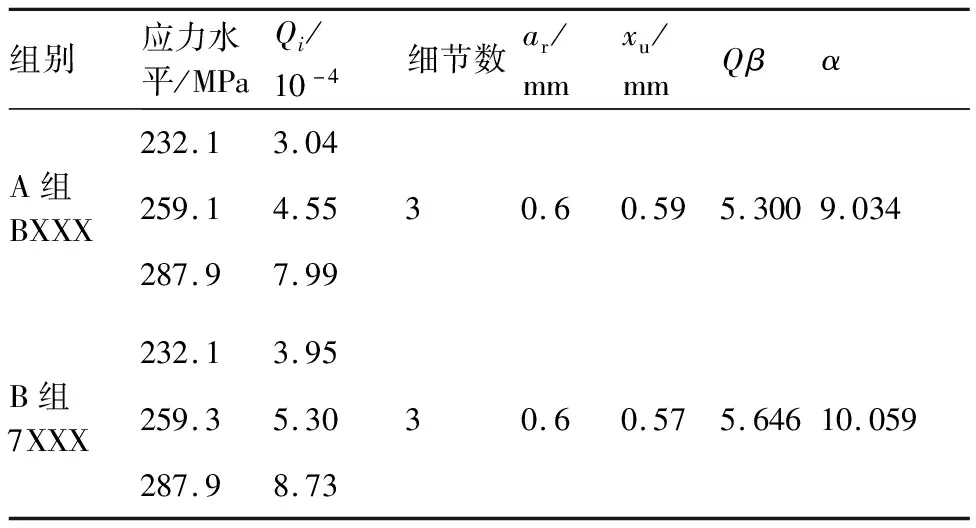

2.3.3 通用EIFS分布

EIFS分布的概率密度函数为

(8)

进而得到EIFS的累积分布为

(9)

式中:Q为每组试件不同应力水平下的裂纹扩展速率参数,可通过设置i个裂纹参考尺寸ar(0.6、0.8、0.9、1.0、1.1 mm)得到每个ar下裂纹萌生时间的平均值T,然后将(ar)i和Ti按照式(5)的方法进行求解;α为形状参数;β为比例参数。根据文献[11]的方法,对于每组断口的αi、βi可通过最小二乘线性回归拟合得到。

将式(9)进行转化,建立式(10)和式(11),从而建立一种不同超越概率P下的结构细节当量初始缺陷尺寸模型:

P(x)=[1-F(x)]×100%

(10)

(11)

模型通过FX(x)建立了裂纹超越概率P(x)与EIFS之间的关系,给定结构细节的EIFS,便可通过该模型公式或者模型所表示的曲线直接得到结构细节裂纹尺寸超越该EIFS值的概率,可以有效地对飞机结构细节的质量风险进行评估,具有很强的实用性和工程价值。

通常为了使得拟合得到的通用EIFS分布与2.3.1节中的EIFS控制曲线能够更好地吻合,需要对参数进行优化,参数优化的准则是通过选取多组ar和xu值,来获得通用EIFS分布参数α和Qβ,从而使得预测值和断口数据的偏差平方和(SSE)达到最小。

求得优化后两种铝合金试件在各应力水平下的通用EIFS分布参数如表6所示。

根据式(10)和式(11)提出的模型以及表6所求得的参数,绘制BXXX铝合金和7XXX铝合金不同超越概率P下的结构细节当量初始缺陷尺寸曲线,如图11所示。

表6 通用EIFS分布参数

图11 不同超越概率下的当量初始缺陷尺寸曲线

从图11可以看出两种铝合金在不同超越概率下的当量初始缺陷尺寸曲线变化趋势非常接近。中国军用手册规定紧固孔存在0.125 mm的圆角裂纹,即EIFS 1)在裂纹萌生时间方面,对比了国产7XXX铝合金与俄系BXXX铝合金在参考裂纹尺寸下的裂纹萌生时间,得到两者在低、中、高应力水平下裂纹萌生时间变化趋势接近一致,其中在中、高应力水平下,国产7XXX铝合金要高出俄系BXXX铝合金3.71%和2.94%,低应力水平下也仅相差1.76%。 2)建立了结构细节的通用EIFS分布,提出了一种不同超越概率下的结构细节当量初始缺陷尺寸模型,该模型能够求出超越给定当量初始缺陷尺寸值的概率,可以有效地对结构的质量风险进行评估,具有显著的工程应用价值。 3)得到了每个试件的EIFS值并应用疲劳统计学方法证明了:对于给定的试件材料,其各自的EIFS值在不同应力水平下均无显著性差异,验证了结构细节的EIFS值是试件材料原始制造状态的表征,与设计变量应力水平无关。 4)在当量初始缺陷尺寸方面,应用疲劳统计学方法了证明了两种试件材料的EIFS值无显著性差异,说明了国产7XXX材料与俄系BXXX材料有着非常接近的原始疲劳质量,且在超越概率为5%时,7XXX材料的通用EIFS值要小于BXXX材料的EIFS值,说明7XXX铝合金材料的原始疲劳质量有着较好的国产化效果。3 结 论