基于循环应变特征的疲劳-蠕变寿命预测方法

徐可君,肖阳,秦海勤,贾明明

海军航空大学 青岛校区,青岛 266041

随着航空技术的不断发展,航空发动机推重比及燃烧室温度不断提高,对涡轮盘用高温合金的性能要求也随之提高,传统的铸造合金制备工艺已经不能满足现代航空发动机涡轮盘的发展需求[1]。为此,20世纪60年代粉末高温合金应运而生。粉末高温合金具有晶粒细小、组织均匀、无宏观偏析等优点,其高温环境下强度远远高于传统铸造变形高温合金[2],已成为先进航空发动机热端部件的首选材料[3-4]。作为航空发动机的关键热端部件,涡轮盘的典型工作载荷就是高温下带保持时间的非对称循环载荷[5],其损伤来自于疲劳、蠕变及二者的交互作用[6]。因此,高温疲劳-蠕变交互作用下涡轮盘的性能状态已成为影响发动机安全性、耐久性和可靠性的重要指标,实现涡轮盘用粉末高温合金材料疲劳-蠕变寿命的准确预测十分必要[7]。

目前国外开展了一系列保载条件下粉末高温合金涡轮盘的疲劳试验及寿命预测研究。Goswami和Hanninen[8-10]收集了多种粉末高温合金材料(Waspaloy、Rene95、In100、Rene80等)保载条件下的疲劳试验数据,发现保载时间的存在会对粉末高温合金的疲劳性能产生显著影响,制约材料的使用寿命。蒋祖国[11]分别采用频率分离法、Ostesgren法、应变范围区分法(Strain Range Partitioning, SRP)以及损伤率法,对Rene95合金的疲劳-蠕变寿命进行了预测,发现上述4种方法误差较大,预测结果均处于±2倍分散带以外,表明对于高强度、低韧性的粉末材料,其寿命预测方法有待于深入研究。针对粉末高温合金强度高、塑性应变小、应变范围不易划分、传统SRP法难以用于粉末材料寿命预测的问题,Saltsman和Halford[12]提出了总应变范围划分法(Total strain version of SRP, TS-SRP),对AF2-1DA合金进行了寿命预测,结果比较理想。Kwai等[13]从材料的微观尺度出发,建立了一种时间相关的裂纹扩展模型,并将其应用于镍基粉末高温合金ME3的疲劳-蠕变寿命预测,取得了较好的预测效果。

中国粉末高温合金的研究起步相对较晚,开始于20世纪70年代后期,并且在20世纪80年代初成功研制出FGH95(相当于美国Rene95)粉末高温合金,使用温度达到650 ℃[14]。随后,中国又发展了第二代损伤容限型粉末高温合金FGH96(相当于美国Rene88DT)。与FGH95合金相比,FGH96合金的拉伸强度略有降低,但其损伤容限及抗裂纹扩展能力等有较大幅度的提高[15],已成为目前先进航空发动机涡轮盘的典型材料。

近年来,中国专家学者针对FGH96粉末高温合金寿命预测开展了一系列研究。为了研究缺口效应和体积效应对FGH96合金疲劳寿命的影响,苏运来等[16-17]考虑了平均应力的影响,采用修正Walker模型,建立了能统一描述各应力水平下疲劳寿命分布的三参数Weibull模型。同时,又从能量的角度出发,建立了塑性应变能寿命模型,获得了任意应力比下塑性应变能和疲劳寿命的关系,并将其应用于FGH96合金涡轮盘的螺栓孔疲劳寿命预测,结果表明该模型计算结果与试验结果吻合很好。Wang等[18]基于总应变方程提出了一种疲劳参数的分析方法,对FGH96粉末冶金高温合金高温下的低周疲劳寿命进行了预测,预测结果与试验数据基本吻合。刘晓菲[19]通过疲劳小裂纹扩展速率试验方法,开展了FGH96粉末高温合金疲劳小裂纹研究,并利用Newman提出的塑性诱导裂纹闭合模型对其裂纹扩展寿命进行了预测。胡绪腾[20]对670 ℃时FGH96合金在不同应变范围下的低周疲劳试验数据进行了处理,利用Manson-Coffin公式研究了其应变疲劳寿命,结果表明弹性应变范围与塑性应变范围分别取对数之后与寿命取对数之后的拟合结果线性相关性较差,有必要研究其他的适合于FGH96粉末高温合金的寿命预测方法。张国栋等[21]对粉末高温合金FGH95和FGH96进行了同相和反相的热机械疲劳试验,发现在相同的变形条件下,FGH96合金的热机械疲劳循环应力比FGH95合金的热机械疲劳循环应力小,从而导致了FGH96的热机械疲劳寿命高于FGH95。冯引利等[22-23]分析FGH96涡轮盘的尺寸效应和表面状态对FGH96涡轮盘低循环疲劳寿命的影响,从能量角度出发建立了一种考虑表面加工状态的FGH96合金涡轮盘低循环疲劳寿命分析方法,所建立的方法能够很好地表达表面加工状态与低循环疲劳寿命之间的当量关系,具有较强的工程适用性。姚志浩等[24]开展了650 ℃下保载时间分别为90 s和5 s的低周疲劳试验,研究了组织特征对FGH96合金疲劳裂纹扩展速率的影响规律,发现γ′相特征显著影响疲劳裂纹扩展速率,且疲劳行为对保载时间存在敏感性。聂潇乾等[25]对FGH96粉末高温合金进行了650 ℃下应变比Rε=-1的最大拉/压应变保载蠕变-疲劳试验,结果表明保载时间的引入降低了FGH96高温合金的使用寿命。

虽然上述专家学者针对FGH96粉末高温合金寿命预测开展了大量研究,但主要集中于低周疲劳和对称加载下疲劳-蠕变等方面,关于FGH96粉末高温合金涡轮盘典型的非对称加载(应力比Rσ>0)条件下,不同应力水平及保载时间的疲劳-蠕变寿命预测研究较少。此外,工程上普遍使用的寿命预测模型大多是基于唯象学思想,模型中的损伤参量来自于半寿命循环时的应力-应变曲线,损伤参量的选取尚值得商榷[26]。尤其是对于高强度、低韧性的粉末高温合金而言,应变不易区分,导致模型中相关材料系数的求取也比较困难。

为此,受到魏大盛等[26]的启发,根据FGH96合金的循环软化特性,以材料的循环应变范围作为损伤控制参量,将其与保载时间及动态循环次数相关联,以断裂时应变范围作为失效判据,提出了一种不同应力水平及保载时间下粉末高温合金的疲劳-蠕变寿命预测方法,从而为疲劳-蠕变交互作用下粉末高温合金的寿命预测提供一种新思路。

1 试验及结果分析

1.1 试验材料及方法

试验材料为中国第二代损伤容限型粉末高温合金FGH96,主要化学成分见表1,试样形状尺寸如图1所示。

表1 FGH96合金主要化学成分(wt%)

图1 FGH96试样

根据以往某航空发动机高压涡轮盘典型工作状态,试验温度选取为550 ℃。试验在PA-300型高温疲劳试验机上进行,通过Epsilon引伸计(标距25 mm,量程2.5 mm,精度0.5%)测量试样变形。采用硅钼棒式电子高温炉(温度波动<±1 ℃)对试样进行加热。试验方法参照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》,升温及保温过程采用力闭环控制,使预载力保持在500 N左右,达到目标温度后保温至试样不再膨胀开始试验,试样安装如图2所示。试验过程采用应力控制方式,应力比Rσ=0.06,应力加载速率为130 MPa/s,应力峰值分别为650、750、850 MPa,拉伸保载,保载时间分别为1、5、10、15、20、25、30、40 s。其中,保载时间为1~25 s的试验数据作为寿命预测的建模样本,保载时间30 s和40 s的试验数据作为寿命预测模型的评估样本。试验波形如图3所示。

图2 试样安装示意图

图3 试验载荷波形示意图

1.2 试验结果分析

1.2.1 保载时间对循环应变响应的影响

图4给出了不同应力水平及保载时间下FGH96合金循环应变范围随循环次数的变化规律。从图中可知:不同加载条件下FGH96合金断裂时应变范围较小,反映了该材料具有高强度、低韧性的特点,且循环应变范围随应力水平的提高而增大;同一保载时间下,应变范围随循环次数的增加而增大,FGH96合金表现出明显的循环软化特性;不同保载时间下,应变范围随保载时间的增加而增加,且试样断裂前应变范围相应增大,说明保载时间的存在使得非弹性应变中的蠕变分量所占比例逐渐增大,加速了材料内部非弹性变形(塑性应变和蠕变)的累积,说明FGH96合金循环应变响应与保载时间具有较强的相关性。

图4 不同保载时间下应变范围-循环次数曲线

1.2.2 保载时间对疲劳-蠕变寿命的影响

图5给出了不同应力水平及保载时间下FGH96合金的疲劳-蠕变寿命。从图中可知:随着应力水平及保载时间的增加,FGH96合金的疲劳-蠕变寿命不断减小;当保载时间小于10 s时,疲劳-蠕变寿命下降较快;当保载时间大于10 s后,疲劳-蠕变寿命下降趋势变缓并趋于平稳。说明材料对保载时间比较敏感,随着保载时间的增加,每周次蠕变损伤所占比例逐渐增加,加剧了材料发生断裂,引起FGH96合金疲劳-蠕变寿命快速下降。但当保载时间达到一定数值时,疲劳损伤与蠕变损伤所占比例基本达到饱和,使得疲劳-蠕变寿命变化趋势基本稳定。

图5 不同保载时间下疲劳-蠕变寿命

2 基于循环应变特征的疲劳-蠕变寿命预测模型

由图4可知,随着保载时间的提高,FGH96合金循环应变范围也逐渐增大,表现出明显的循环软化特性。因此,选取循环应变范围作为损伤控制参量,并将其与保载时间及动态循环次数相关联,即

(1)

式中:D为损伤值;Δε为材料的动态应变范围;Δεf-c为材料的断裂应变范围;N为动态循环次数;th为拉伸保载时间。

当材料断裂时,D=1,即

Δε(Nf-c,th)=Δεf-c(th)

(2)

式中:Nf-c为材料的疲劳-蠕变寿命。

由于材料的应变范围-循环次数曲线接近于二次多项式,因此采用式(3)对其进行拟合:

Δε(N,th)=B2(th)N2+B1(th)N+B0(th)

(3)

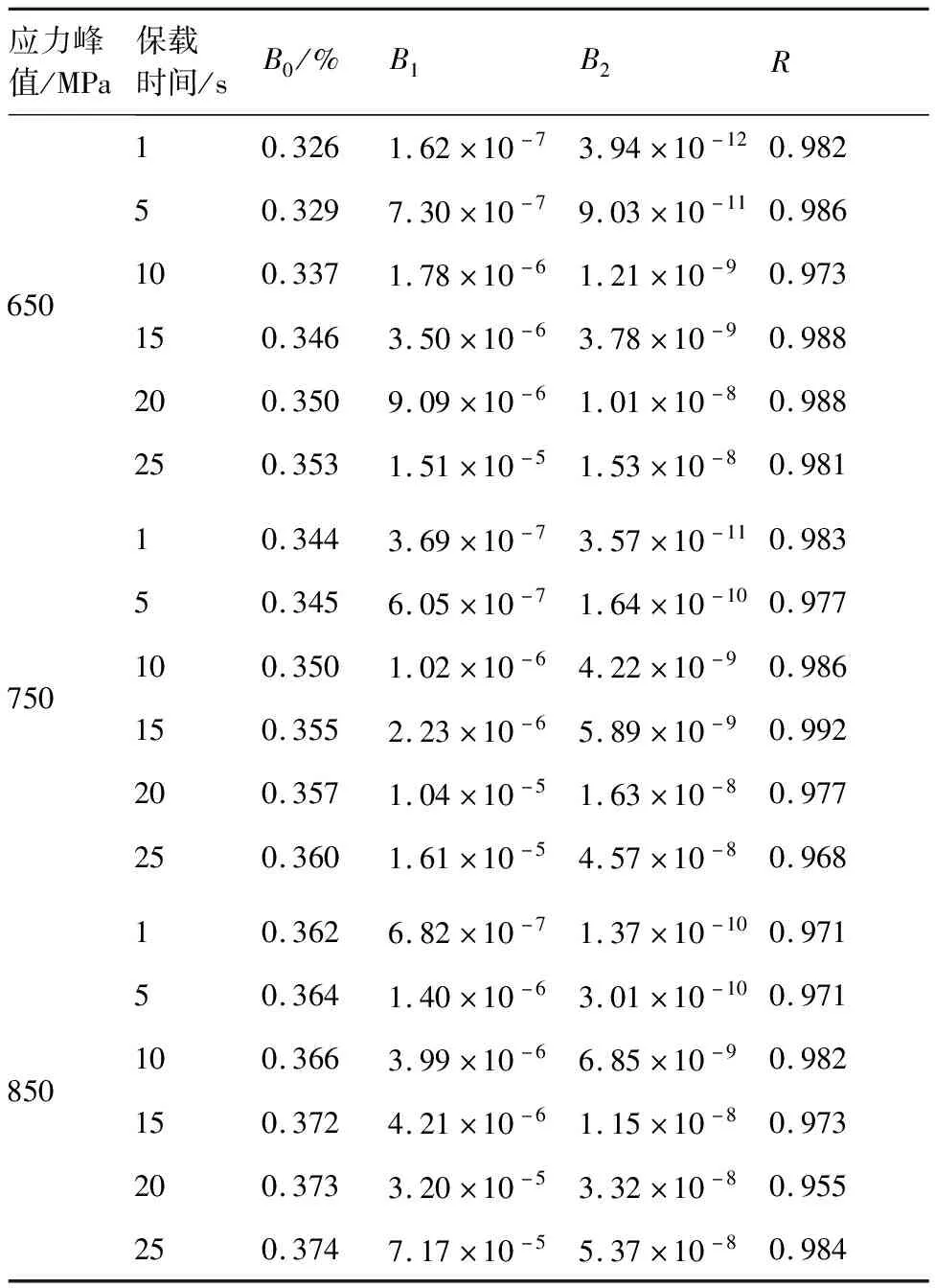

式中:B0、B1、B2为与保载时间相关的材料参数,表征了材料在不同保载时间下的软化趋势。各参数拟合结果如表2所示。

由表2可知,不同应力水平及保载时间下材料的应变范围-循环次数曲线拟合相关系数R均在0.95以上,说明式(3)能够较为准确地描述各保载时间下FGH96合金的循环软化行为。

表2 不同保载时间下应变范围-循环次数曲线拟合结果

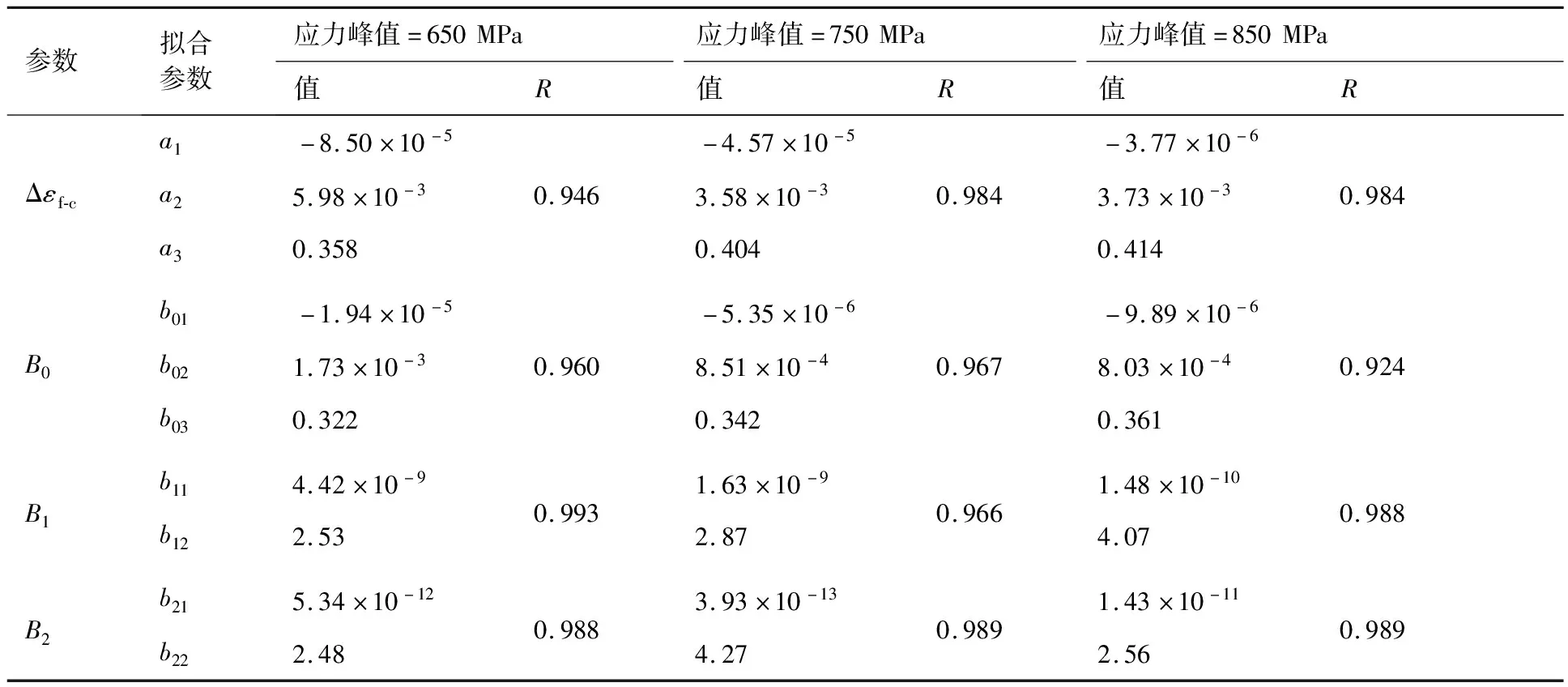

随着保载时间的改变,FGH96合金的断裂应变范围及循环软化趋势也在不断变化,可通过Δεf-c(th)、B0(th)、B1(th)及B2(th)进行表征,各参数拟合表达式为

(4)

(5)

B1(th)=b11thb12

(6)

B2(th)=b21thb22

(7)

式中:a1、a2、a3、b01、b02、b03、b11、b12、b21、b22为拟合参数。

不同应力水平及保载时间下的断裂应变范围Δεf-c及参数B0、B1、B2与保载时间th的拟合结果如图6和图7所示。

由图6和图7可知,不同应力水平及保载时间下材料断裂应变范围Δεf-c及参数B0、B1、B2与拟合结果基本吻合,拟合相关系数R均在0.92以上。式(4)~式(7)各项系数拟合结果如表3所示。

表3 Δεf-c及B0、B1、B2相关系数

图6 不同保载时间下断裂应变范围

图7 寿命预测模型参数

由图5可知,当保载时间增加到一定程度时,材料的疲劳-蠕变寿命逐渐趋于稳定,说明当保载时间增加到某个阈值时,材料的断裂应变范围达到最大并在此后不再增加,因此当保载时间th达到某个阈值tm时,有:

Δεf-c=Δεf-c(tm)

将式(3)改写为

(8)

将式(2)代入式(8),得到基于循环应变特征的FGH96粉末高温合金疲劳-蠕变寿命预测模型:

Nf-c(th)=

(9)

3 模型的评估

为评估模型对已消耗寿命的跟踪效果以及寿命预测的精度,分别选取寿命分散带ΔN及预测标准差SN作为评估其跟踪及预测优劣的指标[5]:

(10)

(11)

式中:Np为预测寿命;Ne为试验寿命;n为数据点个数。

3.1 消耗寿命跟踪评估

以650 MPa下的试验数据为例,首先将式(9)中的Δεf-c(th)替换为各保载时间下试验寿命的40%、60%及80%时所对应的应变范围,然后利用式(9)对上述应变范围所对应的循环次数进行预测,并与实际应变范围下所对应的试验循环次数进行对比,结果如表4所示。

表4 消耗寿命跟踪评估

结果表明:给定应变范围下的预测循环次数均位于±2倍分散带之内,预测标准差小于0.2,说明式(9)对不同保载时间下FGH96合金的动态循环软化特性具有较好的跟随性,能够实现不同保载时间下消耗寿命的实时监控。

3.2 寿命预测精度评估

为评估本文模型的预测精度,选取工程上常用的几种寿命预测模型:SRP模型、TS-SRP模型、SWT(Smith-Waston-Topper)模型以及Manson-Halford模型,与本文模型进行对比。上述4种寿命模型表达式为

①SRP模型[20]:

(12)

②TS-SRP模型[20]:

(13)

③SWT模型[27]:

(14)

④ Manson-Halford模型[28]:

(15)

式中:Δεi为非弹性应变范围;Δεt为总应变范围;A、β1为SRP模型材料参数;B、C、β2、β3为TS-SRP模型材料参数;σmax为应力峰值;σm为平均应力;εa为应变幅值;σ′f、ε′f分别为疲劳强度系数和疲劳延性系数;E为弹性模量;b、c分别为疲劳强度指数和疲劳延性指数。其中,参数b、c通过改进的通用斜率法[29]获得;参数σ′f、ε′f利用文献[18]提出的方法获得;参数A、B、C、β1、β2、β3参考文献[20]中的方法获得。

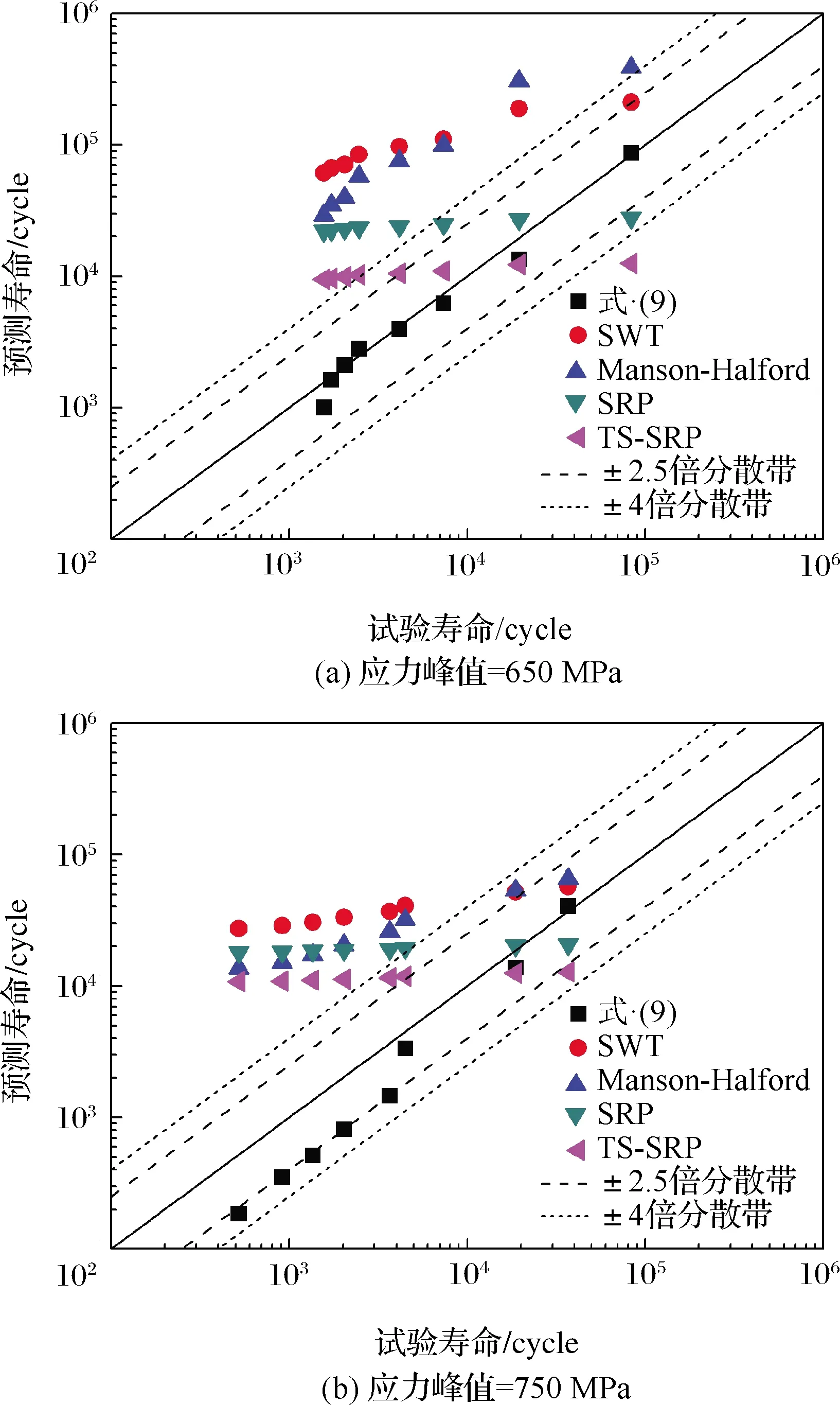

分别利用式(9)及SRP模型、TS-SRP模型、SWT模型以及Manson-Halford模型,对不同应力水平及保载时间下FGH96合金疲劳-蠕变寿命预测精度进行评估。不同模型寿命预测结果如图8 和表5所示。

表5 寿命预测标准差

图8 不同模型寿命预测分散带

结果表明:式(9)寿命预测结果基本上落在±2.5 倍分散带之内,预测标准差均小于0.4,说明新模型对不同应力水平及保载时间下的疲劳-蠕变寿命具有较高的预测精度和稳定性;SWT模型和Manson-Halford模型未考虑蠕变损伤对材料的影响,仅当保载时间较小(<5 s)时预测效果较好,但随着保载时间增大,蠕变损伤所占比例逐渐增加,预测误差也随之变大,大部分预测结果位于±4倍分散带之外,且预测结果离散性较大;由于粉末高温合金强度高且塑性应变小,应变范围不易划分,导致SRP模型预测精度也比较低,预测结果基本位于±4倍分散带之外且标准差较大;TS-SRP模型将SRP模型中的非弹性应变范围修正为总应变范围,预测精度有所提高,预测结果基本落在±4倍分散带之内,但预测结果较为离散,预测稳定性较低。

4 结 论

1)开展了550 ℃时不同应力水平及保载时间下FGH96粉末高温合金的低周疲劳-蠕变试验,发现疲劳-蠕变交互作用下材料的循环应变范围随保载时间的提高而增大,表现出一定的循环软化;材料的疲劳-蠕变寿命随着保载时间的提高呈现出先快速下降后降速变缓的趋势。同时,应力水平的提高加剧了材料的内部损伤,缩短了其疲劳-蠕变寿命。

2)将FGH96粉末高温合金所表现出的循环软化特性视为一种损伤,提出了一种以循环应变范围作为损伤控制参量的疲劳-蠕变寿命预测模型,结合合理的参数确定方法,对不同应力水平及保载时间下FGH96粉末高温合金的疲劳-蠕变寿命进行了预测,并对其消耗寿命进行了动态跟踪。

3)与工程上常用的几种寿命预测模型相对比,本文模型综合考虑了载荷历程和保载时间对材料疲劳-蠕变寿命的影响,模型中相关参数的求解相对简单,寿命预测结果基本上位于±2.5倍分散带之内且数据分散性较小,预测效果较为理想。

4)限于试验条件和成本,本文仅选取某航空发动机高压涡轮盘寿命考核点(涡轮盘辐板与后封严篦齿根部的过渡圆角处)在最大飞行状态下的温度(550 ℃)作为典型试验温度,开展了该温度下FGH96粉末高温合金的循环软化特性建模及寿命预测研究。为增强模型的适用性,在下一步工作中将对多温度、多应力水平下的疲劳-蠕变寿命建模及预测开展进一步研究。此外,本文主要针对具有循环软化特性的材料开展了寿命建模方法研究,对于其他发生循环硬化或先循环硬化后软化的材料而言,也具有一定借鉴意义