求飞机结构真实腐蚀容限的原理和方法

张福泽

北京航空工程技术研究中心,北京 100076

众所周知,金属腐蚀容限Dc和日历寿命(使用时间)属于古老的腐蚀学科。五百多年来,腐蚀学科从微观到宏观已研究很深很透,各种论文如云似海。但由于影响金属腐蚀的因素多样且复杂,因此在国际腐蚀领域,一直致力于解决真实环境和受力的腐蚀损伤容限Dc和日历寿命确定问题,但至今仍未解决。如这2个难题不解决,就无法控制机件使用时间,致使在腐蚀环境下工作的金属机件无控制地使用,当机件的腐蚀损伤值大于腐蚀损伤容限Dc值,则会发生破裂或爆炸,甚至引起重大事故发生,造成经济损失和人员伤亡。距世界各国统计,每年由腐蚀造成的平均经济损失达GDP的3%左右。损失如此巨大,可见给出各种金属机件的腐蚀损伤容限Dc和使用日历寿命至关重要。只有解决以上2个难题,才能减少或避免因腐蚀造成的灾难事故和重大经济损失。

在国际上曾有多次(中国2次)因疲劳断裂问题引起飞机失事。科研人员通过理论计算和试验给出飞机疲劳寿命,并用此寿命指标控制飞机飞行时间,解决了上述问题。因腐蚀问题导致飞机失事问题,也应这样解决。但在国际上,一直无法给出飞机日历寿命,直接影响飞机使用和飞行安全,因此笔者才介入日历寿命研究。经过20余年研究,在国际上首先研究出一套较完整的确定机件日历寿命的理论和方法,研究相关成果都发表在《航空学报》上。为使读者便于查阅,现把相关内容和论文整理如下:

1)发现了金属和防护涂层的4条腐蚀规律线[1-4],为推导日历寿命公式打下基础。

2)研究出计算金属和防护涂层的日历寿命公式和确定方法[1-12]。

3)研究出金属机件总日历寿命和翻修期的计算公式和确定方法[13]。

4)研究出金属机件可靠性处理的原理和方法[14-15]。

5)研究出等腐蚀损伤三维温湿谱的编制原理和方法[16-22]。

6)研究出机件日历寿命的“区域定寿法”[23]。

7)通过多方面试验验证和一种飞机日历寿命计算,成功地验证了本套日历寿命确定理论和方法是正确的和可行的[18,24-26]。

上述研究成果,解决了机件日历寿命的理论计算和确定方法问题。但解决不了腐蚀损伤容限Dc取值问题。腐蚀损伤容限Dc是机件腐蚀损伤的控制标准。标准不准确,就无法给出准确的日历寿命,更无法制定腐蚀损伤的使用检查标准。

笔者认为,为了能获取准确的真实Dc值,在确定Dc时,必须把机件使用的真实环境参数和真实受力考虑进去,如:同一机件,在同一腐蚀环境下使用,受不同载荷作用,则有不同的腐蚀损伤容限Dc值;同一机件,在同一载荷作用下,受不同腐蚀环境的作用,也有不同的腐蚀损伤容限Dc值;同样,同一机件的疲劳寿命和日历寿命,也有各自的腐蚀损伤容限Dc值。这些客观存在的因素,在确定腐蚀损伤容限Dc值时必须考虑,否则,给不出机件在不同状态下使用的真实腐蚀损伤容限Dc值。但至今,在国际机械和腐蚀领域尚没有这方面的研究成果发表。

本文针对上述国际未解决的问题进行了如下研究:①受静载荷机件的腐蚀损伤容限;② 受疲劳载荷机件的腐蚀损伤容限;③ 同时受静载荷和疲劳载荷作用机件的腐蚀损伤容限;④ 同一机件的疲劳寿命与日历寿命皆安全的腐蚀损伤容限;⑤ 同一机件的疲劳寿命与日历寿命的匹配设计、匹配使用、以及它们确定的程序等。

1 受静载荷机件的腐蚀损伤容限Dc的求解原理和方法

1.1 求解原理

1)假设

① 机件受静载荷作用,其工作应力为σ,容限应力为σp,破坏应力为σb;

② 机件在腐蚀环境下使用,腐蚀损伤为D,腐蚀损伤容限为Dc。

2)机件的工作应力σ分析

① 机件随腐蚀损伤D的增加,工作应力σ增加,当σ增至容限应力σp时,不允许再腐蚀;

② 机件腐蚀工作应力σ超过容限应力σp,再腐蚀会使σ很快达到机件极限破坏应力σb,使机件破裂。

3)机件腐蚀损伤D分析

① 机件未腐蚀时,腐蚀损伤D=0;

② 机件随着腐蚀时间H的增加,腐蚀损伤D随之增加;

③ 机件随着腐蚀时间H的增加,当D=Dc时,不允许再腐蚀,Dc为该机件的腐蚀损伤容限值。

4)D与σ的综合分析

① 机件某部位的工作应力σ与承载面积S的关系曲线

现假设机件受静载荷P作用,P=1 000 kg,承载面积S=100 cm2,并令S以10%的梯度递减,计算递增的σ,如表1所示,并据此作出机件受静载时的σ-S分布曲线,如图1所示。

表1 机件受单向拉力P=1 000 kg承载面积S=100 cm2的σ-S值

从图1分析出,在机件受载不变情况下,机件的应力σ随承载面积S递减而增加;在S递减至60%之前,σ随S的增长规律是比较缓慢的,而且σ与S近似呈线性增长关系;当S从20%降至10%时,则σ从50 kg/cm2急升至100 kg/cm2,即面积S降低10%,应力σ提升了一倍。可以说,这段曲线呈指数式增长。这说明剩余面积较小时,再降低同等面积会引起应力急剧增加,直至极限破坏应力σb,引起机件破裂失效。

图1 受静载荷机件的应力随承载面积减小的分布曲线

由这条σ-S分布曲线得出:在确定腐蚀损伤容限时,不能在指数增长区中确定,要在线性区确定腐蚀损伤容限值。

② 机件同一部位的腐蚀损伤D与应力σ关系曲线

机件同一部位的腐蚀损伤D由轻到重,会引起该部位的承载面积S由大变小,即工作应力σ由小变大,由此可得:机件的σ随D增大而增大,对不同腐蚀材料的D与σ的分布曲线可能有所不同,但机件的工作应力σ随腐蚀损伤D增长而提高的总趋势是一致的。σ与D的这种变化曲线在文献[25]中给出例证。

文献[25]在LY12CZ铝合金腐蚀坑深度t与腐蚀坑周边应力σ的研究中,给出图2的分布曲线。图2的纵坐标是腐蚀周边最大应力σ,横坐标是腐蚀坑平均深度t除以试件厚度H1的比值t/H1。从图2看出,应力σ随腐蚀坑深度提高而提高的总趋势是存在的,但曲线在不同发展阶段,其速率是不同的:在t/H1等于1/5之前,腐蚀坑应力σ随腐蚀坑深度的变化速率比较平缓,而且近似直线,之后则速率急剧增大。这说明,LY12CZ铝合金的腐蚀损伤D与工作应力σ的关系,基本符合图1的分布规律,即图1与图2曲线前中段,都近似线性曲线。本文需要的也是这段线性曲线。

图2 LY12CZ铝合金腐蚀坑应力随t/H1减小的分布曲线

5)求解

众所周知,受静载荷作用的机件,它的设计极限应力是σb(破坏应力),属于机件使用安全规范规定,它的使用容限应力σp=σb/f(f是安全系数)。机件在使用过程中,其工作应力一般要小于或等于σp,因此σp是确定腐蚀损伤容限的强度容限指标。

通过上述图1的应力σ随承载面积S减小的曲线研究和图2的金属腐蚀损伤D(腐蚀坑平均深度)与应力变化曲线分析,可以得出:无论是机件面积S减少,还是机件腐蚀损伤D增加,都会引起应力的增长,在面积S减少或腐蚀损伤D增加的前中期,应力σ随D(或S)的变化速率比较缓慢,其变化曲线近似直线。由此可以推断:某些受静载荷的机件,在腐蚀的前中期,其应力σ与腐蚀损伤D存在如图3的线性关系。

图3 受静载机件在腐蚀前中期的腐蚀损伤与应力的关系曲线

有了图3的曲线,再根据受静载荷关键机件的容限应力σp,便可求出受静载荷机件的腐蚀损伤容限Dc,如图3箭头所示。

1.2 求解方法与步骤

1)按文献[16]编谱原理,编制真实使用环境的等损伤高温湿谱。

2)统计或实测真实使用环境的各种介质并配制一级高浓度d1。

3)模拟关键机件,制造可用于腐蚀和受静载荷的试验件。如果求腐蚀损伤容限的机件,已有某种损伤和缺陷,在制造试件时要模拟。共4组试件,每组3个试件。

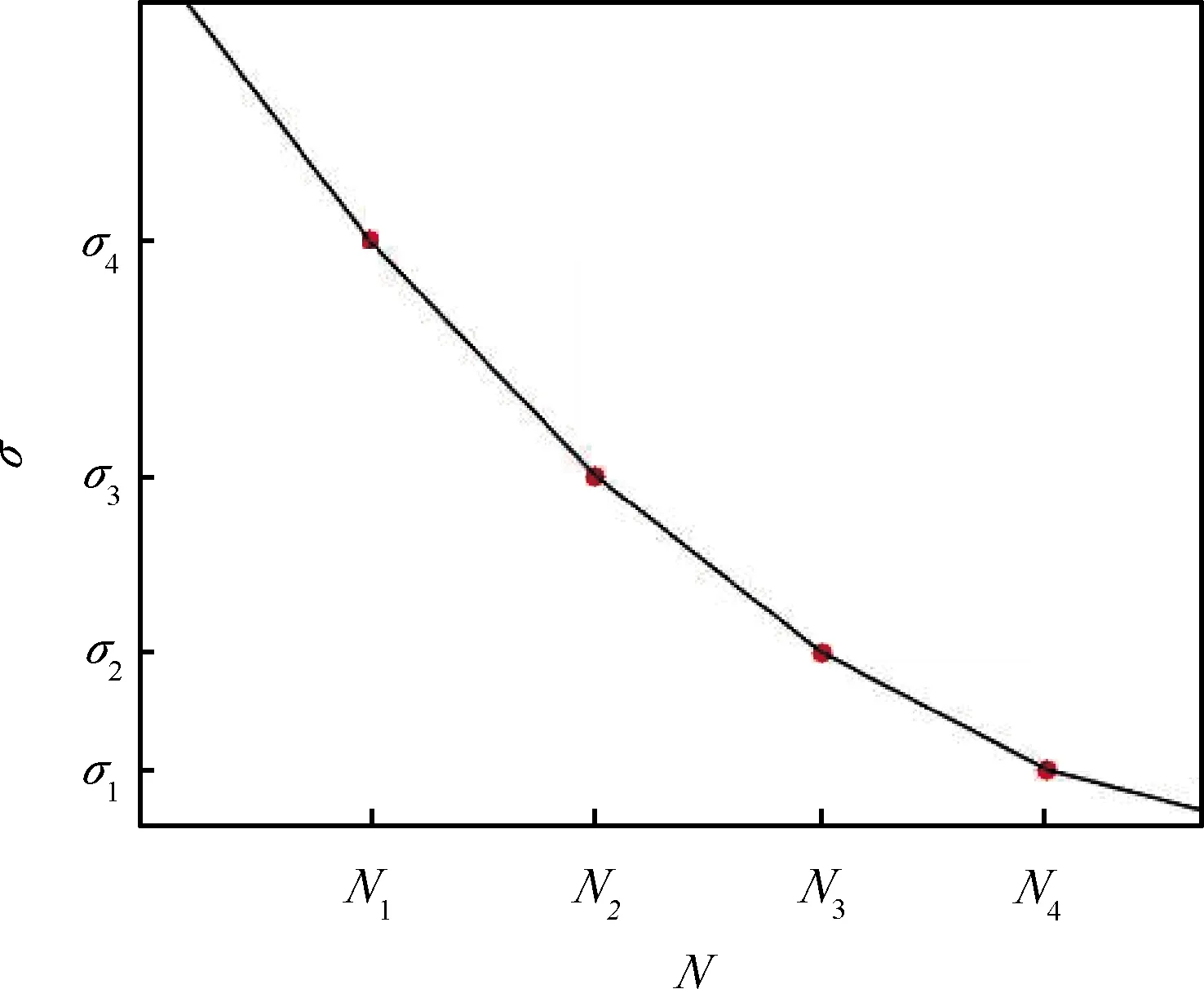

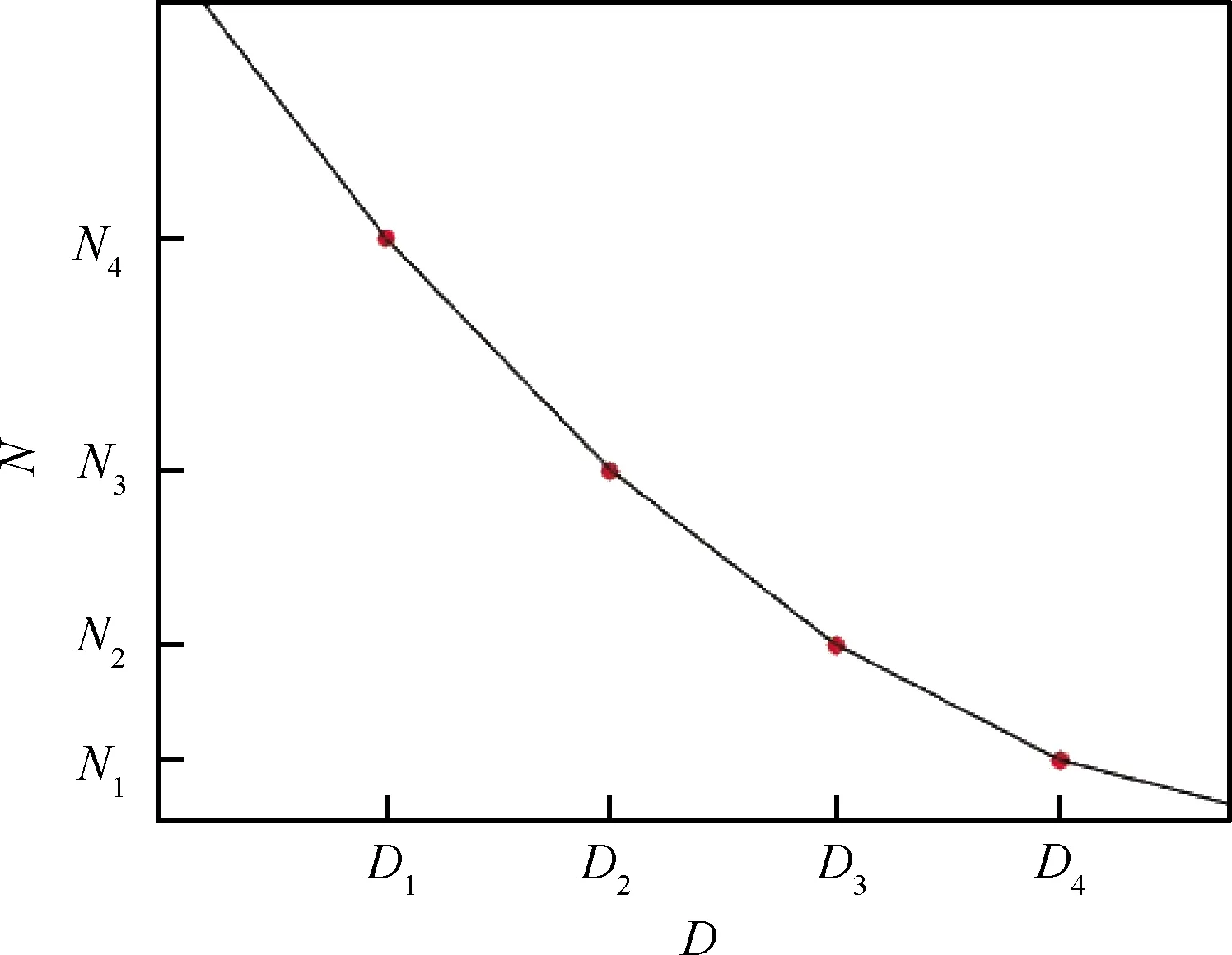

4)用等损伤高温湿谱和一级高浓度d1进行静载荷和腐蚀试验,这个试验对不同腐蚀速率的材料要进行不同试验时间,其中:t1 ① 一组试件的每个试件,用等损伤高温湿谱和一级高浓度d1,进行t1个谱块的静载荷和腐蚀试验后,再进行腐蚀损伤D′1测量,最后拉断试件,测出断裂应力σ1。 ② 一组试件的每个试件,用等损伤高温湿谱和一级高浓度d1,进行t2个谱块的静载荷和腐蚀试验后,再进行腐蚀损伤D′2测量,最后拉断试件,测出断裂应力σ2。 ③ 一组试件的每个试件,用等损伤高温湿谱和一级高浓度d1,进行t3个谱块的静载荷和腐蚀试验后,再进行腐蚀损伤D′3测量,最后拉断试件,测出断裂应力σ3。 ④ 一组试件的每个试件,用等损伤高温湿谱和一级高浓度d1,进行t4个谱块的静载荷和腐蚀试验后,再进行腐蚀损伤D′4测量,最后拉断试件,测出断裂应力σ4。 ⑤ 检验σ-D曲线关系,若非近似线性关系,可通过调整腐蚀时间再试。 ⑥ 用文献[5]中“3等线”原理,求使用环境(d=1)的腐蚀损伤:D1=D′1/d1、D2=D′2/d1、D3=D′3/d1、D4=D′4/d1。 5)用σ1、σ2、σ3、σ4和D1、D2、D3、D4,绘制σ-D曲线,如图3。 6)用关键机件的容限应力σp求腐蚀损伤容限Dc,如图3箭头线所示。 1)假设 ① 机件受疲劳载荷作用,其工作应力为σi,疲劳寿命为Ni,总疲劳寿命为Np。 ② 机件在腐蚀环境下工作,其腐蚀损伤为D,腐蚀损伤容限为Dc。 2)机件某一部位的工作应力σ与疲劳寿命N的关系曲线 根据疲劳领域的公认结论:即机件的工作应力σi与疲劳寿命Ni存在如图4的σ-N曲线,即统称S-N曲线。 3)机件某一部位的工作应力σ与腐蚀损伤D关系曲线 根据本文1.1节的研究结论:在机件工作应力σ与腐蚀损伤D的分布曲线中,前中期的σ与D曲线,呈近似线性关系,如图5所示。 4)机件的疲劳寿命N与腐蚀损伤D的关系曲线 ①N与D曲线 现假定图4和图5中的应力σ1、σ2、σ3、σ4是同一机件同一部位的4级工作应力。用这组应力σi,分别在图4和图5的曲线中,找出对应的Ni与Di值,由此可得图6的疲劳寿命N与腐蚀损伤D的对应曲线关系图。这说明同一部位的腐蚀损伤D大,则寿命N低,D小则N大。 图4 σ-N分布曲线 图5 σ-D关系曲线 图6 N-D关系曲线 ②N与D曲线的试验例证 本文把文献[25]中第7页上的疲劳试验寿命与腐蚀损伤关系图,转化为图7的疲劳试验寿命N与腐蚀损伤D的关系曲线,图7上的数据为原图的数据。其中:a点是一组未腐蚀(D=0)试件的疲劳试验平均寿命;b、c两点是两组试件分别进行20天的40 ℃和60 ℃的腐蚀试验后的疲劳试验平均寿命。 从图7的a-b-c试验曲线看出,它的分布规律与图6的论证曲线分布规律是一致的,这说明同一腐蚀疲劳部位的腐蚀损伤D与疲劳寿命N存在图6的分布关系。 图7 腐蚀试件的N-D关系曲线 5)求Dc 再根据图6的疲劳寿命N与腐蚀损伤D的关系曲线,便可求出机件在总使用寿命Np下的腐蚀损伤容限值Dc,如图8所示。 图8 用总疲劳寿命求损伤容限示意图 1)用文献[16]的编谱原理,编制真实环境的等损伤高温湿谱。 2)统计或实测真实环境的各种介质,并配制一级高浓度d1。 3)编制疲劳关键件的疲劳载荷谱,可用机件疲劳定寿的载荷谱,但要与温湿谱配套,如各1年的谱。 4)模拟疲劳关键件,制作可进行腐蚀和疲劳试验的试件。如果求腐蚀损伤容限的机件有初始损伤,在制作试件时要模拟。 5)求使用环境(d=1)的腐蚀损伤: ① 对一组3个试件,用等损伤高温湿谱和一级高浓度d1,进行t1个谱块的腐蚀试验,在试验中还要用与t1配套的疲劳载荷谱,在0.5t1处,进行疲劳试验。然后进行平均腐蚀损伤D′1测量。 ② 对一组3个试件,用等损伤高温湿谱和一级高浓度d1,进行t2个谱块的腐蚀试验,在试验中还要用与t2配套的疲劳载荷谱,在0.5t2处,进行疲劳试验。然后进行平均腐蚀损伤D′2测量。 ③ 对一组3个试件,用等损伤高温湿谱和一级高浓度d1,进行t3个谱块的腐蚀试验,在试验中还要用与t3配套的疲劳载荷谱,在0.5t3处,进行疲劳试验。然后进行平均腐蚀损伤D′3测量。 ④ 对一组3个试件,用等损伤高温湿谱和一级高浓度d1,进行t4个谱块的腐蚀试验,在试验中还要用与t4配套的疲劳载荷谱,在0.5t4处,进行疲劳试验。然后进行平均腐蚀损伤D′4测量。 ⑤ 用腐蚀“3等线”原理,求使用环境(d=1)的腐蚀损伤:D1=D′1/d1、D2=D′2/d1、D3=D′3/d1、D4=D′4/d1。 6)求D1、D2、D3、D4对应的疲劳寿命N1、N2、N3、N4 ① 对一组5个试件,用使用环境浓度(d=1)和等损伤高温湿谱,进行t1个谱块的腐蚀试验,在试验中还要用与t1配套的疲劳载荷谱,在0.5t1处,进行疲劳试验。然后,用同一载荷谱进行疲劳断裂试验,测出疲劳寿命N1。 ② 对一组5个试件,用使用环境浓度(d=1)和等损伤高温湿谱,进行t2个谱块的腐蚀试验,在试验中还要用与t2配套的疲劳载荷谱,在0.5t2处,进行疲劳试验。然后,用同一载荷谱进行疲劳断裂试验,测出疲劳寿命N2。 ③ 对一组5个试件,用使用环境浓度(d=1)和等损伤高温湿谱,进行t3个谱块的腐蚀试验,在试验中还要用与t3配套的疲劳载荷谱,在0.5t3处,进行疲劳试验。然后,用同一载荷谱进行疲劳断裂试验,测出疲劳寿命N3。 ④ 对一组5个试件,用使用环境浓度(d=1)和等损伤高温湿谱,进行t4个谱块的腐蚀试验,在试验中还要用与t4配套的疲劳载荷谱,在0.5t4处,进行疲劳试验。然后,用同一载荷谱进行疲劳断裂试验,测出疲劳寿命N4。 注:腐蚀试验时间t1 7)用测出的N1、N2、N3、N4和D1、D2、D3、D4绘制N-D曲线,如图6。 8)用关键机件的总疲劳寿命Np求腐蚀损伤容限Dc,如图8箭头线示意。 1)用本文2.2节的方法,求d=1情况下的腐蚀+疲劳损伤D1、D2、D3、D4,再用对应的试验时间H1、H2、H3、H4,绘制腐蚀+疲劳的H-D曲线[5],如图9。 2)寻找使用环境和受力基本一致并退役的同类机件,利用它的服役日历年限Y,或用日历寿命指标Y。 3)在图9的H-D曲线上,由Y求Dc(箭头线所示)。这个Dc值虽然不是准确值,但有参考价值。 图9 腐蚀+疲劳的H-D曲线 注意:上述方法,还适合纯腐蚀(不受力)机件腐蚀容限的近似确定,但在测试H-D曲线中,要删除疲劳载荷的作用。 本来这个问题是很复杂无解的难题,但有了本文前述研究结论,这个难题便迎刃而解。 1)分别求同一机件在静载荷作用下和疲劳载荷作用下的腐蚀损伤容限D′c和Dc,具体求法如前述,此处不赘述。 2)比较D′c和Dc,小者为该机件的腐蚀损伤容限值。 受疲劳载荷作用的机件又在腐蚀环境下工作,因此它既有疲劳寿命又有日历寿命。这2种寿命分别由疲劳领域和腐蚀领域给出,怎样保证由不同领域给出的不同寿命皆安全呢?这是使用部门长期期盼解决、设计部门追求解决、研究部门探索解决的国际难题。 本文通过机件腐蚀损伤容限研究,把这个难题解决了。它的原理就是:用机件的总疲劳寿命确定该机件的腐蚀损伤容限Dc,用这个Dc值和相应计算公式[5,6,13],求出该机件的总日历寿命。这个总日历寿命与总疲劳寿命都是安全的。 1)用真实使用载荷谱,通过疲劳试验给出机件的总疲劳寿命Np。 2)求总日历寿命Y ① 用真实使用载荷谱和温湿谱通过腐蚀试验和疲劳试验,绘制出N-D曲线,如图6。 ② 在N-D曲线上,用Np求出腐蚀损伤容限Dc,如图8所示。 ③ 用Dc和式(1)[5],计算出机件纯金属部件日历时间λc (1) 式中:λc为机件纯金属部分的腐蚀时间(年);λt为用温湿谱试验的循环周数,即腐蚀时间(年);Dc为金属腐蚀损伤容限值;dt为试验介质溶液浓度。 ④ 用λc和式(2)[13],算出机件的总日历寿命 Y=(n+1)λm+λc (2) 式中:Y为机件总日历寿命(年);λm为防护层一次有效时间(年)[6];λc为机件纯金属腐蚀到Dc的腐蚀时间(年);n为机件翻修次数。 3)Np与Y皆安全分析 从式(2)分析,λm是防护层一次有效时间,即在λm有效期内金属不腐蚀。金属不腐蚀,就不会影响疲劳寿命Np,因此(n+1)λm项只影响机件总日历寿命Y,不影响机件的总疲劳寿命Np,因此总日历寿命Y中,只有纯金属腐蚀时间λc与总疲劳寿命Np相关联,只要λc安全,Np就安全。 由于总日历寿命Y中的λc是由金属腐蚀损伤容限Dc和式(1)计算出来的,而Dc又是由总疲劳寿命Np和N-D曲线确定的,因此,Dc是λc与Np的中间“协调员”。只要机件在使用中的金属腐蚀损伤值Dt≤Dc,则λc与Np皆安全,即Y与Np皆安全。 这样确定日历寿命,不仅保证Np与Y皆安全,而且保证Np不损失,这体现出,用Np确定Dc的科学性和优越性。 1)Np分析 在机件的用材、结构和疲劳载荷不变情况下,机件的总疲劳寿命Np通过试验给出后,不经过延寿,是不允许改变的。即机件的总疲劳寿命Np(小时)是定值。 2)Y分析 由总日历寿命计算式(2)分析,式中λc是机件纯金属腐蚀到容限值Dc的腐蚀时间(年),在腐蚀环境不变情况下,一般λc为定值。式(2)中的(n+1)λm项,λm是机件防护层一次有效时间(年),n是机件翻修次数。λm和n在机件翻修中是可变的,总日历寿命Y长或短可通过提高或降低λm来实现,也可以增加或减少翻修次数来达到。即机件的总日历寿命Y是可调整的。 3)Np与Y匹配设计和使用 从理论上讲,Np是定值,它可通过平均使用强度(每年使用小时数)换算出总使用年限Y0,在机件总日历寿命Y的设计中,通过调整式(2)中的λm或n,使Y=Y0,从而实现同一机件的总疲劳寿命Np与总日历寿命Y的匹配设计。 总疲劳寿命Np的使用年限与机件使用强度有关,使用强度高,则使用年限低,使用强度低,则使用年限就高,导致机件的总疲劳寿命Np的使用年限与总日历寿命Y出现不匹配,为此,机件在使用中,要注意调节使用强度,使Np的使用年限尽量与Y匹配使用。 关于同一机件的Np与Y确定的先后顺序问题,从本文对金属腐蚀损伤容限研究上分析,它们确定的先后顺序是:首先确定Np,根据Np和N-D曲线,确定出腐蚀损伤容限Dc。再根据Dc,计算出金属腐蚀时间λc。有了λc、防护层一次有效时间λm和翻修次数n,便可计算出总日历寿命Y。这就是由Np到Y的先后程序。 1)通过静强度和腐蚀损伤D的综合研究,给出机件的工作应力σ与腐蚀损伤D的分布曲线。用这条曲线和机件的容限应力σp,可求得受静载荷机件的腐蚀损伤容限Dc。凡近似有σ-D分布曲线的材料都可用本方法求静载荷机件的腐蚀损伤容限Dc。由此Dc值和求Dc时的试验数据,用式(1),可计算出金属日历寿命λc,再用式(2),可计算出机件的总日历寿命和翻修日历寿命。 2)通过疲劳寿命N和腐蚀损伤D的综合研究,给出机件的疲劳寿命N与腐蚀损伤D的分布曲线,用这条曲线和机件的总疲劳寿命Np,便可求得受疲劳载荷机件的腐蚀损伤容限Dc。凡近似有N-D分布曲线的材料都可用本方法求受疲劳载荷机件的腐蚀损伤容限Dc。由该Dc值和求Dc时的试验数据,用式(1),可计算出金属日历寿命λc,再用式(2),可计算出机件的总日历寿命和翻修日历寿命。而且这个腐蚀损伤容限Dc值,可保证同一机件的总疲劳寿命和总日历寿命皆安全。同时,本文还研究给出同一机件的总疲劳寿命与总日历寿命的匹配设计、匹配使用和确定的先后程序等问题。 3)通过受静载荷机件和受疲劳载荷机件求腐蚀损伤容限的方法,解决了同时受静载荷和疲劳载荷作用机件的腐蚀损伤容限。 4)本文针对无总疲劳寿命的疲劳腐蚀机件,研究出近似求其腐蚀容限的方法。用这个方法,还可近似求纯腐蚀机件的腐蚀容限,但在测试H-D曲线时,要删除疲劳载荷的作用。 5)以求出的Dc为指标,用真实受力和腐蚀参数,通过试验或式(1)计算,可分别给出金属的日历寿命。 6)由于本文给出的各类腐蚀损伤容限值都是用机件真实使用参数通过试验给出的,因此它们是符合实际使用的真实值。有了这些真实腐蚀损伤容限值,再用本文前述的机件日历寿命确定的理论和方法,就可通过计算和试验确定出各种受力机件的日历寿命值,有了这个日历寿命指标,就可控制机件的使用年限,使机件使用年限永低于这个日历寿命值。有了真实腐蚀损伤容限,还可随时检查机件在使用中的腐蚀损伤值,控制它永小于腐蚀损伤容限Dc值。这样,机件在使用中,就不会因腐蚀发生事故,从而,就把世界各国一直未解决的难题解决了。这将对世界各国避免或减少因腐蚀造成的灾难事故和重大经济损失起重要作用。 7)本文以上研究结论,适用于大气环境、海洋环境、土壤环境和其他腐蚀环境使用的机件,但要遵循本文研究的规律曲线。2 受疲劳载荷机件的腐蚀损伤容限Dc的求解原理和方法

2.1 求解原理

2.2 求解方法和步骤

2.3 机件无总疲劳寿命Np,近似求腐蚀容限Dc的方法

3 同一机件同受静载荷和疲劳载荷的腐蚀损伤容限求法

4 用一个腐蚀损伤容限值保证同一机件的总疲劳寿命与总日历寿命皆安全的原理和方法

4.1 保证同一机件的总疲劳寿命与总日历寿命皆安全的原理

4.2 保证同一机件的总疲劳寿命Np与总日历寿命Y皆安全的方法

5 同一机件的总疲劳寿命Np与总日历寿命Y匹配设计、使用和确定先后程序

5.1 Np与Y匹配设计

5.2 Np与Y确定的先后程序

6 结 论