AF1410 钢电子束焊接接头的腐蚀行为

李 凯,付鹏飞,麻彦龙,刘凯歌,靳 磊

(1.中国航空制造技术研究院 表面工程技术研究室,北京 100024;2.中国航空制造技术研究院 高能束流加工技术重点实验室,北京 100024;3.重庆理工大学 材料科学与工程学院,重庆 400054)

0 引言

腐蚀的发生会显著降低金属材料的结构强度,对工程结构完整性带来极大危害。而且,相比于内陆环境,海洋环境具有更强的腐蚀性。因此,金属材料在海洋环境中更易遭到腐蚀而且腐蚀往往更加严重。随着航空器技术的发展,越来越多的航空器将面向海洋环境服役,对航空器结构材料的耐腐蚀性要求就越来越高[1]。

AF1410 钢是一种超高强度航空结构钢。虽然高强度铝、钛合金及复合材料等新型材料正迅速发展,但超高强钢以其自身的特点,在特定结构中依然具有无可替代的优势,因此在航空航天领域内仍旧得到广泛应用[2-3]。研究表明,AF1410 钢不仅具有高强度、高韧性等优异的力学性能,同时具有良好的加工性能和焊接性能[4-5]。由于AF1410钢的上述优点,故可用于损伤容限设计,并制造出高性能、高可靠性的长寿命飞机构件,尤其是具有边孔、拐角、沟槽、截面突变等各种应力或应变集中区的复杂承力件,例如起落架、水平梁、着陆钩、重要接头、承力框架等[6-7]。

在航空制造中,焊接是不可或缺的加工手段。采用焊接不仅可简化构件整体加工的工序,节省原材料,还可以提高生产效率。电子束焊具有能量密度高、熔深大、热影响区小、焊缝纯度高、焊接变形小、接头力学性能良好等优点,一直都是飞机、发动机重要零部件的首选焊接技术。然而,焊接过程中的一系列复杂非平衡物理化学过程,会造成焊缝和热影响区的化学成分不均匀、晶粒粗大和组织偏析等缺陷。组织和化学成分的不均匀会导致焊接接头各微区电极电位的差异,一旦暴露于腐蚀介质中就会组成腐蚀微电池,引起电极电位较负的微区发生阳极溶解,从而致使焊接接头成为金属构件的薄弱环节。因此,尽管在航空器中广泛存在采用电子束焊接的AF1410 钢结构,其在使用过程中面临的腐蚀破坏问题是材料研究工作者一直关注的热点[8-10]。

在此之前,许多学者的研究重点主要在AF1410 钢的织构、疲劳断裂性能和腐蚀冲击疲劳行为等方面。郝雪龙等[11-12]研究中性盐雾预腐蚀对AF1410 钢疲劳寿命的影响;刘建华等[8,10]研究AF1410 钢中性盐雾环境下的腐蚀行为和在3.5%NaCl(质量分数,下同)水溶液中的应力腐蚀行为;杨东方等[13]研究AF1410 的腐蚀冲击疲劳行为。然而,鲜见关于AF1410 钢电子束焊接接头的腐蚀行为研究报道[14];但是,如前所述,准确观测AF1410 钢电子束焊接接头的微观组织及其电化学行为,对于了解焊接部位的耐腐蚀性能和腐蚀机理,具有十分重要的理论和实际意义[14-15]。

本研究将AF1410 钢电子束焊接接头作为研究对象,研究焊缝区、热影响区和母材区之间微观组织的差异,分析各微区的电化学性能,并研究其在模拟海洋环境中(3.5%NaCl 溶液)的腐蚀行为,旨在为AF1410 钢电子束焊接接头在腐蚀工况下的应用储备理论基础和设计依据。

1 试验材料及方法

试验用材料为250 mm×120 mm×5 mm 的AF1410 超高强度钢,材料状态为锻后经正火+高温回火处理。采用中国航空制造技术研究院自主研制的电子束焊机对试板进行焊接。试板在焊前经退磁处理,利用钢丝刷进行机械打磨清除表面氧化皮,并用丙酮将焊接部位擦拭干净后,放置于真空样品室内进行焊接。分别采用偏转扫描和偏转扫描+修饰焊2 种工艺进行焊接,详细工艺参数见表1。

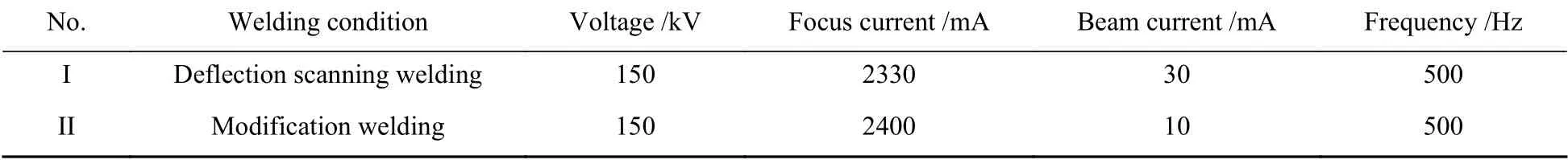

表1 AF1410 钢焊接及修饰焊工艺参数Table 1 Welding conditions for AF1410 steel

焊接后,参照HB 7608—1998 对焊缝进行100%X 射线质量检测,并选取部分检测合格样品按表2 所示热处理制度进行焊后热处理。

表2 焊后热处理制度Table 2 Post weld heat treatment system

将焊缝置于中心位置,制备尺寸为15 mm×10 mm×5 mm 的截面试样,经镶样、研磨,用粒径为0.05 μm 的抛光液进行最终抛光,并在10%硝酸酒精(质量分数)溶液中浸蚀,之后采用光学显微镜对焊缝组织形貌进行观测。电化学测试在电化学工作站上进行,采用三电极体系,Pt 为辅助电极,饱和甘汞电极(SCE)为参比电极,试样作为工作电极;按照ASTM B5—1994 标准来测量电子束焊接接头各微区的开路电位,并采用动电位扫描法测量相应微区的极化曲线,扫描速率为0.2 mV/s。另准备焊接接头试样在3.5%NaCl 溶液中进行浸泡试验,观察其腐蚀行为。浸泡2 h 后将样品取出,采用扫描电子显微显微镜及Oxford EDX 系统对腐蚀部位的形貌和化学成分进行观测和分析。

2 结果与讨论

2.1 宏观组织形貌观察

图1 为AF1410 钢采用2 种不同工艺进行电子束焊接的接头截面形貌,其中,图1a 为采用偏摆扫描电子束焊接工艺的接头,而图1b 增加了一道修饰焊工序。从图1 中可看出,采用偏摆扫描工艺焊接后的焊缝表面存在比较严重的塌陷和咬边缺陷;而增加修饰焊工序后,上述焊缝表面缺陷得到明显改善,而且焊缝表面宽度也存在明显增加。采用偏摆扫描工艺的焊缝上表面熔宽约为4.0 mm,背面熔宽约为1.4 mm,类似钉型形貌,焊缝与母材存在0.5 mm 塌陷、咬边缺陷。增加修饰焊工序后,焊缝上表面熔宽增加至约5.5 mm,焊缝表面的成形质量得到明显改善,符合HB 7608—1998 中规定的I 级焊缝标准。

另外,在图1b 中的顶部可明显看出更宽的修饰焊重熔区域。由于修饰焊采用散焦的工艺,电子束并未聚焦到试板上,而且采用更小的电子束束流;因此,只导致上表面部分发生熔化,使咬边、塌陷等缺陷得到改善。另外,在焊缝中部,存在明显的界线,上半部分焊缝更加明亮,而下半部分更暗淡。这可能与修饰焊过程中,在重熔区域下方只有部分金属受到电子束的热影响,金属发生固态转变,导致微观组织与焊缝下部存在明显差异,微观组织的差异导致其对光线的反射差异,因此光学照片存在明暗的不同。

图1 AF1410 钢电子束焊缝截面形貌Fig.1 Cross sections showing macrostructures of AF1410 joints

2.2 微观组织分析

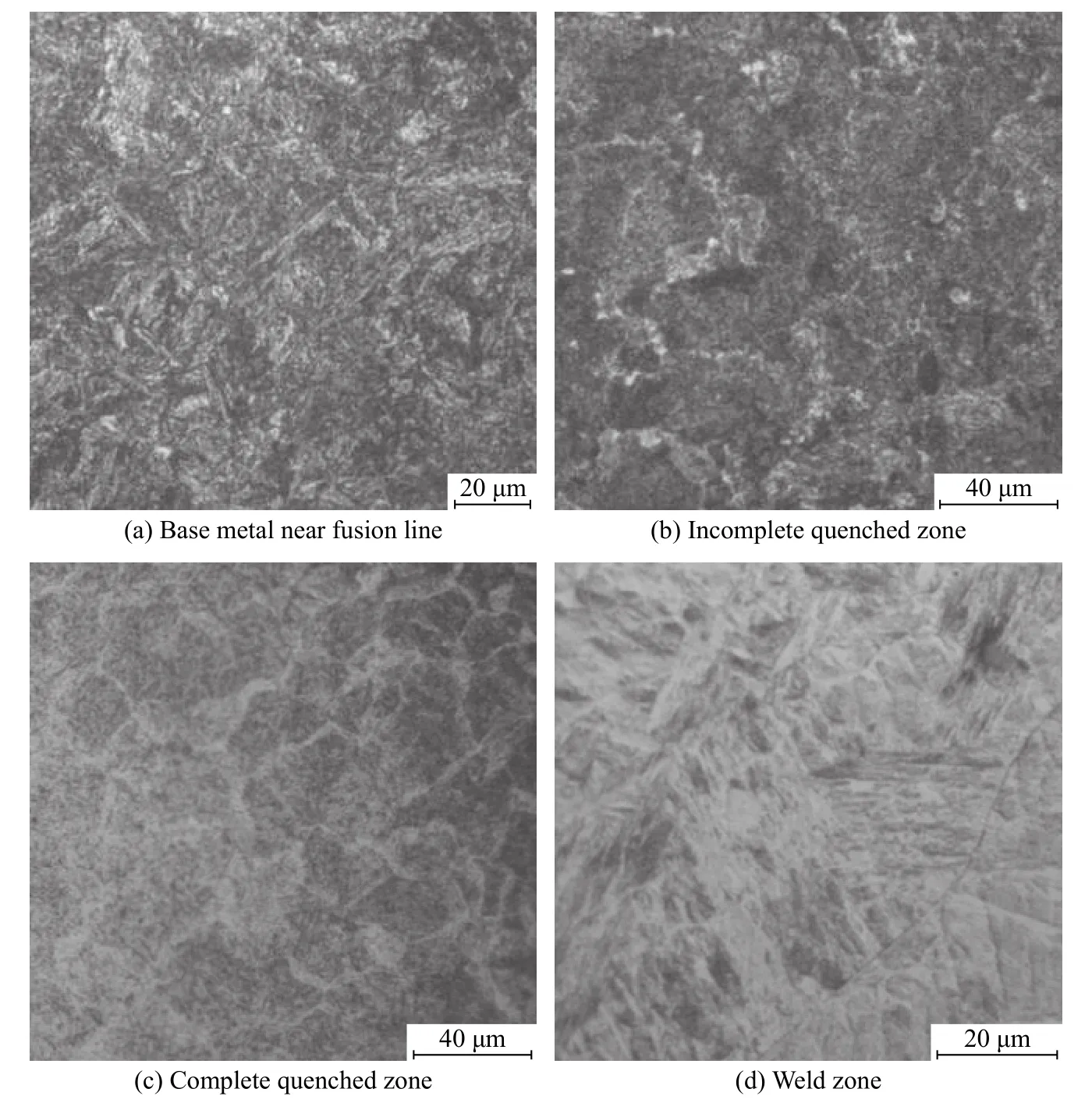

图2 为采用偏摆扫描工艺进行焊接的接头各微区的显微组织。图2a 为近缝母材区,母材区经过正火和高温回火预备热处理,主要为回火马氏体组织。图2b 为近母材的热影响区,该区的加热温度在Ac3~Ac1之间,在电子束焊接过程中的快速加热条件下,组织转变为奥氏体,而快速冷却过程中奥氏体转变为马氏体,并有部分残留的逆转奥氏体,从而形成马氏体和逆转奥氏体的混合组织。图2c 为近熔合线的热影响区,该区的加热温度处于固相线到Ac3之间,快速冷却时将形成马氏体,在焊缝附近的区域马氏体组织较粗大,而稍远离焊缝的区域则得到细小的马氏体组织。图2d为焊缝的组织,焊缝区主要由柱状树枝晶组成,主要为马氏体组织。

图2 AF1410 钢偏摆扫描电子束焊接接头各微区显微组织Fig.2 Microstructures of deflection scanning welded AF1410 joint

图3 为采用偏摆扫描+修饰焊工艺进行焊接的接头各微区的显微组织。图3a为近缝母材区,主要为回火马氏体组织。图3b 为近母材的热影响区,为不完全淬火区,主要为马氏体和逆转奥氏体的混合组织。图3c 为近熔合线附近的热影响区,为完全淬火区,组织为板条马氏体。图3d 为熔合线区域,左侧为热影响区,右侧为焊缝,热影响区中粗大的奥氏体晶界清晰可见,而焊缝中通过联生结晶形成的晶粒明显细化。图3e 为焊缝区,白色网状条纹为晶界残余奥氏体,EDX 能谱检测发现白色网状条纹Cr、Mo 元素的富集,这有利于马氏体转变温度Ms的降低和熔化金属快速凝固过程中奥氏体残留下来。焊缝区晶内为马氏体组织。

图3 AF1410 钢偏摆扫描+修饰电子束焊接接头各微区显微组织Fig.3 Microstructures of AF1410 joint by deflection scanning welding and modification welding

图4 为采用偏摆扫描+修饰焊工艺焊接的接头经过热处理后各微区的显微组织。从图中可以看出,经过焊后热处理后,焊缝、热影响区和母材之间的显微组织差异明显减小;主要为板条马氏体和残留奥氏体或逆转奥氏体。在焊后热处理过程中,母材、热影响区、焊缝区均经历奥氏体化的转为过程,在淬火的快速冷却过程中奥氏体组织转变成细小的马氏体,并有部分奥氏体来不及转变,则残留于材料中。在回火过程中,细小的马氏体长大成板条马氏体,残留奥氏体逐渐减少。在本研究采用的热处理过程中,也有可能发生少量的马氏体逆转变成奥氏体;因此,焊后热处理后的组织主要由板条马氏体和残留奥氏体或逆转奥氏体组成。

图4 AF1410 钢偏摆扫描+修饰电子束焊接接头热处理后各微区显微组织Fig.4 Microstructures of post weld heat treated AF1410 joint

2.3 电化学性能分析

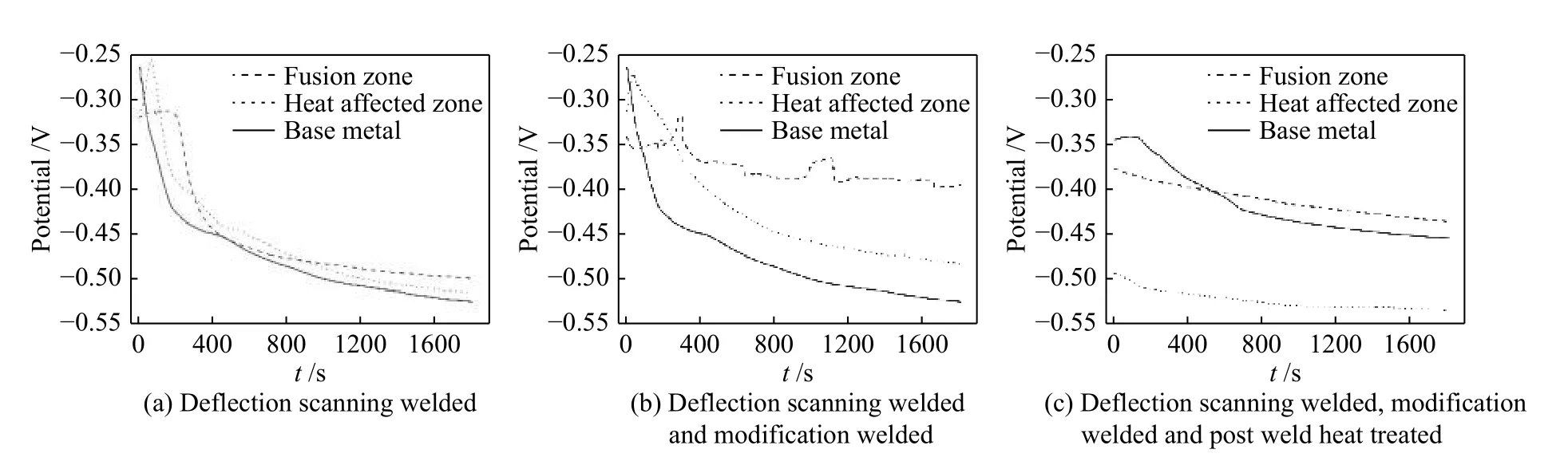

图5 为AF1410 钢电子束焊接接头各微区的开路电位(OCP)测试结果,其中,图5a 为偏摆扫描焊接工艺,图5b 为偏摆扫描+修饰焊工艺,图5c为偏摆扫描+修饰焊工艺后再进行焊后热处理。每个试样分别对焊缝区、热影响区和母材区的开路电位进行测试,测试时间均为30 min。

从图5a 中可以看出,采用偏摆扫描焊接的焊缝区、热影响区和母材区的开路电位均呈现整体下降趋势,而且在最初6 min 内下降较迅速,随着时间的延长,下降速率逐渐平缓。分析认为,当焊接接头浸泡于NaCl 溶液中,由于Cl−的穿透作用,导致钢表面的钝化膜遭到破坏,使基体直接与NaCl 溶液接触,增大腐蚀发生的倾向性,开路电位随之下降。在最初的6 min 内,这种现象尤为明显,说明此阶段钝化膜遭到比较严重的破坏,基体与NaCl 溶液的腐蚀比较剧烈。而随着时间的延长,产生的腐蚀产物逐渐覆盖于样品表面,一定程度上阻碍基体与NaCl 溶液的接触,从而减缓腐蚀速率,开路电位随着时间的下降趋势也变得更加平缓。

图5 AF1410 钢电子束焊接接头开路电位Fig.5 Open circuit potential curves of AF1410 joints

图5a 中的开路电位曲线显示,在最初的3 min内,母材的开路电位迅速下降,随后下降速率较为平稳。焊缝区的开路电位在最初的3 min 内稳定于−320 mV 左右,从第3 分钟开始迅速下降至−450 mV 左右,在第6 分钟后下降速率变缓,并逐渐稳定。而热影响区的开路电位在最初的3 min内,首先迅速上升,然后迅速下降,从第3 分钟开始以比较稳定的速率下降。分析认为,热影响区在浸蚀初期就发生比较剧烈的腐蚀,产生的腐蚀产物覆盖于样品表面,阻碍腐蚀的继续发生,因此出现开路电位迅速上升的过程。而后随着腐蚀产物的剥落,开路电位又迅速下降。而焊缝区在最初3 min 内开路电位比较稳定的原因可能是腐蚀产物的覆盖和剥落处于动态平衡中,所以未出现开路电位的急剧升高和下降。

在图5b 中可以看出,采用偏摆扫描+修饰焊工艺的焊接接头,其母材和热影响区的开路电位变化趋势与图5a 中所示变化趋势相似。在浸泡初始阶段,热影响区的开路电位迅速上升,再逐渐下降至−480 mV。这说明,采用该工艺焊接的热影响区在浸泡初始阶段就发生剧烈腐蚀,腐蚀产物一定程度上阻碍腐蚀的继续进行;但是,该样品焊缝区开路电位的变化趋势存在明显差异。在30 min浸泡全周期内,焊缝区的开路电位存在较大波动,而且30 min 后开路电位比焊缝区和母材的开路电位也更高。

从图5c 中可以看出,经过热处理后,采用偏摆扫描+修饰焊工艺的焊接接头各微区的开路电位变化趋势发生显著改变。母材的开路电位在浸泡初期稍有上升,这说明母材在浸泡初期发生腐蚀产生的腐蚀产物一定程度阻碍腐蚀的进行。浸泡初期,母材的开路电位先上升后逐渐下降。而且,前10 min 内的下降速率较快,10 min 以后,下降速率显著减缓。在30 min 浸泡全周期内,热影响区和焊缝区的下降速度比较均一,持续处于平缓状态。热影响区的开路电位从−490 mV 逐渐下降至−530 mV,而焊缝区的开路电位从−380 mV 逐渐下降至−430 mV。浸泡30 min 后,焊缝和母材的开路电位比较接近,而热影响区的开路电位相较前两者低得多。

图6 为AF1410 钢电子束焊接接头各微区的动电位扫描极化曲线测试结果。不同工艺的接头试样分别测试焊缝区、热影响区和母材区的动电位扫描极化曲线。

从图6a 中可以看出,采用偏摆扫描工艺获得的接头各微区的自腐蚀电位从高至低依次为母材、焊缝区、热影响区。母材和热影响区的腐蚀电流密度比较接近,而缝区的腐蚀电流密度比前两者稍高。从极化曲线的结果可知,热影响区发生腐蚀的倾向性最高,焊缝区次之,母材在三者中最不易发生腐蚀。这与开路电位结果中预测的热影响区和焊缝区均出现大量腐蚀产物的结果是一致的。

从图6b 中可以看出,采用偏摆扫描+修饰焊工艺获得的接头各微区的自腐蚀电位从高至低也依次为母材、焊缝区、热影响区。热影响区的自腐蚀电位较图6a 中下降很多。另外,该样品各微区的腐蚀电流密度比较接近。但是,从极化曲线中可以看出,焊缝区在阳极极化过程中存在一个钝化区,这说明焊缝区浸泡于NaCl 溶液中时会发生钝化,这与开路电位中所示电位一直保持较高的结果是一致的。而从此极化曲线结果也可以看出,热影响区是三者中最容易发生腐蚀的微区,腐蚀最剧烈。

从图6c 中可以看出,采用偏摆扫描+修饰焊工艺获得的接头经过热处理后,各微区的动电位极化曲线结果较未热处理前有较大的变化。自腐蚀电位从高至低仍然依次为母材、焊缝区、热影响区。腐蚀电位密度从高至低分别为热影响区、焊缝区和母材。另外,与未热处理前不同的是,焊缝区和热影响区的极化曲线中均存在钝化区,这说明焊缝区和热影响区浸泡于NaCl 溶液中均会发生钝化,这与开路电位中所示两者电位变化不明显的的结果是相一致的。而从此极化曲线结果也可以看出,由于有钝化的出现,热处理后的焊接接头样品腐蚀发生的程度较未热处理前会降低。

图6 AF1410 钢电子束焊接接头动电位扫描极化曲线Fig.6 Polarization curves of AF1410 joints

2.4 腐蚀行为

图7 为AF1410 钢电子束焊接接头在3.5%NaCl 溶液中浸泡2 h 后的腐蚀情况。从图7a 中可以看出,采用偏摆扫描工艺获得的接头浸泡后有3 处发生腐蚀,其中最严重的一处是面积最大的黑色区域,该区域在样品放置于NaCl 溶液中5 min 即开始发生腐蚀。起始阶段腐蚀较剧烈,腐蚀面积扩展的速率比较迅速,而后腐蚀逐渐减缓,腐蚀面积的扩展速率逐渐下降。观察发现,该处腐蚀正好萌生于焊缝熔合线位置,以熔合线为中心,向焊缝区和热影响区两侧发展。在样品的左侧还有一处黑色的腐蚀圆斑,该处的腐蚀大约在样品浸泡1 h 后出现。该处的腐蚀位于母材,腐蚀发生的原因可能与母材中第二相颗粒的存在有关。另外,在该样品中还有一处面积较小的腐蚀点,为浸泡于1.5 h 后才出现,但是随着浸泡时间的延长,腐蚀面积并未明显扩展。而且,该腐蚀点也恰好位于焊缝熔合线位置。这说明,焊缝熔合线位置较易发生腐蚀。这可能是由于微观组织的差异,导致焊缝区和热影响区存在电极电位差,静置于NaCl 溶液中组成腐蚀微电池,从而导致在焊缝区和热影响区的界面(即熔合线)发生腐蚀。

图7b 为采用偏摆扫描+修饰焊工艺获得的接头浸泡后的腐蚀情况,可以看到样品出现2 处黑色腐蚀区域。面积较小的腐蚀区域在样品放置于NaCl 溶液中后即开始发生腐蚀,同时,在浸泡30 min内均未发现在其他位置存在较为明显的腐蚀。样品浸泡30 min 后取出用去离子水冲洗并吹干,进行表面观察后再次浸泡,发现原腐蚀区域不再发生扩展,但在另一处位置发生新的腐蚀,即图中更大面积的黑色腐蚀区域。与图7a 中所示不同的是,该2 处腐蚀均未发生在焊缝区或热影响区,而是发生在远离焊缝的母材区域,因此,推测此样品腐蚀萌生的原因与焊缝、热影响区微观组织带来的腐蚀驱动力无关。

图7c 为采用偏摆扫描+修饰焊工艺获得的接头经过热处理后在NaCl 溶液中浸泡2 h 后的表面情况。可以看到,整个样品表面(包括焊缝区、热影响区和母材)在浸泡2 h 后均未发现明显的腐蚀,仅在样品边缘位置发现少许腐蚀产物。分析认为,经过热处理后,焊接接头的微观组织发生明显的变化(图4),各微区微观组织差异性减弱,电位差降低,从而提高焊接接头的耐蚀性,而样品边缘位置的腐蚀产物则是由于样品与镶样树脂间存在缝隙导致缝隙腐蚀的发生所致。因此,本研究采用的热处理工艺对提高AF1410 焊接接头整体耐蚀性能是有利的。

图8 为图7b 的AF1410 钢电子束焊接接头在NaCl 溶液中浸泡2 h 后较大腐蚀区域的形貌。从图8a 中可以看出,腐蚀区域为圆形,其形貌与外区域存在较大差异。分析认为,该处腐蚀的萌生原因与腐蚀区域中心的第二相颗粒有关,腐蚀以第二相颗粒为中心开始萌生,并在腐蚀过程中形成气泡,气泡破裂后形成图中所示的圆形区域。从图8b 中可以看到,表面被致密的腐蚀产物覆盖,而下方被龟裂的腐蚀产物碎片覆盖。图8c为圆形腐蚀区域内部样品表面发生的严重腐蚀。图8d 为腐蚀产物皲裂导致的碎片,图8e 为圆形腐蚀区域边界的腐蚀情况。在图8b、图8e 中可以看到,在腐蚀产物层的上方,还有大量絮状的腐蚀产物存在。而在图8d 中也可以在腐蚀产物裂缝中看到底部的AF1410 钢基体发生比较严重的腐蚀。

图7 AF1410 钢电子束焊接接头在3.5%NaCl 溶液中浸泡2 h 后的腐蚀情况Fig.7 Corrosion behaviour of AF1410 joints after 2 h immersion in 3.5% NaCl solution

图8 AF1410 钢电子束焊接接头在NaCl 溶液中浸泡后的腐蚀形貌Fig.8 Corrosion morphology of AF1410 joints after immersion in NaCl solution

为了分析影响腐蚀萌生的因素,分别对图8a中所标注的3 个位置进行EDX 能谱分析,结果见表3。从EDX 结果可以看到,腐蚀萌生源第二相颗粒的Cr、Mo 元素含量比其他区域高得多,1#位置Cr 含量高达24.92%(质量分数,下同),超出2#位置的Cr 含量(9.66%)2 倍多,是3#位置Cr 含量(4.73%)的约6 倍。1#~3#位置的Mo 含量分别为8.76%、1.33%、2.57%。而Cr、Mo 元素与Fe 元素之间存在较大的电位差,当浸泡于NaCl 溶液中时,第二相颗粒与AF1410 钢基体形成腐蚀微电池,第二相颗粒作为阴极,其周边的AF1410 钢基体作为阳极,发生腐蚀溶解。

表3 AF1410 钢电子束焊接接头腐蚀区域元素含量(质量分数/%)Table 3 Element content within corroded region of AF1410 joints immersed in NaCl solution (mass fraction/%)

3 结论

1)AF1410 钢电子束焊接接头焊缝区、热影响区和母材区的微观组织及各微区的电化学性能均存在明显差异。热影响区的自腐蚀电位最低,焊缝区次之,母材区最高。

2)未经热处理的AF1410 钢电子束焊接接头热影响区最容易发生腐蚀,腐蚀沿热影响区为中心向焊缝区和近缝母材扩展。

3)采用适宜的热处理制度,可提高AF1410 钢电子束焊接接头微观组织的均匀性,并可明显改善接头的耐腐蚀性能。