从环保理念看煤化工企业关于硫回收系统优化研究

于浩强,王敏

1.山东海成石化工程设计有限公司;2.山东大齐石油化工设计有限公司

某大型煤化工企业在煤原料生产过程中,产生大量的含硫尾气,在一定程度上对企业可持续发展造成了很大影响。因此,通过积极的改造处理,对原有的煤化工装置硫回收系统进行全面优化创新,以便使其通过配比燃烧、催化转化等工艺技术将来自净化低温甲醇洗装置的酸气生成纯度接近100%的单质硫黄,这样才能更好地提升企业的生产效率,使其获得最大化的环保效益和经济效益。

一、硫回收工艺流程

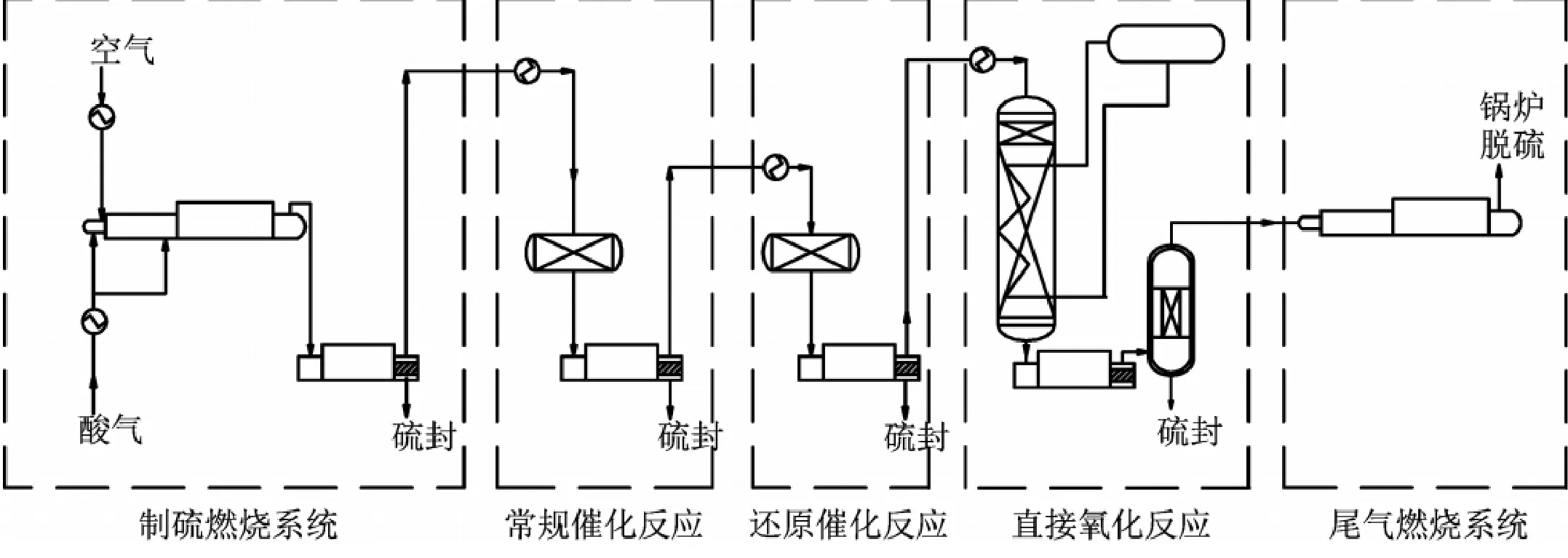

该企业硫回收装置工艺操作流程,如图1所示。从其运行原理来看,当预热后的一部分酸性原料气进入酸气燃烧炉主烧嘴后,会自动与按照一定比例配入的预热空气进行混合燃烧,而剩余预热酸性气则直接进入主燃烧室内,进而通过以下反应后形成一定的高温气体:H2S+3/2O2→ SO2+H2O;H2S+1/2SO2→H2O+3/4S2。当高温气体从主燃烧室排出后,先经过一级废热锅炉的降温处理至350℃后,再通过初级硫冷凝器处理而形成约0.7MPa的蒸汽,并且温度也由350℃降至175℃,进而分离出大量的液硫。此外,一级硫冷凝器出来的气体经过一级再热器升温处理后会直接进入一级反应器中进行克劳斯反应,在这一环节中,反应器内要分别装填脱氧保护型铝基催化剂和钛基催化剂,这样一级硫冷凝气体就会在化学反应后形成175℃的回收硫磺。随后通过二级再热器用5.0MPa的蒸汽将该回收硫磺气体加热到220℃左右后,对其进行再次克劳斯反应,以便使之生成气体硫后,可以与配比的空气进行充分融合,并经过加热器处理后进入催化氧化反应器中,随后还要在硫冷凝器的作用下产生低压饱和蒸汽。最后,工艺气通过高效硫分离器的硫分离处理后会直接将煤化工装置排放的含硫尾气经过锅炉统一处理[1]。(见图1)

图1 硫回收装置工艺流程

二、氮气升温工艺

该硫回收工艺是一种以酸气加热器和氮气系统为依托的技术手段,从其操作原理来看,即先用酸气加热器对氮气进行加热,然后再利用热氮气对催化剂进行升温和扫硫处理。这样不仅可以大大提高煤化工装置的热备率,避免其在开停车过程中对催化剂造成损害,而且还会有效缩短装置开车时间,延长催化剂的使用寿命。另外,该企业在研发克劳斯工艺时积极借鉴了国外公司的成功经验,使用等温移热的原理,采用国内先进的专利技术,通过控制汽包压力来保持反应器的温度恒定。虽然这种氮气升温工艺有着一定的运用成效,但是在实际运行过程中,也会产生一些应用弊端,因此,要想进一步提高企业生产效率,就要结合这些系统问题,对其进行相应的优化改造[2]。

三、硫回收系统的运用弊端及优化措施

(一)燃烧炉温度低

该企业煤化工硫回收装置配套的燃烧炉设计温度为1300℃,但实际运行温度却不足900℃,甚至更低。这样就会导致硫回收系统反应性能大大降低,经常在运行过程中出现带氧严重甚至熄火等问题,若不及时采取措施进行处理,就会给后续设备造成较大的腐蚀,并且增大催化剂的负荷,使其出现较明显的硫酸盐化反应。基于这种情况,在对硫回收系统进行优化改造时,就要增设酸气和空气加热器设备,以便进一步提升酸气和空气温度,进而使炉温提至1000℃左右,这样才能保证系统反应性能,更好地对含硫尾气进行良好吸收和处理。

(二)气气换热器换热效率低

当出一级反应器的过程气进入到气气换热器中时,其温度提升依然依靠一级硫冷器的过程气来实现,而二级转化器的入口温度提升则通过进入气气换热器的量来进行控制。这样就会导致气气换热器的壳体出现无法清洗的污垢和硫磺,长此以往,势必会降低其整体换热效率,导致二级反应器入口温度提升缓慢,甚至出现无法开车的情况。因此,在对硫回收系统进行优化改造时,就要利用二级反应器前加热器替代原有的气气换热器,并使用中压蒸汽加热过程气,这样才能避免上述问题的发生,发挥出系统的具体实效作用。

(三)低压蒸汽和冷凝液无法回收

该煤化工企业硫回收系统在实际运行过程中,出现这种现象,主要是因为公司低压蒸汽管网压力为0.65MPa、冷凝液管网压力为0.35MPa,当装置副产的蒸汽和冷凝液无法在系统中进行并网时,就会将管道中的污水向外排放,这样既污染环境,又会导致大量水资源被浪费。为了改善现状,就要对系统中多台硫冷器进行重新设计,尽可能使其副产蒸汽压力提升至0.65MPa,这样才能促使蒸汽和冷凝液全部并入管网中,进而真正达到回收利用的环保效果。

(四)废热锅炉腐蚀现象明显

废热锅炉是硫回收系统中最为关键的组成部分,其原设计为副产0.35MPa蒸汽、管程进口温度为900℃、出口温度为165℃,这种明显的温度差异很容易增加废热锅炉的腐蚀程度,进而使其低温侧出现一定的泄漏情况。为了避免这种情况的发生,在对该企业硫回收系统进行优化改造时,就要适当增加废热锅炉布置数量,并使其能够产出3.8MPa和0.65MPa压力等级的蒸汽,这样才能缩小冷热端的温差,提升系统的运行使用寿命。

(五)伴热温度低、疏水不畅

当硫回收系统的多根伴热管线汇聚在一起时,由于各管线各点的阻力不同,所以导致系统在运行过程中会经常发生伴热短路现象,不仅会降低系统的伴热效果,而且还会导致液硫固化堵塞管线或设备。另外,若系统疏水器单元设置不合理时,还会致使硫回收系统出现伴热温度低、疏水不畅等问题。因此,为了避免这些问题的发生,在对系统进行优化改造时,就要尽量保证各伴热管线疏水器安装的独立性,同时,还要科学完善疏水器单元的设计模式,确保疏水器的彻底隔离,并通过前阀前的临时排放阀来进行冷凝液排放,通过排液口进行泄压,这样才能在降低系统设计成本的基础上,规避系统检修风险和堵塞事故的发生,从而全面确保系统伴热效果。

(六)运行负荷低

首先,当硫回收系统中的酸气浓度较低时,会出现分流法设计的燃烧炉烧嘴酸气处理量出现过度降低或增大的情况,若不及时处理,势必会使燃烧炉嘴发生脱火事故;其次,若燃烧炉烧嘴设计不合理,就会使得系统运行出现气流分布不均,混合效果不佳等情况。一旦配入的氧量高于克劳斯反应的需求量时,还会对后续设备和催化剂造成不利影响;最后,由于系统采用分流法工艺,所以当一少部分酸气进入燃烧炉后,剩余大部分酸气就会自动转化为SO2,进而在催化反应段生成难以清洗的硫磺,长此以往,势必会增加催化剂负荷,降低系统整体处理效率。因此,为了避免上述问题的发生,在对系统进行优化改造时,就要尽量升级技术路线,沿用分流法将分流量由原有的1/3改为2/3,并且积极采用新型的强制预混合式高效烧嘴。另外,还要对原有的燃烧炉进行升级改造,以便使其过程气的停留时间得到有效的延长,这样才能大大降低系统负荷,进而使其含硫尾气处理性能发挥到最大化。

四、结语

该煤化工企业通过对原有硫回收系统进行优化改造后,不仅大大提升了系统的运行效率和运行性能,使得尾气硫量的产生降至最小化。而且还提升了蒸汽的回收利用率,帮助企业真正实现了节能环保发展目标。因此,加大对新型煤化工装置硫回收系统的研究、开发力度,对于我国煤化工产业的可持续发展而言,意义重大。