车轴防腐质量的改进研究

饶树普,赵 静 (中车资阳机车有限公司,四川资阳 641300)

0 引言

题进行原因分析并给出对应的解决措施,从而确保车轴产品防腐质量达到技术要求。

车轴在含有盐分和腐蚀性物质的潮湿空气环境下运用,决定了其需具备防腐蚀、防水、防霉、防雾霾等性能。涂装防护是最简便有效的防护措施之一。涂装的漆膜厚度、附着力、耐盐雾性能是衡量油漆性能的重要指标,此外为了获得更高的装饰性能,油漆颜色、光泽度、色差、表面状态亦是必须考量的性能指标。产品在运输过程中应采取妥善的保护措施,以防止运输、搬运过程中磕碰划伤。运输过程中的防磕碰包含了涂装工序中吊装过程的防磕碰,亦包含了存储及发运过程中的防磕碰,故必须选择合适的软吊具来吊装,存放时支撑工装要求无硬质物,发运箱需采用橡胶板和泡沫板隔离防护,只有如此才能确保车轴不会被磕碰损伤。车轴从涂装完工到发运,从发运到组装上车会停放一段时间,一般采用涂油防护解决该段时间内车轴上非油漆部位的防腐蚀处理。如果涂油防护处理不当,在高湿度环境下,车轴与湿空气接触极易发生锈蚀。锈蚀对车轴而言极其致命,轻则需要研磨处理锈蚀,重则造成整支车轴报废。本研究先梳理出车轴检验标准,进一步对车轴漆膜厚度不均匀、检测数据不准确、车轴磕碰损伤、锈蚀问

1 车轴油漆工艺及检验标准

车轴加工完成后进行涂油防护,转运到喷烤漆房喷漆。涂装工序包括清洗、喷漆、检查。涂装工序完成后,经涂油防护、存储、包装发运交付客户。涂装、防护工艺流程如下:

油漆前处理(涂油、转运)→清洗、防护→喷水性涂料(3遍)→涂层性能、外观检查→清洗、涂油→包装发运。

涂装作业后,必须进行涂层性能检验。涂层性能检验主要包括附着力、漆膜厚度、颜色及光泽度、色差、表面状态等,如表1所示。

2 车轴油漆、存放中存在的问题及原因分析

2.1 涂层厚度偏差大

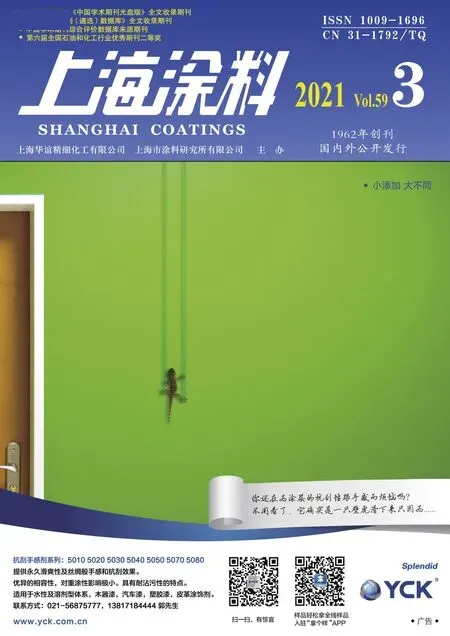

检查车轴涂层厚度时发现,喷涂3道水性涂料后车轴不同部位的干膜厚度偏差较大,轴颈部位干膜厚度在80~120 μm范围内,轴身部位的干膜厚度在100~250 μm范围,车轴轴颈、轴身部位示意图见图1。

表1 车轴涂层性能检验要求Table 1 Inspection requirements for axle coating performance

图1 车轴轴颈、轴身部位示意图Figure 1 Schematic diagram of axle journal and axle body

问题产生原因:车轴总长2 000 mm,为圆柱体结构,喷漆时喷枪的走枪顺序不合理,喷枪喷幅设置不当,造成漆膜不均匀,厚度偏差大。

2.2 油漆附着力、颜色、光泽度测量方法不科学、检测数据不准确

按照ISO 2409—2013标准采用划格器(百格刀)测试附着力,划格器上的刀刃非常容易穿透涂层直接拉伤车轴,影响到车轴的使用寿命,故直接在车轴上测量涂层附着力,方法不科学。BYK色差仪和光泽度仪的测量原理都涉及到了光学折射原理,仪器的取样口为平面四边形结构,在检测立体圆弧结构时,激光光源通过取样口与车轴面之间的缝隙散射至取样口外部,最终造成检测数据失真,故直接在车轴上测量油漆颜色和光泽度,方法不科学、检测数据不准确。

问题产生原因:未考虑测量过程会对基材造成损伤,用划格器(百格刀)直接在车轴上测量的方法不合适。BYK色差仪、光泽度仪都是基于基材为平面结构的测量仪器,车轴为立体圆弧结构,无法得到准确数据。

2.3 车轴磕碰损伤

车轴在吊装、喷漆、转运过程中,会发生磕碰损伤。当出现轻微划痕损伤时,可通过抛光来补救;当出现撞击坑时,车轴尺寸不满足技术要求,因禁止焊修,故只能进行报废处理。

问题产生原因:吊具吊带上残留砂粒、铁屑颗粒等硬质物,在吊装过程中,吊带上的砂粒、铁屑颗粒与车轴接触部位反复摩擦,造成车轴磕碰损伤。喷漆时,车轴与支撑工装的转动轮接触并滚动摩擦,见图2,转动轮表面上粘附有硬质物时,亦容易造成车轴轴颈部位的擦伤。采用枕木支撑,木箱转运车轴时,枕木上有硬质物残留或枕木上有未打磨圆滑的毛刺时,易造成车轴划伤。

图2 车轴喷漆支撑工装Figure 2 Axle painting support tooling

2.4 锈蚀

在车轴涂装完工后,对非油漆表面进行表面涂油防护,才能进行包装存放、发运。多件涂油防护后的车轴存放10 d后,车轴表面出现点状锈蚀问题,见图3。

图3 车轴锈蚀Figure 3 Axle rust

原因分析:防锈油中的含水量超标,涂油不均匀且有手印残留,采用的油纸易脆裂,在高湿度环境下,车轴与湿空气接触发生锈蚀、腐蚀。

3 车轴防腐质量改进

3.1 喷涂工艺优化

采用空气喷枪手工喷涂,为减小涂层厚度偏差,制定的喷漆工艺顺序为先喷轴颈后喷轴身,喷涂轴颈、轴身部位时按照两侧边缘先预喷,再从左向右喷涂。喷枪喷幅角度60°~90°,搭接宽度20~40 mm,按照“湿碰湿”工艺喷涂3遍。当涂料的固含量和黏度较低时,通过增加喷涂次数达到漆膜厚度要求。

3.2 油漆附着力、颜色、光泽度测量优化

采用替代样板检测方法,代替直接在车轴上检测附着力、颜色、光泽度。采用激光下料车轴相同材质的钢板,下料尺寸400 mm×200 mm×3 mm(长×宽×厚),样板随车轴一起喷涂,样板的清洗和喷涂次数与车轴保持一致。通过测量样板的涂层附着力、颜色、光泽度数据作为评价车轴漆膜性能的依据。

3.3 车轴防磕碰措施

涂装作业时,将车轴喷漆支撑工装转动轮上的异物清理干净,转动轮采用橡胶件,这样可保证喷漆过程中,车轴与转动轮接触时不发生磕碰损伤。涂装作业前后均涉及到吊运作业,严禁使用钢丝绳吊运,采用软吊带吊运,吊装前检查并清理吊带上可能残留的砂粒、铁屑颗粒等硬质物。

油漆作业后车轴采用运输包装箱运输,在接触部位使用20 mm厚的橡胶板隔离防护,避免车轴与木箱中的枕木直接接触。车轴在包装箱中平放,车轴两端用泡沫板填实,以免车轴运输过程中发生磕碰、移动。

3.4 涂油防护工艺改进

用松香水清洗车轴表面、螺纹孔、端部中心孔,擦拭干燥,然后涂R5133防锈油,确保防锈油覆盖车轴表面及断面螺孔表面,车轴两端用防锈袋套上,并用胶带紧固。涂油及套防锈袋完成后,车轴整体用气泡膜缠绕两层,并用胶带紧固。防锈油、气泡膜的覆盖可有效防止车轴与湿空气接触。在涂油防护过程中,操作人员应戴好橡胶手套,避免在车轴上留下酸性汗液、污渍,引起锈蚀、腐蚀。车轴及包装箱在防雨、干燥的环境下放置,防腐时间可达6个月以上。

4 结语

通过优化喷漆工艺顺序,控制喷枪喷幅角度和搭接宽度,能有效减小涂层厚度偏差,提高漆膜性能。采用替代样板方式,解决了油漆附着力、颜色、光泽度测量方法不科学、检测数据不准确问题。完善吊运方案,增加橡胶板、泡沫板等防护材料,杜绝了车轴磕碰损伤。在改进涂油防护工艺后,车轴非油漆部位防腐时间达到6个月以上。