浅谈电泳颗粒的预防与解决措施

李 刚 (长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

随着阴极电泳漆的广泛应用,电泳车身的品质成为各主机厂关注的焦点,电泳漆膜缺陷中电泳颗粒与电泳流痕占到总缺陷的80 %以上。本研究主要探讨如何从焊装工序对涂装电泳颗粒进行预防控制,及对已产生的电泳颗粒,如何加以解决。

1 电泳车身颗粒检测方法

车身电泳颗粒为日常保洁监控项目之一,涂装车间根据监控结果开展日常保洁重点工作。目前我司电泳车身颗粒目标指数为10个。检测方法I:由于生产节拍限制等因素,选样时并未对每台车身的全部颗粒进行选取,而是随机抽取18台电泳车身(保证具备完整3台车数据),在车身外表面选取颗粒,分析车身颗粒缺陷类型及数量;检测方法II:将电泳车身离线进行整车取样,共检测3台份数据,分析车身颗粒缺陷类型及数量。

2 车身电泳颗粒种类及外观

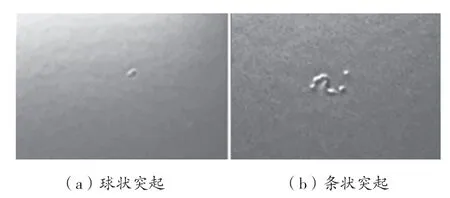

车身电泳颗粒主要分为焊球、焊渣、纤维、黑胶、漆渣及水垢等,其中焊球、焊渣、黑胶、漆渣及水垢等在车身上的外观相似(类似球状突起);纤维的外观为条状结构。具体目视外观如图1所示,为区分各类颗粒的具体数量,车间保洁使用显微镜对车身颗粒进行检验,几种电泳漆膜缺陷的显微外观如图2所示。

图1 车身电泳颗粒外观图示Figure 1 Appearance diagram of body electrophoretic particles

图2 电泳车身缺陷微观图示Figure 2 Microscopic diagram of electrophoretic body defects

3 颗粒检测结果对比分析

3.1 检测方式Ⅰ的结果分析

3.1.1 车身实际颗粒指数及占比分析

表1为6月份、7月份、8月份月度检测数据。

表1 各类颗粒占比分布表Table 1 Distribution table of the proportion of various particles

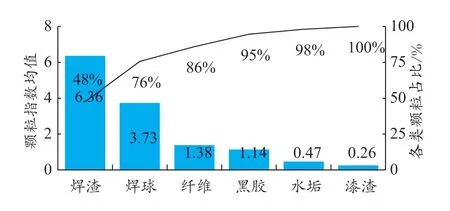

图3为4月份、6月份、7月份电泳车身颗粒指数均值及各类颗粒所占比例。

图3 颗粒指数均值Figure 3 Average particle index

经分析,电泳车身实际颗粒指数为13.34个,超出目标值(10个),其中焊渣、焊球、纤维三者所占比例之和超过85 %,为电泳车身颗粒的主要来源。

3.1.2 车身各部位颗粒分布分析

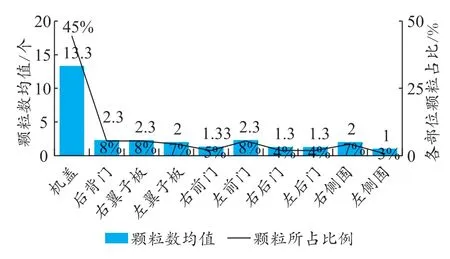

车身各部位颗粒见表2及图4。

表2 车身各部位颗粒数Table 2 Number of particles in each part of the body

图4 车身电泳颗粒分布及占比图示Figure 4 Figure of distribution and percentage of body electrophoresis particles

由表2、图4分析可知,保洁检验人员在选取车身颗粒时为随机选取,不能真实反映所采车身各部位颗粒实际情况。

3.2 检测方式Ⅱ结果分析

取样方式:整车取样;验证车型:H6车型。

3.2.1 车身实际颗粒指数及占比分析

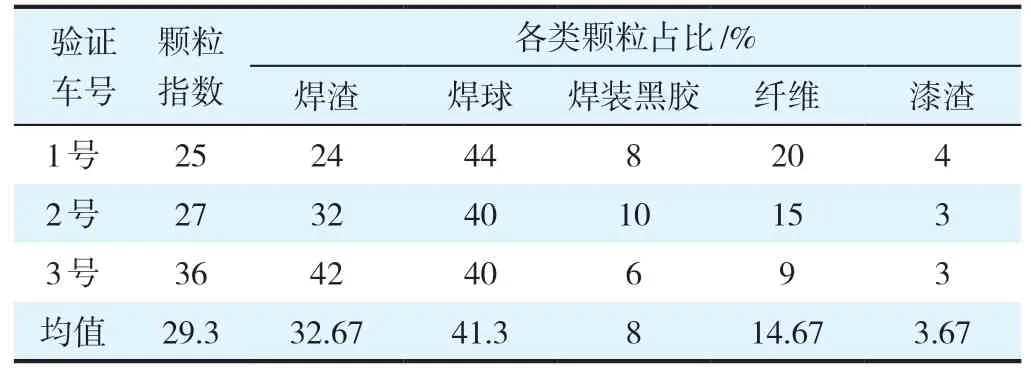

各类颗粒占比分布表见表3。

表3 各类颗粒占比分布表Table 3 Distribution table of the proportion of various particles

图5为1、2、3号验证车身电泳颗粒均值及所占比例图示。

图5 颗粒指数均值Figure 5 Average particle index

分析表3、图5可知,电泳车身实际颗粒指数为29.3个,超出目标值(10个),其中焊渣、焊球、纤维三者所占比例之和达到89 %,为电泳车身颗粒的主要来源。

3.2.2 车身各部位颗粒分布分析

车身各部位颗粒分布及占比见表4和图6。

表4 车身各部位颗粒数Table 4 Number of particles in each part of the body

图6为1、2、3号验证车身电泳颗粒均值及占比图示。

图6 车身电泳颗粒分布及占比Figure 6 Distribution and percentage of body electrophoresis particles

由表4、图6可知,车身机盖部位电泳颗粒占比最大,占颗粒总数的45 %,车身左右两侧立面颗粒分布均匀。

3.2.3 车身各部位颗粒分析

车身各部位颗粒种类及个数见表5。

表5 车身各部位颗粒种类及个数Table 5 Type and number of particles in each part of the body

焊球、焊渣、纤维、黑胶、漆渣的分布图示如图7所示。

图7 各类颗粒的分布图示Figure 7 Distribution diagram of various types of particles

分析表5、图7可知,平面中焊渣、焊球为主要颗粒物。侧面的颗粒以黑胶为主。

4 两种颗粒数检测方法的结果对比

(1) 两种检测方式对颗粒种类及所占比例的分析结果是一致的,即焊渣、焊球、纤维三者为电泳车身颗粒的主要来源,三者所占比例超过颗粒总数的85 %,涂装需对白车身铁粉含量(焊渣、焊球)加大监控力度,提高白车身的质量;

(2) 检测方式Ⅰ为随机取样,不能真实反映车身各部位实际颗粒数量及所占比例;

(3) 检测方式Ⅱ的结果表明:①车身平面颗粒所占比例最高,车身两侧颗粒分布情况类似;②车身平面颗粒种类最多,黑胶主要分布于车身左侧。

5 涂装颗粒产生的机理

电泳颗粒示意图见图8。

图8 电泳颗粒示意图(黑点代表颗粒)Figure 8 Schematic diagram of electrophoresis particles(the black dots represent the particles)

根据颗粒产生的机理,电泳颗粒需要靠增强前处理线体的除渣能力以及电泳工位的层流速度来解决,具体方案如下:

(1) 在前处理线体各个辅槽内增加5~10根磁棒(磁力1万Gs即可),增强吸附铁粉的能力。

(2) 洪流热水洗、预脱脂、脱脂、水洗1、水洗2工位增加尼龙单丝过滤袋的清洗频率,一般过滤器压差超过0.2 MPa立即清洗,为了提高过滤效率,可利用备用滤袋进行替换。

(3) 增大洪流热水洗、预脱脂、脱脂工位纸袋过滤机的过滤流量,每个工位过滤流量需大于30 m3/h。

(4) 增大电泳之前纯水洗工位的过滤袋精度,一般使用5 um过滤袋。

(5) 针对电泳平面颗粒较多的问题,可提高电泳槽电泳层流的流速来改善,一般要求流速> 0.4 m/s,层流管压力一般需大于0.2 MPa,此时对平面颗粒有明显改善。

6 焊装工序保证白车身的洁净度

根据颗粒的分析结果,焊装污染源主要有以下4个方面:(1)焊接过程产生飞溅,形成焊渣、焊球;(2)焊接飞溅至白车身外观表面上需打磨,产生铁粉、铁屑;(3)白车身用胶,包括点焊结构胶、点焊密封胶、折边胶、减震膨胀胶等在经过前处理高温、高湿线体后部分脱落,粘附在车身上,产生外观不良品;(4)制件本身携带大量油污、颗粒。

为了保证焊装白车身进入涂装前的洁净度,采取以下步骤:(1)用抹布擦拭焊装白车身,减少车身携带的铁粉、铁屑;(2)针对地板等擦不到的部位用压缩空气吹扫;(3)针对擦不到、吹不到的部位,采用吸尘器吸附焊渣、焊球;(4)在涂装前,擦除白车身上裸露的胶。通过以上步骤,可以满足白车身铁粉含量< 2.5 g/台的要求,但焊渣、焊球仍然占电泳颗粒的74 %以上,下面针对如何减少白车身焊接过程中焊接飞溅产生焊渣、焊球进行研究。

6.1 焊接飞溅的产生机理

在熔核形成过程中,熔融金属冲出塑性区,即发生飞溅,部分飞溅金属液在冷却为固态结晶前未飞离制件,在板材上冷却固化,产生毛刺,如图9。

如图9 焊接飞溅原理图Figure 9 Schematic diagram of welding spatter

6.2 焊接飞溅的主要影响因素及对策

焊接飞溅的主要影响因素见表6。

表6 焊接飞溅的主要影响因素Table 6 The main influencing factors of welding spatter

因素1:钣金制件搭接状态不稳定引起的焊接飞溅。

实施措施:通过保证制件单件精度,焊接工位夹具精度(主定位面0.1 mm以内,辅助定位面0.2 mm以内);降低制件搭接间隙,间隙波动控制在0~1 mm范围,消除飞溅。

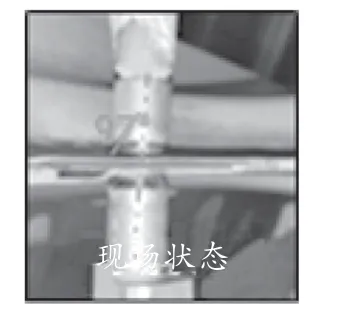

因素2:焊钳电极臂对中度差引起的飞溅,现场电极臂错位2 mm,且通电路径为4 mm(图10)。

实施措施:确认焊钳电极对中度≤0.5 mm,保证电极通电路径在6~8 mm的端面

图10 电极臂对中度对比Figure 10 Contrast of electrode arm to moderate

因素3:焊钳与制件贴合状态差造成飞溅,现场飞溅焊点焊钳与制件角度为97°(图11)。

图11 焊钳与制件贴合状态差Figure 11 Poor bonding state between the electrode holder and the part

实施措施:确认焊钳与制件之间的垂直度,应满足90°±5°的要求。

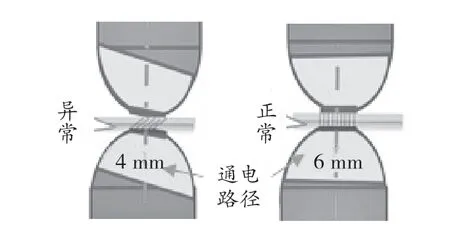

因素4:电极帽端面不平整引起焊接飞溅(图12)。

图12 电极帽端面不平整Figure 12 Uneven end face of electrode cap

实施措施:确认焊钳与修磨刀片夹角在±5°偏差内(图13),保证修磨后电极端面贴合符合标准(6~6.5 mm)。

图13焊钳与修模器角度Figure 13 Angle of the electrode holder and the mold repairer

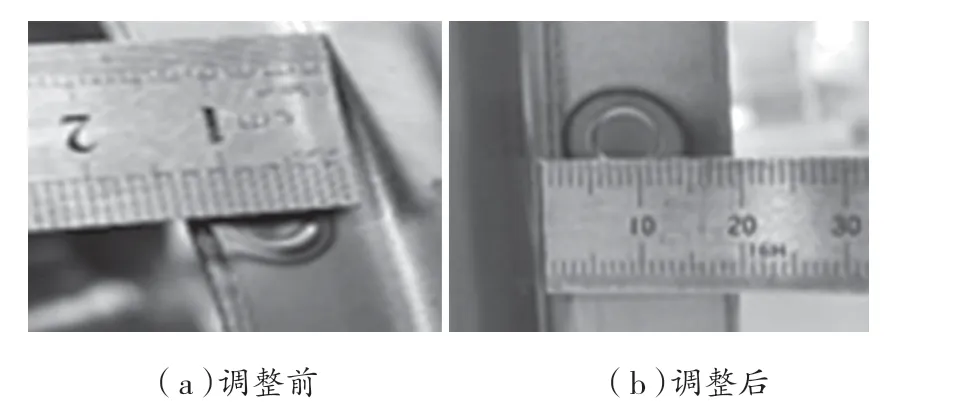

因素5:焊点与搭接边距离过近(3 mm)引起的焊接飞溅(图14)。

图14 焊点调整前后对比图Figure 14 Comparison chart before and after welding spot adjustment

实施措施:保证焊点与搭接边缘的距离≥5 mm,确保形成完整的塑形环,避免焊接飞溅的发生。

通过焊装采取以上防飞溅措施,以侧围为例,飞溅率由63.5 %减少至10.8 %,减少了毛刺、焊渣和焊球的产生,同时焊装面品打磨人员由2人减少至1人,实现了品质与成本的双重收益。

6.3 规范涂胶作业避免涂胶外溢减少胶渣

以门盖折边胶为例:涂胶直径与胶距根据相应部位的翻边高度来决定,最终实现包边空腔全部覆盖折边胶为最优状态,断面示意图如图15所示。根据经验,涂胶直径2 mm,翻边高度6 mm,涂胶距离8 mm为最佳状态。涂胶温度设定45 ℃。根据外板翻边高度的变化改变胶距。针对沥液孔位置折边胶外露的部分需要进行擦除,避免在经过前处理时外漏的胶散落在槽液中,最终粘附在车身表面产生缺陷。

通过焊装调整焊接飞溅,规范涂胶状态,涂装增加除渣能力后,白车身铁粉含量由2.3 g/台减少至2.0 g/台;电泳车身颗粒数由13.34个/台减少至 8.9个/台。

图15 包边涂胶断面图Figure 15 Edge coating section diagram

7 结语

汽车涂装电泳打磨作业是不增值的,是对焊装问题的弥补,对于这种问题一定要从前序来寻求问题真因,避免放过问题的根源,避重就轻。当然涂装前处理除渣也是不可忽略的,除渣效果的好坏直接影响最终电泳车身的品质。焊装和涂装之间需要紧密配合才能交付合格的电泳车身,最终提高整车的品质。