浅谈商用车套色质量控制要点和发展趋势

王 冰,贾云梅 (陕西重型汽车有限公司,陕西西安 710200)

0 引言

随着汽车工业技术的不断革新和人们对汽车颜色多样化的追求,汽车套色设计应用越来越广泛。近年来商用车为提升外观装饰效果,普遍应用了套色工艺,套色工艺也已成为整车厂的主流工艺。以商用车套色为例,探讨了套色工艺流程、质量控制要点及工艺发展趋势。

1 商用车套色工艺应用和工艺流程

1.1 商用车套色工艺应用

商用车套色工艺主要应用于车身窗框、保险杠、前面罩等外饰件,如图1所示。

图1 套色工艺的应用Figure 1 Application of color process

1.2 工艺流程

在套色车生产时,需经过两遍面漆喷涂。根据两种颜色喷涂的顺序和遮蔽的区域面积,套色一般有两种常见的喷涂方案。

目前套色大多采用先喷面积相对较大的主色区域,遮蔽后再喷涂套色区域,相对于先喷套色区域,遮蔽后喷涂主色区域,这种方案遮蔽材料的使用量相对较多。例如某商用车扰流板采用红色金属漆和灰色金属漆进行套色,红色漆是主色,灰色漆是套色,工艺流程如下:

打磨→喷涂红色底漆→喷涂清漆→流平→烘干→遮蔽主色区→打磨套色区域→喷涂灰色底漆→喷涂清漆→流平→烘干→去遮蔽→检验。

当然也有部分套色方案考虑套色遮蔽材料的用量采用先喷套色再喷主色的工艺,对于套色方案的选用,需综合考虑涂装生产线布局、套色施工难易程度、油漆材料耗量、遮蔽材料用量等,规划适合的工艺流程。

2 套色车存在问题及质量控制要点

2.1 分色线位置

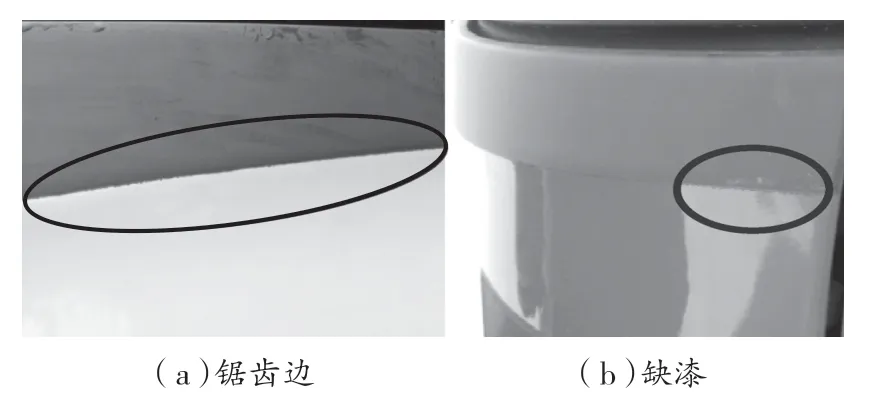

在套色分色线位置易出现锯齿边、毛刺、渗漆、缺漆等问题,如图2所示,为避免出现此类问题,需重点关注分色线位置的设计和分色胶带的选材。

图2 套色锯齿边、缺漆Figure 2 Jagged edges and lacking of paint of the color register

(1) 分色线位置的设计:由于套色质量问题多发生在分色线部位,因此套色分色线的设计应尽量选择钣金分缝线和平面位置,最佳方案是在设计阶段按照分色方案进行分件。例如某商用车前面罩套色采用传统套色喷涂时,套色时长3.5 h;按照分色线进行分件喷涂后,用时1 h,即缩短了套色时间,同时又节省了油漆材料和遮蔽材料,提升了喷涂生产节拍,如图3所示。

图3 未分件和按照分色线分件Figure 3 Undivided parts and parts according to the color separation line

(2) 分色胶带的选用:套色喷涂过程中分色主要使用分色胶带,分色胶带一般为PVC(聚氯乙烯)、PET(聚对苯二甲酸乙二醇酯)等薄膜基材,胶带边缘切割平滑,分色效果好,平整度高,可以保证鲜明的油漆颜色分界线,性能稳定,与漆面的配套性和附着力良好,且耐高温,在烘烤后移除时不产生破裂,起毛、残胶等弊病。

2.2 套色杂色问题

由于套色遮蔽膜遮蔽不严,喷涂过程中漆雾飞散污染主色区漆膜,出现杂色缺陷。

(1) 套色遮蔽膜:套色需使用大面积遮蔽膜遮蔽已经喷好的颜色,遮蔽膜是由端部带胶带与薄膜经贴合加工制成的,多采用静电薄膜,吸附更牢靠,易于切割,节省遮蔽时间,提高套色效率。

(2) 纸胶带:普通纸胶带相对分色胶带成本较低,主要用来固定遮蔽膜,以防止喷涂时遮蔽膜被吹起,漆雾污染主色区漆膜,胶带要求黏性适中,使用后可整片去除,不留残胶。

2.3 套色色差、光泽变化问题

(1) 套色需要一种颜色覆盖另外一种颜色,尽量不要选择遮盖力比较差的颜色,避免油漆遮盖力差导致色差问题;

(2) 由于套色遮蔽耗时较长,双组分亚光套色漆如调配时间过长未使用会导致漆面光泽升高,需要少量多次调配油漆,避免光泽变化。

2.4 辅助工装

为提高套色效率,需定制膜切片、专用定制工装,达到快速定位,缩短套色作业时间的目的。

膜切片:针对某些造型复杂的表面套色,根据形状设计遮蔽膜,遮蔽的同时,可快速定位,缩短遮蔽时间。

定制工装:定制能够快速、准确定位分色胶带位置的套色工装,确保套色位置的一致性。

3 套色工艺的发展趋势

由于套色车需两次进入面漆线,面漆产能严重受损,材料和能耗成本大幅提升,针对有些套色率较高的生产线,需要新建套色线以保证产能,一次性投资较高。近年来出现了很多套色替代技术,例如零过喷套色技术、丝网印刷、喷码技术、膜技术等。

3.1 零过喷套色技术

在现有的生产线上,主色漆喷涂预烘干后接着喷涂套色,再喷涂清漆和烘干,不需要进行遮蔽等工作。

优点:

零过喷技术套色无需二次进入面漆线,无需遮蔽,喷涂效率100 %,提升了生产效率,能耗成本大幅降低。

缺点:

(1) 零过喷套色中的油漆、喷涂设备均有别于现行油漆和设备,需要多轮测试判定套色区域的可施工性;

(2) 目前只能喷涂素色漆和应用于水平面套色。

3.2 丝网印刷

丝网印刷是指用丝网作为版基,利用感光材料制成带有图文的丝网印版。丝网印板由丝网印版、刮板、油墨、印刷台及承印物构成。油墨在刮板作用下从图文部分的网孔中挤压到承印物上进行印刷。

优点:

(1) 印刷适应性强,不受质地影响,可以在纺织品、玻璃、金属、塑料等类型承印物上印刷;另一方面,不仅可以在平面,也可以在曲面、球面及凹凸面的承印物上印刷;

(2) 印品具有立体感强、色彩丰富等特点,油墨材料利用率高,成本低。

缺点:

油墨产品普遍耐候性较漆膜低,尤其深色油墨失光变色严重。

3.3 喷码技术

油墨在喷码机压力作用下进入喷枪,从喷嘴喷出时形成墨滴,最后落在被喷印物的表面形成喷印图案,就是喷码技术。

优点:在线喷涂,连续生产,生产效率较高。

缺点:

(1) 分辨率和标识精度有限,灵活性低,打印字体大小受限。

(2) 油墨喷码机内部由电气系统和墨路系统组成,长时间停用可能使得内部墨水干结,墨路或喷头堵塞,同时环境及温湿度变化也容易导致墨路或喷头堵塞。

(3) 喷码标识属半永久性标识,易擦除和更改,油墨产品普遍耐候性较漆膜差。

3.4 贴膜技术

贴膜材料主要以PVC或PET为主,大部分贴膜材料由膜纸、丙烯酸压敏胶、隔离纸3部分组成,为了粘贴方便,膜背面带有导气槽。

优点:

满足个性化设计需求,具有良好的装饰效果,粘贴方便。

缺点:

(1) 对贴膜位置漆面要求较高,不能有颗粒、流挂等质量缺陷,否则易造成凸起、褶皱等缺陷;

(2) 采用手工作业,影响生产线节拍,对作业人员贴膜技能要求较高;

(3) 对贴膜材料质量有要求,多采用PVC、PET材料,印刷用油墨普遍耐候性较差。

4 结语

通过分析套色存在问题,梳理出套色过程中的质量控制要点,避免套色缺陷,提升套色效率。套色工艺过程需要综合分色线设计、喷涂材料选用、套色遮蔽材料的选择、辅助工装的应用等因素,寻找最合适的喷涂工艺和解决方案。也可根据套色需求和实际情况,选择零过喷套色技术、丝网印刷、喷码技术、膜技术等其他套色替代工艺。