硬质保温泡沫的选材、制备和应用

陈来申 (上海理想应用化学研究所有限公司,上海 200051)

0 引言

随着石油和高分子材料工业的发展,使得人们在建筑业的保温和工农业其它需要保温的器材、容器管道,冰箱冷库等用材方面有了更多的选择。20世纪60年代以来,在全世界的隔热防水材料中最早期使用的是沥青基油毡、乳化沥青和含焦油类的防水材料,后因环保不达标而逐渐被淘汰。而同期出现的硬泡聚氨酯(PU)材料却因其是由无数个闭孔泡孔结构组成,微孔之间不相通,绝热绝缘、吸水性和密度小,耐高低温、高弹性、化学稳定性高而保留并发展至今。尤其在实际使用施工时,可直接将液态单体一次加工成无缝、厚薄可控的防水隔热一体化的成型材料,替代了常用的聚乙烯、聚氯乙烯、聚苯乙烯等材料,需先将单体聚合成塑料粒子后才能再加工成相关制品的工艺,这给相关行业的施工带来了极大的方便而备受青睐。

依据需要可以将泡沫制成密度不同的低密度泡沫和高密度泡沫。低密度泡沫闭孔率≥95 %,吸水率≤1 %,导热率 ≤0.018~0.027 W/(m·K)[1],施工厚度 ≥40 mm就可节能62 %。其承载力、保温性高于岩棉等天然保温材料,也优于聚苯乙烯泡沫塑料,是当前建筑用外墙和屋顶保温防水材料的主要选材之一。

由于聚氨酯泡沫材料的应用方向不同,可将其制备成不同软硬的材料,分为软泡、硬泡和半硬泡。本研究涉及的是用于建筑外墙、屋面的防水保温材料,即硬质的PU保温泡沫材料,其是以多异氰酸酯为B组分,亦称黑料;以低聚物多元醇配以不同功能的助剂组成的A组分,亦称白料组成的双组分材料,在实际使用时通过现场喷涂反应制得具有防水保温一体化功能的PU硬泡防水保温材料(RPUF)。

1 RPUF硬质泡沫材料的制备

1.1 泡沫生成原理

和其他常见的高分子聚合物相比,PU的化学结构显得特别复杂,从合成单体的品种可看出其至少由3个结构单元组成:端羟基的聚醚(或聚酯)多元醇、芳香族的或脂肪族的多异氰酸酯以及低分子的扩链剂,这就使PU泡沫弹性体分子结构中,具有接枝的和相嵌的分子链。聚氨酯泡沫体合成的主要化学反应基础是由异氰酸酯基团(—NCO)的结构所决定的,其由重叠双键构成,化学活性高,能与含有活泼氢的化合物在碳-氮双键处发生加成聚合反应。

聚氨酯双组分液体的反应机理如下:

这些主要反应不是同步进行的,初期以发泡反应为主,还有交联反应。带有弱酸性的异氰酸酯(—NCO)在催化剂的作用下与带有弱碱性的聚醚(酯)多元醇(—OH)反应,生成聚氨酯(—NHCOO—)和气体二氧化碳(CO2)。通过改变聚合物多元醇、助剂、异氰酸酯指数R〔n(—NCO)/n(OH)〕等,就可制备出不同密度、硬度、闭孔率、耐温和耐燃范围等级的硬泡聚氨酯。

1.2 选材

1.2.1 B组分(黑料)异氰酸酯

含有高度不饱和键的异氰酸酯基(—N=C=O)化学性质很活泼,能与多种活泼氢化合物进行亲核反应,还能发生自聚反应。由于PU硬泡因TDI(甲苯二异氰酸酯)毒性大,需与多元醇化合物反应生成预聚体再使用,所以主要选用液化MDI(二苯基甲烷二异氰酸酯)和PAPI(多苯基多亚甲基多异氰酸酯)。

MDI中含2个苯环,相对分子质量比TDI大,蒸气压低,挥发小,对环境的污染毒害小。用其制备的产物体系熟化速度快,模塑温度低(30~52 ℃),涂膜强度和耐磨性都比TDI制备的聚氨酯膜高。

PAPI是纯MDI与多官能度的聚合MDI的混合物,通常要求MDI占混合物总质量的50 %左右。PAPI为棕褐色黏稠液体,密度1.22~1.25 g/cm3,平均官能度为2.5~3.0,25 ℃时黏度100~1 000 mPa·s。产品强度和热稳定性良好。在硬泡中的应用量约占57 %。

1.2.2 A组分(白料)多元醇聚合物

硬泡所用的聚合物多元醇有聚醚(酯)多元醇类(亦含聚醚阻燃多元醇)和聚烯烃多元醇类。由于聚醚羟基官能度大,黏度高,与其它物料混溶性差,所以多元醇化合物主要由不同聚合度的混合聚醚多元醇组成。

(1) 聚醚多元醇。含2个或2个以上的端羟基的聚醚多元醇大多不能结晶、蒸馏或升华,通过选择不同类型的多元醇,调节其官能度和物质的量来获得各种性能的PU弹性体,本研究选用相对分子质量为4 000~6 000的产品。醚键耐水性好的优势给户外防水保温带来了极大的帮助。

(2) 聚酯多元醇。它含酯基(—COO—),酯基极性高、易结晶,可与氨基甲酸酯链节的分子间形成氢键,制得的PU机械强度高,热氧化稳定性好,硬度高。线型己二酸聚酯多元醇的结晶速率取决于构成其的二醇的化学结构,乙二醇、1,4-丁二醇和1,6-己二醇的结晶速率由低到高的顺序依次为:乙二醇<1,4-丁二醇<1,6-己二醇。具偶数碳原子的聚酯型PU的结晶性远高于奇数碳原子的PU。含有侧链的聚酯多元醇受空间位阻影响会防止或阻碍PU的结晶,拉伸强度明显要低。可根据产品要求,采用共聚聚酯多元醇,使PU分子结构不规整,降低或避免结晶的形成,也可采用共聚聚醚多元醇来改性以减少PU的永久变形值。但其耐水性欠缺,易水解。

聚醚型弹性体虽在强度上不及聚酯型硬质泡沫塑料,但其耐水性优良,且聚醚黏度小,与其他混合物的相容性好,且价格低廉。选用时主要考虑聚醚的相对分子质量和官能度。

(3) 己内酯多元醇。其耐低温性好,柔软,耐水解,固化可达100 %,耐油性、耐化学品性、耐候性好。

1.2.3 催化剂和其他助剂

催化剂的选择要考虑硬泡的成型方法,因为有低、中、高3种不同的成型速度。喷涂发泡属高速发泡成型。催化剂可降低反应活化能和影响硬泡体的综合性能,不仅能加速反应,还可控制发泡成型工艺。比如在发泡过程中的生泡时间预设,发泡反应点温度的聚散,避免烧心现象。为使聚合物较好地凝固,使泡沫不至于倒塌和收缩,这就需要调节聚合速率和发气速率,很大程度上依靠合适的催化剂体系。常用的催化剂有有机锡和叔胺类化合物的混合体系。在硬质PU泡沫体的生产中,使用4∶1(质量比)的二甲基乙醇胺和三亚乙基二胺混合催化体系,能有效提高反应的催化效果,缩短泡沫制品的熟化时间,其推荐用量为弹性体总质量的0.1 %~1.0 %。在选用有机锡类作催化剂时,无需将把其直接加入至组合料里,而是在使用前临时加入,防止吸水水解而失效。有机锡类催化剂包括二月桂酸二丁基锡(DBTDL)和辛酸亚锡,其用量为弹性体总质量的0.5 %左右。

(1) 酸碱反应:碱对PU反应具有催化作用;而酸则因聚醚制备时使用过碱催化剂的残留,起到中和作用,使残留金属催化剂失去活性达到稳定作用。二异氰酸酯和聚醚二元醇都是二官能团化合物,根据产品需要,通过调整反应温度,酸碱环境,就可达到预设要求。在较低的温度和微酸性的条件下,可避免或减少缩二脲、脲基甲酸酯或三聚体的生成,得到线型产物;但在微碱性的条件下,正好相反,可使分子链形成支链或交联。在中性或微酸性条件下,采用三官能团或以上的反应物,分子链中就能形成交联或支链,进而形成热稳定性好的交联PU泡沫。

(2) 发泡剂:硬泡PU材料使用的发泡剂有2类:一类是利用水(H2O)和异氰酸酯(—NCO)反应,释放出的二氧化碳(CO2)系气源(全水发泡体系),属化学发泡剂;另一类是选用低沸点的惰性烃类化合物,利用泡沫体系的反应热使之气化发泡,属物理发泡剂。一般选用环保型的液态CO2、水、环戊烷系列和HFC系列,如液态1,1,1,3,3-五氟丁烷(HFC-365 mfc)、HCFC-141 b,以多元醇聚合物100份为基准,添加量为30份。实践证明,用水发泡的产品泡沫密度较大,空隙均匀,发泡快,但放热大,流动性低,泡沫质硬,异氰酸酯消耗大,有泡沫塌陷现象,添加量为2 %~3 %;用异戊烷发泡,异戊烷在混合聚醚中有一定的溶解度,流动性好,密度小,反应温和易控制,效果较好,添加量为20 %~30 %;HFC-365 mfc和HCFC-141 b对混合聚醚有溶解性和稀释性,黏度下降,流动性好,泡沫密度小,发泡高度指数(H/w)大,添加量20 %~25 %。

(3) 泡沫稳定剂:亦称匀泡剂,为表面活性剂类,起到降低体系中各原料成分的表面张力,增加互溶性和稳定泡沫、泡孔的作用。如有机硅酮类的硅酮稳定剂和烃酯类的吐温-80,吐温-60等。聚硅氧烷-聚氧化烯烃醚共聚物有机硅泡沫稳定剂,如CGY-1、AK-8801、JSY-2000等,用作硬泡稳定剂,提高了泡孔的闭孔率并使泡沫稳定和均化,而且添加量也少,用量为弹性体总质量的0.5 %~2.0 %。

(4) 阻燃剂:PU高分子固态物在接触到火源后,温度上升,达到分解温度时,首先析出可燃气体,此气体与空气中的氧气发生化学反应,当达到激烈程度时,发生燃烧。在燃烧过程中产生的热量,将继续促使聚合物分解,如此循环,直至聚合物燃尽为止。阻燃的目的是切断或延缓这一燃烧过程。

目前硬泡阻燃采用的阻燃剂有反应型阻燃剂和添加型阻燃剂两种类型:1)反应型阻燃剂有含磷、氯、溴元素的聚醚(聚酯)多元醇,比如FR-600(国产)、Pluracol208(巴斯夫)、Niax Ro350(u.c.c)含磷多元醇;2)添加型阻燃剂为非反应型阻燃剂,选择范围广,对泡沫生成影响小,可以调整配比达到较为平衡的物理力学性能。添加型阻燃剂分有机液态类和无机固态类:有机液态类以液态磷酸酯类尤其是卤代磷酸酯类应用最多,效率高,黏度低于多元醇,相容性好,热稳定性和抗焦化性好,如三(氯丙基)磷酸酯(TCPP)、三(氯乙基)磷酸酯(TCEP)、三(二氯丙基)磷酸酯(TDCPP)等[2],以及氯化石蜡,添加量一般约占弹性体总量的3 %~5 %,可以与聚醚直接混合分散均匀;无机固态类有粉状氧化锑、氢氧化铝、硼酸锌、偏硼酸钡等,由于粉体相对密度大,大多是在使用前临时加入,以防沉淀。

(5) 其它助剂:扩链剂、开孔剂、防老剂和着色颜料、填料、增强纤维等均有在硬泡中使用,以满足相关要求,在此不作进一步展开。

1.3 配方和工艺

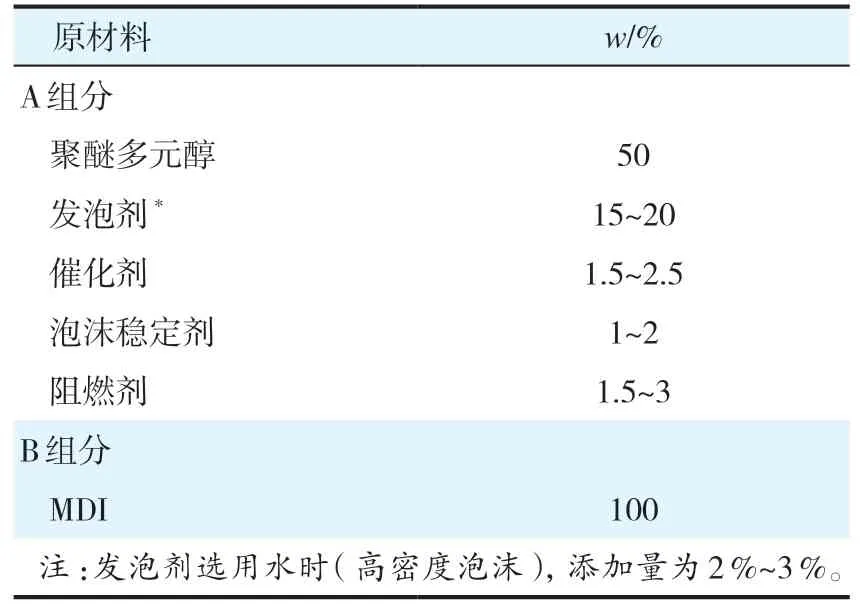

硬泡配方见表1。

表1 硬泡配方Table 1 The formula of rigid foam

预定条件:

发泡时间:4~6 min;

原料温度:20~30 ℃;

环境温度:15~35 ℃。

聚氨酯硬泡的主要制备方法如下:

(1) 预聚体法:将异氰酸酯和聚醚多元醇反应生成预聚体后加入催化剂、发泡剂等助剂进行发泡,此方法的优点是发泡易控制,但需要较多的工艺反应设备和较长的实际操作时间,因黏度大造成后操作的不便,故此法应用不多。

(2) 半预聚体法:用过量的多异氰酸酯与聚醚多元醇反应生成末端带—NCO基团的中间体,再加入多元醇、催化剂、发泡剂等复配。此法黏度小并可调整,操作简单。

(3) 一步法:将多异氰酸酯、多元醇、助剂全部加入一次成泡,但因—NCO与—OH反应放热量大(ΔH=100 kJ/mol),单纯用多异氰酸酯与多元醇一步法制备,会产生大量的热能,使产品内部老化,分解出小分子产物。此法简单,成本低。

本研究采用的制备方法是一步法,也是大多数硬泡采用的方法。首先将聚醚多元醇、催化剂、发泡剂等在反应釜内混合均匀,过滤,加入料桶内,得到树脂组分(A组分);将液态多异氰酸酯作为B组分。在使用时,按设定的质量比进行喷涂工艺操作。

检验:在实验室将组分A与组分B按质量比例加入至小杯中,搅拌5~10 s,由其自行发泡,测试发泡时间、拉丝时间、不粘手时间。熟化48 h后测试泡沫体的性能;也可用高压浇注设备,并按该设备操作规范制备出泡沫体,熟化48 h后测试性能。

PU硬质保温泡沫的性能检测方法和标准见表2。

表2 PU硬质保温泡沫的性能检测方法和标准Table 2 The performance testing methods and standards of rigid thermal insulation foam

2 施工应用

保温防水PU硬泡的主要施工方法有喷涂法、浇注法、粘贴法和干挂法4种。本研究采用喷涂法。硬泡喷涂是通过高压双管喷射技术完成的,施工人员对机械设备的操作需经过相应的培训才能胜任。

2.1 流量校准

计算A,B组分在相同时间的流出量是否符合配比要求,否则会出现泡沫体固化不全、发黏(A料过量);密度不够、硬脆、发黑(B料过量)等问题。由于黑、白料,尤其白料的黏度差别较大,造成实际料比与机器固定的出料比不符,故两组料的黏度要相近,如25 ℃时黏度300 Pa·s左右,在操作时应引起重视。

2.2 发白时间和雾化效果的控制

2.2.1 环境温度的影响

喷涂物表面颜色变白的时间,一般在3~5 s。PU泡沫的形成需经历发泡和熟化2个阶段,从黑白料混合开始、泡沫体积膨胀到停止的过程,称为发泡。发泡过程中放出的反应热会直接影响泡孔的均匀性。发泡依靠热量而进行,没有热量发泡剂则无法蒸发,不能形成泡沫塑料,化学反应热不受外界因素影响,但环境温度高时,会增加体系热量,提高反应速度,缩短反应时间;同样,环境温度低会引起被喷基面温度低,造成喷出料的热量迅速被基面吸收延长成泡时间,增加成型泡沫的收缩率(温度越低,收缩率越高),增加泡沫材料的用量。在环境温度较低时,要对物料进行预热和保温,A料保持在20~25 ℃时,要注意料内低沸点发泡剂的挥发,B料可在25~30 ℃。环境温度以15~35 ℃为宜。

2.2.2 风力的影响

风量太大易吹失热量,吹散喷涂时的雾化颗粒,增加物耗,作业时要求风速在5 m/s以下。

2.2.3 湿度的影响

由于黑料的多异氰酸与水反应生成脲,湿度高易使得泡沫中脲含量高而发脆,降低与基面的附着力。所以要求环境湿度小于80 %,雨天不施工。

2.2.4 压力控制

喷涂压力大,物料喷出的速度快,泡沫不易完全固化,物料耗量大;喷涂压力过低,黑白料混合不匀,质量不稳定。施工前应通过试喷确定合适的压力。

2.2.5 施工流程要点

施工流程:清理喷涂基面→喷涂1→喷涂2→在硬泡自结皮面涂装抗紫外线涂层。

(1) 首先对基面的孔洞、裂缝进行修补和整面清洁,基面湿度≤80 %。

(2) 将A、B组分按比例装入发泡机内,以空气压缩机为动力进行喷涂。厚度可用打点挂线法控制。

(3) 根据设计厚度进行喷涂,喷涂自下而上推进。最好分层喷涂,比如总厚度25 mm,可分2~3道完成,每道时间相隔30 min,使前道发泡体形成“自结皮”后再复喷下道。注意单层喷涂厚度太薄,泡沫密度增大;太厚,则膜面的平整度不易控制。保证多层喷涂以达到最佳防水效果。

(4) 发泡完成后,0.5 h即可固化,在72 h内应避免阳光辐射和机械损坏。可在硬泡面上涂装1道界面剂,干燥24 h后进行下阶段的饰面和保护施工。GB 50404—2007《硬泡聚氨酯保温防水工程技术规范》对实际操作有了比较全面的规范,可按要求进行。

3 结语

RPUF硬泡保温防水材料由于其耐寒、耐水、耐化学品性突出,发泡成塑料弹性体方便,能在不同的几何面上施工,将装饰、保温、防水一体化,缩短了施工时间和提高了效率,受到了极大的欢迎。

作为专用墙体保温防水材料,要求RPUF材料的导热系数要低,而阻燃性及抗压强度要高,按以上介绍的制备和使用方法都是经实践证明可达到的。随着社会的发展,对保温防水的要求越来越高,尤其对泡沫层的防火要求的提高,促使本技术在开发应用无卤难燃泡沫和使用具有阻燃基团的多元醇方面进一步探索。