浅析乙烯装置反应器催化剂再生尾气治理对策

林国荣,邹铖,曹洪涛

(中国石化广州分公司,广东广州 510000)

中国石化广州分公司(简称广州石化)乙烯装置的碳二加氢、碳三加氢和裂解汽油加氢装置的催化剂利用高温空气氧化烧焦再生。按初始工艺包设计,汽提出来的绿油和烧焦尾气被冷却水冷却后,液相送往污水池,废气直接排向大气。由于原设计废气冷却后排放温度约有160℃,被废气带出来的绿油液滴遇到大气迅速冷凝,滴落到排放口附近400 m2的地面、设备和管线上,造成严重的污染,清理非常困难,且散发出来的恶臭气味严重影响职工的身体健康,也引来附近居民的环保投诉,更与广州石化的“建设绿色低碳城市型炼化标杆企业”发展理念相悖。因此,广州石化乙烯装置对烧焦尾气处理进行了三期的工艺技术改造,分别于2009年增加了循环水洗喷淋处理,2016年利用活性炭对挥发性有机物的吸附性能[1],在一期改造基础上增加活性炭吸附处理装置,2019年改活性炭吸附处理技术为生物氧化法,将尾气中的有害气体分子分解成CO2和H2O等无害物质[2],从而达到净化气体处理的目的,同时减少活性炭固废的产生与处理,为职工营造了绿色环保的工作环境。

1 技术改造内容

2009年参照相关单位的技改措施并结合本装置现场进行了一期改造,改造后流程见图1,水洗喷淋罐增加了3块筛板塔盘,增加循环喷淋泵和2台喷淋水冷却器,加强对再生尾气的洗涤和冷却。改造后,尾气排放温度由原来160℃左右降到了45℃左右,补充的新鲜冷却水用量大大降低,污水排放量减少,绿油液滴基本消除,尾气排放口周围环境有了明显好转,但仍有恶臭气体排放。而且由于排放口附近有裂解汽油加氢装置的二段加氢反应系统,该系统是一个高温高压的反应系统。2011年曾发生了水洗喷淋罐顶含油污水外溢造成二段加氢反应器管线保温棉冒烟事件。为了满足环保要求,也为了保障装置安全运行,广州石化乙烯装置利用2016年大修机会对尾气治理装置进行了二期改造。

二期改造后工艺流程见图2,在一期技改基础上,在水洗喷淋罐废气管线上加1台冷却器,进一步将尾气夹带的绿油、有机杂质等冷凝,然后接入到脱水罐进一步分离污油,有机废气进入活性炭吸附罐吸附后排向大气,或者在利用氮气汽提时将废气切入到火炬总管。

图1 一期改造再生尾气治理工艺流程

图2 二期改造再生尾气治理工艺流程

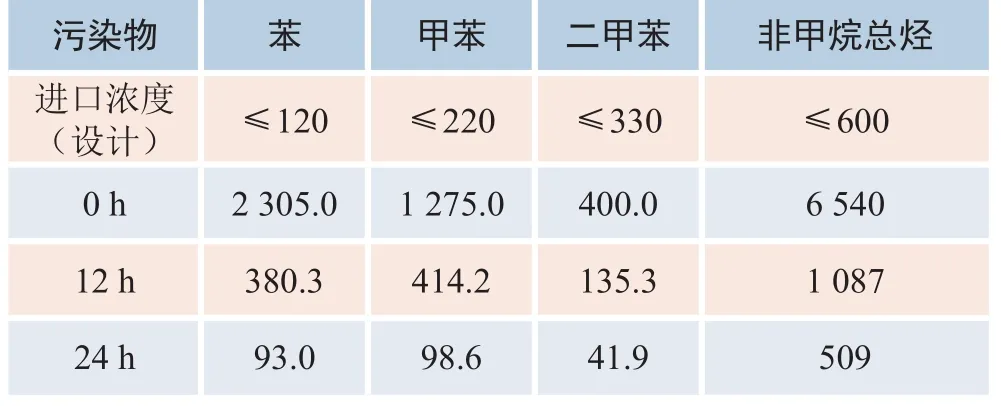

二期改造后,在装置运行初期,尾气中的VOCs大大降低,现场恶臭气味也明显减弱,但是活性炭吸附容易受到温度、气体流速、床层压降、湿度等因素的影响[3]。而且活性炭吸附是一个富集的过程,吸附剂吸附饱和之后要定期更换,容易产生危险固废问题。二期改造后运行不到两年,活性炭吸附罐出口的各项排放指标已经完全超标,见表1。近年来,随着化工固废的管理要求越来越高,利用活性炭吸附烧焦尾气显然不够经济[4]。因此,在二期技改的基础上,实施改活性炭吸附处理技术为生物氧化法的第三期技改措施。生物氧化法利用生物反应塔中的微生物将废气中的有害气体分子分解成CO2和H2O等无害物质,从而达到气体净化处理的目的。其主要优点是处理效果好,无二次污染;运行稳定,运行费用低[5]。主要缺点是一次性投资较大。

表1 二期改造投用后活性炭吸附罐出口尾气分析数据 mg/m3

三期改造在二期改造的基础上,在活性炭吸附罐的旁路上增加一条6寸管线,将再生尾气引入到化工区废气治理系统中污水处理池A-4820,与污水池的废气一起引入到已有的生物氧化装置C-4820A/B进行处理。A-4820废气收集后,被离心风机K-102A/S送入喷淋罐D-4820底部,通过D-4820顶部喷淋水对废气进行降温除油预处理,除油目的是防止气源中大量油质进入生物填料塔影响微生物与有机废气和氧气接触,降温目的是防止突发高温气体进入生物塔,影响微生物的生长。废气从D-4820顶部排出,进入两个串联的填料塔C-4820A/B,在填料塔内,附着生长在生物填料表面的微生物与有机废气和氧气充分接触,有效去除废气中有毒有害成分,净化有机废气。净化后的气体从填料塔顶部排出,最后通过烟囱排放至大气中。经过D-4820后废气温度若高于45℃,则触发高温报警,需要打开D-4820至活性炭吸附塔C-4821A/B的阀门,废气经活性炭吸附后再通过烟囱排大气,以保护填料塔内生物正常生长。化工区废气治理工艺见图3。

图3 化工区废气治理工艺流程

生物膜填料塔系统的工作流程:循环液通过循环液泵G-4828A/B/C送至填料塔上部,保证塔内生物膜润湿,确保生物细菌正常生长,循环液在填料塔底部流回循环液池A-4825。循环液池需定期添加少量菌种生长所需的N、P营养液,同时调整循环液pH值,保持循环液处于中性(pH值为6.5~8.5)。根据生物填料塔循环液的pH情况,自动加酸、碱注入循环液池A-4825,保障生物菌种的正常生长代谢。同时池内安装过滤网箱,使脱落的生物膜得到有效过滤去除,避免堵塞填料塔喷嘴,影响生物填料正常有效加湿。

2 改造后催化剂再生操作方法及注意事项

2.1 改造后催化剂再生操作方法

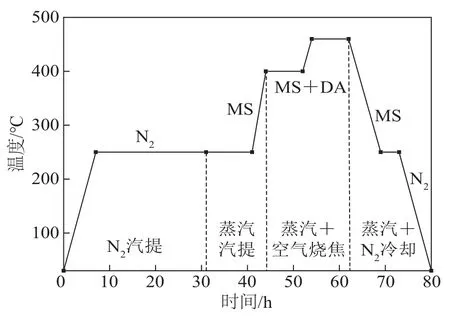

图4 乙烯装置催化剂再生操作曲线

乙烯装置催化剂再生操作方法(见图4):首先是用1 500 kg/h的N2以30℃/h的升温速率升温至250℃,再在250℃用3 000 kg/h的N2汽提24 h后,尾气排放流程由排放火炬切至A-4820系统。再用4 000 kg/h的中压蒸汽(MS)汽提10 h后,以50℃/h升温至400℃,缓慢通入1 500 kg/h烧焦空气(DA),并减少相应的MS量,注意反应器床层温度不超过460℃(约8 h),再460℃恒温4 h,当CO2<0.3%即烧焦合格。用MS降温至250℃,再切换N2降温,当温度小于200℃时,即可停炉降温至常温。

2.2 注意事项

由于生物氧化系统对污染物有要求,高浓度时,入口废气污染物三苯(苯,甲苯和二甲苯)浓度为565~670 mg/m3,非甲烷总烃≤500~600 mg/m3(见表2)。而催化剂再生时,如果N2汽提时间不够,过早地将汽提尾气由排放火炬切至废气生物氧化系统中,会使汽提尾气中三苯和非甲烷总烃超过废气生物氧化系统的设计值(见表3),给生物氧化系统的微生物带来一定的冲击。因此,既要保证汽提的时间足够,又不至于过多的N2排放至火炬中,影响回收的火炬气热值,这在工艺上要严格制定好相关的工艺技术操作规程。从目前的催化剂再生操作方法上看,当N2汽提24 h后,污水池A-4820废气浓度没有超过生物膜填料塔入口的三苯和非甲烷总烃的设计值(苯≤120 mg/m3,甲苯≤220 mg/m3,二甲苯≤330 mg/m3,非甲烷总烃≤600 mg/m3),未给生物氧化填料塔带来冲击。

3 治理效果

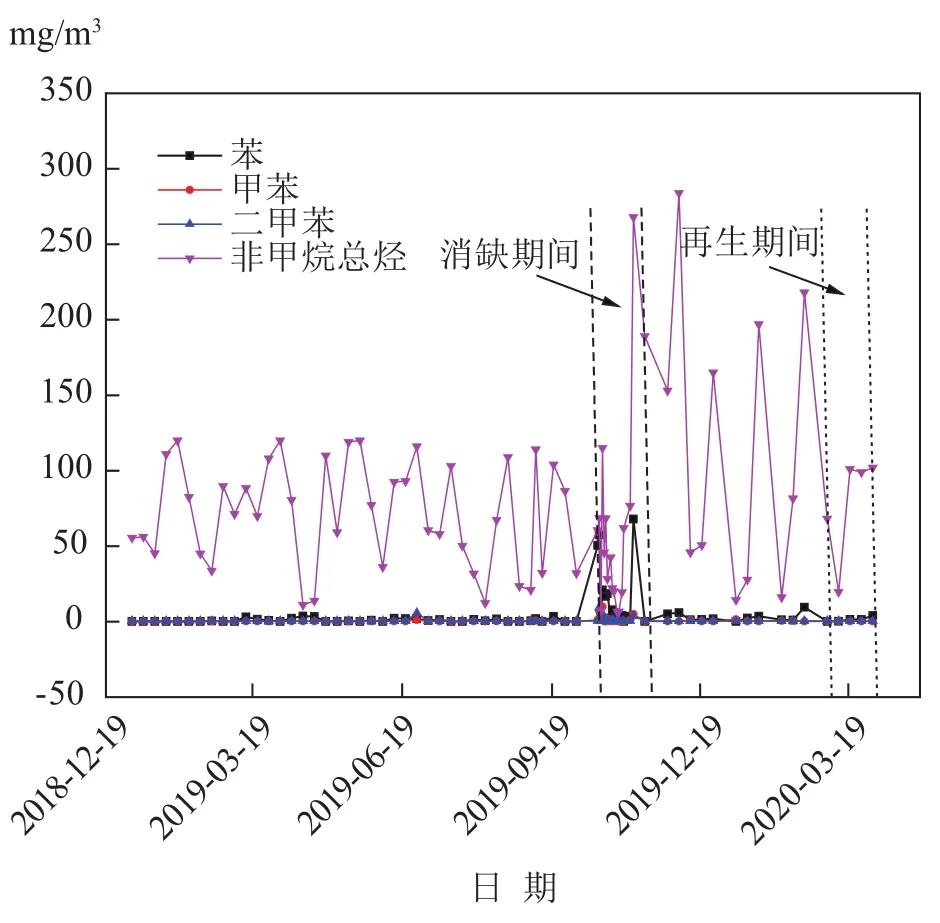

由于第三期改造是在原有设备的基础上将再生尾气直接引入到原生物氧化装置中,可能会给该生物氧化装置带来一定的冲击。从图5中的数据分析可知,再生期间将再生尾气引入到生物氧化装置,生物膜填料塔的入口三苯和非甲烷总烃并没有超标,且生物膜填料塔处理过的尾气排放也没有超标(见图6)。说明将再生尾气引入原生物氧化装置是可行的。

表2 设计废气污染物浓度及净化效果指标 mg/m3

表3 不同N2汽提时间污水池A-4820废气浓度 mg/m3

对处理过后尾气周围环境的检测发现(见表4),周围环境中三苯,非甲烷总烃和臭气指数都明显低于前两期改造过后的排放指标。说明第三期再生尾气治理改造是成功的。

图6 生物膜填料系统出口三苯和非甲烷总烃的浓度

表4 不同时期改造后再生尾气排放口周围环境检测 mg/m3

4 结论

回顾了乙烯装置反应器催化剂烧焦尾气治理历程,从原始设计到第三期的技术改造,分析了各个阶段再生尾气治理的对策和措施。第三期技术改造过后,废气排放口周围环境污染物排放苯<0.1 mg/m3,甲苯<0.2 mg/m3,二甲苯<0.46 mg/m3,非甲烷总烃为5.17 mg/m3,臭气指数为10,现场环境大为改善。且第三期改造一次性总投资为13.11万元,减少活性炭废弃物排放10 m3/a。

值得注意的是:1)在装置消缺期间,装置蒸煮产生的废水含有较大量的VOCs极易造成生物膜填料塔入口的三苯和非甲烷总烃波动较大,且超标次数较多,容易对生物膜填料塔带来冲击。生物膜填料塔处理后的废气也存在超标现象,且受到冲击后,生物膜填料塔恢复到正常状态需要一定的时间,对环境带来不利影响。2)以目前的催化剂再生方法,用3 000 kg/h的N2汽提24 h,N2的用量为72 t,用量较大,还需要进一步优化N2汽提时间,可以考虑用蒸汽汽提一段时间后,再将尾气由火炬切至生物氧化系统中。3)由于废水池A-4820是广州石化化工区所有装置废水集中收集池,各个排放点成分复杂,不仅再生时会影响废水池的废气成分,而且其他污水排放后也会给废水池的废气带来影响,进而影响生物膜填料塔的入口废气浓度。因此,除了严格控制各装置污水的无序排放,还需要在生物膜填料塔出口设置在线分析仪,当排放超标时,可以将活性炭吸附罐C-4821A/B串联起来,以保证排放的尾气合格。