加氢汽油产品中C5组分超标问题分析及对策

张晓,李元明,张勇,刘国刚

(中国石油抚顺石化公司,辽宁抚顺 113004)

裂解汽油加氢装置作为石油化工生产流程中的重要组成部分在乙烯裂解装置和芳烃抽提、C5、C9+深加工装置间起到承上启下的作用。设置裂解汽油加氢装置的目的是将乙烯装置产生的粗裂解汽油经过精馏分离得到一定纯度的C5和C9+产品,并通过加氢的方式脱除粗裂解汽油中的不饱和烃和硫化物,最终得到芳烃纯度>85%的加氢汽油产品(C6~C8馏分),为芳烃抽提装置提供原料。其加工工艺流程的设定取决于生产企业对各产品的需求和物料平衡,一般分为先分离后加氢和先加氢后分离(全馏分加氢)两种工艺。

1 装置工艺流程

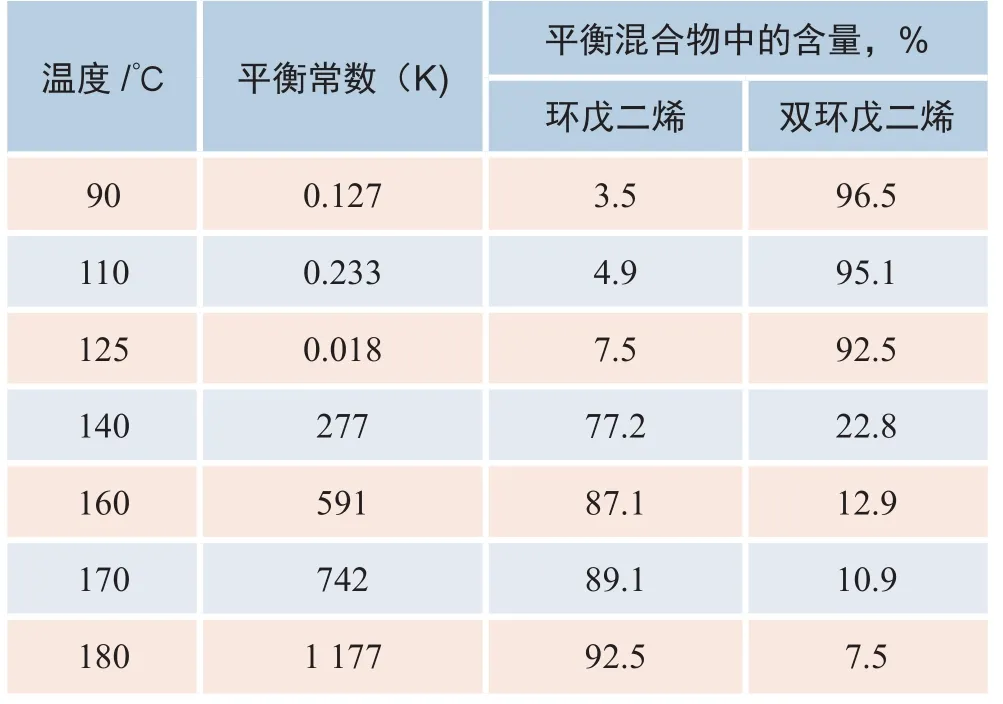

抚顺石化40万t/a裂解汽油加氢装置采用埃克森斯(AXENS)两段加氢工艺技术,设置有前脱C5后加氢;前加氢后脱C5;前脱C5、C9后加氢三种操作流程,操作弹性60%~130%。自装置开工以来一直按前脱C5后加氢流程操作,各项指标操控稳定,产品合格。为满足工业用裂解C9国标要求,加氢装置由原工艺流程改变为前脱C5、C9后加氢流程。流程改变后,C9+产品中关键组分双环戊二烯质量分数≥10%,满足出厂要求和下游用户需求。改变后的工艺流程见图1。

2 加氢汽油产品中C5组分含量超标

流程改变后,发现加氢汽油馏出口样品中C5含量逐渐升高,并多次超出产品指标的要求(C6~C8样品中要求C5含量质量分数≤1.5%),最高达到2.36%(w)。同时下游芳烃抽提装置的芳烃抽提塔也多次出现塔压差大幅波动,抽余液中非芳组分高,苯损失率高的情况。初期判断主要原因是脱戊烷塔分离效果较差,塔釜C5损失大,并带入后系统。为查明原因,对脱戊烷塔采取了提高灵敏板温度、降低回流量、调整塔压差等措施,并在一个月时间内对脱戊烷塔釜样品进行跟踪。从跟踪的数据看,未发现塔釜样品中C5含量增高,也未发现超过工艺指标要求的情况。脱戊烷塔釜物料中C5含量数据对比见表1。

通过表1数据可以看出,流程改变前后,脱戊烷塔釜物料中C5组分的含量未发生明显改变,分析数据符合生产和设计要求。

图1 前脱C5、C9后加氢工艺流程

表1 流程改变前后脱戊烷塔釜C5含量对比

在脱戊烷塔塔釜物料组成满足要求的情况下,后系统物料中C5含量出现超标现象,再次对比装置其他部位实际运行数据,初步分析认为系统存在窜料或C5增量的可能,并展开相应排查。

2.1 工艺流程中关键部位样品排查

根据改变后的工艺流程,分别对脱辛烷塔顶、一反出料、稳定塔回流罐、二反进料、汽提塔塔顶五个部位(物料主流程中的关键点)进行了样品跟踪,跟踪数据见表2。

由表2可以看出,五个关键部位的C5组分与设计比均出现不同程度的上涨,且受C5组分变化的影响,各部位物料品质同时发生变化。稳定塔回流罐内C5组分明显偏高,设计60%(w)左右,升高约28.32%。根据表2显示的数据,结合装置工艺流程,发现脱辛烷塔顶C5组分是最开始发生变化的部位。

表2 关键部位样品分析

当脱戊烷塔底物料组成稳定时,脱辛烷塔顶物料组成中C5含量出现了大幅升高,严重偏离物料平衡数据,脱辛烷塔顶物料组成与设计对比分析见表3。

根据物料平衡,在进料中C5质量分数≯1.0%的情况下,塔顶C5质量分数应满足设计要求(≤1.2%)。通过表3可以看出,C5组分实际运行数据相比设计增加3.69百分点,芳烃含量降低7.53百分点,表明塔内部分芳烃物质发生转化。

表3 脱辛烷塔顶物料组成对比

2.2 工艺流程中窜料排查

脱辛烷塔作为流程中唯一负压操作的设备,属于低压区,任何高压侧介质在阀门内漏或流程设定不当时均可发生高压向低压窜料的情况。对脱辛烷塔与其他系统连接的附塔线、注剂线、排放线进行了详细的排查,并对关键部位进行了盲板隔离,切断物料高低压窜料的可能。通过后续分析数据的观察,加氢汽油中C5质量分数超标的现象未得到解决,消除了窜料引起超标的初期判断,说明加氢汽油中C5含量超标的情况可能是由某些物质发生转化引起。

2.3 物料平衡计算

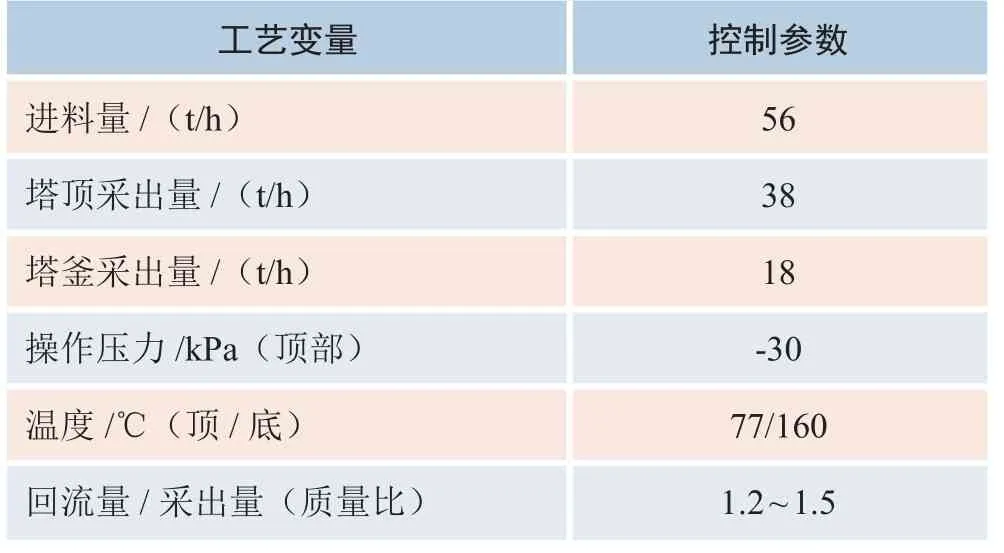

为明确脱辛烷塔内某物质是否发生转化,对脱辛烷塔进料中的茚(C9H8)、双环戊二烯(C10H12)、萘(C10H8)等不稳定物质进行了定量分析,根据脱辛烷塔工艺操作条件(见表4)及塔顶、塔底物质定量分析(数据见表5)。

通过表4和表5数据,根据物料平衡公式[1]进行物料平衡计算:

表4 脱辛烷塔工艺操作条件

表5 各部位定量分析数据

上式中:F—总进料;D—塔顶馏出物的量;W—塔釜馏出物的量;xf—进料中目标物含量;xd—馏出物中目标物含量;xw—塔釜目标物含量。

分别验证上述物质的平衡关系,发现在计算双环戊二烯平衡时,计算结果与定量分析数据出现较大偏差,按xf=7.81%;xd=0.02%;计算得出xw应为24.26%,偏差为7.87百分点。

3 C5组分超标原因分析

根据脱辛烷塔内双环戊二烯含量不平衡的情况,查阅了相关资料[2],资料显示,在粗裂解汽油中,双环戊二烯和环戊二烯以混合形式存在,双环戊二烯是环戊二烯经狄尔斯—阿尔德反应而成的二聚体,在空间结构上有桥环式和挂环式两种异构体,在室温下,环戊二烯二聚以桥环式存在,加热到150℃以上二聚物以挂环式为主,同时大部分受热分解为环戊二烯。物质间转化见图2。

图2 环戊二烯转化

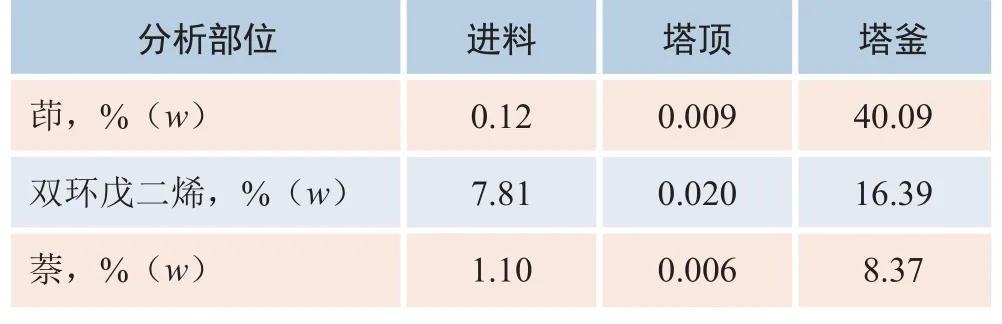

由文献[3]可知,当温度低于100℃时,以环戊二烯二聚反应为主,当温度高于130℃时,以双环戊二烯解聚反应为主,二者的转移温度为110~130℃。环戊二烯与双环戊二烯的聚合/解聚反应与温度的关系见表6。

通过表6数据,结合脱辛烷塔的工艺操作条件,表明在脱辛烷塔塔釜温度处于160℃时,塔釜部分双环戊二烯分解为环戊二烯。

加氢汽油产品中C5组分超标原因分析:在改变前脱C5、C9流程后,粗裂解汽油进入脱戊烷塔进行C5组分与其他组分的分离,塔釜物料组成中C5质量分数≤1.0%是符合脱辛烷塔进料要求的。在脱辛烷塔内,受塔釜温度的影响,部分双环戊二烯分解为环戊二烯,使塔内C5组分增高,环戊二烯作为轻组分在塔顶回流罐收集,并随采出进入后续系统,在后系统分别经过加氢和稳定处理后(无法脱除该部分C5物质),最终进入产品汽提塔釜随加氢汽油产品采出。

表6 不同温度下双环戊二烯-环戊二烯的平衡组成

表现最直观的数据为稳定塔和产品汽提塔回流罐内物料组成变化,正常情况下物料中含微量C5组分,而当前系统大量C5组分进入两塔后,作为轻组分会在塔回流罐内迅速积累,排挤其他组分在回流罐内停留,此时分析数据显示罐内C5组分含量较高,且随回流返回塔内,并按进料→塔顶气相→冷却器→回流罐→回流入塔→塔顶气相的顺序进行内循环,当回流中C5组分达到一定浓度时,破坏塔内精馏段物料平衡,C5组分就会进入提馏段从而造成塔釜夹带C5的情况,最终引起加氢汽油产品中C5含量超标。而按设计稳定塔的逐板C5组分浓度分布(见图3)来看,提馏段是不含有C5组分的。

4 解决措施

C5组分产生增量的原因明确后,对工艺流程和受影响的关键部位采取了相应的技术改造,解决加氢汽油中C5组分超标的问题。

4.1 增加C5组分返回流程

图3 稳定塔C5组分逐板浓度分布

根据脱辛烷塔内3.69百分点的C5增量首先积累在加氢稳定塔回流罐内的特点,采取了增加稳定塔回流泵出口至脱戊烷塔进料线的流程,将部分回流罐内的物料返回至脱戊烷塔重新分离,达到降低稳定塔回流罐C5浓度的目的(该部分物料返回流量依据加工负荷调节,保证回流罐内C5质量分数不超过60%)。该部分C5随进料重新进入脱戊烷塔,在脱戊烷塔分离后,进入C5产品中。工艺流程改造方案一见图4。

通过方案一的改造,在装置一定负荷下,基本上解决了加氢汽油产品中C5组分超标的问题,且各部位关键物质含量满足了生产要求,特别是稳定塔C5浓度分布曲线接近设计曲线。

当装置加工负荷达到105%以上时,由于返回部分为高浓度的C5和C6组分,进料热状态为低于泡点进料(q>1),此时脱戊烷塔提馏段表现出所承受负荷与进料量非线性关系,再沸器热负荷阶跃增加、进出料温差升高,塔压差迅速上涨,精馏效率降低,塔顶和塔釜组分出现“混乱”现象。表明在装置加工负荷较高时,完全使用方案一,增加了装置内循环,精馏塔局部超负荷运行,不利于脱戊烷塔的长周期运行,塔釜C5组分出现超标现象;同时,对于脱戊烷塔釜易聚合的环境,热负荷高会缩短再沸器的使用周期。

4.2 增加轻烃泵外采流程

针对方案一的局限性,对装置实施了二次技术改造,采取在加氢稳定塔回流罐抽出部分液相物料并入乙烯装置混合石脑油进料线的方法,降低稳定塔内C5含量,根本上解决汽油加氢装置C5出现增量引起加氢汽油产品中C5组分频繁超标的问题(实施方案二未在方案一的基础上进行即未在回流泵后外甩,而采用增加轻烃泵外采流程,主要考虑回流泵后两点背压相差较大,存在回流泵运行工况变化和特殊情况下窜料的风险)。工艺流程改造方案二见图4。

图4 改造方案一/二

通过方案二的实施,采取可调节方式控制稳定塔回流罐内的物料抽出量,稳定回流罐内的C5质量分数保持在60%左右,为其他组分释放出空间,使塔内传质传热效果恢复至正常,保证塔釜物料中不夹带C5物质,后续加氢汽油产品指标合格。

4.2.1 实施轻烃泵抽出部分物料进入乙烯原料线方案的分析

当装置加工负荷达到105%时,根据脱辛烷塔内C5组分增量值,计算所需总抽出量约为3.28 t/h,为明确抽出部分物料的性质对上游乙烯装置的影响,对该部分物料进行了取样分析,通过单体烃分析法测得物料性质见表7。

表7 物料性质分析

由表7可以看出,抽出部分基本由C5和C6组成,其中烷烃类占比为48.55%(w),烯烃占比为28.27%(w),芳烃占比23.18%(w)。当所需总抽出量为3.28 t/h时,其中烷烃类约为1.59 t/h,烯烃为0.93 t/h,芳烃为0.76 t/h。

其中烷烃是生产乙烯较优质的原料,高级烯烃作为乙烯原料也可起到一定的贡献率[4],而芳烃含量的增加一定程度上会影响石脑油的BMCI值(芳烃指数),从而影响裂解选择性和操作条件。为明确抽出物料混入石脑油后对石脑油品质的影响,分别在混入点上游和下游进行取样分析,两样品体积平均沸点(T体)对比见表8。

4.2.2 样品BMCI值的计算

根据表8中两样品T体的计算值,比较混入前后石脑油的BMCI值,由下式[5]:

可得出:石脑油BMCI混入前为6.8;石脑油BMCI混入后为9.7。

表8 样品T体对比情况

混合后石脑油的BMCI值为9.7,满足乙烯石脑油原料进料设计要求(BMCI≤10),故按方案二实施改造是可行的。

5 结论

在按前脱C5、C9后加氢工艺流程生产时,脱辛烷塔釜温度超过130℃会发生一定量的环戊二烯分解,造成系统内C5组分产生增量。C5组分在稳定塔内作为轻组分在回流罐内积累,同时“排挤”掉其他组分,破坏塔的物料平衡,C5组分进入后系统影响加氢汽油产品。对脱辛烷塔无法进行较大改造时,改变稳定塔回流罐内物料组成是解决加氢汽油产品中C5组分超标的有效手段。如在产品汽提塔进行技术改造时需考虑临氢条件的限制。