航煤产品碳足迹评价技术研究与应用

张罗庚,简建超

(中国石化青岛炼油化工有限责任公司,山东青岛 266500)

碳足迹是指产品在生命周期各阶段累积的二氧化碳排放总量,包括原料获取、生产加工、储存运输、废弃物处理、产品使用、回收等环节产生的二氧化碳排放量[1]。开展产品碳足迹评价是企业掌握所生产产品对环境产生影响的重要手段,并由此采取可行的措施减少温室气体排放。同时,碳足迹标识也是引导消费者实施绿色消费行为的有效手段,使消费者对产品生产的环境影响具有清晰的量化认识,进而引导消费决策。

石油化工产品生产过程中碳排放量大,且各企业由于装置结构、生产工艺以及操作条件等因素的不同,生产同一种产品的碳排放量也有较大差别,因此有必要对石化产品的碳足迹进行分析研究。目前部分学者开展了石化产品的碳足迹评价研究,孙潇磊[2]等研究了沥青产品的碳足迹,田涛[3]等研究了己内酰胺产品碳足迹,马玉莲[4]等研究了PVC产品的碳足迹。航煤是一种国际化的大宗石化产品,国内炼化企业生产的航煤产品除在国内销售,也出口到国外市场,国际航运已被证实会显著和持续地加剧气候变化[5],目前部分国家已经开始实行碳标签制度,对未进行碳标签的产品可能征收碳税,这将阻碍航煤产品的出口。对航煤产品进行碳足迹研究并制定措施降低碳足迹,有助于企业的绿色转型升级以及产品的出口[6],提高企业的经济效益和知名度,因此开展航煤产品的碳足迹分析研究及应用具有较重要意义。

1 航煤产品全生命周期碳足迹核算

以某炼化公司航空煤油产品为评价对象,系统边界设定为产品整个生命周期,包括原料获取、运输、生产、销售和使用5个阶段,核算全生命周期的二氧化碳排放。航煤生产工艺流程如图1所示,原油在常减压装置分馏出直馏航煤原料和蜡油原料,分别进航煤加氢和加氢裂化装置生产航煤组分,经调和后成为航煤产品。

1.1 原料获取及运输阶段

图1 航煤生产工艺流程

作为生产企业,在航煤产品的全生命周期中,原料获取和运输阶段的碳足迹不受企业控制,同时较难获得详细数据,也不是企业改进的重点,因此仅进行简单估算,做到航煤产品全生命周期碳足迹的完整性。

对于原油获取阶段,各品种原油开采的温室气体排放数据参考SABIC公司的世界原油生产过程的温室气体排放报告,根据各种原油加工比例,采用不同国家地理特点的加权平均值,计算出混合原油在开采过程的碳足迹排放量为160.29 kgCO2/t原油。

原油运输过程需要经过两个阶段:一是原油从产地到港口之间的运输,二是原油从港口到炼厂的运输。此公司所加工原油以中东原油为主,运输路线一般为“波斯湾-霍尔木兹海峡-阿拉伯海-印度洋-马六甲海峡-南海-中国”。由于没有获得油轮的碳排放系数以及具体路线的距离,该次碳足迹核算暂不考虑原油产地到港口之间的温室气体排放。原油到达港口后,通过黄岛油库接卸并输送进厂,直线距离约5公里左右,碳排放主要由原油罐区储存和泵送产生,核算原料运输阶段的碳排放系数为0.217 kgCO2/t原油。

1.2 航煤产品生产阶段

1.2.1 排放因子

装置生产过程中,化石能源消耗是碳排放的主要原因[7],各种能耗介质的CO2排放系数的确定原则如下:

1)燃料排放因子:由IPCC公布的热值排放因子与燃料热值计算,其中燃料气、燃料油的排放因子分别为2.652 8 kgCO2/kg和3.236 6 kgCO2/kg。

2)蒸汽排放因子:采用蒸汽折标煤系数、标准煤热值与烟煤原始排放因子计算。中压、低压、低低压蒸汽的排放因子分别为349.486 kgCO2/t、301.829 kgCO2/t和262.114 kgCO2/t。

3)水的排放因子:采用水的折标煤系数、标准煤热值与烟煤原始排放因子计算,新鲜水、循环水、除氧水、除盐水的排放因子分别为0.596 kgCO2/t、0.397 kgCO2/t、36.537 kgCO2/t和9.134 kgCO2/t。

4)电力排放因子采用华北电网数据:取值为0.968 0 kgCO2/(kW·h)。

5)热输出按热量折标煤后的排放因子计算,压缩风和氮气采用折标煤系数、标准煤热值与烟煤原始排放因子计算。

1.2.2 常减压装置

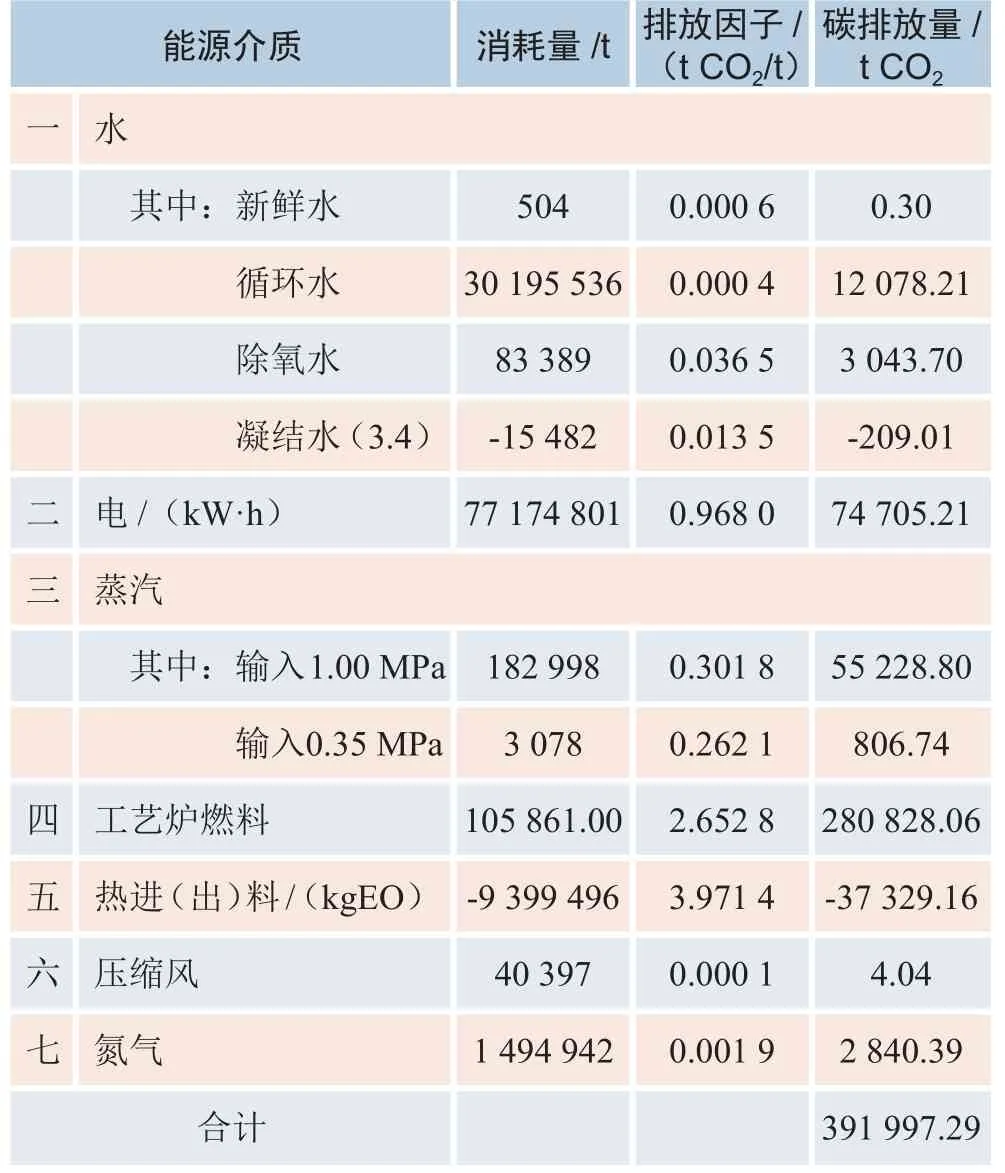

常减压装置的排放主要包括消耗燃料气、蒸汽、电力、水、压缩风、氮气等产生的排放,以上排放源数据由装置统计数据计算得到,2019年各项数据如表1所示。

表1 常减压装置碳排量计算

由表1可知,常减压装置的碳排放总量为391 997.29 t,原油加工量为11 609 684 t,生产航煤原料1 327 505 t,生产蜡油原料3 723 977 t,按照质量分配法计算得出每吨侧线产品的CO2排放量为33.76 kgCO2。

1.2.3 制氢装置

制氢装置的碳排放包括使用燃料、蒸汽、电等能源排放,以及天然气制氢反应过程产生的工艺排放。计算得出制氢装置消耗能源介质的碳排放量为259 158.09 t。另外,制氢装置产生的工艺过程排放可以由装置碳平衡数据计算,排放量为192 190.33 t。综合起来,制氢装置的碳排放总量为451 348.42 t,制氢装置的产氢量为44 591 t,计算每生产1吨氢气的CO2排放量为10 121.96 kgCO2。

1.2.4 航煤加氢装置

根据航煤加氢装置消耗的各种能源介质的量计算出碳排放总量为14 041.33 t,加工航煤原料1 323 014 t,按照质量分配法计算得出吨航煤产品的CO2排放系数为10.61 kgCO2/t。

航煤加氢工艺路线生产航煤产品过程的碳足迹包括原油罐区储存和输送、常减压装置生产航煤原料、航煤加氢装置加工、生产过程所需氢气(氢耗0.35%)等方面,合计80.02 kgCO2/t,详见表2。

表2 航煤加氢生产航煤产品过程的碳足迹计算

1.2.5 加氢裂化装置

根据加氢裂化装置消耗的各种能源介质的量计算出碳排放总量为123 032.61 t,加工蜡油原料1 120 813 t,按照质量分配法计算得出航煤产品的CO2排放系数为109.77 kgCO2/t。

加氢裂化工艺路线生产航煤产品过程的碳足迹包括原油罐区储存和输送、常减压装置生产蜡油原料、加氢裂化装置加工、生产过程所需氢气(氢耗2.51%)等方面,合计为397.81 kgCO2/t,详见表3。

1.2.6 航煤产品生产过程碳足迹计算

由航煤产品的来源比例及中间物流碳足迹,可以计算航煤产品生产过程的碳排放量为177.02 kgCO2/t,详见表4。

表3 加氢裂化生产航煤产品过程的碳足迹计算

表4 产品航煤碳足迹计算

1.3 产品配送阶段

公司的航煤产品通过船运和铁路运输出厂,由于没有获得油轮的碳排放系数以及具体路线的距离,无法具体计算船运的温室气体排放,因此均按铁路运输碳排放系数2.961 kgCO2/t考虑。

1.4 产品使用阶段

航煤使用过程排放包括CO2、CH4、N2O,由《石油化工生产企业CO2排放量计算方法》(SH/T 5000-2011),航煤的CO2排放因子为0.069 4 kg/MJ,低位热值为43.070 MJ/kg,由此可计算航煤的CO2排放量为2 989.06 kgCO2/t。

1.5 航煤全生命周期碳足迹汇总

由以上计算结果可以汇总得到航煤全生命周期内的碳排放量为3 329.55 kgCO2/t,如表5所示。

1.6 碳足迹评价结果分析

1)在航煤全生命周期各阶段中,航煤使用过程的温室气体排放量最大,占全生命周期排放的89.77%,为高碳排放单元[8]。降低航煤环境影响最有效的措施是开发清洁、低碳化航煤产品,减少使用过程的温室气体排放,此阶段由企业生产过程控制。

表5 航煤全生命周期碳排放汇总

2)航煤生产过程温室气体排放占航煤产品全生命周期排放的5.32%。产品航煤的结构和生产路线对生产过程的碳足迹排放影响较大,加氢裂化航煤碳排放较高,达到 397.81 kgCO2/t,直馏航煤经加氢精制过程的碳排放仅80.02 kgCO2/t,因此炼厂通过提高航煤产品中直馏航煤的比例可以降低航煤生产过程碳排放。

3)在航煤生命周期各阶段中,航煤的生产是公司可以控制的过程,因此公司若要进一步降低航煤产品的碳足迹,可以通过降低生产装置的能源消耗以及提高航煤产品中直馏航煤的比例来实现。

2 优化生产减少航煤碳足迹的方案分析

目前公司航煤产品中直馏航煤的比例约占70%,根据航煤产品全生命周期碳足迹分析结果计算,当该比例每提高1百分点,航煤产品的碳足迹将减少3.18 kgCO2/t,公司每年生产航煤产品约190万t,可合计减少碳足迹6 042 t CO2。因此应用流程模拟软件对装置的生产工况进行模拟测算,分析进一步提高直馏航煤收率的可行方案。

2.1 装置模型的建立及分析

利用Petro-SIM流程模拟软件建立常减压装置机理模型[9]。模拟结果表明,在原油加工量1 333 t/h的情况下,常一线航煤拔出量在140~145 t/h时,其终馏点在255~260℃,与生产实际数据基本一致。

下游航煤加氢装置的最大加工能力可以达到155 t/h,当前加工能力还有一定富余。但进一步提高常一线拔出量时会造成冰点不合格,考虑到目前常一线与常二线之间的重叠度约有16℃,因此可以结合流程模型的测算分析,从常减压装置初馏塔侧线抽出、常压塔操作、流程改造等几个方面进行优化,提高塔的分馏精度,以进一步提高常一线航煤原料的拔出率。

2.2 优化常压塔中断回流取热

一般情况下,为提高原油换热终温,常压塔3个中段回流中应尽量提高下部高温位回流的取热比例,但下部中段回流取热较多时,会对塔的分馏精度产生一定影响。根据模型测算,当将二中回流返回温度由205℃提高到215℃时,同时增加顶循回流量50 t/h来维持全塔热量平衡,可以提高常一线与常二线之间的分馏精度,常一线与常二线之间的重叠度由16.2℃减少至13.0℃,多产航煤3.22 t/h。

2.3 适当调整常二线与常三线的抽出比例

提高常一线与常二线之间分馏精度的另一个措施是适当降低常二线抽出塔盘位置,相当于增加常一线与常二线之间的塔板数。但由于目前无法实施,可考虑适当减少常二线抽出量,提高常三线抽出量,在保持混合柴油抽出总量不变的情况下,提高常二线抽出位置上下几块塔盘的内回流量,以提高分馏精度。根据模型测算,在优化常压塔中断回流的基础上,再减少常二线抽出20 t/h,相应增加常三线抽出,可继续提高航煤原料量3.6 t/h。

2.4 增加常二中至常二线汽提塔的跨线

在上述优化方案基础上,若继续减少常二线抽出、增加常三线抽出,受常三线泵最大能力的限制,同时受到塔盘汽液相负荷限制,因此可考虑增加一条常二中至常二线汽提塔的跨线流程(或者增加一条常四线抽出流程),利用常二中来代替部分常二线,相当于降低了常二线的抽出位置。根据模型测算,当将常二线抽出量降低至20 t/h,剩余用常二中来补充,常一线与常二线之间的重叠度将降低至10.2℃,可继续提高航煤原料量至155.7 t/h,如表6所示。

3 减少航煤碳足迹方案的应用效果

根据航煤产品全生命周期碳足迹核算结果,通过优化模型对增产直馏航煤的操作调整方案进行测算并组织实施,取得了较好效果。公司航煤产品中直馏航煤占比由69.56%提高至79.50%,增加了8.07百分点,航煤产品碳足迹减少25.66 kgCO2/t。

公司全年生产航煤产品约190万t,总体碳排放量将减少4.9万t左右,按目前国内碳交易市场价格30~50元/吨计算,相当于减少碳排放成本150~245万元。生产绿色低碳航煤产品的同时,推动公司绿色企业创建,履行企业社会责任,提升企业形象和声誉,提高了公司航煤产品的国际竞争力。

4 结论

1)从原料获取、运输、生产、销售和使用等5个阶段对航煤产品的全生命周期碳足迹进行核算,得到其碳足迹为3 329.55 kgCO2/t。

表6 生产优化调整对常一线航煤的影响

2)根据航煤产品全生命周期碳足迹分析结果,直馏航煤的比例每提高1百分点,航煤产品的碳足迹减少3.18 kgCO2/t。

3)结合流程模拟软件对装置的生产工况进行模拟测算,通过优化常压塔中断回流取热、调整常二线与常三线的抽出比例、增加常二中至常二线汽提塔的跨线,航煤产品中直馏航煤占比提高了8.07百分点,航煤产品的碳足迹减少了25.66 kgCO2/t,每年减少碳排放量4.9万t。