高温共烧陶瓷外壳金属化层粘附强度测试方法及其优化

丁荣峥,邵 康,汤明川,史丽英

(1.中科芯集成电路有限公司,江苏无锡 214072;2.江苏省宜兴电子器件总厂有限公司,江苏无锡 214221)

1 前言

在电真空器件、电源模块、集成电路、LED等电子封装中常使用到有金属化层的陶瓷外壳、基板、绝缘子等,陶瓷体上的金属化层粘附强度评价是不可或缺的,国内外相关测试标准也有多个,王雷波[1]、陈金华[2]、陈凌杰和郭宽红[3]、钟永辉[4]等对金属化层粘附强度测试有所论述,对比发现不同的测试标准其测试合格判据是不同的,如何使用这些标准并与陶瓷产品结合起来并没有相关论述,在采用这些标准测试金属化强度时往往是供需双方根据自己的理解或在技术协议中约定。

高温共烧陶瓷(HTCC)应用领域较宽,金属化层与可伐等金属零件钎焊(通常用Ag72Cu银铜焊料钎焊)、与背金的芯片焊接(通常用Au97Si焊接)、与金属盖板熔封(通常用Au80Sn28焊料熔封)、与LTCC基板焊接(通常用Sn63Pb37焊料等焊接),陶瓷上的金属化层粘附强度测试方法需要统一,本文对现有测试方法和评价标准进行梳理,分析陶瓷件金属化层粘附强度受哪些因素影响,及其测试方法与使用情况的关系,通过试验验证标样制样、测试前筛选、如何合理测试施力等优化达到准确测试金属化层粘度强度的目的。

2 国内外陶瓷金属化层粘附强度测试方法

对国内外已有陶瓷金属化层粘附强度测试方法和评价标准进行了调查分析,大部分是基于产品应用来确定的测试方法和评测标准。检测评价基本是用产品进行,只有部分采用制作标样来进行评测。

2.1 国内外相关测试标准

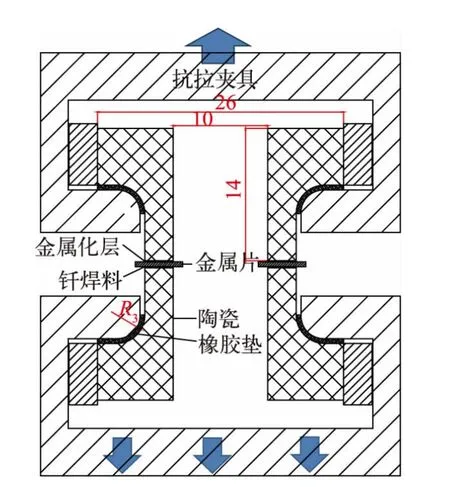

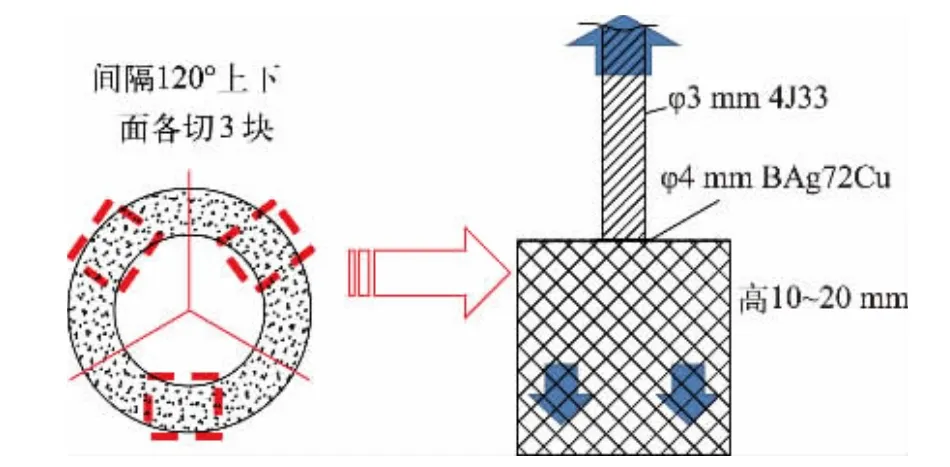

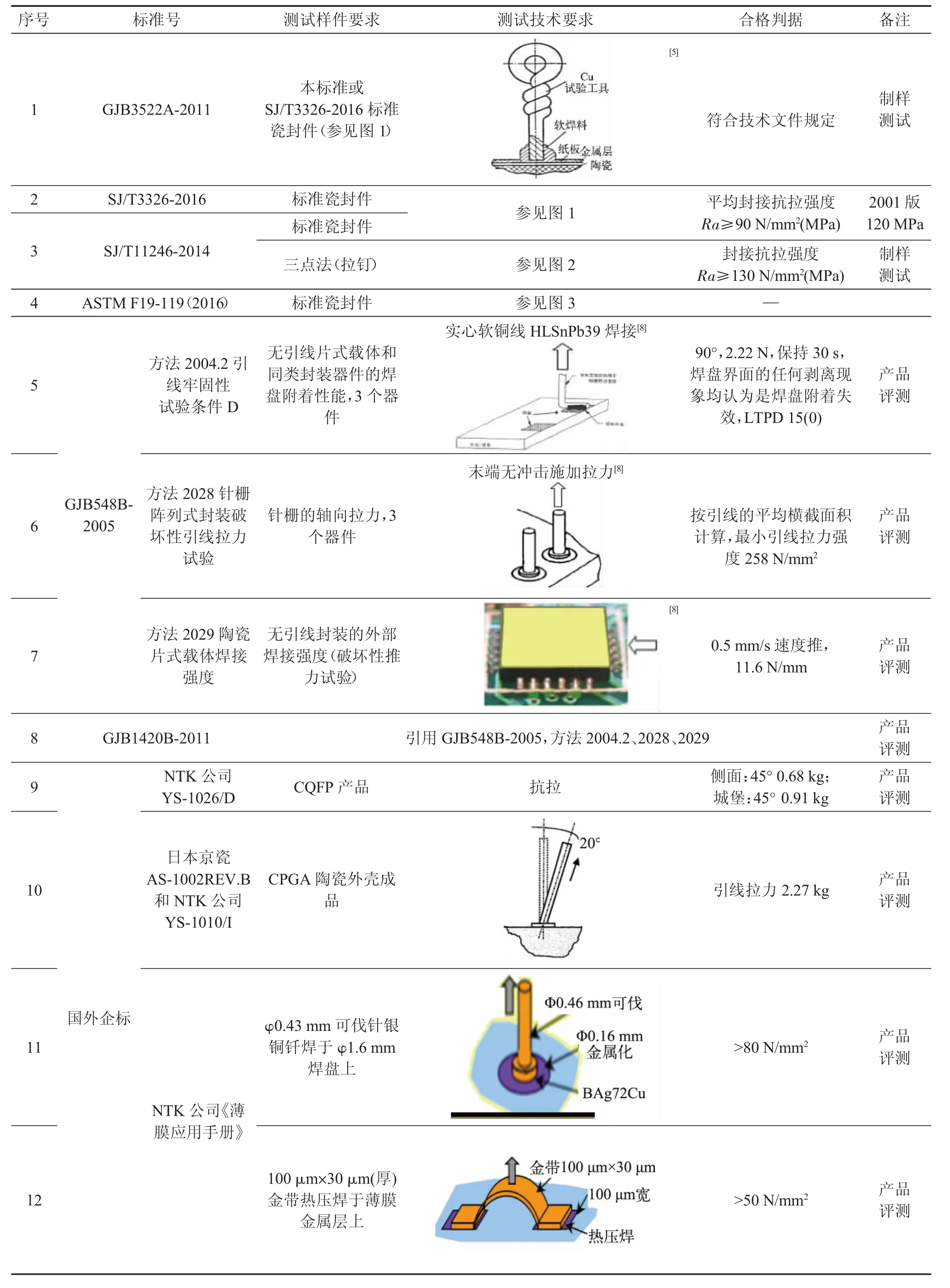

国内主要有SJ/T3326-2016《陶瓷-金属封接抗拉强度测试方法》[5](参见图1)、SJ/T11246-2014《真空开关用陶瓷管壳》附录A三点法(拉钉)封接抗拉强度测试方法[6](参见图2)。间接涉及陶瓷外壳金属化层粘附强度测试的方法有:GJB1420B-2011中B2分组的引线牢固性[7][即GJB548B-2005方法2004.2试验条件A(拉力)]、GJB548B-2005方法2028针栅阵列式封装破坏性引线拉力试验、方法2029陶瓷片式载体焊接强度(破坏性推力试验)[8],GJB3522A-2011《氧化铍陶瓷规范》[9]第3.10条抗拉强度(对金属化陶瓷)、GB/T 11363-2008《钎焊接头强度试验方法》[10]等。《低温共烧陶瓷工艺技术手册》第4.4.2.2节膜层可靠性评价中的胶带粘拉法、胶粘拉力测量法只适于附着力低的,样片剪切力、拉力测试是合适的,但缺少合格判据[11]。

图1 SJ/T3326-2016标准瓷封件测试示意图[5]

图2 SJ/T11246-2014三点法(拉钉)测试示意图[6]

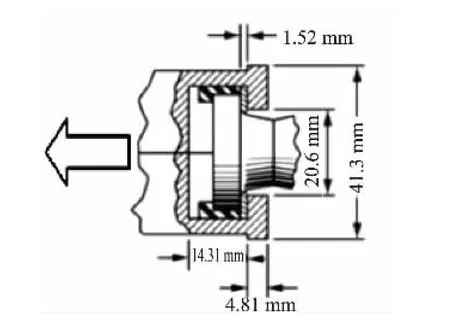

图3 F19-119(2016)陶瓷金属化强度测试法示意图[12]

国外主要有美国材料与试验协会(AST M)的F19-119(2016)金属化陶瓷密封件抗拉及真空试验方法[12](参见图3)和国际大公司(如日本京瓷公司、NTK公司)的企业标准等。

2.2 测试方法与合格判据的对比分析

国内外相关测试方法和标准对比如表1所示。从测试样件要求、测试技术要求、合格判据以及标准适用范围等方面加以比较。前面提到但未给示意图的,在表格中作简图说明。

表1仅列出部分,GJB128A-1997《半导体分立器件试验方法》中机械性能试验-方法2000系列中也有2036引出端强度,GJB548B-2005等已包含,故表中未列出;又如NTK公司《AlN外壳设计手册》中AlN陶瓷外壳/基板规定Ag72Cu28钎焊在2.5 mm×2.5 mm金属化层上,要求抗拉强度大于2 kg/mm2,标准要求不高;有些标准仅可参考,如GB/T 11363-2008《钎焊接头强度试验方法》等。

3 HTCC陶瓷外壳金属化层作用及相关强度测试

3.1 陶瓷外壳金属化层作用及典型结构

陶瓷外壳金属化从结构来分有内部埋层和表面金属化。内部埋层主要起电互连、屏蔽等作用;表面金属化主要是钎焊各类金属零件、引线键合、焊料封口、电互连和接地等。本文讨论的是HTCC陶瓷外壳表面金属化。

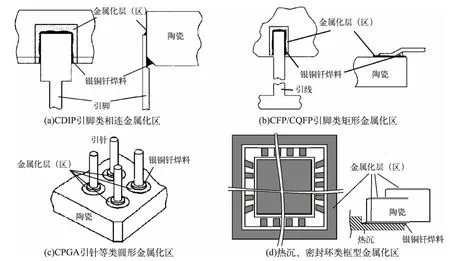

HTCC陶瓷外壳表面的金属化层会用于各类引出端(如CDIP/CFP/CQFP引脚、CPGA引针等)、平行缝焊的封接环、钨铜等热沉的银铜焊料钎焊,用于芯片等的Au-Si共晶摩擦焊或导电胶的粘结,用于电感等元器件的锡铅焊,用于金丝和硅铝丝等的超声键合,还用于Au80Sn20合金焊料熔封的密封等。在这些采用相同工艺制作的金属化层中,钎焊引出端、封接环、热沉的金属化区域等相对来讲需承受更大应力,对其要求参见GJB1420B-2011《半导体集成电路外壳通用规范》、GJB 923A-2004《半导体分立器件外壳通用规范》等。

画意人像的光线是柔和的,产生柔和光线的最好方法是折射。逆光法和光墙法(6盏以上闪光灯)是画意人像摄影运用得较多的两种布光法。镜头前的柔化处理会令画面更富画意。选择背景和控制照片的调子充分体现了摄影师的能力和功底,需要摄影师对色彩有较多的理解和把控,所以画意人像摄影的即兴创作的可能性较小。

表1 主要金属化层粘附强度测试比较

陶瓷外壳金属化层典型结构如图4所示,在陶瓷外壳制造中引出端、封接环、热沉的金属化层黏度强度是显著高于引线键合等金属化区的,其金属化层结构材料、结构尺度(厚度)等是不同的。

图4 陶瓷外壳表面金属化层典型结构

3.2 陶瓷外壳金属化层脱落失效现象及相关强度测试分析

陶瓷外壳金属化强度不足,常常会引起掉脚、密封检测时密封环漏气、键合指金属层剥离导致互联失效等问题,典型失效现象如图5所示。

从陶瓷外壳金属化层相关的失效案例分析中可以看到,密封区、键合指出现的脱落基本属于粘附强度不足以抵挡应力才出现的;CQFP陶瓷外壳等引脚出现脱落,参见图5(a),引脚缓冲结构不能表现在强度上,该结构引脚抗拉强度不仅是钎焊面的金属化层结合强度,还包含了扩大的金属化区、金属化层四周覆盖瓷浆层和钎焊区下金属埋孔等增强的强度。陶瓷外壳引脚在相关检验中是合格的,但使用中出现失效,说明金属化强度是不合格的,引脚强度合格不是充分条件,而是使用合格的必要条件之一,引线抗拉强度测试合格不能说明金属化层一定合格。

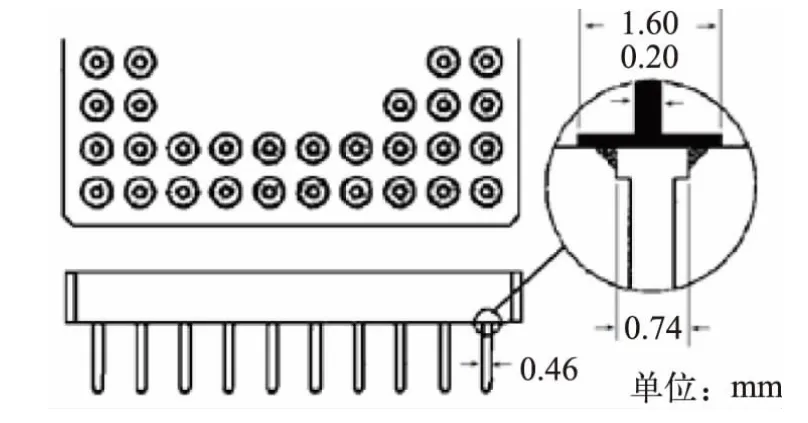

以2.54 mm节距CPGA68为例进行计算分析,引针实际钎焊结构如图6所示,按日本京瓷、NTK等单位的陶瓷外壳设计手册中要求的抗拉强度大于等于4.3 kg/mm2来计算分析。

图6 2.54 mm节距CPGA68陶瓷外壳引针钎焊尺寸

不同计算面积,引针抗拉强度值为:

(1)引针横截面φ0.46 mm:F=πr2×4.3 kg/mm2=3.14×0.23 mm×0.23 mm×4.3 kg/mm2=0.71 kg

(3)引针钎焊的金属化焊盘φ1.60 mm:F=3.14×0.80 mm×0.80 mm×4.3 kg/mm2=8.64 kg

计算中,(1)显然忽略了引针焊盘比引针大的面积部分以及引针四周堆积的银铜焊料对抗拉强度的影响,(2)忽略了引针四周堆积的银铜焊料对抗拉强度的影响,(3)将银铜焊料对引针抗拉强度的影响扩大为整个金属化焊盘起钎焊作用。

GJB548B-2005方法2028中,φ0.46 mm引针拉力合格判据为:

侧向拉引针更易破坏,42.8 N(4.37 kg)的合格判据比表1中第10项20°引线拉力2.27 kg高是合理的;表1中第11项的合格判据为大于80 N/mm2,若以钉头直径0.74 mm计算,忽略四周堆积银铜焊料的影响,拉力F为34.7 N,偏小约1/3,也算是合理的。这些说明引针的抗拉强度并不能直接对应于陶瓷金属化强度。

4 陶瓷外壳金属化层粘附强度测试

由上述分析可知,准确测试陶瓷外壳金属化层粘附强度和准确计算金属化层面积很重要。准确测试金属化层强度,有效监控金属浆料制备、金属浆料与陶瓷匹配、金属浆料印刷厚度、高温共烧等工艺过程的稳定性,且不需要因陶瓷外壳钎焊不同零件采用不同的测试方法来评价其是否合格,避免“使用决定测试项目,测试项目决定测试方法”带来的测试数据使用受限问题。

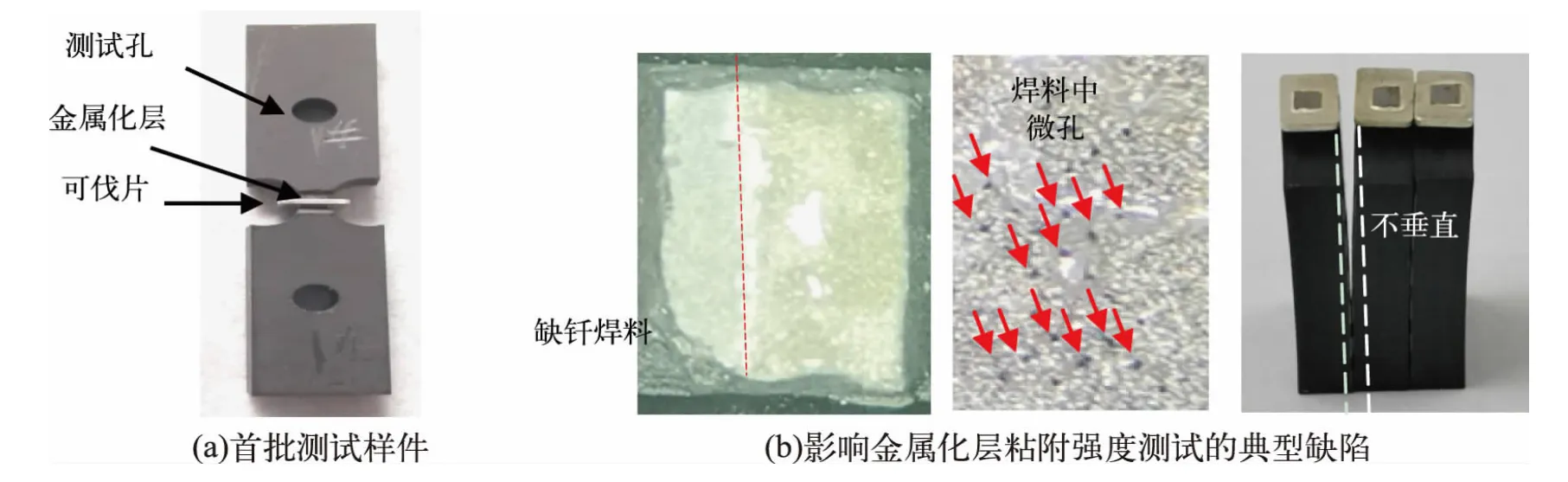

实测验证的首次测试:测试样件采用生瓷片上印刷(20±2)μm厚、切割出(1.3±0.1)mm×(1.3±0.1)mm大小的金属化区域并经层压整平,高温共烧后经镀镍和致密化后用(60±5)μm厚BAg72Cu钎焊0.20 mm可伐,陶瓷上带测试孔,在金属化层下没有通孔或填孔,金属化层的四周没有陶瓷浆料覆盖层,见图7(a);16件样件未做筛选,直接用钢丝穿过瓷片在WDL-5000N多功能材料试验万机上测试,金属化抗拉强度值在3.4~18.9 kg/mm2,波动范围非常大。对测试样件进行分析,发现与钎焊有效面积、钎焊垂直度等有关,并不是直接反映金属化层粘附强度,见图7(b)。

图7 陶瓷外壳金属化层粘附强度测试标样

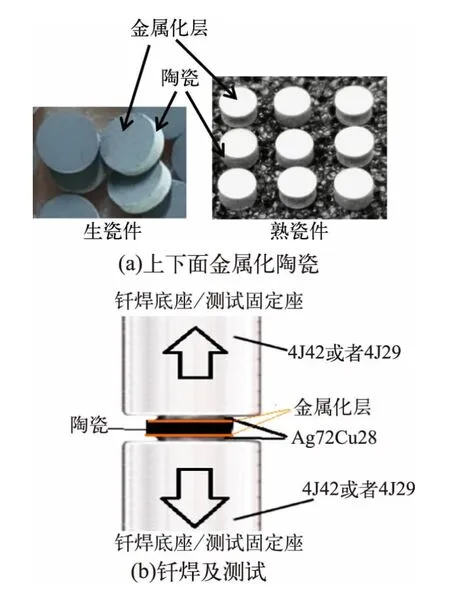

首次测试验证数据波动范围太大,进行第2次测试验证。首次测试验证虽消除了金属化层下金属通孔、相连金属化层、银铜钎焊扩展带来测试值增大的影响,但没有筛选掉钎焊层空洞尺寸过大或空洞率过大、测试垂直度等对测试值降低的影响。第2次测试,采用2 mm左右叠层厚度的生瓷片上大面积印刷金属化层后用模具冲制或激光切割、共烧制成φ2.0~3.0 mm瓷件,钎焊面积尺寸一致性高,尺寸测试计算准确性也高,参见图8(a);测试前用X射线照相筛选掉钎焊层空洞尺寸在φ0.15 mm或空洞率大于5%的试样(或者测试后目检剔除焊料层有空洞的);测试施力采用硬连接和软连接[13],参见图8(b)。可伐杆与瓷件之间的钎焊要对准、垂直且钎焊不可太松或太紧,可以参考周明珠等设计的钎焊模具[14]。

图8 优化后的陶瓷外壳金属化层粘附强度测试

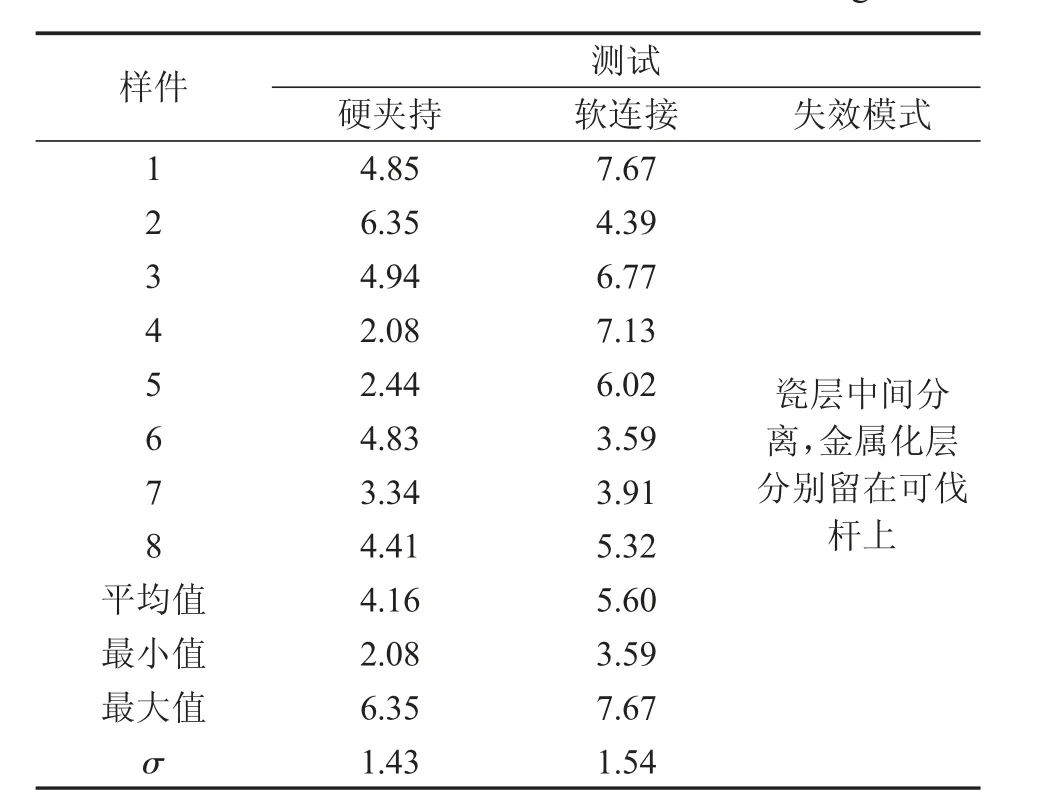

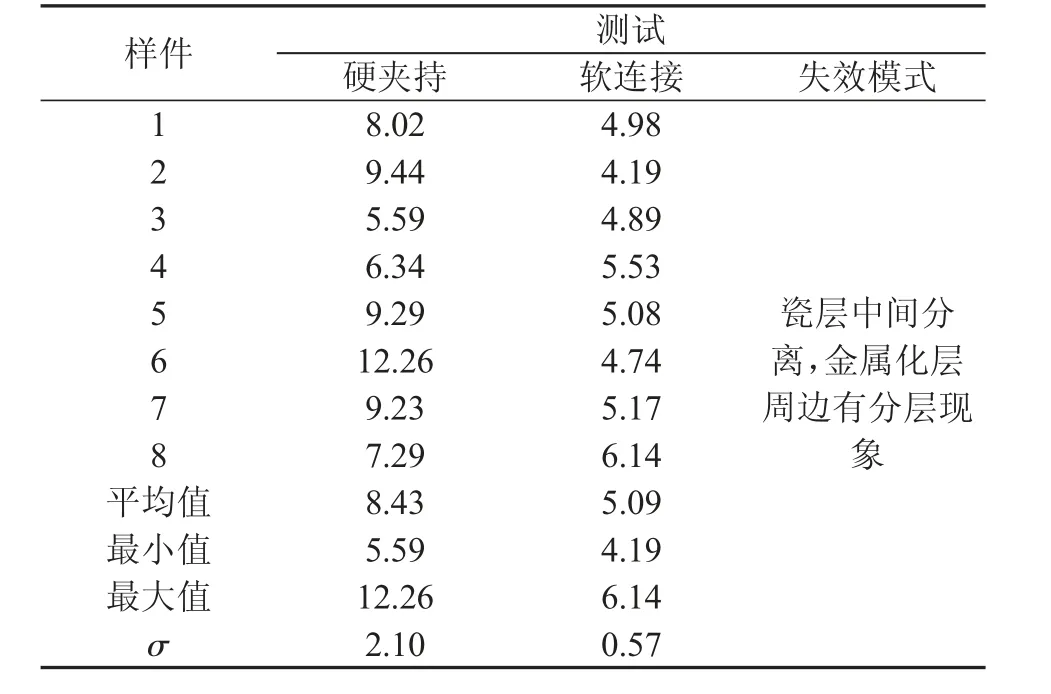

测试模具冲制的和激光切割的400 MPa抗弯强度HTCC两种样件,数据见表2和表3;陶瓷外壳金属化层分离情况参见图9和图10。

表2 模具冲制制样陶瓷金属化层粘附强度(单位:kg·mm-2)

表3 激光切割制样陶瓷金属化层粘附强度(单位:kg·mm-2)

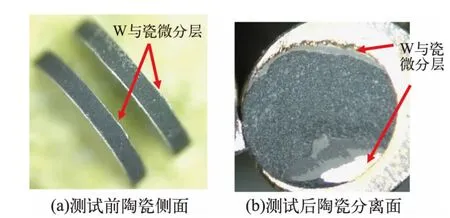

图10 激光切割制样侧面及测试分离照片

从表2、表3中的测试数据和图9和图10示出的分离情况可以看出,样件存在的生瓷件隐裂纹、W金属层的微小分层导致测试时分离均发生在陶瓷层。测试的粘附强度值不是金属化层真实的粘附强度,其数值不可用来判断金属化层粘附强度是否合格,必须进行生瓷件制作工艺优化及高温共烧前后的筛选、测试软硬结合夹持等来消除测量误差。

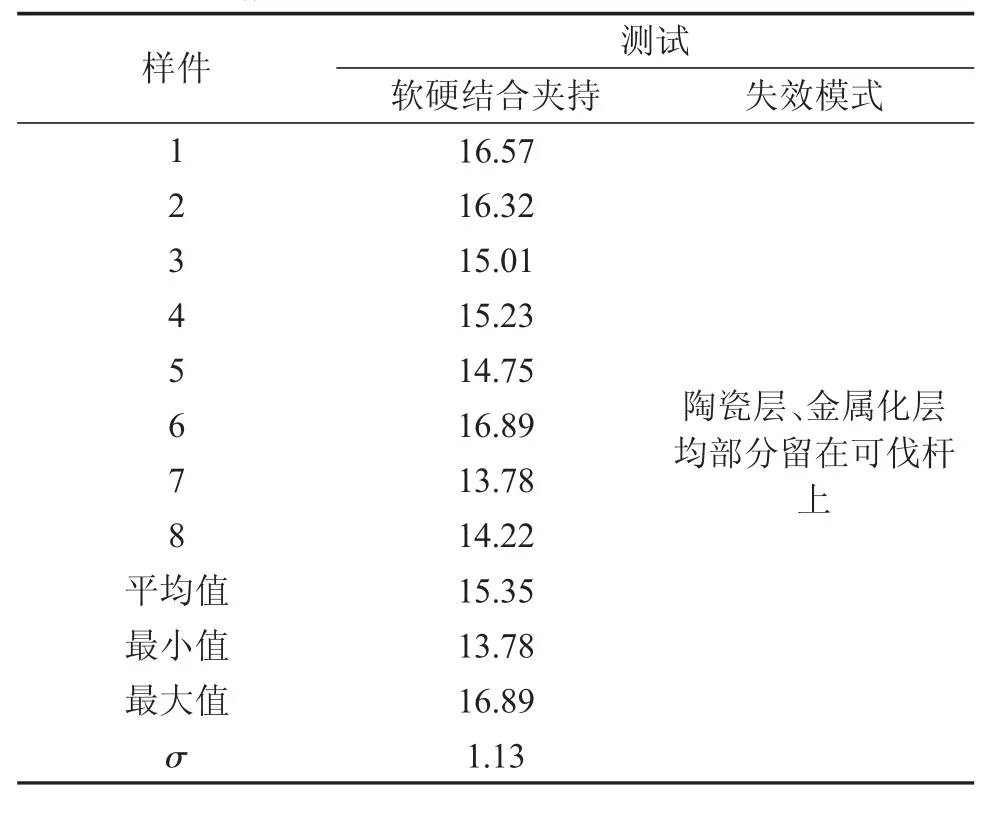

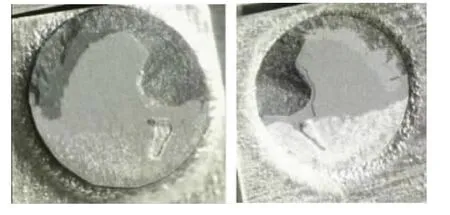

第3次测试验证:样件在第2次基础上,采用生瓷件模具冲制,增加隐裂纹检查并做消除处理,钎焊和测试采取测试施力有缓冲作用的软硬连接,表4是改进批测试数据,较准确地测量出陶瓷外壳金属化层粘附强度在13 kg/mm2以上,远高于行业内氧化铝HTCC设计手册上的4.3 kg/mm2,图11是改进后测试分离的典型照片。

经过实际测试验证表明,生瓷片上印刷金属化层再冲制出圆形样件,检查并消除隐裂纹,经高温共烧、钎焊后按正常工艺标准筛选缺陷样件,测试施加力采用软连接,可以较准确地测得金属化层粘附强度。

表4 无隐裂纹和W层微分立瓷件的1组金属化层粘附强度测试值(单位:kg·mm-2)

图11 样件测试后分离照片

5 结论

本文分析了现有陶瓷外壳等金属化层粘附强度的测试方法和评价标准,准确测量粘附强度金属化层下不允许有金属通孔、有与测试区相连的金属化层等,制样方式尤其制样存在隐裂纹或微分层、不同施力均对测试值有影响,最后给出了可信的金属化层粘附强度制样及测量方法:0.3~2.0 mm生瓷片正面、底面印刷W浆后采用模具冲制,高温共烧出φ2.0~3.0 mm直径的瓷件,再化镀镍、银铜钎焊于测试底座上,按正常工艺标准筛选掉有隐裂纹等缺陷的不合格标样,与测试仪采用软连接,可以准确地评测金属化浆料质量,实现高温共烧金属化层粘度强度在线监测,消除不同封装形式陶瓷外壳金属化层粘附强度评价方法不同所带来的合格判据不统一、不等同且不能真实反映金属化粘度强度的问题,为金属化浆料研制、陶瓷外壳金属化粘附强度质量监控提供了测量方法。