异质诱导酞菁锌有机薄膜晶体管的蒸镀工艺

董金鹏,孙 强,李桂娟,苏和平,王 璐,朱阳阳,王丽娟*

(1.长春工业大学 化学工程学院,吉林 长春 130012; 2.海南科技职业大学,海南 海口 571126)

1 引 言

基于有机半导体材料的有机薄膜晶体管(OTFT),相较于无机材料晶体管[1-3]的复杂制备方法,在有机材料可设计性、价格低廉、可大面积制备以及可应用于柔性器件等方面具有极大的优势,在物联网时代具有巨大的应用潜力,已经成为有机电子学等领域的研究热点。人们为获得性能优异的有机薄膜晶体管器件,在半导体材料[4]、器件结构设计[5]、界面修饰[6]和制备方法[7]等方面进行了大量研究。其中,获得高度有序的结晶性有机半导体薄膜仍是研究的重要方向。Zhou等[8]构建了p型的并五苯和n型的氟代酞菁铜异质结,优化并五苯厚度促进氟代酞菁铜结晶成膜,制备了性能优异的OTFT器件;Kim等[9]通过在石英管中注入氩气的方法干燥并五苯液滴,制备了结晶与取向良好的薄膜。Li等[10]通过异质诱导酞菁铜薄膜制备了优良的半导体薄膜,获得了较好的性能。

酞菁锌(ZnPc)作为目前有重要应用前景的酞菁系材料,广泛应用于太阳能电池[11]、有机薄膜晶体管[12]、有机发光二极管[13]和气体传感器[14]等领域。迄今为止,研究者通过溶液法[15]、逐层自组装[16]、喷墨打印[17]和热蒸发[18-19]等方法来获得有机半导体薄膜。其中热蒸发方法具有安全、可自由调节膜厚以及可大面积制备的优点,具有较大的应用前景。Pan等[20]通过弱外延生长法制备了以氟苯端基的四噻吩为诱导层的高性能酞菁氧钒薄膜晶体管,器件迁移率达到2.6 cm2·V-1·s-1;Li等[21]通过对用十八烷基三氯硅烷(OTS)对SiO2表面进行修饰、蒸镀酞菁氧钛制备OTFT器件,迁移率大于1 cm2·V-1·s-1,因此热蒸发制备是一种可获得优异性能器件的工艺。本文通过调控对六联苯(p-6P)诱导层的蒸镀工艺条件以及ZnPc薄膜的蒸镀厚度,研究了不同的制备工艺下有机半导体的生长形貌与有机薄膜晶体管性能的关系,为制备性能优异的有机半导体薄膜提供了依据。

2 实 验

2.1 材料

高掺杂的硅(n++Si)衬底购于苏州晶矽电子科技有限公司,带有300 nm的二氧化硅(SiO2)氧化层。其中n++Si和SiO2分别作为栅极和绝缘层,电容值为11 nF/cm2。对六联苯(p-6P,纯度95%)购于上海麦克林试剂有限公司。酞菁锌(ZnPc,纯度97%)购于上海Aladdin 公司。Au(纯度≥99.99%)购于石久光学科技发展有限公司。其中p-6P和ZnPc均直接使用,未进一步提纯。

2.2 有机薄膜和器件制备

SiO2衬底依次用丙酮、乙醇和去离子水冲洗干净,然后用氮气吹干,放入烘箱80 ℃烘干。有机半导体p-6P和ZnPc采用真空蒸镀的方法沉积在SiO2衬底上形成有机薄膜,通过调控p-6P的生长衬底温度和蒸镀厚度以及ZnPc薄膜蒸镀厚度,研究有机半导体薄膜形貌与OTFT性能的关系。其中,p-6P的蒸镀速率均为0.2 nm/min,ZnPc的蒸镀速率均为0.6 nm/min。最后,在有机半导体薄膜表面通过掩膜版蒸镀方块电极,制备OTFT器件,沟道长宽比为20,器件结构和材料分子式如图1所示。

2.3 性能测试与表征

有机薄膜的表面形貌采用日本精工株式会社的Seiko SPI3800N型原子力显微镜(AFM)进行表征,扫描模式为敲击模式。薄膜的晶体结构表征采用德国布鲁克公司生产的D8 Discover型掠入射X射线衍射仪(XRD),Cu Kα辐射源(λ=0.154 056 nm,V=40 kV,I=40 mA)。薄膜晶体管器件电性能采用Keithley 2636双通道电流-电压测试仪进行测试,测试环境均为室温下暗箱大气环境,温度20 ℃左右,相对湿度30%左右。

3 结果与讨论

3.1 p-6P诱导层衬底温度对ZnPc OTFT性能的影响

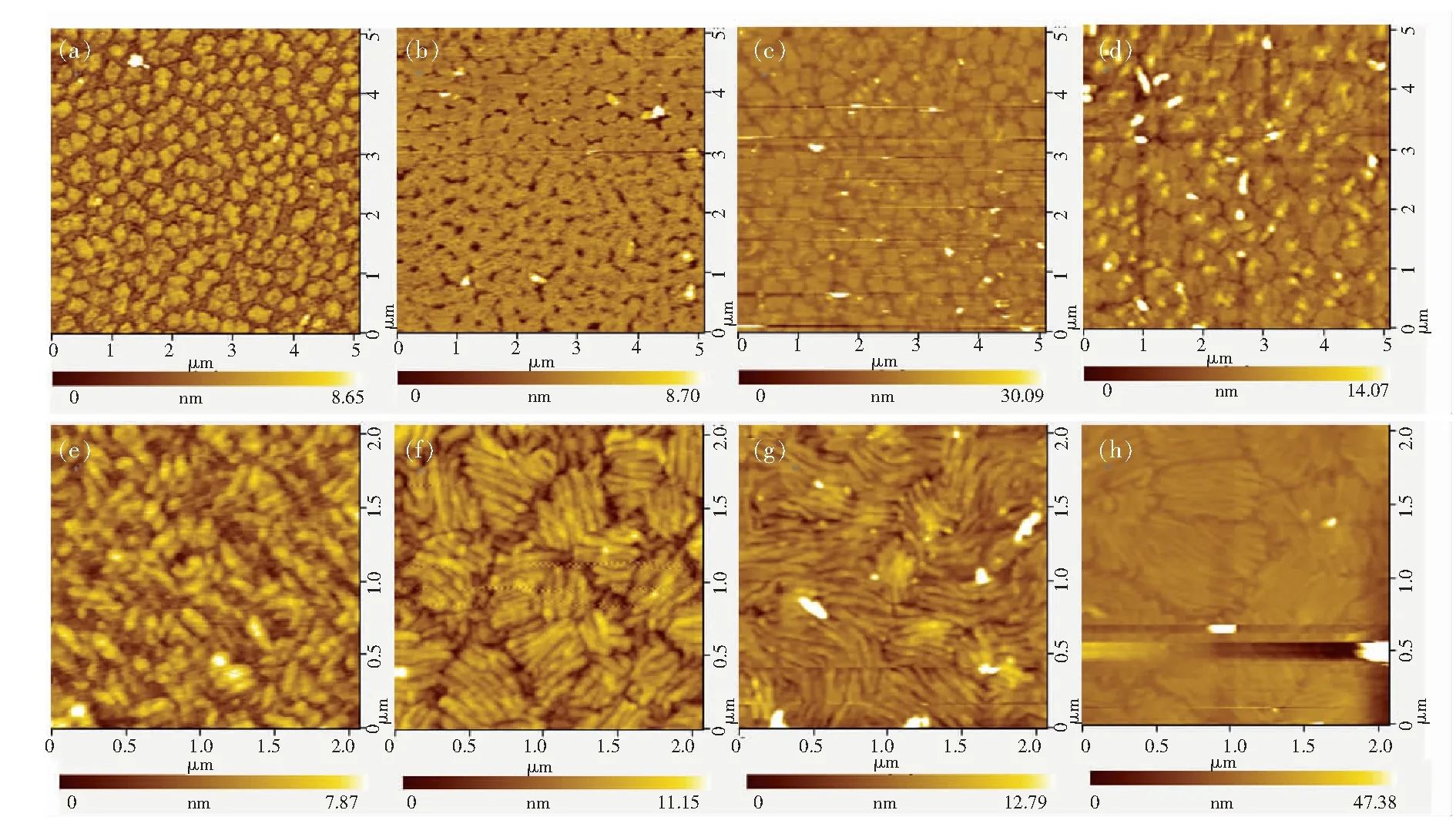

为研究p-6P诱导层制备工艺对ZnPc薄膜生长的影响,首先研究了不同衬底温度下p-6P诱导层的AFM形貌,如图2(a)~(d)。在130 ℃和150 ℃较低的衬底温度下,p-6P形成的结晶畴较小。随着衬底温度的升高,p-6P分子倾向于形成更大的结晶畴,且在180 ℃时晶畴间出现融合现象,温度升高到190 ℃时,融合现象消失。接着研究了在不同衬底温度下p-6P诱导层上生长ZnPc,ZnPc衬底温度为180 ℃,厚度为20 nm,ZnPc形貌如图2(e)~(h),ZnPc分子均形成了不同形状的结晶畴。在p-6P诱导层衬底温度较低时,ZnPc形成的结晶畴较小,且晶须排列混乱,晶畴之间间隙较大。在衬底温度为180 ℃和190 ℃下,p-6P诱导层上生长的ZnPc结晶畴较大,且晶畴之间紧密相连,说明p-6P分子在较高的衬底温度生长形成的连续的高质量薄膜会诱导ZnPc分子更好地结晶成膜。

为了进一步分析诱导生长对ZnPc薄膜晶体结构的影响,采用XRD研究了不同衬底温度下p-6P诱导层上的ZnPc的晶态结构,如图3(a)。不同衬底温度下p-6P诱导的ZnPc薄膜在2θ=6.92°处存在明显的衍射峰,由公式2dsinθ=λ,计算得到相应的晶胞间距为1.271 nm。根据ZnPc的晶胞参数:a=2.598 0 nm,b=0.378 0 nm,c=2.421 0 nm,β=90.6°,确定该衍射峰为ZnPc的(200)衍射峰,该衍射峰与文献[22]报道一致。并且随着p-6P诱导层的衬底温度升高,ZnPc的衍射峰变得明显更强,说明p-6P在不同温度形成的薄膜可以调控ZnPc的结晶形态,这与形貌得到的结果一致。

研究了不同衬底温度生长p-6P诱导的ZnPc OTFT器件的电性能。图3(b)、(c)分别为器件的输出和转移特性。从图3(b)OTFT器件的输出性能可以看出器件的饱和电流随p-6P衬底温度的升高而增大,这与高的p-6P衬底温度下生长的ZnPc的AFM形貌的有序性相统一。随着p-6P衬底温度的升高,ZnPc晶须排列得更加规整,晶畴变大,晶界减少,从而降低了晶界中的缺陷带来的载流子捕获陷阱,降低了器件的阈值电压,同时有利于载流子的产生和传输,产生更大的饱和电流和更高的载流子迁移率。图3(c)中不同的p-6P生长衬底温度下ZnPc OTFT器件的关态电流基本没有差别,但随着p-6P衬底温度的升高,器件的开态电流增加,所以器件的开关比增大。因此,p-6P衬底温度的调控有利于提高器件的性能。

图3 不同p-6P衬底温度的ZnPc薄膜的X射线衍射图(a)和ZnPc OTFT电性能图((b)~(d))。(b)输出性能(VGS=-50 V);(c)转移性能(VDS=-50 V);(d)阈值电压和迁移率。

3.2 p-6P诱导层厚度对ZnPc OTFT性能的影响

为了进一步分析诱导层的调控作用,研究了不同厚度p-6P的AFM形貌图,如图4(a)~(d)。p-6P薄膜的厚度为1 nm时,p-6P分子仅形成点状晶畴。p-6P薄膜厚度增加到2 nm和3 nm时,晶畴间排列紧密。4 nm厚度的p-6P薄膜出现明显的第二层成核生长。在不同厚度的p-6P诱导层生长ZnPc,ZnPc衬底温度为180 ℃,厚度为20 nm,ZnPc薄膜形貌如图4(e)~(h)。可以看出,随着p-6P诱导层薄膜厚度的增加,ZnPc由较为无序的短棒状结晶变为有序排列的晶须组成的晶畴,且p-6P厚度越大,晶须长度增加,排列也越规整。这说明p-6P诱导层厚度增加会明显提高其诱导生长ZnPc的能力,使ZnPc分子的生长更加有序。当p-6P诱导层厚度增加到4 nm时,虽然ZnPc薄膜产生了较大的晶畴,但是出现了明显的晶界,这可能会降低载流子在晶畴间的传输效率。

图4 不同厚度p-6P薄膜((a)~(d))及其诱导生长ZnPc薄膜((e)~(h))的AFM形貌图。(a)、(e)1 nm;(b)、(f)2 nm;(c)、(g)3 nm;(d)、(h)4 nm。

研究了不同p-6P厚度下的ZnPc OTFT器件的输出和转移性能并提取了性能参数,如图5(a)。可以看出,p-6P厚度在3 nm以下时,器件的饱和电流随着p-6P厚度的增加明显增大,这主要是由于p-6P薄膜厚度的增加使其诱导作用增大,促使ZnPc有序结晶畴形成,同时提高了载流子的传输。进一步提取了电性能参数阈值电压和载流子迁移率,如图5(c)、(d)。在p-6p厚度为3 nm时,器件的载流子迁移率较大,为0.031 cm2·V-1·s-1。当p-6P的厚度增加到4 nm时,器件的饱和电流和迁移率减小,这可能是由于较强的诱导作用使ZnPc在晶畴内有序性增加,但不同晶畴间排列的连续性降低,从而导致晶畴间载流子传输受阻,使器件性能降低。

图5 不同厚度p-6P诱导生长的ZnPc OTFT的电性能。(a)输出性能(VGS=-50 V);(b)转移性能(VDS=-50 V);(c)饱和电流和开关比;(d)迁移率和阈值电压。

3.3 ZnPc厚度对OTFT性能的影响

为确定ZnPc的生长工艺,在诱导层p-6P厚度为3 nm时,研究对比了不同厚度ZnPc薄膜的OTFT器件的电性能,如图6(a)~(d)。随着ZnPc薄膜厚度的增加,器件的饱和电流不断增大,如图6(a),这归因于ZnPc薄膜厚度的增加提供了更多的载流子,相同的电压条件下能够产生更大的饱和电流。如图6(b)OTFT器件转移性能所示,在ZnPc厚度在15 nm以下时,器件开态电流随厚度增加而增大;在15 nm和20 nm较大的厚度下开态电流几乎相同。不同ZnPc厚度下OTFT器件的关态电流变化不大。因此,ZnPc厚度的增加主要影响的是OTFT器件的开态电流,故在ZnPc厚度为15 nm和20 nm时器件有较大的开关比,如图6(c)。进一步从转移特性提取了阈值电压和迁移率,如图6(d),由于ZnPc薄膜厚度的增加,较高的载流子浓度提供了器件较高的载流子迁移率和较低的开启电压,但随着ZnPc薄膜厚度从15 nm到20 nm,器件的性能已基本一致。在ZnPc厚度为20 nm时制备的器件的迁移率较高,为1.66×10-2cm2·V-1·s-1。

因此,结合形貌和电性能,可以确定调控p-6P诱导层能够提高ZnPc的结晶性能和载流子迁移率,同时要有适当厚度的ZnPc才能保证足够的载流子密度。

4 结 论

本文通过对不同蒸镀工艺下的p-6P诱导层和ZnPc有机薄膜的形貌进行表征,研究了蒸镀工艺条件对有机半导体小分子成膜的影响。p-6P诱导层在180~190 ℃衬底温度、厚度3~4 nm的条件下,可在SiO2表面形成结晶性良好的薄膜。诱导生长的ZnPc具有更大的晶畴,更少的晶界。XRD结果表明,p-6P在较高的衬底温度下生成的有机分子层能对ZnPc起到更好的诱导作用,提高ZnPc薄膜的结晶性。同时,结合不同蒸镀工艺条件下OTFT器件电性能的研究,p-6P薄膜在衬底温度180 ℃下生长3 nm、ZnPc薄膜厚度20 nm能够获得较好性能的OTFT器件,迁移率为1.66×10-2cm2·V-1·s-1,饱和电流在1.08×10-6A左右。因此,通过优化调控,获得的高质量p-6P诱导层和ZnPc有机薄膜在柔性和大面积制备领域具有广阔的应用前景。