非晶合金微力传感器*

张凯翔, 马明哲, 刘 泽

(1.武汉大学 土木建筑工程学院 工程力学系,湖北 武汉 430072;2.武汉大学 土木建筑工程学院 土木工程系,湖北 武汉 430072)

0 引 言

随着微纳机电系统(MEMS/NEMS)在各个领域内的广泛应用,对MEMS/NEMS机械部件进行力学测试变得非常迫切[1~4]。由于大多数器件都在微米(μm)尺度以下,这对传统的制样方法、试样的固定与对准,以及测试方法都提出了新的挑战[5]。近年来,人们设计并开发了各种微力传感器。例如,刘瑞等人开发了基于微弹簧结构的拉伸传感器[6],王海涛等人发展了电容式传感器[7,8],章晓明等人开发了柱式结构的电阻式传感器[9]。尽管关于微力传感器的研究取得了显著进展,但目前多为基于将力信号转换为电信号的原理进行间接测量,因此对外电路设计要求较高。

另一方面,传统的压阻式或压电式传感器通常采用硅电子微加工工艺,因此,传感器材质局限于硅、陶瓷等脆性材料。这些传感器尽管测试精度高,但测试量程受到材料本征属性(弹性极限)的限制。非晶合金(又称金属玻璃),是由金属合金熔体经急速冷却而得到的在室温下具有固体性质的非晶态材料,由加利福尼亚理工学院的Duwez P等人通过甩带法首先制得[10]。非晶合金由于具有高强度(~2 GPa)、高弹性极限(高达~2 %)、抗腐蚀耐磨损,且可在超冷液相区进行热塑性成形等优异特性[11~14],是一种潜在的MEMS/NEMS新型材料[15~17]。然而目前还鲜有把非晶合金应用到MEMS/NEMS中。易军等人研制了基于非晶合金纤维的应变计[7],Ou C H等人基于铁基非晶合金优异的力、磁特性开发了电磁驱动的二维MEMS微镜[16]。

本文利用非晶合金的热塑性成形特性,提出了一种基于硅电子光刻术制备非晶合金微力传感器的方法。非晶合金材料的应用使得所制备的微力传感器在不损失分辨率的前提下获得量程的显著提高。此外,通过设计双探针微力传感器,应用简单的伯努利梁理论,结合显微镜原位测量,即可方便地获得待测构件在侧弯作用下的载荷—位移曲线。相比传统的把力信号转换为电、光等信号进行间接测量,直接测量法简单方便,且可靠性高。

1 微力传感器测试原理与制备工艺

1.1 双探针微力传感器设计及其测试原理

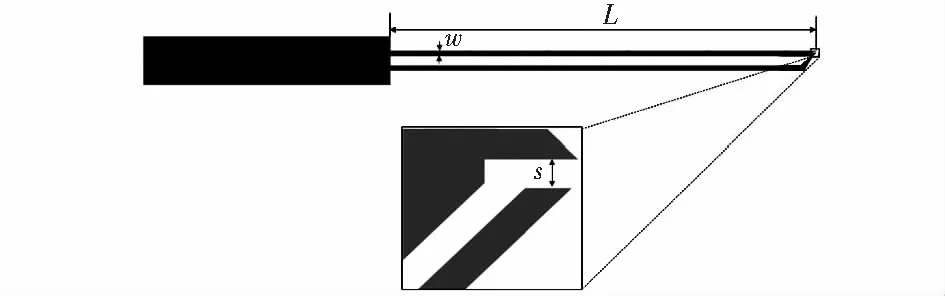

双探针微力传感器设计如图1所示,由两根长为L的悬臂梁构成,悬臂梁宽度为w,在自由端,两悬臂梁初始间距为s。忽略悬臂梁在自由端附近局部的横截面改变,当悬臂梁自由端受侧向载荷F时,由经典的伯努利梁理论易知其侧向挠度为

δ=F/k

(1)

式中 弹簧刚度k=3EI/L3,E为弹性模量,I为悬臂梁截面惯性矩。在测试中,双探针中的一根作为参考探针不参与变形,另一个探针(测量探针)与待测构件接触并通过移动双探针的固定支座使得测量探针发生变形,因此,作用在构件上的载荷可通过测量探针的侧向位移乘以刚度系数而获得。

图1 双悬臂探针微力传感器设计

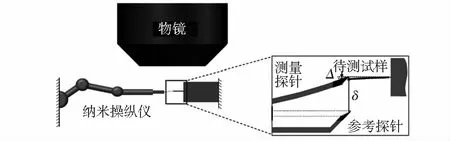

应用图1所示双探针进行原位力学测试的典型装置如图2所示。双探针通过其固定支座固定到精密移动平台上(本实验应用的是德国Kleindiek Nanotechnik公司的三自由度纳米操纵仪)。在显微镜下驱动双探针的测量探针靠近并接触固定的待测试样,记录测量探针在侧移过程中相对于参考探针的距离变化,代入式(1)即可得测量探针作用于待测试样上的侧向载荷F。另一方面,由于待测试样的一端固定,因此,待测试样在与测量探针接触点处的位移也能同时被记录,这样就获得待测试样在侧弯作用下的载荷—位移曲线。

图2 双悬臂探针测试原理示意

1.2 制备工艺

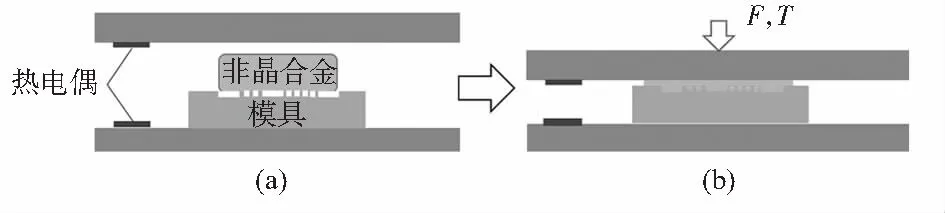

本文设计的双探针通过热塑性成型制得。首先,应用硅电子微加工技术制得硅模板[18],然后切割所铸造的Pt57.5Cu14.7Ni5.3P22.5非晶合金[19],该非晶合金的玻璃转变温度与晶化温度分别为236,325 ℃。将切割的Pt57.5Cu14.7Ni5.3P22.5非晶合金片与硅模板相叠放,并一起置于万能试验机的平板夹具上(图3(a))。平板夹具通过电阻丝加热,平板温度由热电偶监控并通过PID控制,控温精度优于 ±1 ℃。当平板温度稳定在270 ℃时,控制试验机以50 N/s的加载速度加载到5 kN,由于非晶合金在该温度下粘度系数迅速降低,表现出高粘流体的行为[12],从而使得非晶合金在载荷作用下流入硅模具中完成图形的复制(图3(b))。

卸载后取出样品,待样品冷却后在金相磨抛机上去除硅模具表面多余的材料以露出复制的非晶合金图案。最后,将磨抛好的样品置于KOH溶液中腐蚀以去除硅模板。KOH溶液的浓度为6 mol/L,腐蚀过程保持60°的恒温。

图3 在非晶合金的超冷液相区温度下通过热压试验机把非晶合金压入硅模具使得硅模具的图案复制到非晶合金表面

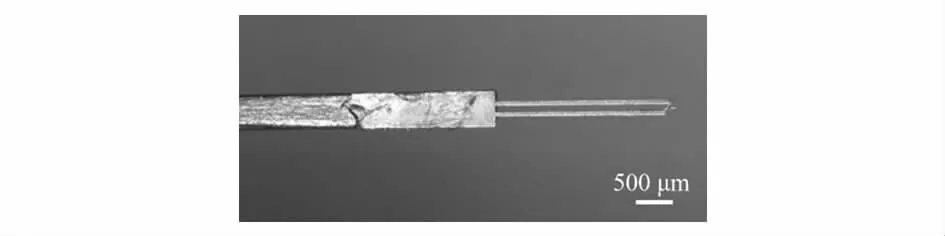

制备得到典型的双探针微力传感器如图4所示,该微力传感器已通过粘接剂固定到直径为0.5 mm的钨丝一端,方便后续实验将其安装到纳米操纵仪上。

图4 制备的非晶合金双探针微力传感器

2 微力传感器的性能分析

2.1 测量量程

测量量程及线性度是传感器的两个重要指标,非晶合金微力传感器由于高强度与高弹性极限(εc)本质上具有大量程。根据伯努利梁理论,悬臂梁自由端在侧向载荷作用下的最大位移可用εc表示为

(2)

式中λ=L/w为探针的长细比。显然在相同几何尺寸的条件下,测量量程δ与材料的弹性极限成正比。相比传统微力传感器的硅基或陶瓷材质,非晶合金的弹性极限高约一个数量级,由此可知非晶合金微力传感器可以获得非常大的弹性位移。另一方面,根据式(1)和式(2),易得非晶合金微力传感器的极限载荷为

Fm=σyS/6λ

(3)

式中σy和S分别为非晶合金的强度及梁的横截面积。显然在相同几何尺寸的条件下,非晶合金由于高强度具有大的微力测量量程。以Pt57.5Cu14.7Ni5.3P22.5非晶合金为例,其强度为1.4 GPa[20],远高于传统的工程材料。

2.2 线性度

为了考察所设计制备的非晶合金微力传感器的线性度应用ABAQUS有限元软件对一个典型的Pt57.5Cu14.7Ni5.3P22.5非晶合金微力传感器进行受力模拟,输入的材料参数[19,20]和几何参数:E为94.8 GPa,σy为1.4 GPa,v为0.42,L为2 500 μm,b为50 μm,w为50 μm。

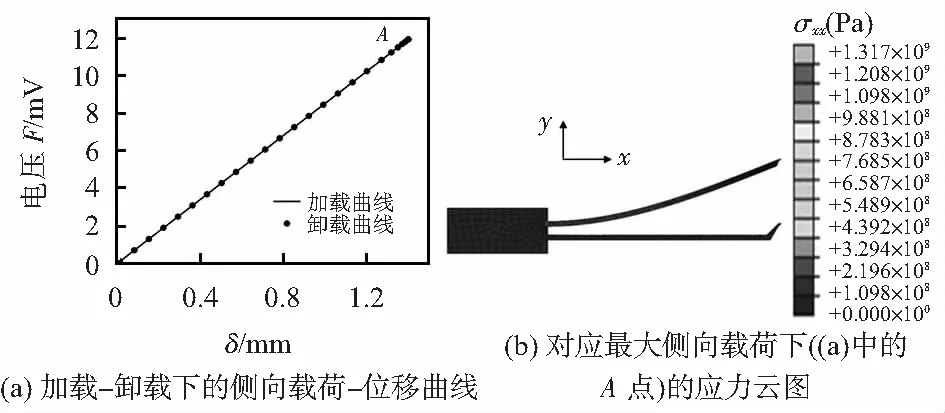

在有限元模拟中,双探针的支座固定,在测量探针的自由端通过参考点施加侧向位移载荷,同时输出参考点在竖直方向的支反力。通过监测测量探针的最大应力(探针根部外侧),输出探针在弹性范围内的侧向载荷—位移曲线(如图5)。显然,加载曲线与卸载曲线高度吻合且保持良好的线性性质(图5(a))。值得注意的是,当加载到局部最大应力接近屈服应力时(图5(a)中的A点,相应的应力场见图5(b)),测量探针的侧向位移已经达到1.4 mm,而微力测量量程高达11.9 mN,与基于式(3)获得的理论测试量程(11.7 mN)吻合。这表明测量探针尖端局部的横截面积改变对其刚度系数影响可以忽略。

图5 应用有限元对典型Pt57.5Cu14.7Ni5.3P22.5非晶合金微力传感器进行模拟

2.3 微力传感器刚度系数标定

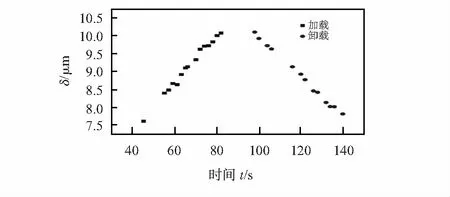

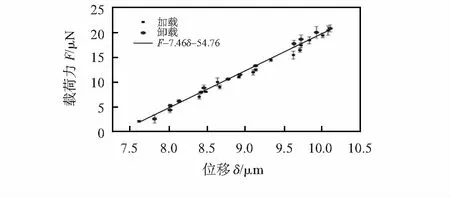

在应用微力传感器进行测试前,需要对其进行刚度系数标定,这主要是考虑到实际制备过程使双探针微力传感器几何尺寸与理论设计值产生的偏差。这里采用校核过的商用压阻式力传感器(Kleindiek Nanotechnik,型号FMT—120)对一个Pt57.5Cu14.7Ni5.3P22.5非晶合金微力传感器的测量探针进行刚度系数标定。标定过程在扫描电镜(Zeiss Sigma 500)下完成,先把微力传感器粘接固定到钨丝的一端(图4),然后把该钨丝固定到扫描电镜的样品台上。利用纳米操纵仪驱动商用压阻式力传感器接触并侧向移动测量探针,测量探针相对参考探针的距离δ由扫描电镜原位测得。典型的加、卸载力曲线如图6中方形数据点所示,由非加载段的初始斜率知该力传感器存在热漂移。通过纠正热漂移得到的载荷如图6中圆形数据点所示。

图6 Pt57.5Cu14.7Ni5.3P22.5非晶合金微力传感器标定

另一方面,通过测量上述加、卸载过程中的测量探针与参考探针之间的间距变化,可以获得间距与时间的关系(图7)。根据图6和图7,就可获得压阻式力传感器在侧向准静态加载测量探针过程的F-δ曲线(图8),利用一次函数对数据点进行最小二乘法拟合,可得测量探针的刚度系数为7.46 N/m。

图7 测量探针与参考探针的侧向距离随时间的变化

图8 微力传感器在受到侧向加、卸载时的载荷—位移曲线

3 应用双探针微力传感器进行原位实验

随着扫描探针显微镜的发明,纳米探针成为人们探测物体表面形貌、分析表面物性以及研究表面相互作用的重要工具,基于纳米探针的新的检测技术和系统也引起了广泛关注[5]。为了阐明所设计的双探针微力传感器在原位力学实验中的应用,以下对图9所示的纳米探针的侧向刚度系数进行快速表征。

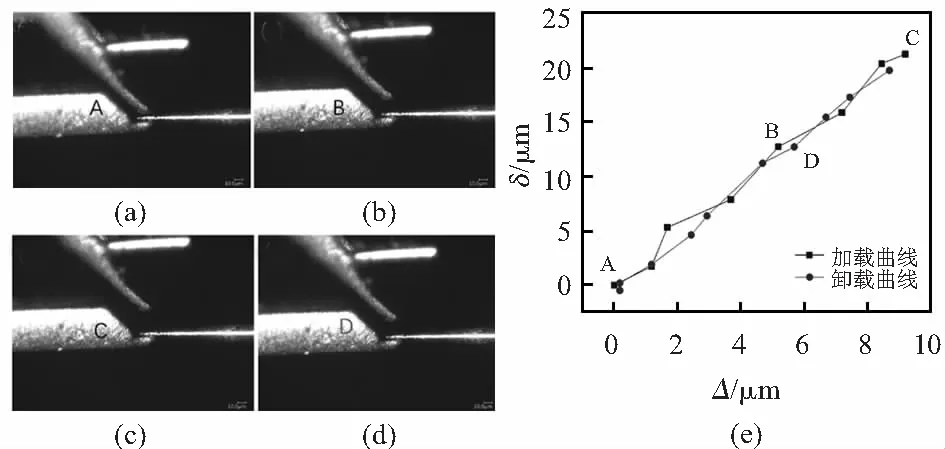

图9 待标定的一个纳米探针

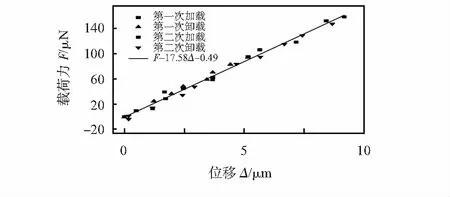

首先,将所制备的双探针微力传感器通过所粘接的钨丝直接固定到纳米操纵仪的夹具中(图2),待标定的纳米探针(图9)固定在光学显微镜的载物台上后,驱动纳米操纵仪使得双探针微力传感器的测量探针接触待测纳米探针(图10(a)),通过记录并测量侧弯过程中的测量探针位移δ和待测探针位移Δ(图10(e)),代入标定的刚度系数即可获得测量探针所施加的载荷F=kδ,从而得到待测探针的载荷—位移曲线(图11)。对待测探针的两次重复加、卸载数据进行最小二乘线性拟合,可得其刚度系数为17.58 N/m(图11中黑色实线)。典型的加、卸载状态A,B,C,D点的光学显微镜照片如图10(a)~(d)所示;图10(e)为(图9)在微力传感器(图8)侧弯作用下的加、卸载曲线。图中δ和Δ由显微镜直接测得。

图10 加、卸载光学显微镜照片及输出曲线

值得注意的是,所制备的双探针微力传感器进行原位实验时可重复性极好,表现为图11中两次加卸载的数据点具有高线性相关性。而传统的基于压电式或压阻式的测量方法是基于力学信号转换为电学信号进行间接测量,因此存在热漂移和可重复性较差等缺点(图6,图7)。

图11 代入标定的微力传感器测量探针的刚度系数,可得其施加于待测纳米探针(图9)上的载荷—位移曲线

4 结 论

1)本文提出一种基于双探针的微力传感器的设计、制备与原位力学测试应用。其原理是基于伯努利梁理论,通过监测测量探针相对于参考探针的距离改变,实时获取测量探针施加于待测样品上的载荷。

2)所设计的双探针微力传感器是应用胡克定律直接测量载荷以及利用显微镜原位观察测量位移,不涉及测试电路设计,因此不存在寄生电容、热漂移等因素带来的测量误差,测试准确性高、可重复性好。

3)所设计的传感器应用了先进的非晶合金材料,因此相比传统的硅基或陶瓷基材料,具有测量量程大的优点。