杀菌强度(F值)实时计算及杀菌釜智能纠偏控制系统的设计与开发

陈舒航,刘 懿,周建伟,刘东红,4*

(1浙江大学生物系统工程与食品科学学院 杭州310058 2浙大宁波理工学院 浙江宁波315100 3江苏省食品先进制造装备技术重点实验室 江苏无锡214122 4浙江大学馥莉食品研究院 杭州310058)

杀菌是食品加工过程中重要的环节,虽然近年来非热杀菌技术不断涌现,但是热力杀菌技术(对食品进行热处理,用以灭活引起食品腐败的微生物)仍是最常用的手段[1]。为定量计算微生物灭活程度,保证食品安全,引入热力杀菌强度F值[2],便于热杀菌过程的优化及控制[3-5],其计算公式为:

式中,T——食品冷点的温度,℃;Tref——杀菌标准温度,℃;Z——微生物耐热性特征值,℃;t——加热时间,s。

因热量传导至食品内部需要时间,故不应以杀菌釜工艺温度代替食品冷点温度计算最终可获得的杀菌强度[6]。在计算机技术发展前,工业上常用Ball算法[7-8],根据经验常数j和f,通过工艺温度计算食品冷点可达到的杀菌强度[9]。随着可编程数据采集系统的发展,将热电偶等测温元件放置在冷点位置,实时测定温度变化并计算杀菌强度。赵大云等[10]和邓力等[11]基于Visual Basic、Labview等计算机软件,开发出罐头中心温度实时采集并显示F值的系统,然而此类方法安装及操作较为不便,且应用精度较高的测温元件会大幅提高成本。

在实际热杀菌过程中,由于热源不稳定可能造成杀菌釜实际温度偏离控制温度,导致食品内出现微生物灭活程度不足或过度杀菌的情况,影响食品安全,造成能源浪费。Simpson等[12]、Teixeira等[13]和Alonso等[14]提出先建立热传递模型,再通过杀菌釜温度和计算机分析预测杀菌强度的方法。本文考虑依据参数识别模型,由食品中心冷点温度时间曲线,预测杀菌工艺完成后食品可获得的杀菌强度,依据其与设定杀菌强度差值,进行相应计算,对杀菌釜的控制温度及保温时间进行调整,实现智能纠偏操作。

本文基于单片机设计了一套依据杀菌釜内温度计算食品中心内部温度,由此计算食品杀菌强度后进行实时显示,并依据杀菌强度实现实时纠偏的系统。该系统通过与杀菌釜的可编程逻辑控制器(Programmable logic controller,PLC)进行通信[15-16],实现杀菌状态及杀菌釜温度的读取,在系统内部进行相应计算,通过对控制器内工艺参数的写入,实现依据实时杀菌强度调整热杀菌工艺的纠偏操作。

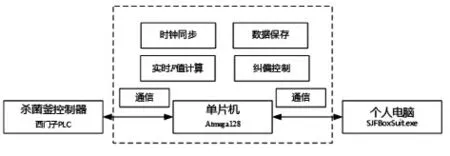

1 系统架构

1.1 基本架构

该系统的基本架构如图1所示。其内部程序部分包括实时F 值计算模块、纠偏控制模块和通信模块。其硬件电路部分包括Atmage128 单片机、RS485 通信口、掉电保存存储芯片EEPROM、指示灯等配套电路。

图1 系统架构示意图Fig.1 System architecture diagram

该系统可通过RS485 电缆连接杀菌釜上的控制器(以西门子公司的PLC 为例),基于PPI 通信协议读取杀菌釜PLC 存储的当前运行状态及当前杀菌釜温度,传入实时F 值计算模块计算相应时刻的杀菌强度,依据实时F 值进行纠偏计算,得到新的控制温度、保温时间后写回杀菌釜控制器。通过通用串行总线(Universal serial bus,USB)连接个人电脑,利用自主开发的杀菌釜智能盒维护软件“SJFBoxSuit.exe”完成杀菌参数设定、与PLC通信设定、参数计算、过程记录、数据保存等操作。

1.2 实时F 值计算部分

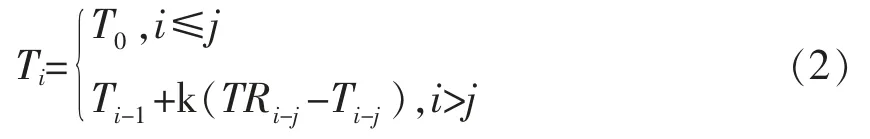

构建食品冷点温度与杀菌釜温度之间的简化模型如式(2)所示:

式中,Ti——第i 个时间点的冷点温度,℃;TRi——第i 个时间点的杀菌釜温度,℃。

参数j 和k 分别为滞后因子及温变因子,由热渗透试验记录的冷点温度和杀菌釜温度进行参数识别后求得。根据Ti及式(3),可计算第i 个时间点的累计杀菌强度,记为Freal,将其传回PLC中,实时显示。

式中,Δt——2 个时间点之间的时间间隔,s。

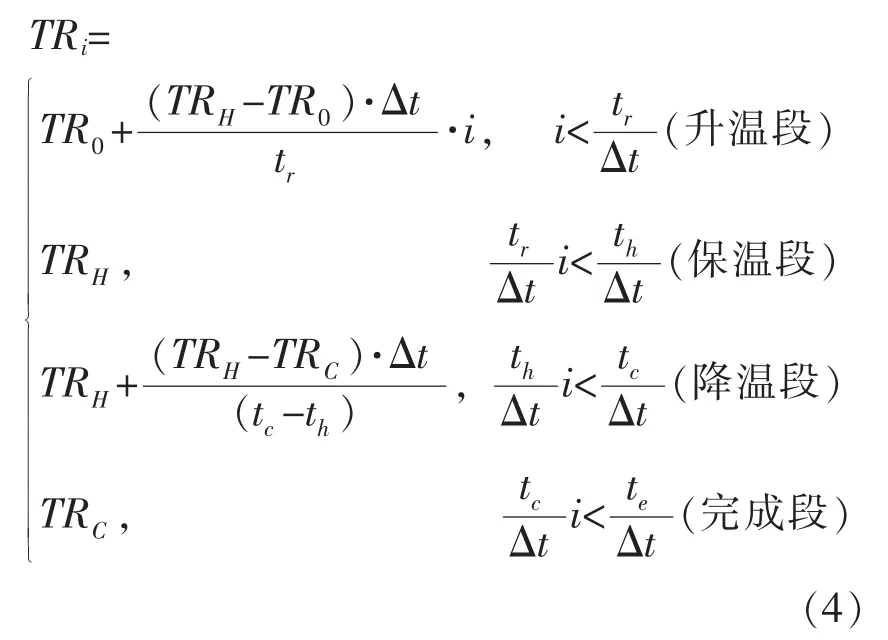

依据设定工艺,将其线性化为分段函数如式(4),生成设定杀菌釜温度序列TRi。

式中,TR0——杀菌釜初始温度,℃;TRH——杀菌釜保温温度,℃;TRC——杀菌釜冷却温度,℃;tr——升温结束的时间,s;th——保温结束的时间,s,tc——冷却结束的时间,s。

每隔Δt,根据PLC 传入的杀菌釜实际温度TRi′更新第i 时刻之前的设定序列,得到TR[i]′,依据更新后的温度序列和式(2)、式(3)可计算按此工艺进行至冷却结束,食品中心获得的杀菌强度,记为F1。

1.3 纠偏控制部分

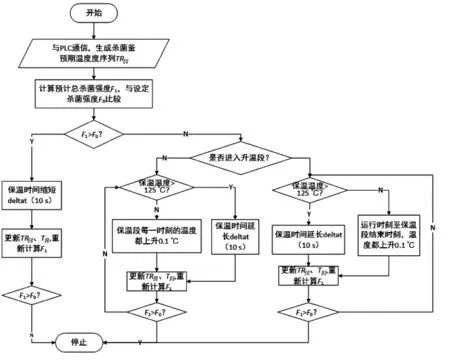

设定杀菌过程结束后食品冷点处需达到的杀菌强度,记为F0,依据设定杀菌强度F0与F1 之间的偏差,由图2所示的流程,每隔Δt 对原有工艺中的保温温度和保温时间进行调整后,将更新后的数值写回杀菌釜PLC,实现对热杀菌工艺的纠偏控制。

图2 纠偏控制部分流程图Fig.2 Flow chart for the MCU of the correction part

1.4 相关说明

1)本装置以121℃为杀菌标准温度,以肉毒梭状芽孢杆菌为对象菌,取Z=10℃;

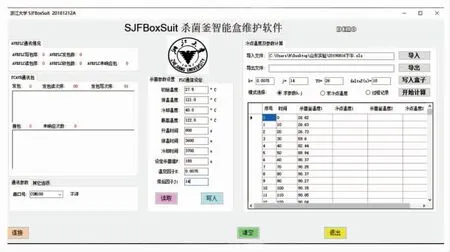

2)该装置基于C 语言在AVR Studio 开发环境下汇编调试,其PC 端维护软件“SJFBoxSuit.exe”基于C#在Visual Studio 2008 环境下编写,软件界面如图3所示;

图3 杀菌釜智能盒维护软件界面Fig.3 Software screenshot for the maintenance of the intelligent box

3)参数k,j 的计算可通过维护软件进行,采用模式识别算法。

2 材料与方法

2.1 材料与设备

午餐肉罐头(产品标准号:GB/T13213),上海梅林食品有限公司。

QSZ-X060501 全自动多功能杀菌釜,山东鼎泰胜食品工业装备有限公司;902350 刺入式热电阻,德国久茂JUMO;三边封铝箔包装袋,苏州硕远包装有限公司;XK-400 多功能真空包装机,苏州肖卡特自动化设备有限公司。

2.2 试验方法

1)将198 g 午餐肉自罐头内取出,放入包装袋中进行真空包装,将刺入式热电阻穿破包装袋插入食品中心位置后,用胶带对开口处进行二次密封。

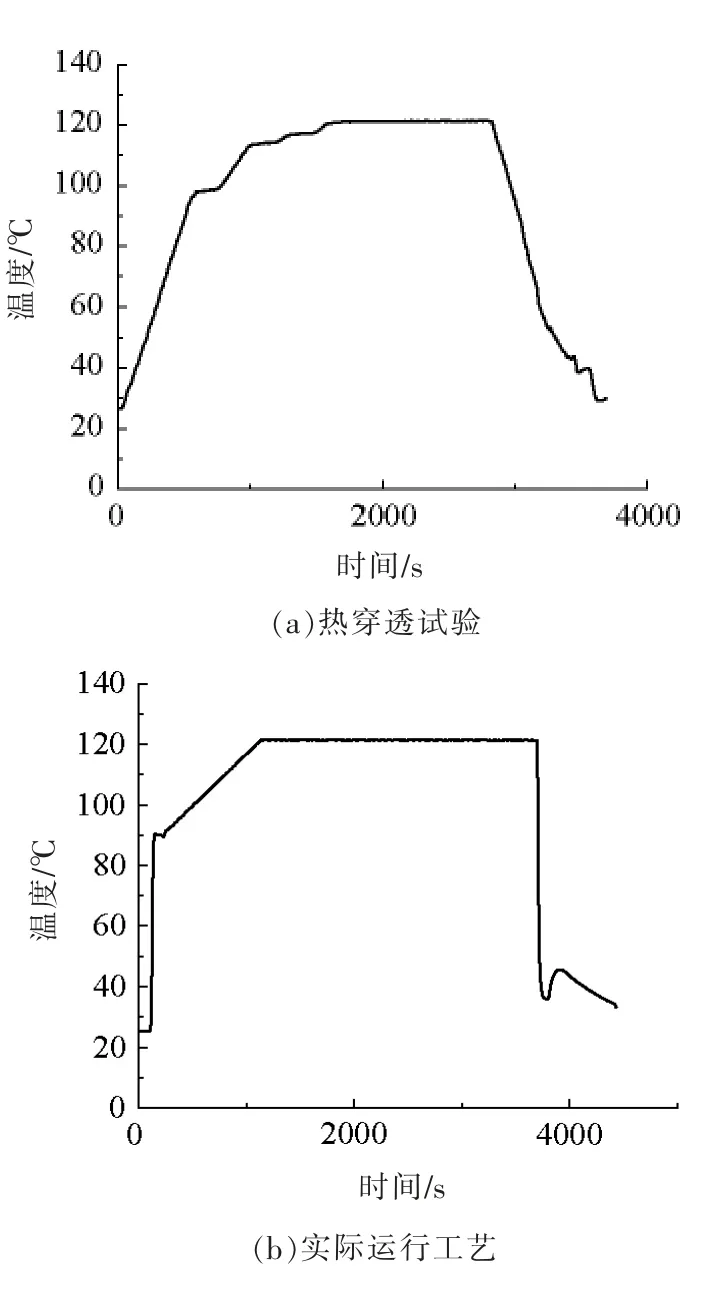

2)热穿透试验 按图4所示的热杀菌工艺,杀菌釜在蒸汽杀菌模式下自动运行,记录杀菌釜温度记录仪读取的杀菌釜内温度及热电阻读取的食品中心温度。

3)运行“SJFBoxSuit.exe”软件(如图2),计算滞后因子j 与温变因子k。将设定杀菌强度(F0=180 s),温变因子k(k=0.0075)、滞后因子j(j=14)等杀菌参数与PLC 通信设定写入该智能装置中。

4)用RS485 电缆连接智能纠偏装置与杀菌釜的控制器,杀菌釜在蒸汽杀菌模式下按图4b 中的工艺自动运行。在运行过程中,每隔10 s读取热电阻记录的食品中心温度及杀菌釜温度传感器记录的釜内温度,记录热电阻测得的食品中心温度、智能装置计算得到的模拟温度及食品中心的杀菌强度F0。

图4 杀菌釜温度-时间曲线Fig.4 Temperature tendency of the sterilization kettle

3 结果与讨论

3.1 应用效果

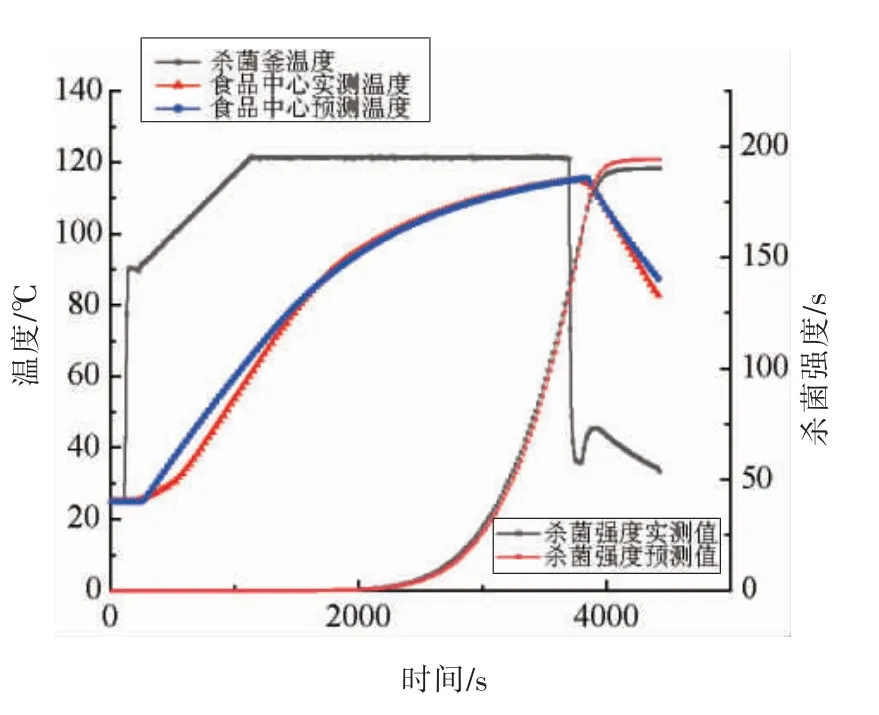

原工艺中,设定保温时间为50 min,保温温度为121℃,设定杀菌强度F0为180 s(3 min)。杀菌釜温度、热电偶所测的食品中心温度、该装置记录并保存的模拟食品中心温度如图5所示。其中食品中心温度的实测值与模拟值之间的偏差为3.12%,RMSE=1.9。应用该智能装置后,为达到设定杀菌强度,保温温度由121℃调整为121.5℃,保温时间由50 min 调整为42.7 min。由模拟温度计算的杀菌强度为194.2 s(3.2 min),由探针实测温度计算得到的杀菌值为190.0 s(3.17 min),模拟计算得到的F 值与实际值之间的偏差为2.21%,与设定值均基本保持一致。

图5 验证试验中杀菌釜温度、食品中心温度、杀菌强度随时间变化曲线Fig.5 Tendency of sterilization temperature in the kettle,temperature at the center of the food and sterilization intensity in the validation test

3.2 讨论

试验表明该装置能较好地完成如下功能:

1)实现了与不同型号杀菌釜(搭载西门子PLC)通信,完成读写工作;

2)可根据杀菌釜温度计算食品中心温度,计算值与实测值偏差较小,满足工程应用要求;

3)实现了食品杀菌强度F 值的实时计算与显示;

4)根据设定杀菌强度改变杀菌工艺的纠偏操作,有效避免过度杀菌,并进一步实现能耗和工时的节约。

4 结论

该系统适用于搭载可编程逻辑控制器的多种杀菌釜、不同热穿透特性的食品及多种杀菌工艺,操作简单,方便使用者对热杀菌过程进行监控,并可基于杀菌强度进行后续工艺优化。该智能装置的开发满足了食品加工智能化的需求,为热杀菌过程中食品品质的提高、能耗的降低提供了一种有效的解决方案。

——居住在“冷点社区”与健康欠佳、享有卫生服务质量欠佳间的关系