高液限膨胀性黏土化学改良试验研究

赵润涛

中国铁路设计集团有限公司,天津 300308

膨胀土具有吸水显著膨胀、软化、崩解和失水急剧收缩、开裂、硬结现象,为D组路基填料,一般不应直接用作路堤填料。有砟轨道高速铁路基床底层可采用弱膨胀土改良土填筑,基床以下路堤和其他有砟轨道铁路基床底层及基床以下路堤可采用弱、中膨胀土改良土填筑;膨胀土改良时,掺和料宜采用石灰或水泥等,掺入量应根据试验确定。目前我国已开展了膨胀土改良土用于铁路工程实践的试验研究[1-6]。文献[1-2]结合武孝城际铁路、合宁客运专线、沪汉蓉通道工程开展的改良土试验结果表明石灰改良土具有很好的改良效果,建议掺比为5%~7%;文献[2]指出水泥改良膨胀土具有良好的强度特性但水稳定性较弱,粉煤灰改良膨胀土抵抗干湿循环的效果较弱。文献[3-4]结合蒙内铁路工程用石灰+火山灰进行了改良试验及孔隙特征分析,指出2%石灰+10%火山灰掺比改良效果和经济性最好,改性后可形成具有蜂窝状、骨架状、海绵状的混合结构,孔隙连通性显著降低。文献[5]结合大马何铁路采用石灰改良泥岩风化物作为路基填料,建议掺灰比为8%。文献[6]结合浩吉重载铁路对水泥改良膨胀土进行的试验及模拟研究表明,掺3%~5%水泥改良土路基动力稳定性可满足安全服役要求。文献[7]通过干湿循环试验证明水泥改良土的动力特性满足路基工程要求。

雅万高速铁路全长142.3 km,最高设计时速350km,时速小于300 km地段采用有砟轨道。全线挖方地段地层以不同膨胀等级的黏土、泥岩为主,且黏土的液限和有机质含量较高。国内尚无将该类黏土改良用于高速铁路填筑的先例,有必要开展高液限膨胀性黏土化学改良室内试验,确定改良配合比及施工工艺。

1 膨胀土化学改良机理

石灰主要化学成分为CaO、MgO。石灰改良膨胀土的作用机理包括离子交换作用、絮凝作用、碳酸化作用、硬凝反应等。膨胀土中掺入石灰后首先发生离子交换反应,使结合水膜变薄,发生絮凝和结团、结块;硬凝反应形成水化物(C—S—H和C—A—H)能提高土体的强度,是一个长期的过程;碳酸化(生成CaCO3和MgCO3)也有助于提高土体的强度;一系列的反应导致膨胀土的微观结构和矿物组成发生变化是石灰改性膨胀土的内因[8]。

粉煤灰主要化学成分为SiO2、Al2O3、Fe2O3、CaO、MgO。粉煤灰改良土的作用机理与石灰改良土类似,改良机理包括离子交换作用和硬凝反应。粉煤灰自身是一种细颗粒的无黏性材料,在膨胀土中掺入适量的粉煤灰可有效降低膨胀土的塑性指数、膨胀势、线缩率与活性[9]。

硅酸盐水泥的主要化学成分为CaO、SiO2、Fe2O3、Al2O3。水泥掺入土中后,与土中水发生强烈的水解、水化反应,通过离子交换作用、硬凝反应、碳酸化作用形成水化水泥骨架,约束了土颗粒之间及土颗粒与水之间的相互作用[10-11]。

综上所述,石灰、水泥和粉煤灰改良土的改良机理基本一致,但不同掺量的矿物成分及含量略有不同,导致其具有不同的适用性。

2 工程概况

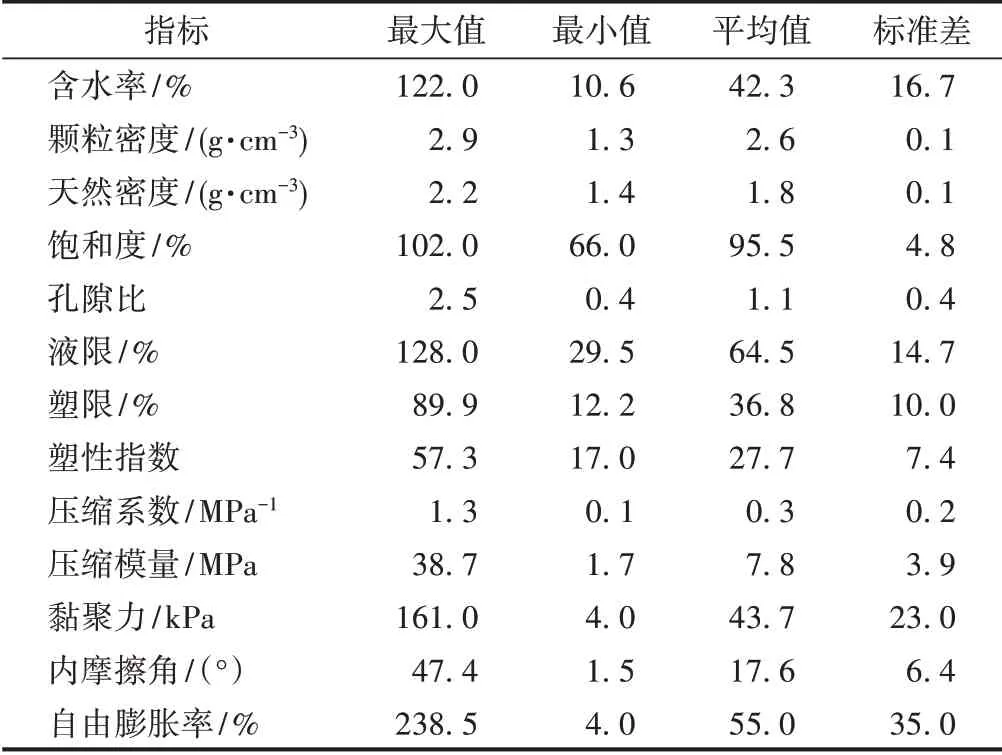

雅加达至万隆高速铁路位于印度尼西亚爪哇岛,其中雅加达平原和万隆盆地之间为丘陵区及低山区,表层以火山堆积层为主,局部发育冲洪积层、坡洪积层、坡积层和残积层,岩性以黏性土、粉土、碎石类土、砂类土为主,覆盖层厚度变化较大,且黏性土大多具膨胀性,局部具半成岩半胶结作用。本工程路基挖方约951万m3,隧道弃渣约330万m3。勘察期间针对黏性土进行了2 007次液塑限测试,1 091次固结试验,864组直剪试验,其物理力学指标见表1。由于浅层土样受大气影响较大,不同土样的物理力学指标差异较大,平均含水率为42.3%,液限为64.5%,塑性指数为27.7,自由膨胀率为55%。

表1 黏性土物理力学指标

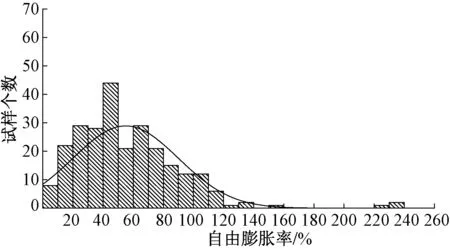

图1 黏性土自由膨胀率统计

黏性土自由膨胀率的统计结果见图1,87个土样为非膨胀土,65个为弱膨胀土,65个为中膨胀土,37个为强膨胀土。

3 试验材料及方法

3.1 试验材料

DIK42+150.00—DIK43+155.97段黏性土含水率为25.3%~56.4%,液限44.0%~104.8%,塑限24.4%~56.0%,黏聚力11~161 kPa,内摩擦角5.5°~28.5°,压缩系数0.1~0.7 MPa-1。改良试验用的黏土(1#)原土料的液限为69.1%,塑限为43.6%,塑性指数为25.5,自由膨胀率58%。DK96+080.00—DK97+014.05段黏性土的含水率为17.1%~98.0%,液限35.2%~112.0%,塑限14.4%~76.6%,黏聚力4~118 kPa,内摩擦角1.7°~44.3°,压缩系数0.1~0.7 MPa-1。改良试验用的黏土(2#)原土料的液限为61.5%,塑限为36.0%,塑性指数25.5,自由膨胀率32%,灼烧法测得有机质含量为9.7%。

水泥为印尼生产的SEMEN GARUDA普通硅酸盐水泥,粉煤灰为一级粉煤灰,石灰为优等熟白灰。

3.2 配合比设计

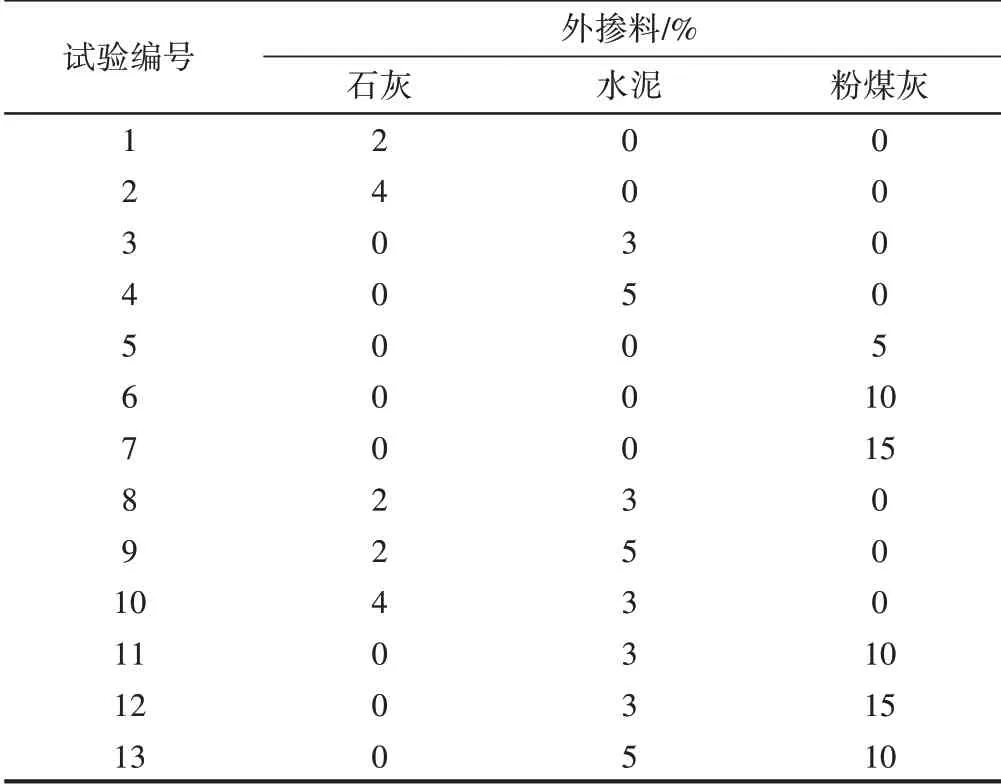

一般情况下采用水泥改良的原土料,塑性指数宜小于12,有机质含量不宜大于2%,硫酸盐含量不大于0.25%;采用石灰改良的原土料,塑性指数宜大于12,有机质含量不大于5%,硫酸盐含量不大于0.8%[16]。原土料的液限、塑限、塑性指数、有机质含量均较高,综合比选后确定配合比为:1#黏土采用石灰改良,石灰掺比分别为3%、5%和7%;2#黏土采用不同配合比的石灰、水泥、粉煤灰、石灰与水泥、粉煤灰与水泥的改良方案,见表2。

表2 DK 96+080.00—DK 97+014.05段2#黏土配合比

3.3 试验过程及方法

1)原土料按四分法取样(干土法);

2)按照设计配合比拌和,进行颗粒分析试验(筛分法+密度计法)和击实试验(重型);

3)按照压实系数K为0.92、0.95确定原土料、水和掺和料,采用重型击实法制作改良土试件。

4)养生、浸水后进行直剪试验或无侧限抗压强度试验,直剪试验采用垂直压力为50、100、150、200 kPa。

4 改良效果

4.1 改良土粒径分布

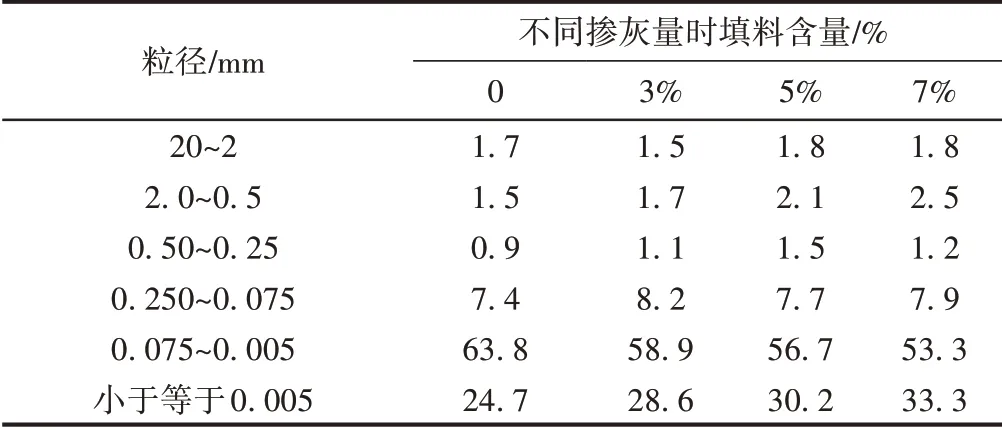

膨胀土掺入石灰后发生离子交换作用、硬凝反应和碳酸化作用,将改变土的微观结构和矿物成分。1#黏土掺灰前后的粒径分布见表3。可知,高液限膨胀土掺加石灰后大于0.075 mm的粒径含量增多,0.075~0.005 mm含量逐渐减小,但是由于土样含水率较高,砂化效果不是很明显。

表3 不同石灰掺量的改良土粒径分布

4.2 液限、塑限及塑性指数

改良土的液限、塑限和塑性指数与掺灰量的关系与素土类型有关,一般情况下掺入石灰后液限会略有变化,塑限会显著增加,塑性指数显著降低[3-6]。

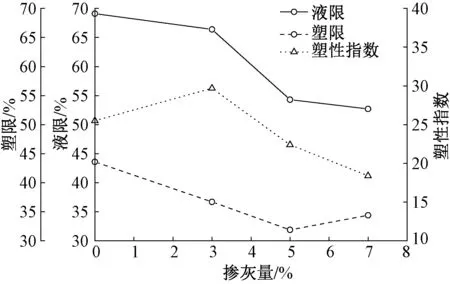

不同掺灰量时1#黏土的液限、塑限及塑性指数见图2。可知,在掺灰量小于5%时,液限、塑限均明显降低;掺灰量大于5%时,液限继续降低,同时塑限有所增加,塑性指数随掺灰量的增大逐渐降低。

图2 液限、塑限与塑性指数随石灰掺量的变化

经试验可知,2#黏土水泥改良土的水泥掺量越多,液限、塑限越大;2#黏土粉煤灰掺量小于10%时,液限、塑限变化不大,掺量大于10%后,液限、塑限显著减小。

4.3 击实特性

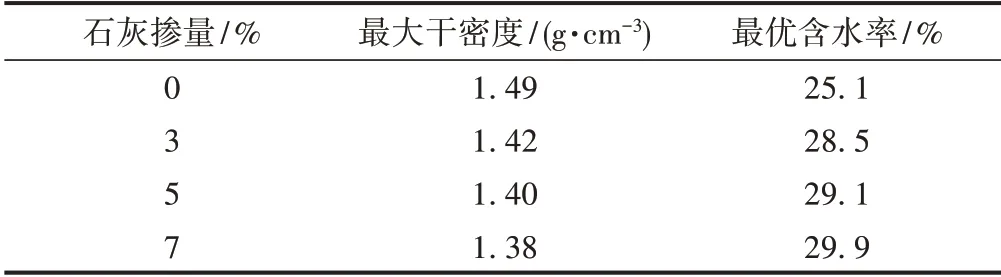

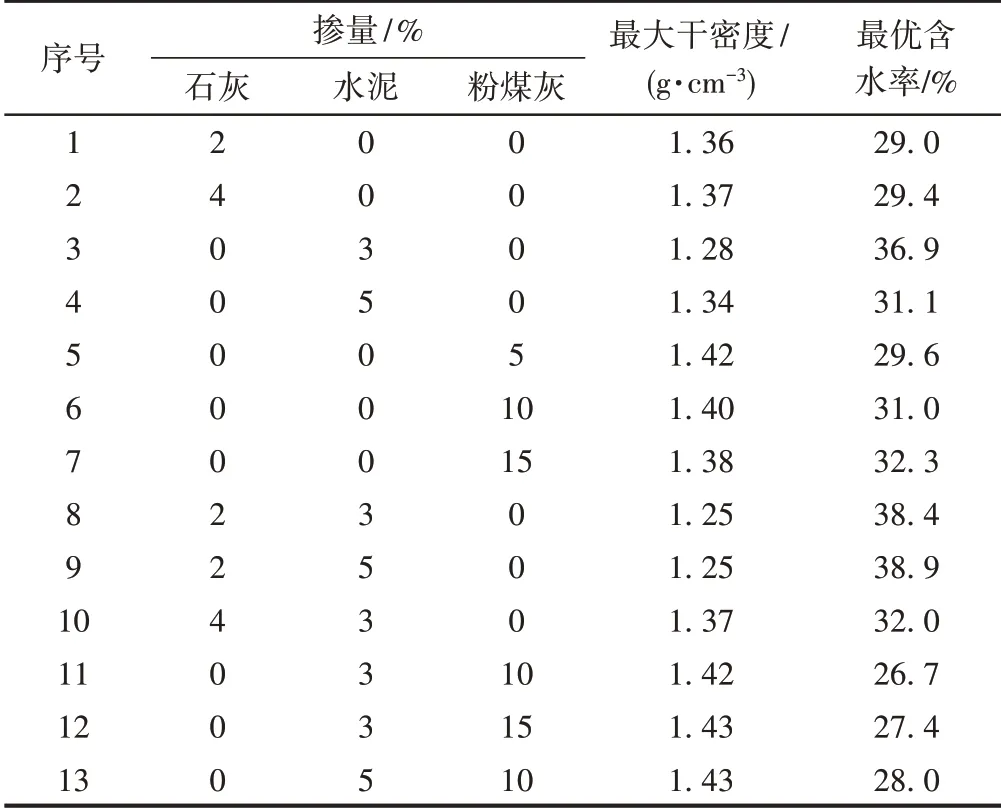

改良土击实特性与素土类型有关,不同外掺料改良土的击实试验结果见表4、表5。

表4 1#黏土不同石灰掺量改良土的击实特征

表5 2#黏土不同掺量改良土的击实特征

由表4、表5可知:1#黏土随着石灰的增多、2#黏土随着粉煤灰掺量的增多,改良土的最大干密度逐渐降低,最优含水率逐渐增大;随着水泥掺量的增多,最大干密度增大,最优含水率减少;采用二灰方案时,水泥掺量对最大干密度和最优含水率的影响较小。

4.4 强度特性

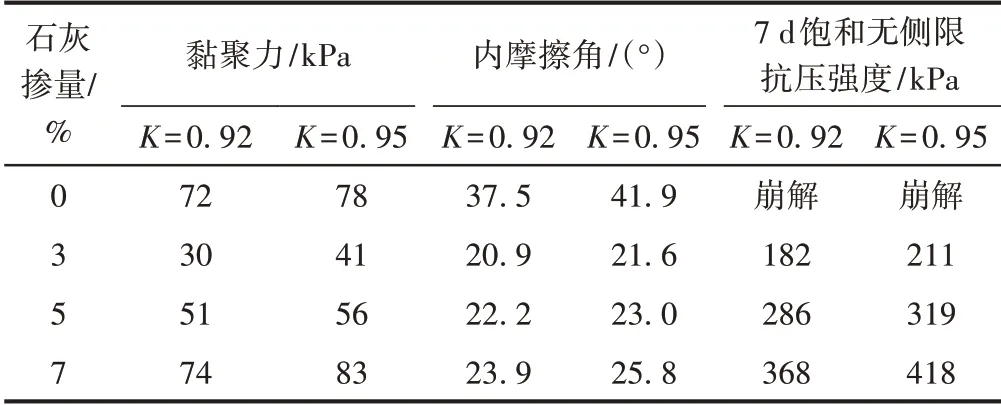

1#黏土改良前后强度见表6。可知,随着石灰掺量的增多,改良土的直剪强度及7 d饱和无侧限抗压强度(Rc7)逐渐增大,且压实系数越高,强度越高。其中掺0%石灰(原土料击实样)养护7 d后浸水崩解,表中数据为浸水前的直剪强度;掺3%~7%石灰(改良土击实样)养护7 d后浸水不崩解,表中数据为浸水后的直剪强度。掺5%石灰可满足基床以下路堤要求(Rc7≥250 kPa),掺7%石灰可满足基床底层要求(Rc7≥350 kPa)。

表6 不同石灰掺量时1#黏土的强度特征

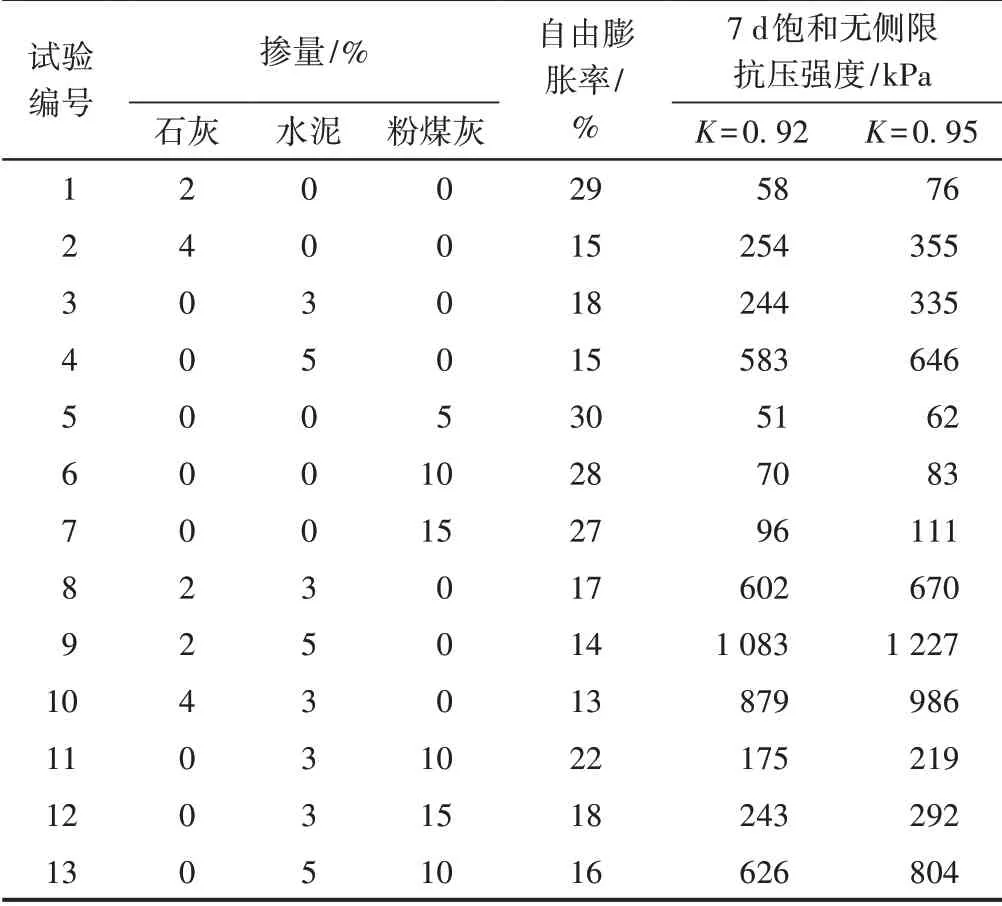

2#黏土改良后强度见表7。可知,随着外掺料的增加,改良土的7 d饱和无侧限抗压强度逐渐提高;从强度提高水平来看,粉煤灰改良效果最差,水泥及石灰+水泥改良效果最好。

表7 不同掺量外掺料时2#黏土的强度特征

掺4%石灰、掺5%水泥、掺2%石灰+3%水泥、掺5%水泥+10%粉煤灰可满足基床底层及以下改良土的压实要求。

4.5 膨胀特性

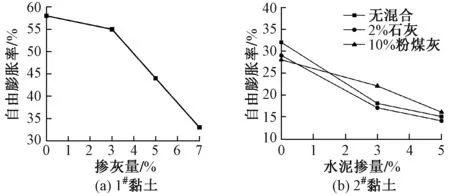

不同土样自由膨胀率与外掺料的关系见图3。可知:随着石灰掺量的增多,1#黏土自由膨胀率逐渐降低;随着石灰、水泥或者粉煤灰掺量的增加,2#黏土自由膨胀率均逐渐降低,其中粉煤灰的效果不明显。

图3 不同土样自由膨胀率与外掺料的关系

4.6 高液限膨胀性黏土改良土设计原则

全线高液限黏土具有不同的膨胀潜势,使用前应化验核实取土场黏土的膨胀性。正线有砟轨道铁路基床底层可采用弱膨胀性黏土改良土填筑,水泥掺量3%,石灰掺量4%。有砟轨道基床以下路堤、走行线基床底层及基床以下路堤、车站场坪等可采用弱、中膨胀性黏土改良土填筑,水泥掺量3%,石灰掺量2%。

改良土应采用集中场拌法施工,改良土应选择在旱季进行施工。原土料含水率应满足拌和需要,否则应进行晾晒、洒水拌匀处理。

改良土填筑前应进行现场填筑工艺试验,确定不同压实机械、施工方法及工艺参数,含水率应控制在最优含水率±2%范围内。

5 结论

1)雅加达至万隆高速铁路沿线黏土的平均含水率为42.3%,液限为64.5%,塑性指数为27.7,自由膨胀率为55%,为高液限土,具有弱~强膨胀性。

2)高液限膨胀性黏土室内改良试件可满足规范要求的路基填料压实标准。粉煤灰改良效果不明显,化学改良时外掺料宜采用石灰、水泥或者石灰+水泥,建议水泥掺量3%,石灰掺量2%~4%。

3)高液限膨胀性黏土掺灰后细颗粒含量依然较多,砂化效果不明显,塑限略有变化;雨季时原土料天然含水率较高,因此改良土施工应选择在旱季进行,并通过晾晒、洒水等控制含水率。