CRTSⅡ型板式无砟轨道支承层斜裂病害整治效果评价

温浩 易忠来 涂英辉 靳昊 李化建 李群

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081;3.沪杭铁路客运专线股份有限公司,上海 200030

CRTSⅡ型板式无砟轨道是我国高速铁路应用较多的轨道结构形式,主要由钢轨、扣件、轨道板、充填层、混凝土底座板或水硬性支承层等组成。支承层是轨道板和路基基床表层之间的过渡层,由水硬性胶凝材料、粗细骨料、水等组成的水硬性混合料或C15低塑性混凝土浇筑而成。支承层混凝土除了要具有一定的抗压强度、抗弯能力外,还要具有抵抗扩散应力的能力和较小的收缩形变。支承层既能承载轨道板的静荷载和列车通过时的周期性疲劳荷载,又能逐层向下传递和分散荷载,提供应力释放条件,保护路基本体结构,减少轨道板开裂趋势[1-2]。作为路基段无砟轨道的重要基础,支承层是直接承受列车冲击荷载的轨道结构,也是CRTSⅡ型板式无砟轨道的关键结构部件之一。其服役状态在一定程度上反映无砟轨道的平顺性和整体性,直接影响无砟轨道结构的耐久性和运营的安全性。

随着无砟轨道服役年限不断延长和高速客运列车开行对数逐年增加,支承层混凝土伤损情况已逐渐显现出来[3],主要表现形式有:支承层混凝土开裂、粉化,支承层与充填层离缝,支承层与路基本体离缝冒浆等。支承层混凝土伤损一旦产生,尤其是贯通性裂缝的产生,将改变CRTSⅡ型板式无砟轨道纵连结构的受力状态[4]。当夏季高温时,温度力作用下可导致支承层上部轨道结构出现上拱,严重威胁线路的运营安全。随着对支承层伤损认识的不断加深,铁路工务部门已根据不同的伤损形式,有针对性地采取了一定的伤损整治措施。支承层结构大部分埋于充填层底部,具有隐蔽性。这不仅给支承层早期伤损的发现带来了困难,还增加了支承层伤损整治的难度,同时导致整治后支承层混凝土状态具有不确定性。

目前,常规的支承层病害整治效果评价主要基于线路静态几何尺寸的评价和外观评价,即人工检查支承层外露部位混凝土灌注饱满性,尚缺乏一套完整的针对实体结构质量及线路动力学特性的检测技术。支承层连续结构受力的复杂性、不同环境作用等级的特殊性、夜间天窗作业时间的有限性等特征决定了CRTSⅡ型板式无砟轨道支承层伤损整治的难度[5]。因此,为确保无砟轨道结构安全服役,本文开展无砟轨道支承层整治评价技术研究。

1 无砟轨道支承层斜裂病害现状及影响

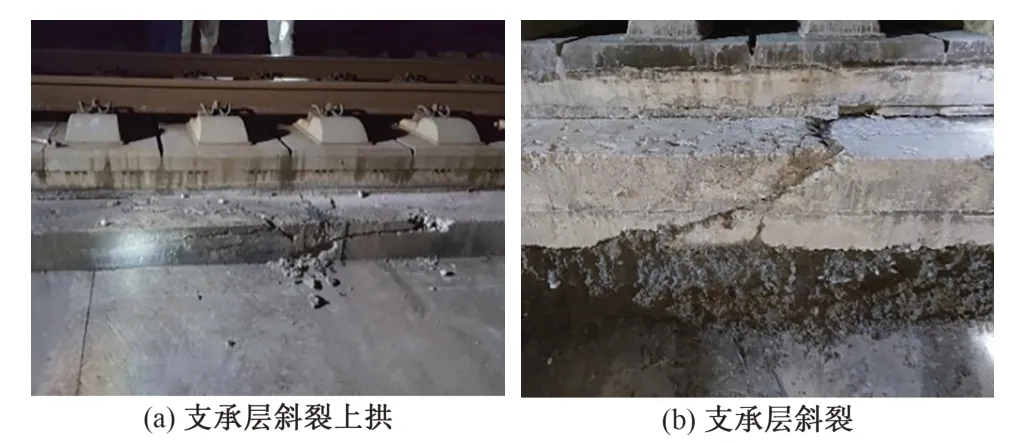

支承层混凝土为现浇结构,受人为因素、原材料质量波动、环境因素、生产可控性差等影响,且大部分空间位于轨道板底部,或被封闭层包裹,属于隐蔽工程。因此,形成的支承层斜裂伤损很难在日常的工务检查中被发现。通过对多条无砟轨道线路支承层伤损情况进行调研,其中典型的支承层斜裂伤损形式如图1所示。

图1 支承层斜裂伤损典型案例

支承层水平斜裂伤损萌生后,在温度应力作用下,两侧混凝土挤压形成错台,导致无砟轨道结构上拱,出现线路线形变化,从而影响无砟轨道结构的稳定性和耐久性,详述如下。

1)支承层斜裂伤损影响无砟轨道结构稳定性

通过对支承层水平斜裂处轨道结构动力学监测发现,列车以300 km∕h的速度通过支承层水平斜裂产生错台处时,斜裂处轨道板的竖向振动加速度和垂向位移约为支承层混凝土完好状态时的10倍以上。可见,一旦支承层斜裂形成,高速列车运行时,轨道板对砂浆层、支承层等结构的冲击作用将大幅提高,使得支承层混凝土破损的风险加大。这不仅影响高速列车乘坐的舒适性,还会危及行车安全。同时,斜裂导致错台形成后,轨道板存在上拱的风险,导致砂浆层产生离缝,最终导致轨道线形产生变化,出现次生病害,如砂浆离缝、轨道板开裂或破损、宽接缝破损等[6]。

2)支承层斜裂伤损影响无砟轨道结构耐久性

支承层斜裂形成后,将导致砂浆层与轨道板层间离缝以及轨道板与线间封闭层离缝。雨水通过离缝进入无砟轨道结构内部,会在支承层与砂浆层界面以及砂浆层与轨道板界面间形成积水。高速列车运行时,在周期性冲击荷载、动水压和温差的交替作用下离缝内水的体积不断变化。列车通过时,冲击荷载通过钢轨传递到轨道板,然后直接作用于界面的积水层。积水层形成垂向和横向动水压。在垂向动水压作用下,水被压入支承层混凝土的毛细孔中。由于毛细孔径较小且毛细孔壁有憎水作用,在毛细孔的末端形成较大的动水压应力,使孔缝末端产生拉应力作用[7]。支承层混凝土在横向动水压影响下,产生横向拉应力作用,不断将内部积水拍打冲刷出来。当垂向和横向动水压产生的拉应力超过支承层混凝土自身抗拉强度时,混凝土内的毛细孔缝就会扩展,形成宏观微细裂缝,最终导致支承层斜裂进一步扩展和延伸,直接影响无砟轨道结构耐久性。

随着工务部门对CRTSⅡ型板式无砟轨道结构的认识不断深入,支承层混凝土斜裂伤损也逐步引起重视。以某线路区间为例,其中某处支承层水平斜裂伤损区域已出现较为严重的高低不平顺。这类病害对轨道几何尺寸的影响多为近年来累积产生,非突变性病害。为了进一步验证支承层伤损对轨道平顺性的影响,收集了该区域的动检数据,并对历史动检数据进行叠加,见图2。

图2 某线路区间支承层伤损区域动检数据

由图2可知:自2018年10月至2019年1月,左、右轨高低不平顺的变化规律基本相同;高低不平顺数据从2018年12月开始有较明显变化,支承层伤损对轨道高低平顺性的影响为渐变过程,非突变行为;现场复核高低+2.8 mm位置正是支承层伤损部位,同时伴有局部区域冒浆。工务部门现场确认病害后根据相关规范,立即通过更换垫板对轨道几何尺寸进行临时调整。

某处支承层伤损区域前后板面高程、轨面高程和砂浆层离缝情况统计见图3。可知,支承层斜裂伤损区段尤其是板号20791⁃6—20791⁃7轨道板和轨道表面高程出现明显变化。

根据相关运营规范规定,该处支承层斜裂病害已达到A级病害,且线路高低达到5 mm。因此工务部门立即采取了限速200 km∕h的处置方法。可见,部分运营线路无砟轨道支承层混凝土所显现出的伤损问题已经对线路安全运营造成了影响。

图3 某处支承层伤损区域板面、轨面高程和砂浆层离缝情况

2 无砟轨道支承层原位快速更换技术

鉴于无砟轨道支承层斜裂病害对运营安全的影响,中国铁道科学研究院集团有限公司铁道建筑研究所提出了一种基于绳锯切割的无砟轨道支承层原位快速更换技术。首先,通过高速链锯将待更换部位支承层混凝土切割成块状单元;然后,将已单元化的伤损支承层混凝土横向移出;最后,灌注自流平、高早强、高耐久性的聚合物混凝土,从而实现天窗时间内伤损支承层的快速更换。这种技术可实现在不切割钢轨,同时不对支承层上部结构造成扰动的前提下快速更换,无须移动轨道板,直接从侧面完成对伤损支承层的更换,不影响行车。与铺设临时过渡垫梁处理支承层伤损的整治方案相比,具有天窗使用少、限速提高、限速时间短、安全风险低等技术优点。

鉴于支承层层状隐蔽结构特点,考虑到支承层伤损对结构稳定性和耐久性的影响,有必要对支承层伤损整治过程中轨道结构稳定性进行监测,对整治前后实体结构灌注饱满性进行检测,填补仅凭人工外观检查支承层状态的不足,确保线路稳定和运营安全。

3 支承层伤损整治过程中的轨道动力学监测

支承层伤损整治工程需要多个天窗进行施工,当日天窗施工完毕后,次日仍须满足列车安全通行需求。因此,除了考虑整治前后混凝土结构的稳定性和一致性外,还须对整治过程中轨道动力学性能进行监测。通过对列车运行时伤损支承层区域轨道结构安全性指标参数、轨道结构稳定性参数、结构受力变形参数的实时监测,实时掌握支承层伤损区域轨道状态,并同步反馈至施工现场,做到施工过程、运营过程全流程监控,为施工期间线路安全稳定提供数据支撑,确保列车安全运行。

3.1 动力学监测项目内容及方法

支承层伤损整治过程动力学监测项目主要有列车运行的安全性参数、伤损支承层对应轨道板稳定性参数、轨道结构振动参数等。具体监测方法是:通过监测轮轨横向力和垂向力,计算动车组内外轮脱轨系数、轮重减载率和轮轴横向力;通过监测钢轨和轨道板的垂向振动加速度,分析列车动载作用下的振动特性;通过监测轨道板横向位移、垂向位移监控其稳定性。

3.2 动力学监测技术评价标准

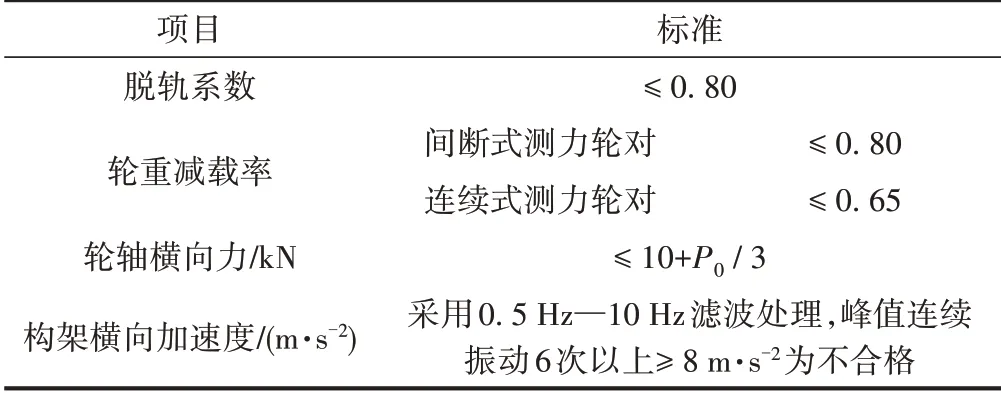

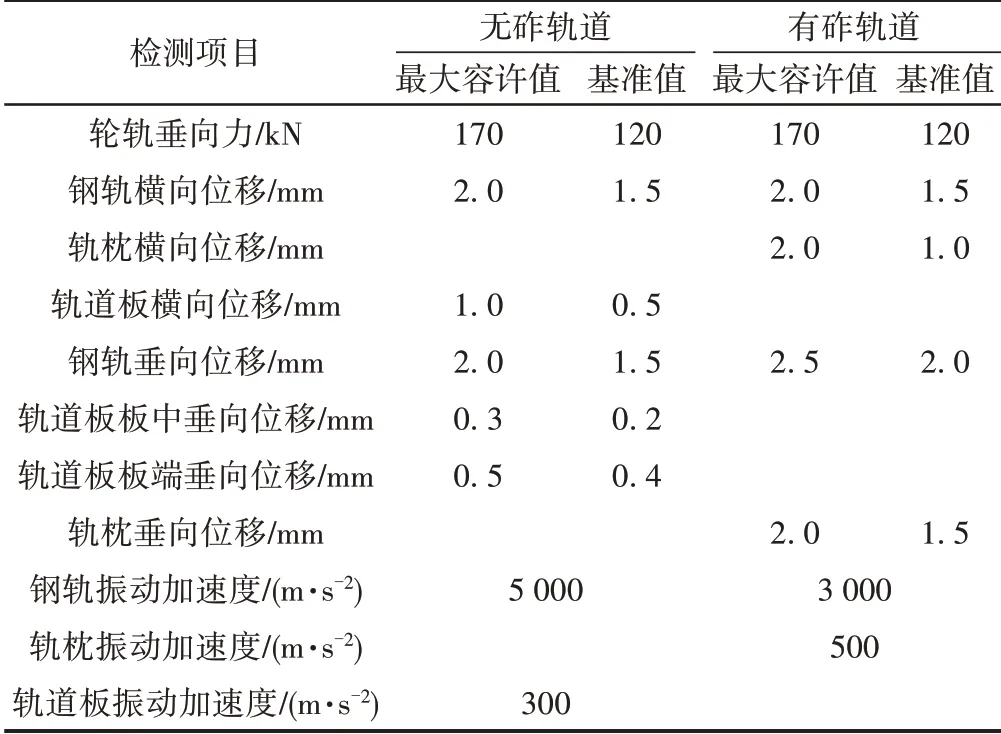

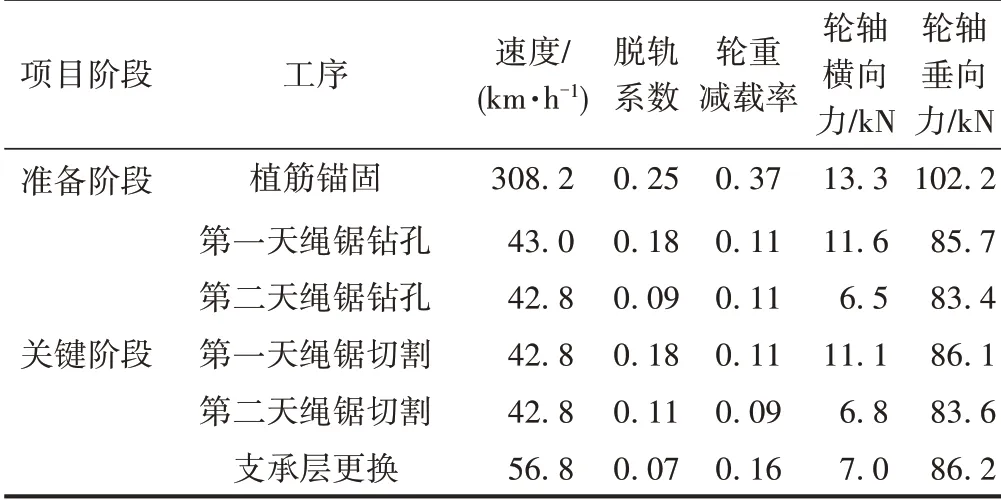

整治过程中动力学性能应满足TB 10761—2013《高速铁路工程动态验收技术规范》[8]的要求。其中列车运行稳定性指标应符合表1的要求;轨道结构动力性能指标应符合表2的要求。P0为静轴重,kN。

表1 车辆动力学响应稳定性评判标准

表2 轨道结构动力性能评判标准

3.3 动力学监测的应用

在某线路支承层斜裂伤损整治工程中应用动力学监测技术进行监测。监测结果见表3和表4。

表3 某处轨道结构安全性参数单日最大值统计

表4 某处轨道板稳定性参数及轨道振动参数单日最大值统计

由表3和表4可知:该处支承层伤损整治过程中,列车通过时脱轨系数最大值为0.25,轮重减载率最大值为0.37,轮轴横向力最大值13.3 kN,垂向力102.2 kN,钢轨的垂向位移最大值为1.17 mm,伤损处轨道板垂向位移最大值为0.49 mm,伤损处轨道板横向位移最大值为0.26 mm,钢轨垂向振动加速度最大值为1 402.9 m∕s2,轨道板垂向振动加速度最大值为481.8 m∕s2,结合支承层伤损整治过程动力学监测技术评价标准可以看出,以上监测项目无论在限速还是非限速阶段均未超过限值。这表明,在支承层整治期间,整个轨道动力学参数是符合列车安全通行要求的。

4 支承层伤损整治前后实体结构无损检测

要实现支承层伤损整治效果的现场评价,主要是通过采用无损检测技术对整治前后支承层混凝土空洞、支承层与砂浆层、砂浆层与轨道板之间离缝脱空情况进行检测。铁路工程中常用的无损检测方法有数字图像相关法(DIC)、电磁波法、红外成像法、超声波无损检测法、机械波(如弹性波)检测方法等。

数字图像相关法是一种非接触式的、利用计算机视觉技术的图像测量方法,基于材料表面在变形前后的散斑图进行相关运算后得到材料的位移和应变信息,这种方法不适用于隐蔽结构缺陷的检测。电磁波法基于材料导电性能的不连续性,根据电磁波在不同材质上的反射时间不同来判断是否存在缺陷,这种方法受钢筋和水的影响很大。红外成像法基于材料导热性能的不连续性,通过对结构体表面的温度进行成像来判断是否存在缺陷,可检测深度在10 cm之内的缺陷,不适用于厚度为30 cm的支承层混凝土检测。机械波检测法基于材料力学特性的不连续性,通过超声波(或弹性波)在不同材质中的反射时间来推断是否存在缺陷。由于超声波能量低且衰减快,受钢筋影响较大,测试深度受到限制。弹性波法激发的能量大且波长较长,可检测范围能达到1 m以上。在利用弹性波进行检测时,应根据分辨力和检测深度的要求选用大小合适的激振锥。因此,可利用弹性波法对支承层伤损整治效果进行有效评价。

4.1 弹性波法检测支承层实体结构技术原理

弹性波法须有一个主动激发的短时机械冲击产生低频的弹性波,弹性波在结构内部传播然后被缺陷处和结构底面反射回来,通过安装在冲击位置附近的传感器接收反射波,被检测设备识别并采集后,用专业软件对这些数据进行频谱分析,频谱图中的明显峰正是由于冲击表面、缺陷及其外表面之间的多次反射产生瞬态共振所致,通过对比分析可以确定混凝土结构的缺陷位置。

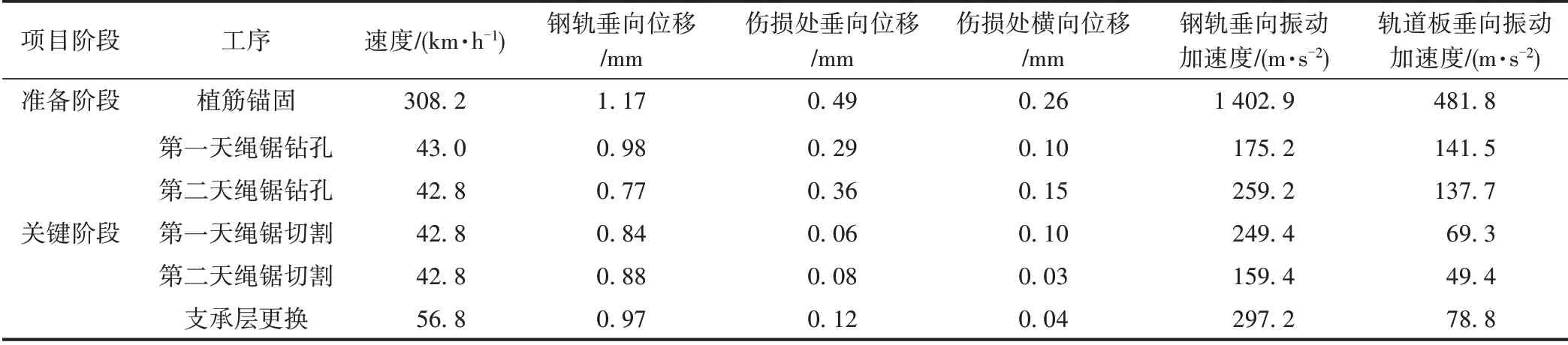

应用弹性波法对支承层伤损整治前后实体结构无损检测就是利用特制的小锤或小球作为激振器激发入射弹性波信号,当信号遇到支承层内部缺陷区域时就会产生反射,根据是否存在反射可判定支承层内部有无缺陷,根据反射位置也可推断支承层与砂浆层、砂浆层与轨道板离缝脱空程度,检测原理见图4。因此,利用弹性波检测伤损支承层整治效果是一种较为理想的无损检测方法。

图4 弹性波法检测支承层整治效果原理

4.2 弹性波法检测支承层实体结构的方法

图5 支承层伤损整治效果检测测点分布示意

为实现支承层整治范围的全覆盖,在利用弹性波法测试时,测点布置须根据支承层整治区域混凝土的实际尺寸确定(图5)。原则上要求每个测点间隔一致(约30 cm),测线间隔一般在30 cm。测试完毕后将所有测点采集的数据进行汇总合成,形成等值线平面图形,即谱图。当反射能量指数大于某一上限值时,该区域判定为明显缺陷;当反射能量指数大于某一下限值且小于某一上限值时,该区域判定为疑似缺陷;当反射能量指数小于某一下限值时,该区域判定为无缺陷。

通过对整治前后支承层混凝土测试谱图进行对比分析,即可实现对支承层整治效果的直观呈现和有效评价。

通过采用实体结构无损检测技术对伤损整治前后的支承层进行检测,可以有效识别整治前后支承层混凝土与砂浆层界面、砂浆层与轨道板界面、支承层自身缺陷情况。利用该方法进行检测只要一个天窗即可完成,适用于运营期天窗点内无砟轨道质量检测。

4.3 弹性波法在支承层病害整治效果评价中的应用

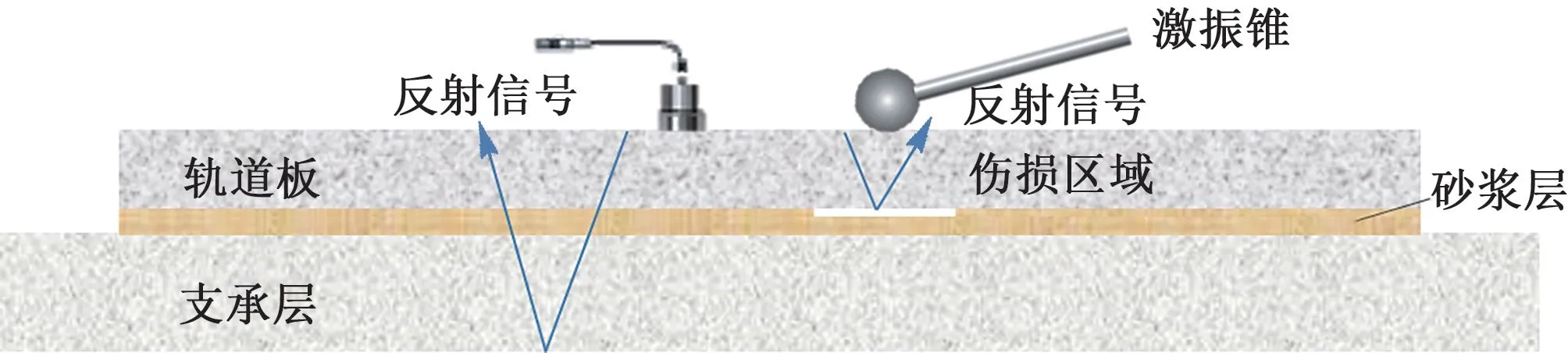

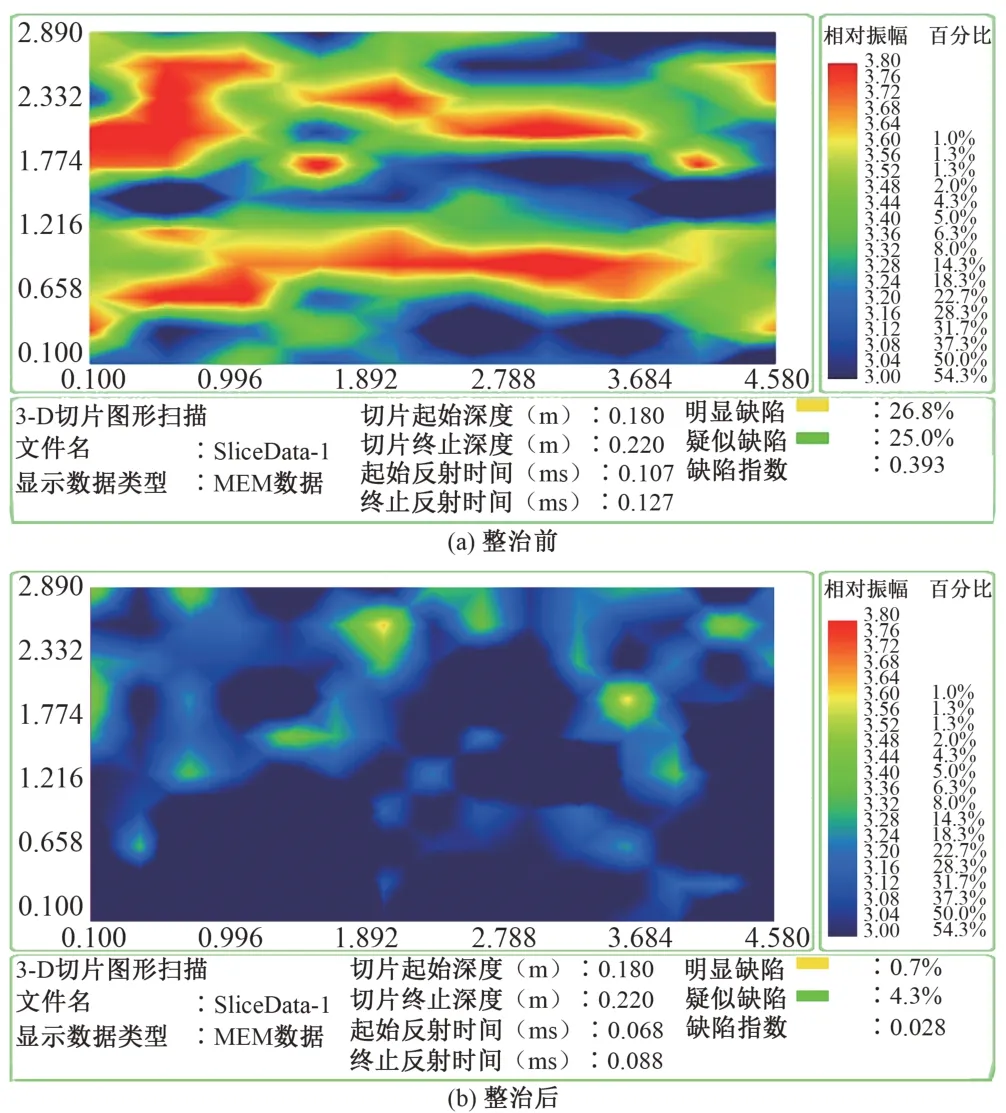

在某线路支承层斜裂伤损整治工程中,应用了弹性波法对整治效果进行现场检测。整治前由于斜裂伤损已经造成轨道板轻微上拱,支承层与砂浆层间存在脱空离缝情况。检测结果见图6。

图6 整治前后支承层伤损区域比例谱图

谱图中暖色区域(红、橙)表示该区域存在脱空情况,绿色区域表示该区域疑似脱空;冷色区域(蓝色)表示该区域无脱空情况。可知整治前采用弹性波法检测该处支承层伤损情况为明显缺陷26.8%,疑似缺陷25.0%;整治后检测同一位置为,明显缺陷0.7%,疑似缺陷4.3%。

通过对整治后检测结果中发现的明显缺陷区域进行钻芯取样,可以明显观察到支承层未灌注饱满情况。可见,采用弹性波法对支承层伤损整治前后进行无损检测可以有效地评价支承层伤损区域的脱空程度和离缝情况,以此作为支承层伤损整治效果的评价是有效的。

5 结论与建议

1)支承层斜裂伤损是现阶段CRTSⅡ型板式无砟轨道较为典型的伤损之一,斜裂伤损一旦形成,易导致上部结构砂浆层和轨道板拱起,影响轨道结构的稳定性和耐久性。

2)支承层伤损整治期间,对列车运行安全性参数、支承层伤损区域轨道板稳定性参数及轨道结构振动参数进行实时监测,可以为线路安全稳定提供数据支撑,确保列车安全运行。

3)采用弹性波法对伤损区域整治前后实体结构进行无损检测,可实现天窗时间内伤损支承层整治效果的快速准确评价,检测效率、精度及有效性可满足现场使用需求。

4)建议采用实时监测整治过程中轨道动力学数据,并对整治前后实体结构进行弹性波法无损检测,将其纳入CRTSⅡ型板式无砟轨道支承层伤损整治效果评价技术体系。