基于3D热加工图的SUS304奥氏体不锈钢热变形特性研究

丁浩晨,赵艳君,b,胡治流,b,张敬瑞,庞兴志

基于3D热加工图的SUS304奥氏体不锈钢热变形特性研究

丁浩晨a,赵艳君a,b,胡治流a,b,张敬瑞a,庞兴志a

(广西大学 a. 资源环境与材料学院;b. 广西有色金属及特色材料加工重点实验室,南宁 530004)

研究SUS304奥氏体不锈钢的热变形行为。在GLEEBLE-3500热力模拟实验机上对SUS304不锈钢进行了等温热压缩实验,变形温度为850~1250 ℃,应变速率为0.01,0.1,1 s−1,真应变为0.69,基于Arrhenius模型构建了本构方程,并建立了3D热加工图。实验钢在850~1050 ℃/0.1~1 s−1条件下的热变形机制主要为动态回复,在1050~1200 ℃/0.01~0.1 s−1条件下为动态再结晶;热变形激活能为505 kJ/mol,预测应力与实验应力的线性相关系数2为0.9878。在真应变为0.69时,SUS304不锈钢热加工的优选区间为1000~1100 ℃/0.01~0.02 s−1,变形主导机制为动态再结晶。

奥氏体不锈钢;3D热加工图;热变形;动态再结晶

奥氏体不锈钢具有优良的耐蚀性和韧塑性,被广泛应用于建筑、食品、医疗、化工和交通等领域[1]。随着科学技术的不断发展和社会需求的增加,奥氏体不锈钢强度不足的问题越来越突出[2—3]。通过调控奥氏体不锈钢的加工工艺可以改善其组织,如热轧能够均匀铸态组织、减少缺陷、细化晶粒,是提高其力学性能的主要手段,也是奥氏体不锈钢热加工工艺的研究重点[4]。

许多学者研究了奥氏体不锈钢的热变形行为,对动态再结晶和流变失稳的发生机制还有争论[5—10]。李娜娜等[5]对轧制态254SMo奥氏体不锈钢的热变形行为进行了研究,并构建了本构模型和热加工图,发现高温低应变速率下容易发生动态再结晶。杨雨童等[6]在研究304和304L不锈钢时发现,应变为0.6时,高温低应变速率下容易发生流变失稳。Mohamadizadeh等[7]通过建立3D热加工图研究了双相不锈钢的热变形行为,形象地显示了功率耗散效率随着应变的变化趋势。Chen等[8]建立了316L不锈钢的3D热加工图,认为加工失稳的原因主要是局部流动。通过建立3D热加工图来研究热变形行为,对优化合金的热加工区间,预测热加工后的性能,避开失稳区域等意义重大[7—12]。

文中对SUS304不锈钢在850~1200 ℃宽幅温度区间进行了热模拟研究,在应力应变数据的基础上进行了本构分析,建立了3D热加工图,以更直观的方式研究了奥氏体不锈钢的热变形行为和变形机制,获得了最佳工艺参数和流变失稳区间。

1 实验

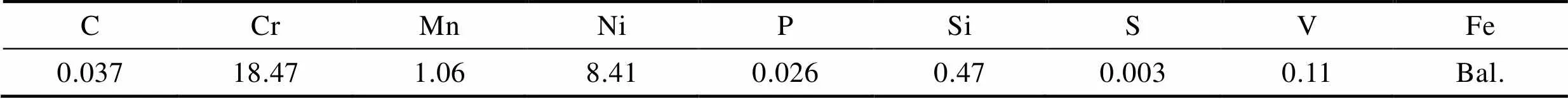

材料是SUS 304奥氏体不锈钢,具体成分如表1所示。从厚度为30 mm的热轧板上垂直于轧制方向切下直径为10 mm,高度为15 mm的圆柱形压缩试样。经1050 ℃/30 min固溶处理后进行压缩实验。

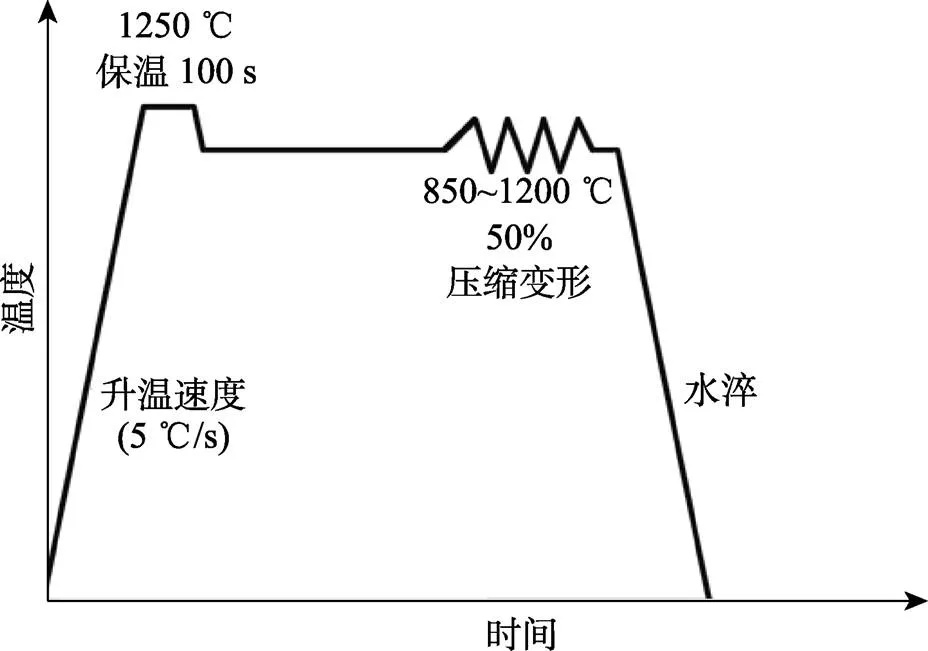

使用Gleeble-3500热力模拟实验机进行轴向等温压缩实验。实验前使用800#砂纸处理试样两端,添加石墨片和润滑剂(75%石墨+20%机油+5%硝酸三甲苯脂,质量分数)减少摩擦的影响。热压缩实验流程如图1所示,温度范围为850~1200 ℃,变形量为50%,变形速率为0.01,0.1,1 s−1,变形之后水淬。

表1 SUS304奥氏体不锈钢的成分(质量分数)

Tab.1 Composition of SUS304 austenitic stainless steel (mass fraction) %

图1 热压缩实验流程

2 结果与讨论

2.1 应力-应变曲线

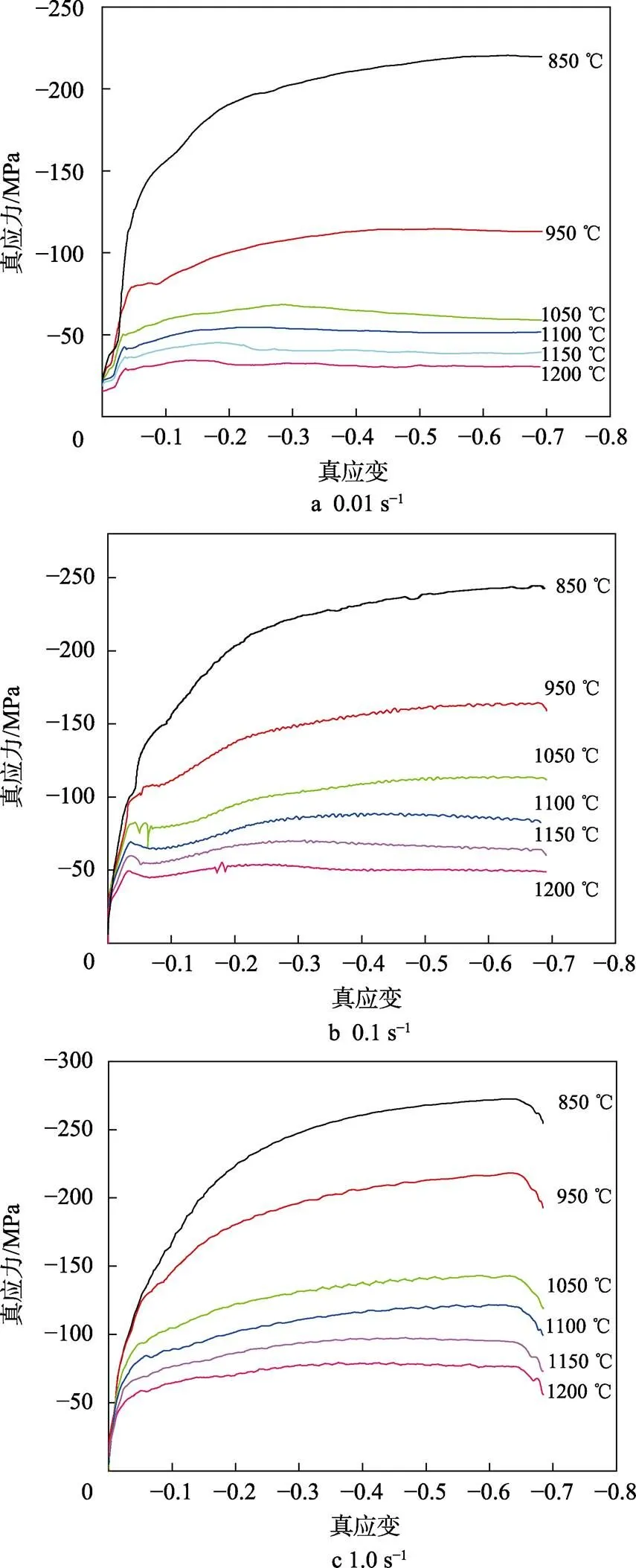

通过热压缩实验所得到的真应力应变曲线如图2所示。当应变速率较低,为0.01 s−1时,在变形开始阶段,温度为850 ℃的曲线迅速上升之后进入缓慢提升阶段,随着温度的提高,曲线迅速上升到峰值,然后处于长期软化和硬化僵持状态;当温度为1200 ℃时,随着变形速率的降低,曲线在到达峰值之后的走向更加平缓。根据Prasad和Ravichandran等[13]的研究,材料的动态再结晶主要分为界面生成和界面迁移,即晶粒的形核和长大过程。由于在高速和低温状态下,材料所需的热激活能更多,晶界生成和迁移的动力不足,软化机制主要为动态回复;而在高温和低速状态下,材料的软化机制主要为动态再结晶,所以表现为更平稳的动态软化和加工硬化僵持状态,这是由于更高的温度提供了更大的动态再结晶驱动力,更慢的应变速率提供了更长的时间来让晶界充分生成和迁移。所以SUS304不锈钢在高速低温下的主要软化机制为动态回复,在高温低速下的主要软化机制为动态再结晶。

当应变速率为0.1 s−1、变形温度为950~1050 ℃时,如图2b所示,流动应力达到屈服点,经过动态软化和加工硬化的僵持阶段后,随着应变的增加而不断增加。该条件下动态软化是由动态再结晶导致的,但由于变形温度较低且变形速率较高,位错缺乏足够的激活能和时间,随着应变进一步增加,加工硬化占据优势。在变形温度为1100~1200 ℃时,随着应变的增加,应力应变曲线呈波浪的趋势,说明软化和硬化交替占据优势。这是因为奥氏体不锈钢是低层错能合金,在热变形时,亚晶的长大受到层错的阻碍,延缓了亚晶发展为晶粒的进程,动态再结晶表现出“不连续”的特征,属于不连续动态再结晶(Discontinuous dynamic recrystallization,DDRX)[14—15]。

图2 不同应变速率下SUS304不锈钢的真应力应变曲线

2.2 本构方程

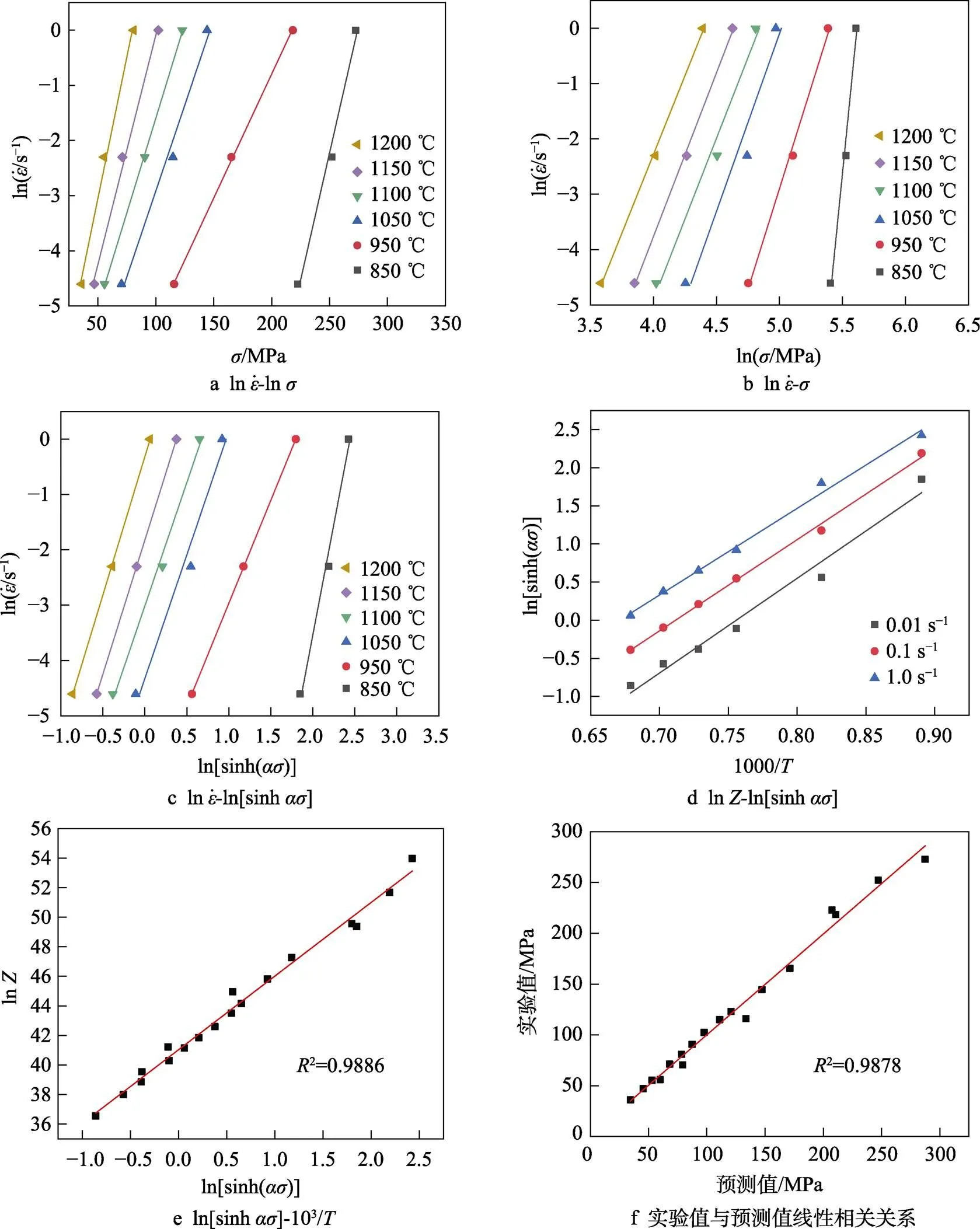

为了解释材料在高温下的流变行为,并预测金属流变应力和求解热激活能,对热加工图提供验证,Arrhenius双曲正弦模型已经被广泛地应用于描述金属材料的高温变形行为。

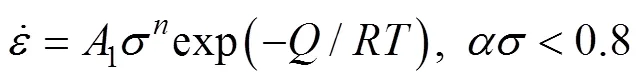

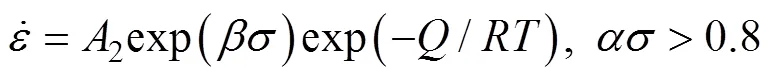

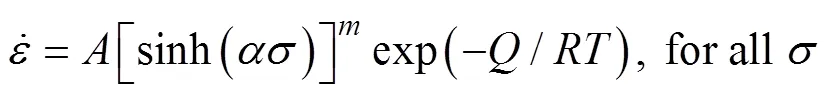

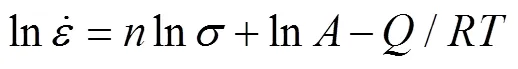

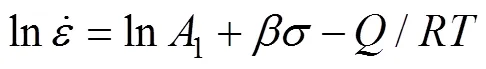

根据Sellars等的研究,材料在热变形时的流变应力可被描述为式(1—3)[16—17]:

Zener等为了提高方程的精度,提出参数来补偿温度对应变速率的影响,如式(4)所示[18]。

设热变形激活能与变形无关,对式(1—4)两边求对数可得式(5—8):

当应变速率恒定时,设激活能不变,则式(3)可求偏导为式(9):

综上所述,可以求出SUS304奥氏体不锈钢在50%应变时的本构方程为:

在得出本构方程之后,对本构方程的精度进行验证,将本构方程预测应力值与实验应力值进行线性回归分析,如图3f所示,其相关系数2为0.9878。该本构方程具有较好的精度。

2.3 热加工图

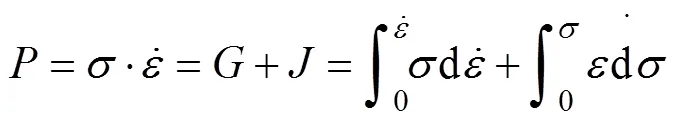

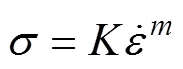

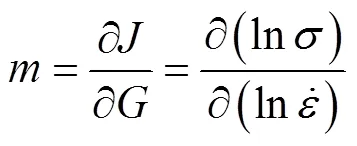

基于动态材料理论(Dynamic material model,DMM)的热加工图能够进一步解释材料的热变形行为,表达材料的优选加工区间并避开失稳区域[19—21]。动态材料理论认为,材料在热加工时,外界输入的能量一般有两个消耗方向:一部分能量用于材料的变形行为,另一部分用于组织演变。其关系一般表达为式(11)。

图3 计算本构方程所需的拟合关系和本构方程的精确性验证

式中:为材料常数,根据式(12),则有:

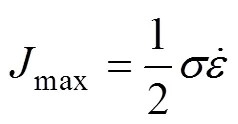

将=1时的耗散定义为最大理想耗散max,可得式(14):

一般认为理想耗散下的max与应为线性关系,Prarsad等[21]将变形中实际用于组织变化的能量与理想耗散max的比值定义为功率耗散因子,如式(15):

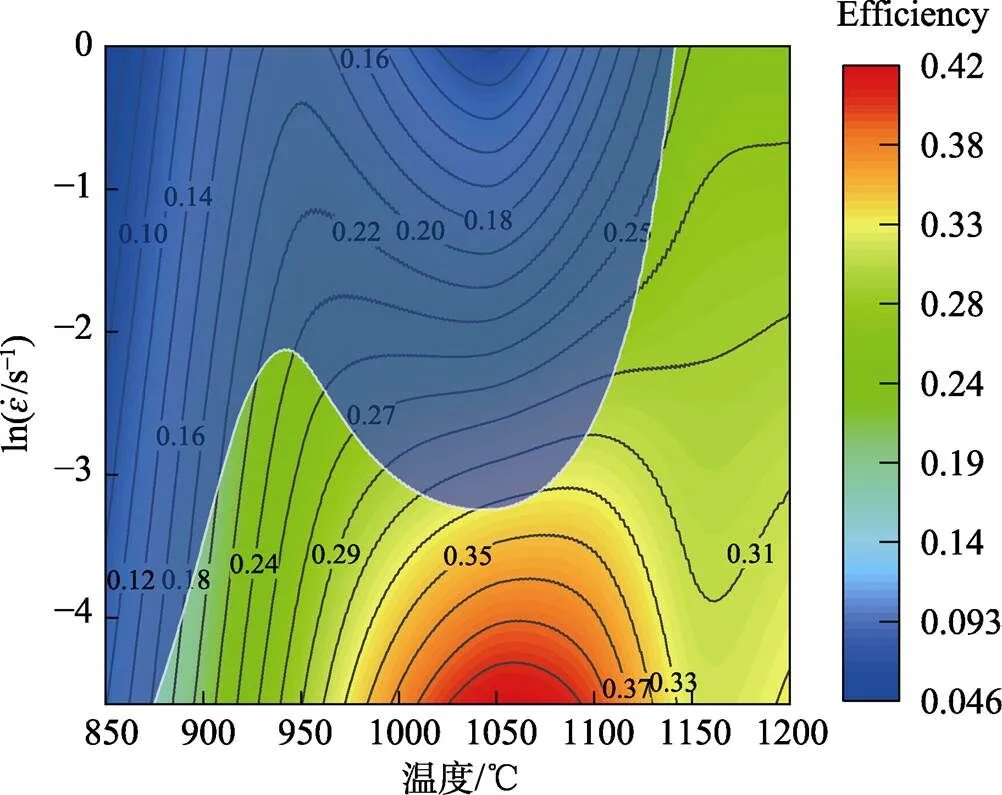

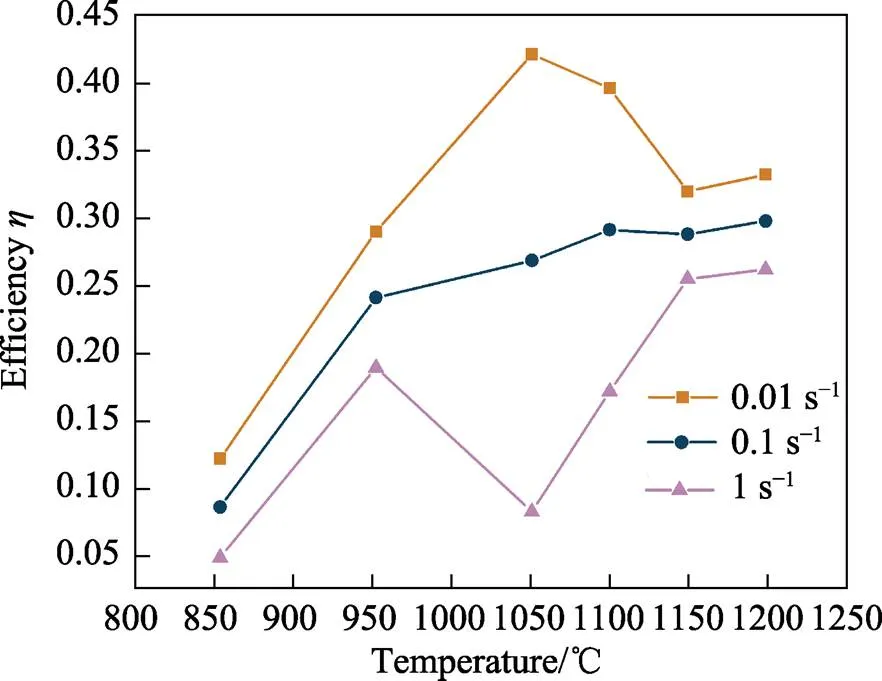

基于η可以在-T体系中,构建材料的3D功率图如图4所示。功率耗散因子η在1050 ℃/0.01 s−1附近达到峰值为43%,表示为红色;低功率区域主要集中在低温高速区域,表现为蓝色。

并非所有的耗散因子高就一定热加工性能好,该条件还有可能处于失稳区域。一般使用Prarsad等[20]提出的失稳判据。

当ξ小于0的时候,认为该条件处于加工失稳区域。基于式(16)所得到的数据可以构建3D流变失稳图,如图5所示,该曲面在蓝色平面(ξ=0)以下的部分都属于失稳区域,其失稳判据ξ均小于0。材料在中高温区域变形更加稳定。

图6 0.69真应变下的SUS304不锈钢热加工图

对比温度和应变速率对功率耗散系数的影响,如图7所示,实验钢的热加工效率受应变速率的影响比较显著,随着应变速率的提高,功率耗散系数显著降低;此外,实验钢在950~1150 ℃区间的温度变化较敏感。

图7 温度和应变速率对功率耗散系数η的影响

图8为SUS304不锈钢在变形温度为1050 ℃,应变速率分别为0.01 s−1和1 s−1下的显微组织。当变形温度为1050 ℃,应变速率为0.01 s−1时,该条件对应的功率耗散系数大于37%,如图5a所示,微观组织表现为完全再结晶状态,一部分晶粒明显长大。当应变速率提升到1 s−1时,根据Prasad失稳判据,该变形条件处于失稳区域,可能发生加工失稳;同时,该条件对应的功率耗散系数小于16%,如图8b所示,该条件对应的微观组织也发生了动态再结晶,但晶粒尺寸较小,晶界密度较高,还存在有少量剪切带,导致该条件下进行热变形的变形抗力较高,容易发生失稳[22]。在两种条件下进行热加工的SUS304不锈钢存在一定数量的变形孪晶,阻碍了晶界的迁移,抑制了再结晶长大,提高了变形抗力。

图8 SUS304不锈钢在1050 ℃以不同应变速率变形的显微组织 Fig.8 Microstructure of SUS304 deformed at 1050 ℃ with different strain rates

3 结论

1)基于850~1200 ℃温度下热变形峰值应力建立了SUS304奥氏体不锈钢的0.69真应变下的本构方程,热激活能约为505 kJ/mol,本构方程预测应力值与实验应力值线性回归分析后的相关系数2为0.9878。

2)建立了SUS304奥氏体不锈钢的3D热加工图,确定了最佳变形条件:在真应变为0.69时,变形温度为1000~1100 ℃,应变速率为0.01~0.02 s−1,此时热变形的主要机制为动态再结晶。3D热加工图中失稳区域出现的主要原因是剪切带阻碍了晶界迁移。

[1] 李宇梁, 周光辉. 我国不锈钢产业发展浅析[J]. 冶金管理, 2020(2): 47—51.LI Yu-liang, ZHOU Guang-hui. Analysis on the Development of China's Stainless Steel Industry[J]. China Steel Focus, 2020(2): 47—51.

[2] 王丽芳, 满达虎, 张德勤, 等. 焊接方法和应变强化对国产06Cr19Ni10奥氏体不锈钢焊接接头性能的影响[J]. 热加工工艺, 2019, 48(23): 48—51.WANG Li-fang, MAN Da-hu, ZHANG De-qin, et al. Influence of Welding Methods and Strain Strengthening on Properties of Welded Joints of Domestic 06Cr19Ni10 Austenitic Stainless Steel[J]. Hot Working Technology, 2019, 48(23): 48—51.

[3] 张华伟, 何晓明. 热轧超薄带钢生产装备技术现状与分析[J]. 宝钢技术, 2020(4): 1—7. ZHANG Hua-wei, HE Xiao-ming. Status and Analyses of Equipment and Technology for Ultra Thin Hot Rolled Strip[J]. Baosteel Technology, 2020(4): 1—7.

[4] 袁国, 陈冬, 康健, 等. 大型热连轧线基于超快速冷却的新一代控轧控冷技术开发与应用[J]. 钢铁研究学报, 2019, 31(2): 150—158.YUAN Guo, CHEN Dong, KANG Jian, et al. Development and Application of NG-TMCP Technology Based on Ultra-Fast Cooling for Large Scale Hot Rolled Strip Lines[J]. Journal of Iron and Steel Research, 2019, 31(2): 150—158.

[5] 李娜娜, 刘江林, 张威, 等. 轧制态254SMo超级奥氏体不锈钢的热变形行为及本构方程[J]. 稀有金属材料与工程, 2020, 49(8): 2712—2717.LI Na-na, LIU Jiang-lin, ZHANG Wei, et al. Hot Deformation Behavior and Constitutive Equation Analysis of Rolled 254SMo Super Austenitic Stainless Steel[J]. Rare Metal Materials and Engineering, 2020, 49(8): 2712—2717.

[6] 杨雨童, 程晓农, 罗锐, 等. 304和304L奥氏体不锈钢的热加工性能研究[J]. 塑性工程学报, 2019, 26(1): 156—161.YANG Yu-tong, CHENG Xiao-nong, LUO Rui, et al. Research on Hot Workability of 304 and 304L Austenitic Stainless Steel[J]. Journal of Plasticity Engineering, 2019, 26(1): 156—161.

[7] MOHAMADIZADE H A, ZAREI-HANZAKI A, ABEDI H R, et al. Hot Deformation Characterization of Duplex Low-Density Steel through 3D Processing Map Development[J]. Materials Characterization, 2015: 293—301.

[8] CHEN Le-li, LUO Rui, YANG Yu-tong, et al. Investigation on the Hot Deformation Behavior of 316L Stainless Steel Using 3D Processing Map[J]. Transactions of the Indian Institute of Metals, 2019, 72(12): 2997—3006.

[9] HAN Y, WU H, ZHANG W, et al. Constitutive Equation and Dynamic Recrystallization Behavior of As-Cast 254SMO Super-Austenitic Stainless Steel[J]. Materials & Design, 2015, 69(3): 230—240.

[10] DONG Ji, LI Chong, LIU Chun, et al. Hot Deformation Behavior and Microstructural Evolution of Nb-V-Ti Microalloyed Ultra-High Strength Steel[J]. Journal of Materials Research, 2017, 32(19): 3777—3787.

[11] VENUGOPAL S, MANNAN S L, PRASAD Y V R K. Influence of Cast Versus Wrought Microstructure on the Processing Map for Hot Working of Stainless Steel Type AISI 304[J]. Materials Letters, 1993, 17(6): 388—392.

[12] 蔺永诚, 陈小敏, 陈明松. 镍基合金的热变形行为及智能热加工技术研究进展[J]. 精密成形工程, 2021, 13(1): 1—18.LIN Yong-cheng, CHEN Xiao-min, CHEN Ming-song. Recent Development of High-Temperature Deformation Behavior and Intelligent[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 1—18.

[13] PRASAD Y V R K, RAVICHANDRAN N. Effect of Stacking Fault Energy on the Dynamic Recrystallization during Hot Working of FCC Metals: A Study Using Processing Maps[J]. Bulletin of Materials Science, 1991, 14(5): 1241—1248.

[14] ZHONG Xi-ting, HUANG Lin-ke, WANG Lei, et al. A Discontinuous Dynamic Recrystallization Model Incorporating Characteristics of Initial Microstructure[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(11): 2294—2306.

[15] 李萍, 左标, 郭威威, 等. Ti-22Al-26Nb合金热变形本构方程建立及软化行为研究[J]. 稀有金属材料与工程, 2018, 47(12): 3811—3815.LI Ping, ZUO Biao, GUO Wei-wei, et al. Establishment of Constitutive Equation and Research on Softening Behavior of Ti-22Al-26Nb Alloy during Hot Deformation[J]. Rare Metal Material and Engineering, 2018, 47(12): 3811—3815.

[16] SELLARS C M, MCTEGART W J. On the Mechanism of Hot Deformation[J]. Acta Metallurgic, 1966, 14(9): 1136—1138.

[17] MANDAL S, RAKESH V, SIVAPRASAD P V, et al. Constitutive Equations to Predict High Temperature Flow Stress in a Ti-Modified Austenitic Stainless Steel[J]. Materials Science and Engineering, 2009, 500(1/2): 114—121

[18] ZENER C, HOLLOMON J H. Effect of Strain Rate Upon Plastic Flow of Steel[J]. Journal of Applied Physics, 1944, 15(1): 22—32.

[19] PRASAD Y V R K, GEGELH L, DORAIVELU S M, et al. Modeling of Dynamic Material Behavior in Hot Deformation: Forging of Ti-6242[J]. Metallurgical Transactions A, 1984, 15(10): 1883—1892.

[20] PRASAD Y V R K, SESHACHARVULU T. Modelling of Hot Deformation for Microstructural Control[J]. Metallurgical Reviews, 1998, 43(6): 243—258.

[21] PRASAD Y V R K, RAO K P. Processing Maps and Rate Controlling Mechanisms of Hot Deformation of Electrolytic Tough Pitch Copper in the Temperature Range 300-950 ℃[J]. Materials Science & Engineering A, 2005, 391(1/2): 141—150.

[22] 赵明杰, 黄亮, 李昌民, 等. 300M钢的热变形行为及热锻成形工艺研究现状[J]. 精密成形工程, 2020, 12(6): 16—27.ZHAO Ming-jie, HUANG Liang, LI Chang-min, et al. Research Status of the Hot Deformation Behaviors and Hot Forging Process of 300M Steel[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 16—27.

Hot Deformation Characterization of SUS304 Stainless Steel Based on 3D Processing Map

DING Hao-chena, ZHAO Yan-juna,b, HU Zhi-liua,b, ZHANG Jing-ruia, PANG Xing-zhia

(a. School of Resources, Environment and Materials; b. Guangxi Key Laboratory of Processing for Non-Ferrous Metals and Featured Materials, Guangxi University, Nanning 530004, China)

This paper aims to investigate the rheological behavior of SUS304 at high temperature. The isothermal compression of SUS304 austenite stainless steel was carried out by Gleeble-3500 thermal simulator at deformation temperature of 850-1200 ℃, strain rate of 0.01-1 s−1and true strain of 0.69. The Arrhenius-type constitutive equations based on the data of peak flow stress and the 3D hot processing map were established. The results show that high temperature (1050-1200 ℃) and low strain rate (0.01-0.1 s−1) benefit the occurrence of dynamic recrystallization; The main softening mechanism is dynamic recovery at conditions of 850-1050 ℃/0.1-1 s−1. The apparent activation energy is 505 kJ/mol and the correlation coefficient (2) considered to be linear relationship between the predicted and experimental flow stress is 0.9878. The optimized hot processing parameter is 0.69/1000-1100 ℃/0.01-0.02 s−1, and the main mechanism of deformation is dynamic recrystallization.

austenite stainless steel; 3D processing map; hot deformation; dynamic recrystallization

10.3969/j.issn.1674-6457.2021.03.011

TG335.11

A

1674-6457(2021)03-0097-07

2021-03-16

广西创新驱动项目(AA18242003-3);国家自然科学基金(51661004);广西有色金属及特色材料加工重点实验室项目(GXYSSF1809)

丁浩晨(1996—),男,硕士生,主要研究方向为金属材料的制备与表征。

赵艳君(1971—),女,博士,副教授,主要研究方向为先进铝合金和钢铁材料的组织性能调控。