热轧制对网状(TiBw+(TiZr)5Si3)/TA15复合材料组织及性能的影响

陈润,安琦,张芮,刘悦,王帅,黄陆军,耿林

金属基复合材料专题

热轧制对网状(TiBw+(TiZr)5Si3)/TA15复合材料组织及性能的影响

陈润,安琦,张芮,刘悦,王帅,黄陆军,耿林

(哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

为了进一步提高(TiBw+(TiZr)5Si3)/TA15的耐高温性能与强韧性,对烧结态(TiBw+(TiZr)5Si3)/TA15复合材料进行热轧制研究。利用光学显微镜(OM)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)对烧结态与轧制态的钛基复合材料进行组织观察。使用电子万能试验机和电子蠕变试验机对烧结态与轧制态的复合材料进行性能表征。通过热轧制变形,复合材料的显微组织发生细化,内部产生大量位错,(TiZr)5Si3硅化物发生固溶并重新析出,数量增多且更细小弥散,随着轧制变形量的增加,TiB晶须折断现象加重,相由片层状向等轴状转变。当变形量为60%时,室温抗拉强度为1238 MPa,较烧结态提高11.8%,伸长率为10.1%,较烧结态提高近1倍,700 ℃下的抗拉强度和伸长率分别为508 MPa和28.6%,较烧结态分别提高了13%和47%。变形量为40%和60%时,复合材料的持久断裂时间分别为39.8 h和37.3 h,较烧结态分别提高了26.3%和18.4%。热轧制过程带来的形变强化、热处理强化作用,有效提高了(TiBw+(TiZr)5Si3)/TA15复合材料的室温及高温强韧性水平。抗蠕变性能的变化主要归因于轧制带来的组织等轴化、增强相的折断及取向改变等。

钛基复合材料;网状结构;粉末冶金;力学性能

在钛合金中加入陶瓷强化相制备的非连续增强钛基复合材料(Discontinuously reinforced titanium matrix composites,DRTMCs),与传统的钛合金相比,具有比强度更高、弹性模量更大、耐热温度更高等优点。DRTMCs可被用来制作在复杂环境下服役的某些关键部件,以提高构件的服役性能或使用温度[1—2],因而在诸多领域中都具有良好的使用前景。如代替钛合金,可提高使用温度150 ℃左右;取代高温合金可实现减重50%左右;若代替耐热钢,在减重的同时还可提高使用温度。制备DRTMCs的方法主要分为粉末冶金法与熔铸法,采用粉末冶金法时,DRTMCs中增强相的含量与分布便于精确控制,所制备构件力学性能优异、同时易于一次性近净成形。传统的DRTMCs倾向于将增强相均匀分布在复合材料基体中,这样做虽然提高了材料的强度与硬度,但严重影响了复合材料的室温塑性,成为了限制DRTMCs发展的瓶颈问题[3—4]。在前人研究的基础上,黄陆军等[5—7]利用Hashin-Shtrikman(H-S)理论及晶界强化理论,结合粉末冶金和原位自生的方法,设计并制备出一种增强相呈准连续网状分布的钛基复合材料,这种独特的网状结构很好地改善了DRTMCs的室温塑性,并且保持了传统DRTMCs在室温和高温下的强化效果。为了进一步满足航空航天领域对高温轻质构件在600~800 ℃下的使用性能要求,文中选取研究较为成熟的TA15(Ti-6.5Al-2Zr-1Mo-1V)钛合金作为基体,在设计出网状结构的基础上,引入更细小的硅化物((TiZr)5Si3)增强相[8],制备出了混杂增强的网状(TiBw+(TiZr)5Si3)/TA15复合材料。

热轧制、锻造、挤压等变形工艺可以提高复合材料的致密度、组织均匀性等,是进一步提高钛基复合材料力学性能的有效手段[9—10]。文中深入研究了热轧制变形对网状结构(TiBw+(TiZr)5Si3)/TA15复合材料组织和性能的影响规律,对轧态复合材料的室温、高温拉伸行为以及高温蠕变行为进行分析,并对材料高温下的变形与强韧化机理加以阐释,以期为相关钛合金及钛基复合材料的变形加工提供理论与试验指导,并为关键领域提供耐热温度600 ℃以上的轻质高强韧结构材料。

1 材料及方法

采用平均粒径为150 μm的球形TA15粉末(成分见表1),小尺寸的TiB2粉末(纯度为99.8%)与小尺寸的Si粉(纯度为99.9%)作为原料,TiB2粉末与Si粉平均粒径均为3 μm。使用行星球磨机在氩气保护下对原料进行低能球磨以获得均匀粉末,球磨转速为200 r/min,球料比为3︰1,时间为5 h。将混合好的粉末进行真空热压烧结,烧结工艺为1200 ℃/ 25 MPa/45 min[11]。通过上述工艺获得(3.5%TiB+2% (TiZr)5Si3)/TA15钛基复合材料,其中TiBw增强相是靠原位自生反应TiB2+Ti=2TiB形成,而(TiZr)5Si3增强相是由Si与TA15中的Ti,Zr元素发生5(Ti+Zr)+ 3Si=(TiZr)5Si3反应形成。

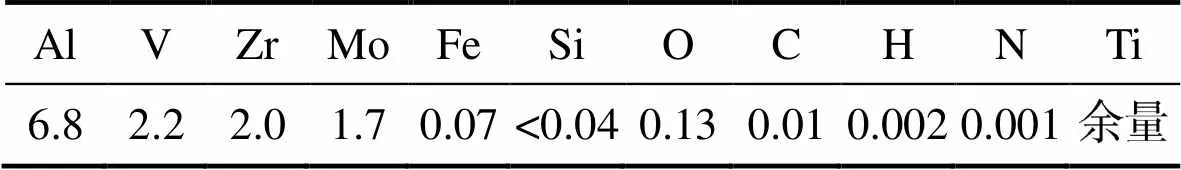

表1 TA15粉末成分(质量分数)

Tab.1 Compositions of TA15 powders (mass fraction) %

文中通过对烧结态复合材料进行热轧制变形加工,以进一步调控(TiBw+(TiZr)5Si3)/TA15钛基复合材料的组织与性能,为减少钛基复合材料在热轧制过程中的表面氧化以及开裂,于轧制前在块体材料表面均匀涂抹BN酒精悬液并风干,之后使用不锈钢包套。准备工作完成后,将(TiBw+(TiZr)5Si3)/TA15复合材料在1100 ℃保温1 h后进行轧制,轧制变形量分别为40%,60%,80%,轧制速度为0.5 m/s,热轧制完成后,将所得板材空冷至室温。

利用光学显微镜(型号为OLYPUS PEM-3)、扫描电子显微镜(型号为SUPRA55SAPPHIRE)和透射电子显微镜(型号为Talos F200)对烧结态与轧制态的钛基复合材料进行组织观察。用于OM及SEM观察的试样由机械研磨及抛光获得,观察前使用Kroll试剂腐蚀8 s以显示组织。用于TEM观察的试样采用离子减薄制备。利用电子万能试验机(高温型号为Instron-5500R、室温型号为INSTRON-5569)对拉伸性能进行测试,试样为片状狗骨型试样,室温拉伸试验试样标距尺寸为20 mm×6 mm×2 mm,测试时拉伸速率为0.5 mm/min。高温拉伸试样标距尺寸为15 mm× 3 mm×1.8 mm,测试时拉伸速率为1 mm/min,高温拉伸测试温度为600,650,700 ℃。利用RDL100电子蠕变试验机测试高温蠕变性能,高温蠕变试样的标距部分尺寸为10 mm×5 mm×2 mm,试验应力为200 MPa,试验温度为650 ℃,均温时间为10 min,预加载荷大小设定为50 N。拉伸试验均沿RD(Rolling direction)方向进行。上述力学性能试样均在线切割后用100#,240#,600#,800#,1200#砂纸依次打磨至光亮,以除去加工痕迹。

2 结果与分析

2.1 轧制对复合材料组织的影响

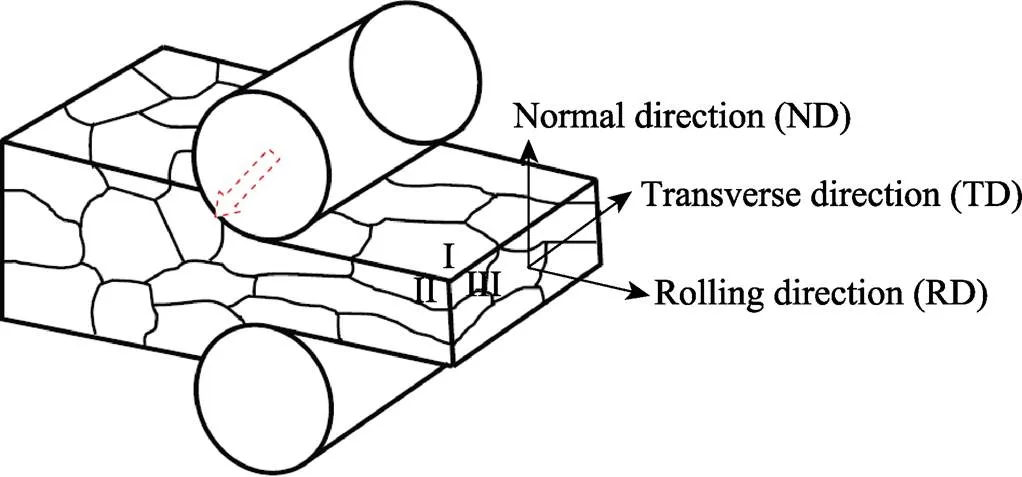

热轧制变形后,网状结构组织的变化示意见图1[12]。可见,I面上的网状结构会在压应力与拉应力共同作用下被压缩放大,而Ⅱ面上的网状结构被拉应力拉长,由于垂直于RD的Ⅲ面在RD与TD方向均是不受约束的,因此Ⅲ面上的等轴组织被一定量的压扁。

TA15基体的组织变化见图2,可以看出热轧后组织发生了明显的细化与形态的转变,且经不同变形量轧制后,复合材料的显微组织有明显差异。如图2b所示,当变形量较低时,相片层被拉长变细,从图2c和d可以看出,变形量大时部分相片层被打碎球化或者再结晶。可以看到,变形量为40%时组织为网篮组织。随着变形量增大,组织中逐渐出现等轴的相,当变形量为60%时,组织已经十分接近双态组织,当变形量增大到80%时,组织已变为双态组织。随着变形量增大,相逐渐向等轴化发展是动态再结晶与球化[13—14]的共同作用所至,同时还表明了变形是在两相区进行的。尽管文中设定的变形温度1100 ℃高于(+)/相变温度,但由于板材较薄,在进行热轧制的过程当中温度下降快,致使变形时实际温度在+两相区,所以组织表现出典型+两相区变形时的组织特征。轧制后,增强相的取向与分布也发生了明显变化,从图2b看出,I面上的网状组织仅在ND方向受到压应力,组织的变形在TD和RD两个方向上无任何约束,导致晶须在RD与TD方向上杂乱排列,但在ND方向上被打断,同时增强相之间的连通度发生一定量的减小,但是虽然晶须遭受大的应力折断,它还是与基体保持良好结合,晶须周围没有发现不协调变形或者是由于界面变形应力而造成的孔洞。

图1 轧制过程中网状结构钛基复合材料的变形示意[12]

图2 (TiBw+(TiZr)5Si3)/TA15复合材料显微组织

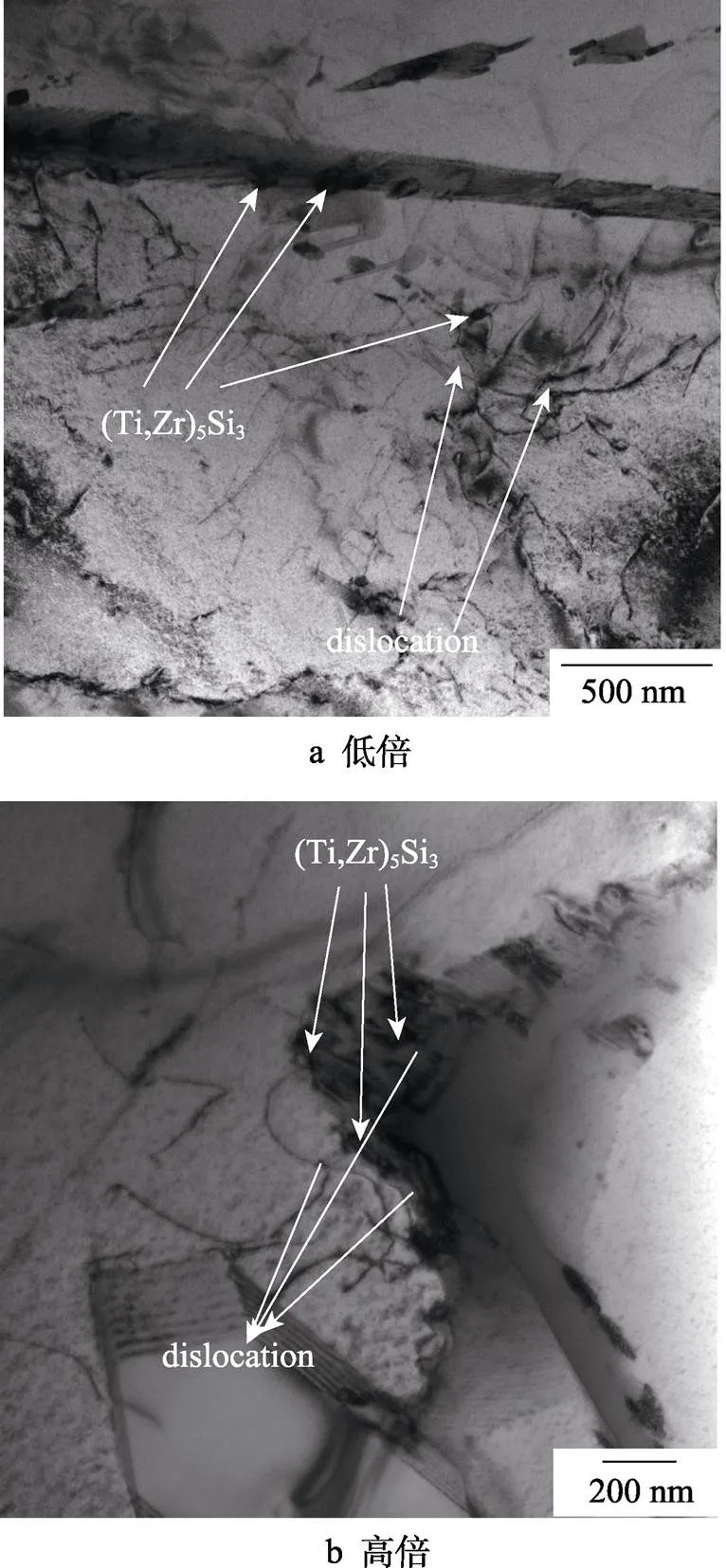

为了进一步探究复合材料轧制后更微观的组织变化,对其进行TEM分析。变形量为40%时轧制后(TiBw+(TiZr)5Si3)/TA15复合材料ND方向TEM组织照片如图3所示,可以看出,由于产生了较大的塑性变形,在及相内可观察到大量位错,并且在/相界面位置形成了位错墙,如图3a和b所示。由于轧制在高温下进行,硅化物在轧制中产生了重新溶解并在/相界再次析出,导致其形貌及尺寸发生了变化。轧制后硅的化合物散布于窄条状相周边且形状为细小粒状,其分布更加弥散且数量变多,如图3c和d所示。

图3 40%轧制变形量轧制后(TiBw+(TiZr)5Si3)/TA15复合材料ND方向TEM组织照片

2.2 轧制对复合材料拉伸性能的影响

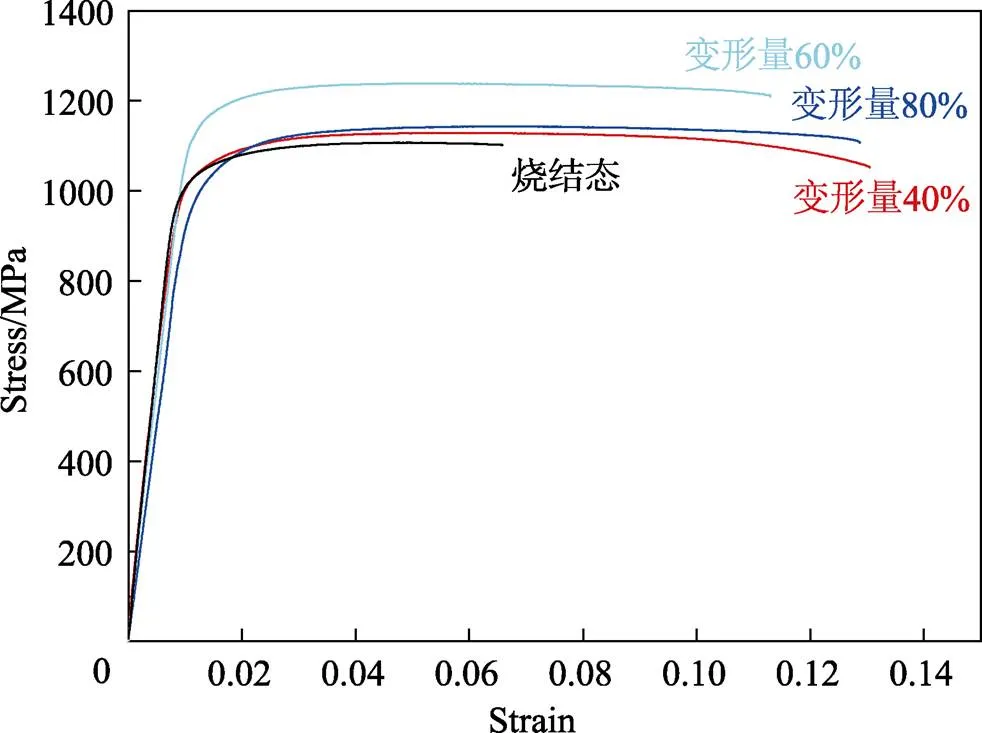

对不同轧制变形量下的(TiBw+(TiZr)5Si3)/TA15进行室温拉伸性能测试,应力-应变曲线如图4所示,分析可知,得益于热轧制过程引起的热处理强化和变形强化作用,复合材料的伸长率及抗拉强度均有明显增加。当变形量为40%时,抗拉强度及伸长率分别为1128.8 MPa和12.1%,强度因热处理强化和形变强化而提高的同时,伸长率也大幅度提高,伸长率的提高一方面是因为组织的细化,另一方面是由于轧制导致的增强体定向分布与基体连通度的提高。当变形量增大到60%时,抗拉强度为1238.2 MPa,较烧结态提高11.8%,伸长率为10.1%。当变形量为80%时,抗拉强度为1142.9 MPa,伸长率为11.6%。可以发现,当轧制变形量从40%提高到80%的过程中,强度呈先升高后下降的趋势,相应的伸长率则先降低后升高,这是因为一定变形量下,基体的形变及热处理强化的效果逐渐显现出来,组织还保持为较细的层片组织,相的球化和再结晶还没发生或者说只有极少数演变为等轴,而片层组织的强度被认为要强于双态组织,此时变形带来的位错密度相对处于高点。当变形量继续增大时,相的球化和再结晶过程充分进行,等轴的相占绝大多数,而的球化和再结晶会使位错密度下降,从而削弱加工硬化作用,所以导致强度下降,伸长率升高。除了形变及热处理强化的作用外,变形会导致基体连通度提高,变形量较大时也会导致强度降低和伸长率提高。

图4 不同变形量轧制态(TiBw+(TiZr)5Si3)/TA15室温拉伸应力-应变曲线

表2 不同变形量轧制态(TiBw+(TiZr)5Si3)/TA15复合材料的拉伸性能

Tab.2 The room temperature tensile properties of (TiBw+(TiZr)5Si3)/TA15 composites with different rolling reductions

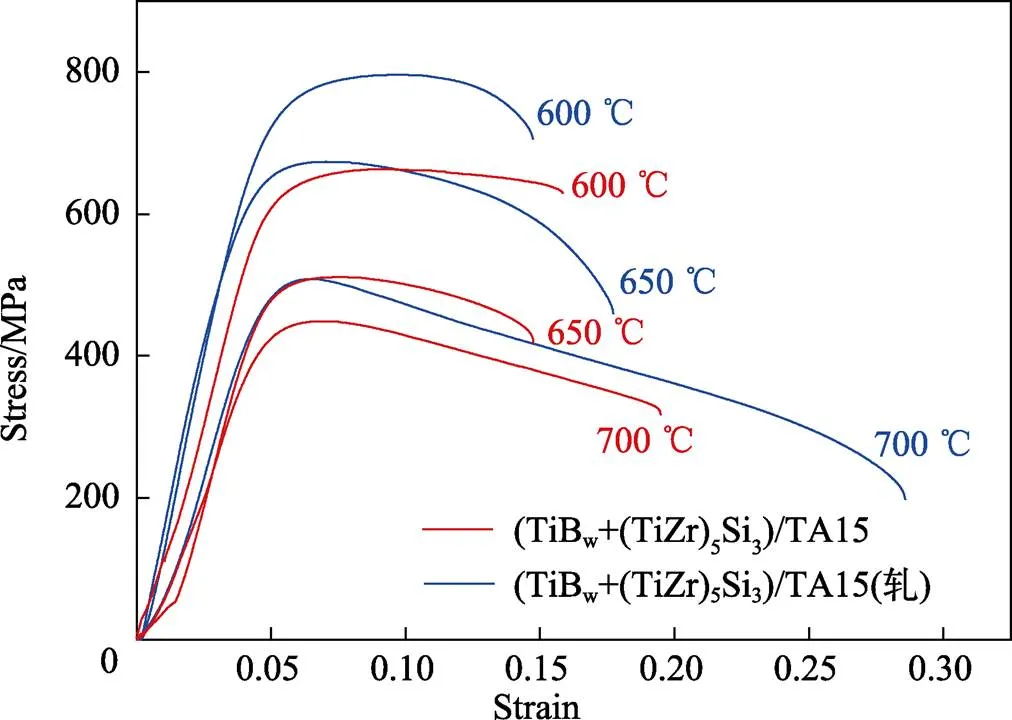

对热轧态复合材料的高温拉伸性能进行测试。由于60%变形量轧制态(TiBw+(TiZr)5Si3)/TA15在室温时综合性能最优,所以对其进行了600~700 ℃高温拉伸测试,拉伸曲线如图5所示,观察可以发现,随着测试温度的升高,其高温拉伸强度逐渐降低,这是温度升高使原子结合变弱带来的必然结果。同一温度下,轧制态复合材料的高温抗拉强度及伸长率较烧结态均有明显提高,其中在600 ℃下达到796.1 MPa的高温抗拉强度,较烧结态(662.9 MPa)提高了大约20.1%,在700 ℃下,抗拉强度与伸长率(508.4 MPa,28.6%)较烧结态(449.2 MPa,19.5%)各自提高了13.1%和46.7%。这主要是因为热轧制后片层状相与相尺寸变小,这种细化的网篮组织具有良好的高温力学性能。另一方面,高温轧制中,硅化物产生了重新溶解并再次析出的过程,分布在细条状相周围且呈细小的颗粒状,数量增多且分布更加弥散,它可以阻止晶界或者相界面的滑动,也使其高温性能进一步提高。

接下来对不同轧制变形量的(TiBw+(TiZr)5Si3)/ TA15进行600~700 ℃高温下的拉伸性能测试,研究不同变形量对复合材料高温性能的影响,如图6所示,观察可知,随着变形量的增加,复合材料在600和650 ℃下,其抗拉强度也呈现先升高后下降的趋势,与室温拉伸性能类似。这种性能变化规律的原因也与室温时类似,变形量在不大于60%时,组织仍保持层片状,而当变形量增加到80%时,组织出现大量的等轴晶粒,相对于片层状晶粒,等轴晶在高温时更容易发生晶界滑动,所以造成高温强度降低。不同的是,当试验温度升高到700 ℃时,不同轧制变形量的(TiBw+(TiZr)5Si3)/TA15的强度极限区别很小,主要是由拉伸温度升高到了一定范围内后基体的流变软化作用所导致。

图5 60%变形量轧制态(TiBw+(TiZr)5Si3)/TA15的高温拉伸应力-应变曲线

图6 不同变形量轧制态(TiBw+(TiZr)5Si3)/TA15的高温拉伸应力-应变曲线

2.3 轧制对复合材料高温蠕变性能的影响

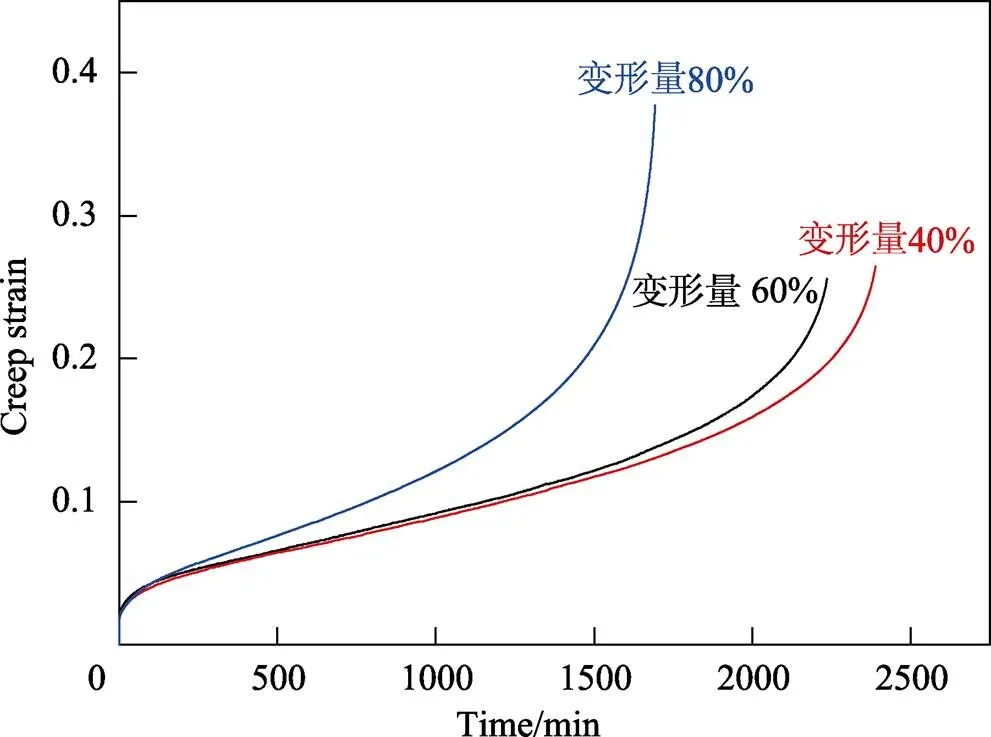

对不同变形量轧制后的(TiBw+(TiZr)5Si3)/TA15试样实施蠕变性能评价试验,图7所示为(TiBw+(TiZr)5Si3)/TA15在200 MPa,650 ℃条件下的蠕变位移-时间曲线,蠕变持久断裂时间和稳态蠕变速率见表3。分析可知,经过热轧制之后,(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能有了显著增高,如在轧制变形量为40%及60%的情况下,对应的持久断裂时间为39.8 h及37.3 h,相当于在烧结态的基础上增长了26.3%和18.4%,当轧制量提高到80%时,(TiBw+(TiZr)5Si3)/ TA15的蠕变性能较轧制处理前略有降低,但是大体的趋势是伴随着轧制变形量的增长,(TiBw+(TiZr)5Si3)/TA15的蠕变持久断裂时间渐渐减小,稳态蠕变速率逐渐增长,也就是说随着轧制变形量的增长,(TiBw+(TiZr)5Si3)/TA15的蠕变抗性变弱。

图7 不同变形量轧制后(TiBw+(TiZr)5Si3)/TA15复合材料在650 ℃,200 MPa下的蠕变曲线

表3 不同状态(TiBw+(TiZr)5Si3)/TA15在650 ℃,200 MPa下的稳态蠕变速率及蠕变断裂时间

Tab.3 Steady-state creep rate and rupture time of the (TiBw+(TiZr)5Si3)/TA15 composite with different rolling reduction at 650 ℃/200 MPa

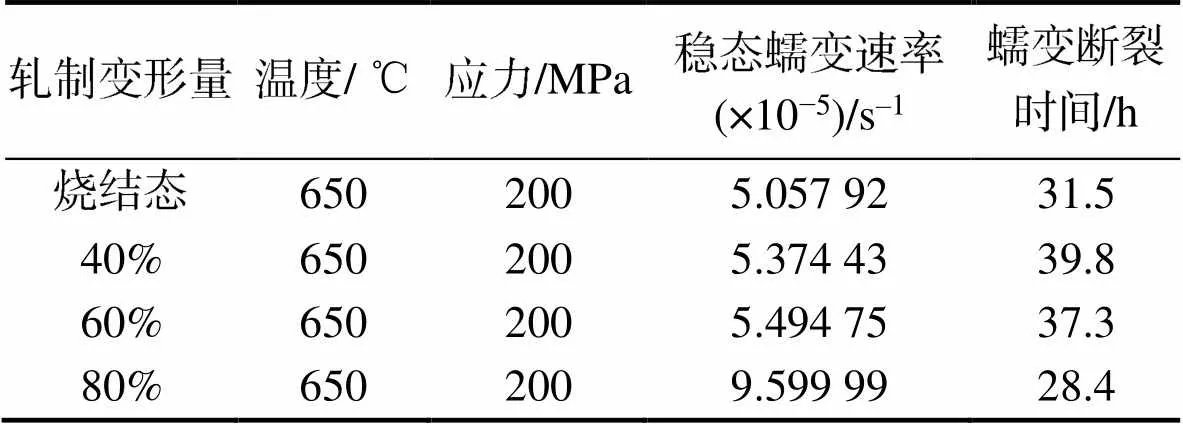

对这种变化规律进行分析,第一,应力传递效应对金属基复合材料来讲是一个非常重要的提高蠕变抗性的方法,特别是靠短纤维增强的金属基复合材料,所以也是文中(TiBw+(TiZr)5Si3)/TA15的重要蠕变强化手段。有很多金属基复合材料的应力传递方面的研究,如肖旅[15]探究了TMCs中短纤维对应力的传递效果,结论显示短纤维增强体可以有效起到传递载荷的作用,为了定量描述这种作用,总结出载荷转移因数。之后郭相龙[16]将的表达式做出如下总结:

式中:f为短纤维的弹性模量;为短纤维的长径比;f为体积分数;0为短纤维的取向因子;E为基体材料的弹性模量;为在复合材料短纤维长度方向,界面产生屈服的占比。

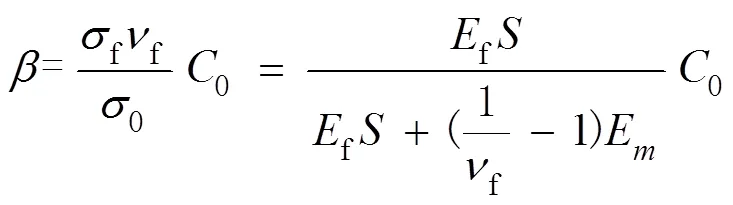

通过式(1)可以看出,在蠕变温度和蠕变应力相同的条件下,TiB晶须的分布方式和取向可以影响(TiBw+(TiZr)5Si3)/TA15的应力传递因数,从图8可以看出,在对材料进行轧制处理时,(TiBw+(TiZr)5Si3)/ TA15中的TiB晶须会进行一定程度的旋转,而转动的方向为平行于轧制方向,同样也为蠕变应力所在的方向,这种转动增加了短纤维取向因数0值的大小,从而有效促进了短纤维的应力传递效应,最终增强了(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能。另一方面当轧制变形量逐渐增加时,TiB晶须的折断现象越发严重,这会使晶须长径比逐渐减小,相应的应力传递因数逐渐减小,最终降低复合材料的抗蠕变性能。综上,随轧制变形量的增加,(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能表现出如下变化趋势:随着变形量的加大,(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能逐渐降低。当变形量为40%和60%时抗蠕变性能强于烧结态,变形量达到80%时,抗蠕变性能相对烧结态有略微的降低。

图8 轧制后(TiBw+(TiZr)5Si3)/TA15复合材料侧面(Ⅱ)组织SEM照片

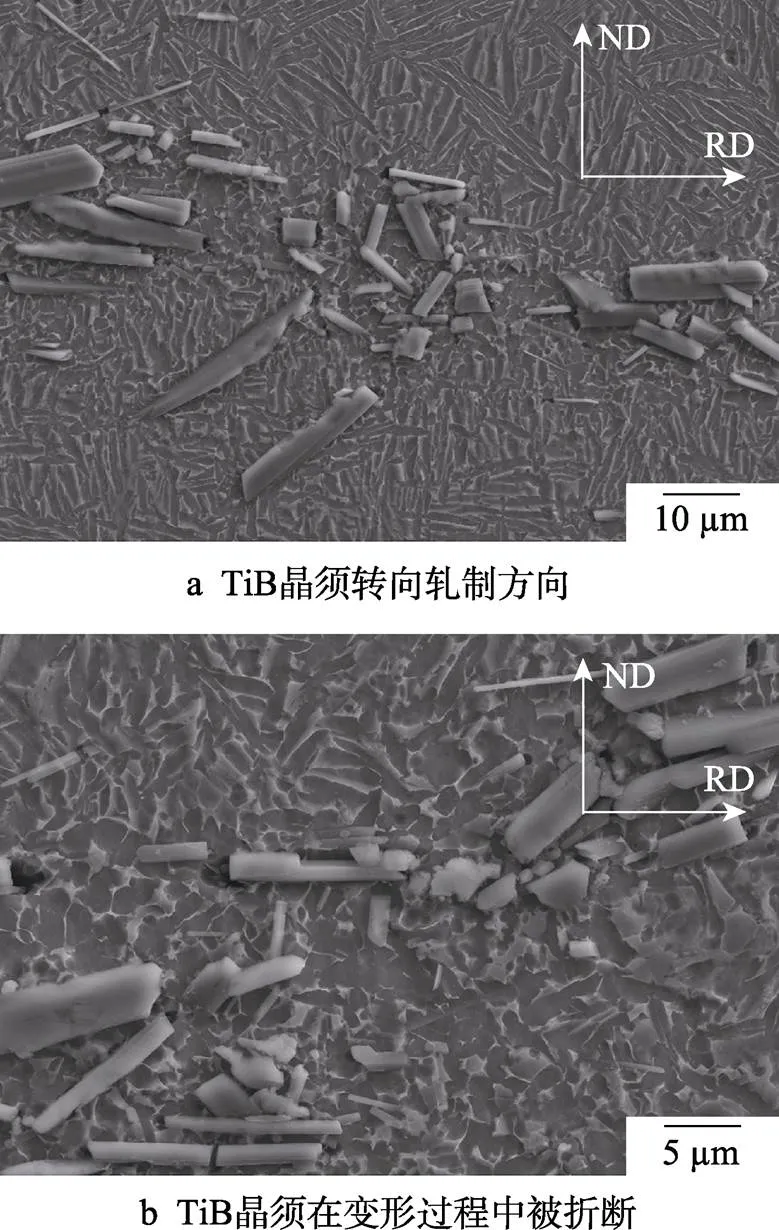

第二,经过观察轧制态(TiBw+(TiZr)5Si3)/TA15的TEM组织可知,高温轧制带来的大程度变形使基体中产生大量位错,同时硅化物发生固溶与重新析出的过程,在细条状相周围呈现为细小的颗粒状并且弥散分布,在蠕变过程中,细小的硅化物更容易在位错附近偏聚,如图9所示,所以使(TiBw+(TiZr)5Si3)/TA15的蠕变抗力大大提高。

图9 轧制态(TiBw+(TiZr)5Si3)/TA15蠕变横向断口附近TEM微观组织照片

第三,随着轧制变形量逐渐增大,(TiBw+(TiZr)5Si3)/TA15的显微组织由细小的片层组织向双态组织演变,而片层状组织的抗蠕变性能相对于双态组织来说要更加优良,因为在向等轴组织演变时,相互靠近的晶粒在晶界产生相对滑动更加容易,从而使晶界周围变为高畸变区,而高温下的原子扩散、位错滑移和攀移可以有效协调晶界周围的畸变,进一步促进了晶界滑移,最终使(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能降低。此外,一方面随着变形量的提高,(TiBw+ (TiZr)5Si3)/TA15基体组织发生细化,而组织细化必将带来晶界数量的提高,晶界又起到阻碍位错在晶粒内部运动、抑制晶界发射位错到晶粒中等作用,最终使材料的抗蠕变性能提高。另一方面,相晶界数量的大幅度提高,会增进位错在晶界上的滑移及攀移的进行,使(TiBw+(TiZr)5Si3)/TA15的蠕变速率增加,最终导致其抗蠕变性能弱化,所以晶粒细化在一定程度上有利于提高材料的抗蠕变性能,但晶粒过度细化会通过提高材料的蠕变速率进而降低材料的抗蠕变性能。

3 结论

1)(3.5%TiB+2%(TiZr)5Si3)/TA15烧结态复合材料在经过热轧制后,组织发生明显变化,随着变形量从40%到80%,基体组织从烧结态的魏氏组织变为网篮组织再过渡到双态组织。增强相TiBw发生折断与定向排列,硅化物溶解并再次析出,数量增长的同时分布更加弥散。

2)(TiBw+(TiZr)5Si3)/TA15复合材料因高温轧制带来的变形强化与热处理强化使其在室温拉伸时,伸长率及抗拉强度均较烧结态有明显增加,当变形量增大到60%时,抗拉强度为1238 MPa,较烧结态提高了11.8%,伸长率为10.1%,较烧结态提高了75%。随着变形量的增加,由于组织从片层组织向双态组织演化和基体连通度的变化,抗拉强度先增加后降低,伸长率相应先降低后升高。

3)不同变形量的(TiBw+(TiZr)5Si3)/TA15复合材料的高温抗拉强度的变化也表现出了与室温拉伸时同样的规律,即随着轧制变形量的增加呈现出先升高后下降的趋势,60%变形量的复合材料在600~700 ℃时的拉伸性能较烧结态均明显提高,其中600 ℃下的高温抗拉强度达到796 MPa,较烧结态(662.9 MPa)提高了20.1%,700 ℃下的抗拉强度和伸长率(508.4 MPa,28.6%)较烧结态(449.2 MPa,19.5%)分别提高了13.1%和46.7%。

4)随着轧制变形量从40%提高到80%,(TiBw+ (TiZr)5Si3)/TA15的稳态蠕变速率逐渐增长,蠕变持久断裂时间渐渐减少,可知随着轧制变形量的增长,(TiBw+(TiZr)5Si3)/TA15的抗蠕变性能逐渐降低。当变形量为40%和60%时,复合材料在650 ℃/200 MPa条件下的持久断裂时间分别为39.8 h和37.3 h,较烧结态分别提高了26.3%和18.4%。轧制量为80%时,(TiBw+ (TiZr)5Si3)/TA15的蠕变性能略微降低,这是由于增强相的断裂与定向分布、组织向双态组织演变、硅化物在位错附近的偏聚等因素综合影响产生的结果。

[1] JIAO Yang, HUANG Lu-jun, WEI Shao-lou, et al. Constructing Two-scale Network Microstructure with Nano- Ti5Si3for Superhigh Creep Resistance[J]. Journal of Materials Science & Technology, 2019, 35: 1532—1542.

[2] JIAO Yang, HUANG Lu-jun, GENG Lin, et al. Strengthening and Plasticity Improvement Mechanisms of Titanium Matrix Composites with Two-Scale Network Microstructure[J]. Powder Technology, 2019, 356: 980—989.

[3] TJONG S, MAI Y. Processing-Structure-Property Aspects of Particulateand Whisker-Reinforced Titanium Matrix Composites[J]. Composites Science and Technology, 2008, 68(3/4): 583—601.

[4] SHANG Cai-yun, LIU Teng-fei, ZHANG Fa-ming, et al. Effect of Network Size on Mechanical Properties and Wear Resistance of Titanium/Nanodiamonds Nanocomposites with Network Architecture[J]. Composites Communications, 2020, 19: 74—81.

[5] 黄陆军. 增强体准连续网状分布钛基复合材料研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 38—48.HUANG Lu-jun. Research on the Titanium Matrix Composites with a Quasi-Continuous Network Reinforcement Distribution[D]. Harbin: Harbin Institute of Technology, 2010: 38—48.

[6] 黄陆军, 耿林. 网状结构钛基复合材料研究进展[J]. 中国材料进展, 2016, 35(9): 674—685. HUANG Lu-jun, GENG Lin. Progress on Titanium Matrix Composites with Network Microstructure[J]. Materials China, 2016, 35(9): 674—685.

[7] WEI Shao-lou, HUANG Lu-jun, LI Xin-ting, et al. Network-Strengthened Ti-6Al-4V/(TiC+TiB) Composites: Powder Metallurgy Processing and Enhanced Tensile Properties at Elevated Temperatures[J]. Metall Mater Trans A-Phys Metall Mater Sci, 2020, 51(3): 1437—1437.

[8] 黄陆军, 孙枫泊, 安琦, 等. (TiBw+(TiZr)5Si3)/TA15钛基复合材料粉末冶金制备与热处理改性[J]. 中国科学: 技术科学, 2020, 50(7): 935—946. HUANG Lu-jun, SUN Feng-bo, AN Qi, et al. Powder Metallurgy Fabrication and Heat Treatment Modification of (TiBw+(TiZr)5Si3)/TA15 Composites[J]. Scientia Sinica Technologica, 2020, 50(7): 935—946.

[9] WANG Bo, ZHANG Hao-biao, HUANG Lu-jun, et al. Evolution of Microstructure and High Temperature Tensile Properties of As-Extruded TiBwReinforced Near- Titanium Matrix Composite Subjected to Heat Treatments [J]. Sci China-Technol Sci, 2018, 61(9): 1340—1345.

[10] 黄陆军, 唐骜, 戎旭东, 等. 热轧制变形对网状结构TiBw/Ti6Al4V复合材料组织与性能的影响[J]. 航空材料学报, 2013, 33(2): 8—12. HUANG Lu-jun, TANG Ao, RONG Xu-dong, et al. Effects of Hot Rolling Deformation on Microstructure and Mechanical Properties of TiBw/Ti6Al4V Composites with Network Microstructure[J]. Journal of Aeronautical Materials, 2013, 33(2): 8—12.

[11] HUANG Lu-jun, YANG Fu-yao, HU Hai-ting, et al. TiB Whiskers Reinforced High Temperature Titanium Ti60 Alloy Composites with Novel Network Microstructure[J]. Mater Des, 2013, 51: 421—426.

[12] ALLEN S, THOMAS E. The Structure of Materials[M]. New York: John Wiley and Sons, 1999: 359—363.

[13] WU Cheng-bao, YANG He, FAN Xiao-guang, et al. Dynamic Globularization Kinetics during Hot Working of TA15 Titanium Alloy with Colony Microstructure[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(9): 1963—1969.

[14] 王蕊宁, 张嫦娟, 罗伟, 等. 热变形参数对TA15合金片层组织球化过程的影响[J]. 热加工工艺, 2017, 46 (13): 180—182. WANG Rui-ning, ZHANG Chang-juan, LUO Wei, et al. Influence of Hot Deformation Parameters on Spheroidization Process of Lamellar Microstructure of TA15 Alloy[J]. Hot Working Technology, 2017, 46(13): 180—182.

[15] XIAO Lu, LU Wei-jie, QIN Ji-ning, et al. Creep Behaviors and Stress Regions of Hybrid Reinforced High Temperature Titanium Matrix Composite[J]. Composites Science and Technology, 2009, 69: 1925—1931.

[16] 郭相龙. 变形量对(TiB+La2O3)/Ti复合材料组织结构及力学性能影响的研究[D]. 上海: 上海交通大学, 2013: 82—88. GUO Xiang-long. Effects of Deformation Degree on Microstructure and Mechanical Properties of (TiB+La2O3)/ Ti Composites[D]. Shanghai: Shanghai Jiao Tong University, 2013: 82—88.

Effects of Hot Rolling on the Microstructure and Mechanical Properties of Network Structured (TiBw+(TiZr)5Si3)/TA15 Composites

CHEN Run, AN Qi, ZHANG Rui, LIU Yue, WANG Shuai, HUANG Lu-jun, GENG Lin

(School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

In order to modify the high temperature durability and toughness of the structural materials in aerospace and defense fields, the hot rolling process is carried out on the assintered (TiBw+(TiZr)5Si3)/TA15 composites by powder metallurgy. After hot rolling, the microstructure of the composites is remarkably refined, and a large number of dislocations are generated in the composites. The silicides of (TiZr)5Si3are solid soluted and reprecipitated, and become fine particles distributed around the thin stripphase. The number of silicides is increased and the distribution was more uniform. The tensile properties of the as-rolled (TiBw+(TiZr)5Si3)/TA15 composites at room temperature and high temperatures are significantly improved due to the deformation and heat treatment strengthening effects after hot rolling process. For example, when the rolling reduction is 60%, the ultimate tensile strength at room temperature is increased by 11.8%, while the fracture strain by 50%, compared with those of the assintered (TiBw+(TiZr)5Si3)/TA15 composites. Moreover, the strength at 700 ℃ is increased from 449 MPa to 508 MPa, which is increased by 13% and the elongation is increased by 47%. Compared with the assintered (TiBw+(TiZr)5Si3)/TA15 composites, the creep resistance of the as-rolled (TiBw+(TiZr)5Si3)/TA15 composites is significantly improved. When the rolling reduction is 40% and 60%, the rupture time of the composites is 39.8 h and 37.3 h respectively, which are increased by 26.3% and 18.4% compared with the assintered composites. However, the creep resistance of the composite is decreased with higher rolling reduction of 80%. The variation of the creep resistance can be attributed to microstructure globularization, reinforcement fracture and directional distribution.

titanium matrix composites; net structure; powder metallurgy; mechanical property

10.3969/j.issn.1674-6457.2021.03.001

TB33

A

1674-6457(2021)03-0001-08

2021-02-15

国家自然科学基金(51822103,51731009);国家重点研发计划(2017YFB0703100);广东省重点领域研发计划(2019B010942001)

陈润(1990—),男,硕士生,主要研究方向为钛基复合材料。

安琦(1993—),男,博士,讲师,主要研究方向为钛基复合材料。