风电叶片打磨机器人移动平台研究

单亚周,卞新高,马 壮,周颖怡

(河海大学 机电工程学院,常州 213022)

0 引言

在十几年前风电行业搭乘绿色能源的风潮得到了迅速的发展,但随着电价政策调整,以及弃风限电的影响,风电行业一直处于低迷的状态。不过在最近几年因为装机规模、市场范围的扩大以及成本的降低,风电行业再次得到进一步的发展[1]。风电叶片的规模在逐渐增大,风电叶片的尺寸已经从2010年的55m发展到2017年的83.6m,与此同时国内的配套设备仍旧十分落后,大多数的风电叶片加工厂仍然采用人工打磨的方式进行风电叶片的整形工作,效率低,这种加工方式的弊端无疑会在加工海上风电叶片时暴露无遗。总的来说,传统的手工打磨方式不足以满足海上风电叶片的需要,而现有的风电叶片打磨机器人又难以跟上行业的发展速度。因此开发具备灵活特性的风电叶片打磨机器人对于整个行业来说势在必行。

1 方案对比

目前国内的风电叶片打磨系统移动平台刚刚起步,大部分公司都是处于自主研发试水阶段。风电叶片打磨机器人主要有两部分构成,上部分为打磨机械臂,下部分为载具平台。市面上的打磨机器人的上部分差异化很小,按照下部分可以分为以下几类:导轨式、龙门架式[2~4]。这两种设计虽然满足高负载的要求但是灵活性都较差,都只能针对特定的风电叶片进行打磨,难以匹配多种规格的风电叶片。根据表1,我们认为轮式移动平台不失为一个很好的选择。此外市面上的轮式移动平台大多针对低负载的情况,很少考虑重负载的使用环境。本论文将探究适用于打磨机器人的移动平台的可行性。

表1 方案对比

2 方案设计

2.1 设计分析

打磨机器人移动平台具有如下几种工况:启动、直行、刹车、转弯。打磨机器人的大致移动轨迹如图所示,可以看出其中转弯工况可以细分为两种,一是适用于在风电叶片的首末端处实现大半径转弯的工况,另外一种是原地转向,即在需要在打磨处进行角度调整,使移动平台的纵向尽量平行于打磨平面,方便打磨机械臂完成打磨作业。

图1 移动轨迹示意图

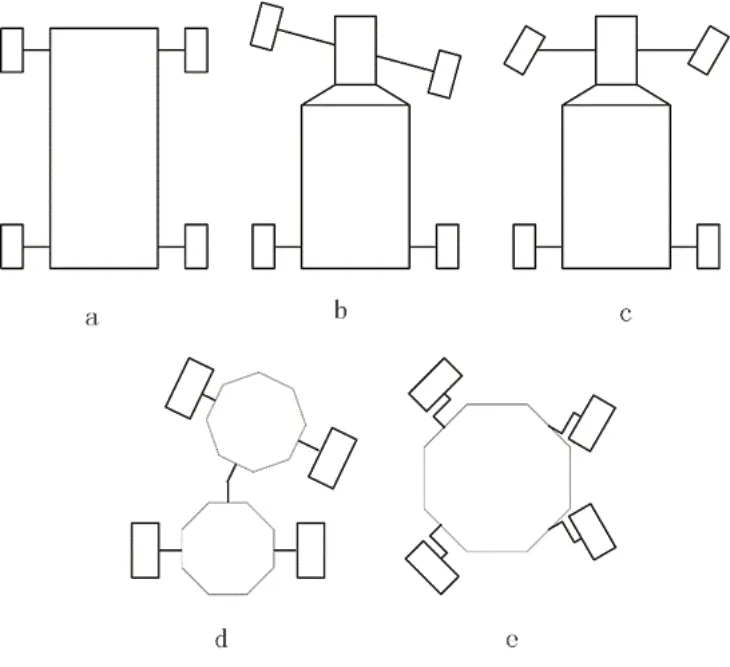

轮式移动机器人的设计方案有如图2所示的几种:滑动转向(如图2(a)所示)、轴-关节式转向(如图2(b)所示)、艾克曼转向(如图2(c)所示)、全轮转向(如图2(d)所示)。车体-关节式转向(如图2(e)所示)。

图2 轮式移动平台分类

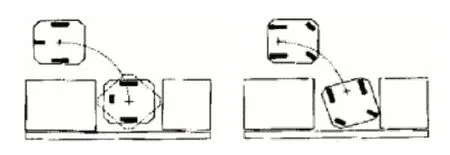

考虑到装置总重比较大,以上几种转弯方式中只有滑动转向和艾克曼转向适合大载重的工况。滑动转向的两侧车轮为独立驱动,通过调节两边轮胎的速度来实现不同的转弯半径,甚至可以实现零半径转向。艾克曼转向设计则是两轮驱动。前轮为从动轮,两个转向轮之间需要利用艾克曼联结来实现角速度同步。图3显示与艾克曼转向移动平台相比,滑动转向移动方式更加灵活。采用滑移转向方式的移动平台在到达目标位置后仅需原位转向便可实现调整停车方向,而采用艾克曼转向方式的移动平台则需要利用不断转向、进退的方式来完成方向调整[5,6]。因此滑动转向的方案更加适合风电叶片打磨的使用背景。

图3 两种转向方式对比

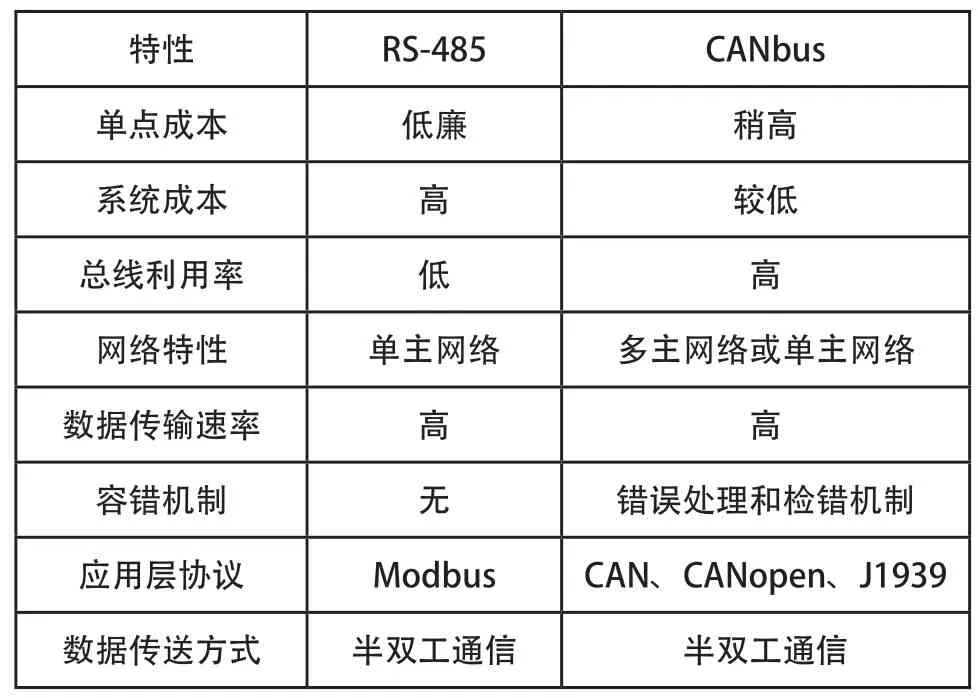

整个打磨机器人由多个部件组成,各个部件之间的信息交换需要一种确定的规则,也就是通信总线。而打磨机器人的驱动机构所需的通信要求中绝大部分为电机的通信需求。由上一节知移动平台的驱动方式为轮式,驱动轮的驱动力矩来自电机。因此,在电机领域的通信总线中选择出最佳的通信方式是比较好的设计方式。目前主流的现场主线可以有以下几种,CAN总线,MVB总线、实时以太网以及RS485总线,这些总线可以分成两类,一是一主多从模式的总线,二是多主模式的总线。考虑到成本问题,从两类主线中分别挑选出代表性的总线进行对比分析,分别是基于RS485的Modbus协议,以及基于CAN的CANopen协议。

表2 通信方案对比

如果采用一主多从的构建方式则当从机之间需要信息交换时需要主机作为媒介才能完成数据交换。这和多主的构建方式相比无疑将花费更多的时间。此外考虑到当一个节点发生错误时始终占据总线的情况时,基于RS485的协议无错误节点离线的功能。因此最佳的通信方式为CAN总线。

基于CAN总线的协议可以分为两类,一类是基于CAN2.0A,一类是基于CAN2.0B。主要区别为是否使用扩展帧。移动平台的通信设备数量不足百个。因此选用标准帧的通信协议更加合适。因此,采用基于CAN的CANopen通信协议更加适合本项目。

2.2 总体方案设计

经过上述分析对比,可以确定如图4所示的设计适合风电叶片打磨的应用背景。

图4 总体设计方案

整个移动平台可以分为以下几个部分:一个操纵台、四台驱控一体无刷直流电机、四个支腿、四个实心轮胎、蓄电池、辅助电池、主控机和充电装置。操纵台负责采集操作员的指令信息;驱控一体无刷直流电机包含减速机构,负责给整个平台提供驱动力矩;支腿负责在打磨期间的维稳工作,蓄电池负责给整个机构供能;辅助电池只负责给支腿和主控机供电,原因如下:1)主控机和支腿的驱动电压与其他装置不同;2)当驱动装置出现故障或断电等突发情况时,主控机以及支腿要能独立工作,及时向外界反馈意外信息并让平台保持稳定。主控机负责实时显示整个打磨机器人的运行状态,并且负责打磨机械臂以及运动平台的轨迹计算和控制命令的发送。

2.3 控制原理

图5展示了在某一时刻移动平台的瞬时简化受力情况,Fx代表载具平台坐标系下x方向的受力,Fy代表载具平台坐标系下y方向的受力.FLf代表载具平台左前轮的受力,FRf代表载具平台右前轮的受力。FLr代表载具平台左后轮的受力。FRr代表载具平台右后轮的受力。ωz代表世界坐标系下载具平台的横摆角速度。ICR代表载具平台的瞬时旋转中心。根据参考文献[6]可知,虽然在载具平台坐标系中,载具平台的旋转瞬心ICR与载具平台的质心虽然可能不在同一水平线上,但是ICR的位置始终平行于载具坐标系的y轴。设定局部坐标系相对世界坐标系的姿态角为局部坐标系R(x,y,z)和世界坐标系I(X,Y,Z)之间的转化按照式1进行转换[7]。c代表cos;s代表sin。

图5 动力学分析示意图

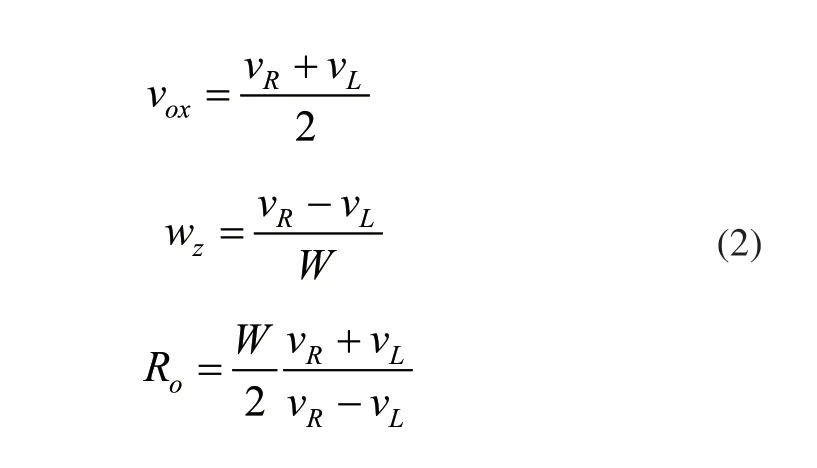

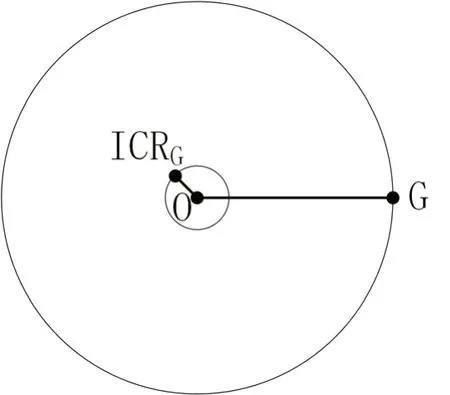

为了方便对模型进行分析,可以做出以下假设:移动平台同侧的轮胎边沿速度相同且轮胎在运行过程中不存在悬空状态。则移动平台的运动学模型可以简化为图6所示的示意图[8]。

图6 运动学分析示意图

图6中的变量满足式(2)中的关系式。

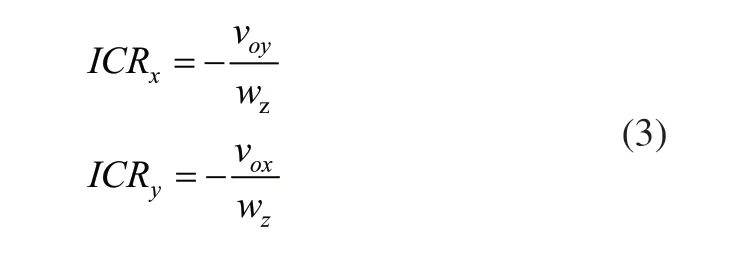

结合图5可知式(2)中的变量和瞬时转弯半径的关系满足式(3):

根据式(2)和式(3)可以推出质心的瞬时速度和移动平台的两边速度关系满足式(4):

以上推导皆基于理想情况才存在,在实际工程应用中,由于外界因素的影响(如轮胎的侧偏刚度、路面的附着系数等),移动平台的转弯半径并不严格遵循式(2)中的关系。因为瞬时旋转中心的变化使平台的实际运行轨迹按照图7所示的轨迹运行。

图7 实际运行轨迹示意图

假设转弯半径R仍然在形式上与式(2)相似,即满足式(5)的关系,K为比例系数。通过实验可以测定比例系数的K的值。

在本应用中设两边轮胎的边沿速度vR、vL满足式(6)。

将式(4)代入式(3)可以推得差值Δv的关系式如式(7)所示。

3 仿真模型实验

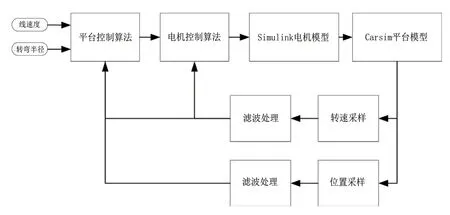

按照总体设计的方案可以借助基于Carsim的Simulink模型来进行仿真实验[10,11]。仿真简图如图8所示。

图8 风电叶片打磨机器人移动平台仿真模型

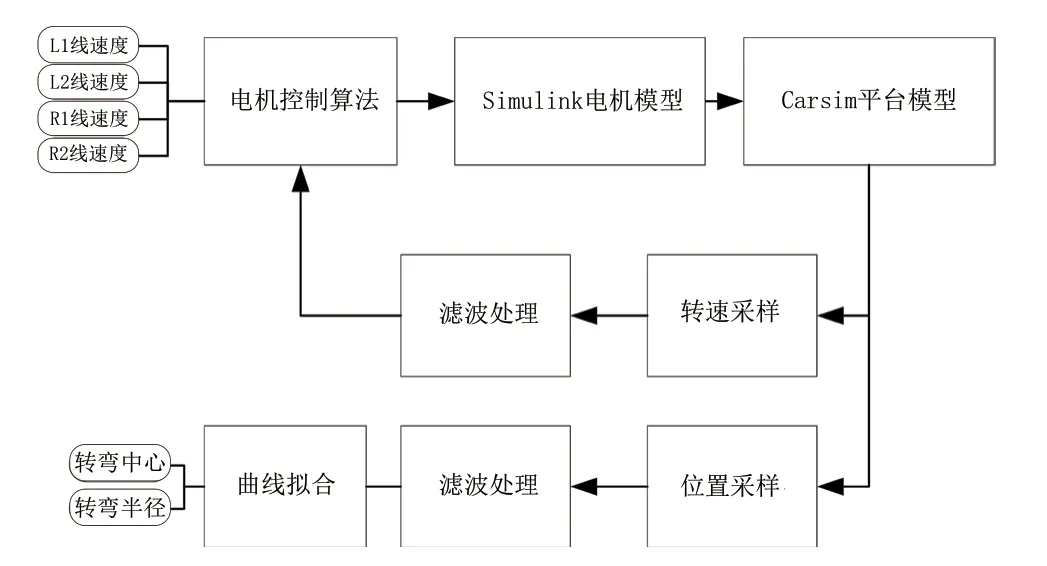

本仿真模型实验的目的是总结验证控制算法的有效性,因此还需要按照图9的形式搭建仿真模型的对比模型。

图9 对比实验仿真模型

3.1 仿真模型建立

Carsim作为传统的汽车仿真软件可以针对传统车辆进行高可行度的仿真。仿真模型是在原有的四驱车的模型上修改而来。将Carsim中的车辆传动系统修改为外部输入,并中断内部的差速器联结,将Simulink输出的转矩加载到半轴上实现。设置方法如图10所示。

图10 Carsim 动力系统模型设置

修改车辆的几何参数、簧上质量、簧下质量、前束角、外倾角等参数以及轮胎特性曲线[12~14]。

Simulink的模型建立按照图6所示的流程建立。其中电机模型(如图11所示)按照电机手册中带有的外特性曲线图(如图12所示)搭建。Carsim输入输出参数如表3所示。

图11 电机模型

图12 电机外特性曲线图

3.2 模型可行性验证

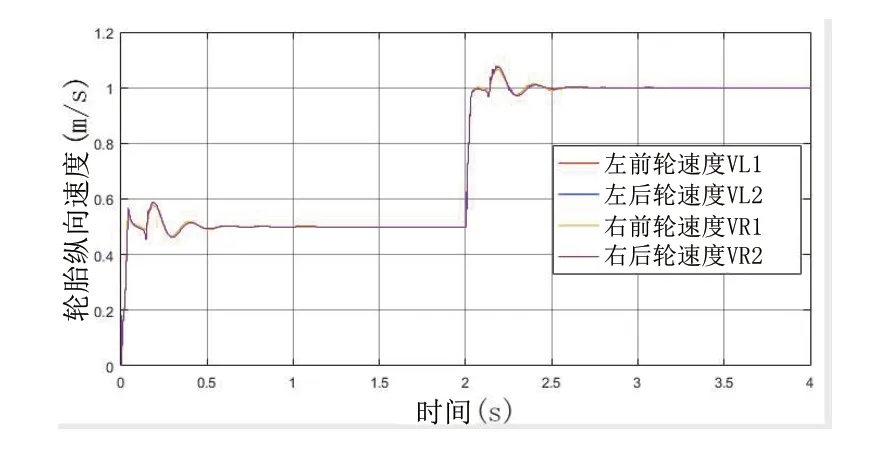

按照上一节的步骤搭建仿真模型后还需对电机模型及PID参数进行调试。利用仿真模型进行直行工况的验证。四个轮胎的阶跃响应曲线如图13所示,阶跃速度分别设为0.5m/s、1m/s。系统的超调量、响应时间还是静态误差均满足实验要求。

图13 系统响应曲线

3.3 仿真实验

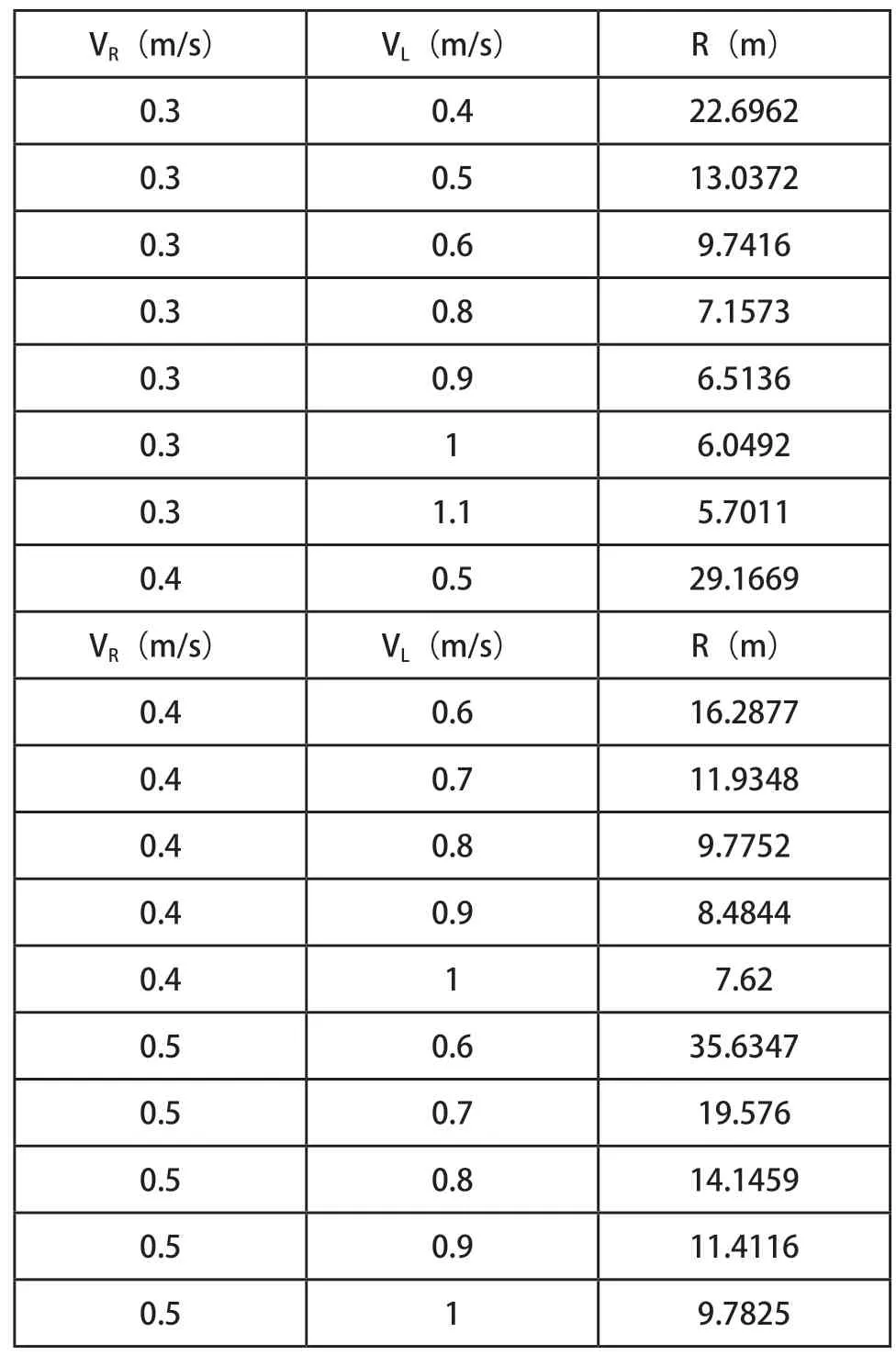

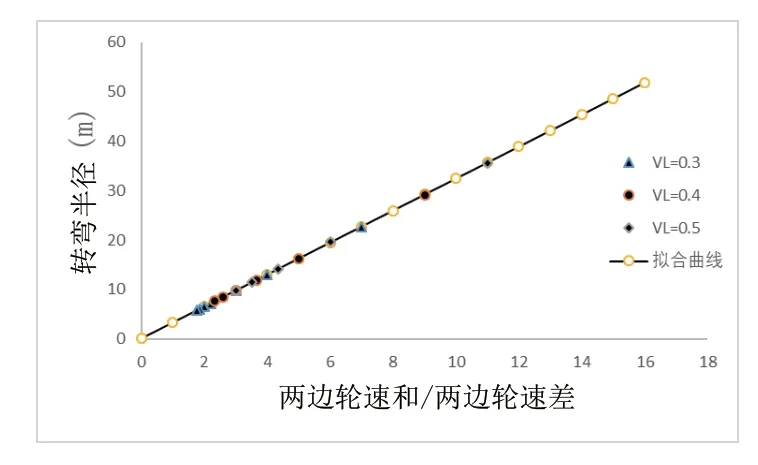

在进行方案验证前,需要知道测得式7中的K的值。利用图9和最小二乘法拟合可以获得在设置移动平台的两边沿为不同目标速度下的质心位置随时间变化情况。实验结果如表4所示。

表4 实验及拟合结果

将表4的数据进行整理及拟合可以得到图14所示的关系图,拟合曲线的斜率为3.24。

图14 关系趋势图

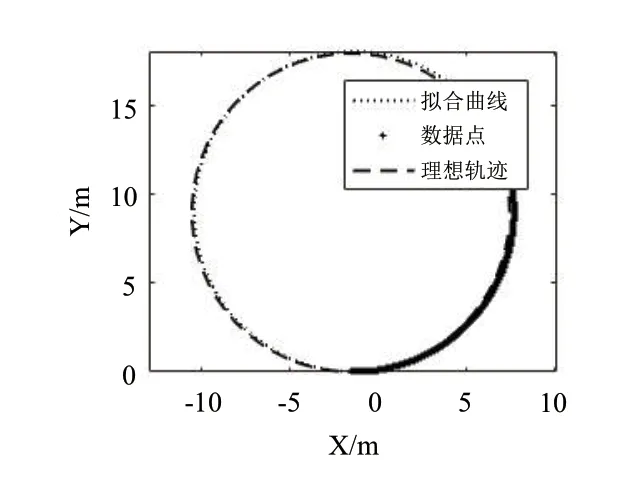

按照K值为3.24来进行仿真实验。设定转弯半径为9m,按照图8所示的仿真模型来进行实验。实验结果如图15所示。拟合的半径为9.054m,误差很小,满足要求。

图15 实验轨迹图

4 结语

本文分析了适用于风电叶片打磨机器人的移动平台的设计要求,并提出了相依的软硬件设计方案。此外给出了在转弯工况下的控制方案。并建立了仿真实验模型。仿真实验显示,仿真模型满足仿真需求,且转弯控制方案具备可行性。下一步将研究平台结构设计对运动精度的影响。