汽车空调冷凝器支架的优化改进设计

竺志大,王文军,唐 率,孙国荣

(扬州大学 机械工程学院,扬州 225127)

0 引言

随着我国制造业整体水平的提高,对空调系统的舒适性、安全性、节材节能、环境保护提出了更高要求。冷凝器支架是空调系统的主要部件,起支撑空调的重要作用。随着空调系统新技术研发和应用的日新月异,空调已从低级发展到高级,实现了小容积,轻质量的节能要求。而对于冷凝器却很少进行研究,支架本身结构笨重,浪费材料[1]。在使用过程中,空调工作产生的振动会导致冷凝器的支架使用寿命降低甚至发生断裂破坏,因此,需要研究冷凝器支架结构的动态特性。

CAE分析是将一个形状复杂的连续体的求解区域分解为有限的形状简单的子区域,即将一个连续体简化为由有限个单元组合的等效组合体;通过将连续体离散化,把求解连续体的场变量(应力、位移、压力和温度等)问题简化为求解有限的单元节点上的场变量值。求解后得到近似的数值解,其近似程度取决于所采用的单元类型、数量以及对单元的插值函数。针对这种情况,表示应力、温度、压力分布的彩色明暗图,我们称这一过程为CAE的后处理。本文主要研究在给定频率和给定加速度条件下,支架在振动台上振动时的应力、应变、位移分布情况以及疲劳寿命问题,并改进设计出结构紧凑、重量相对较小的冷凝器结构。

1 有限元模型的建立

1.1 几何模型的建立

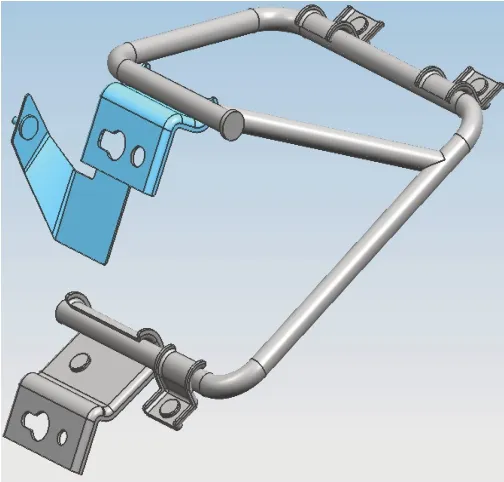

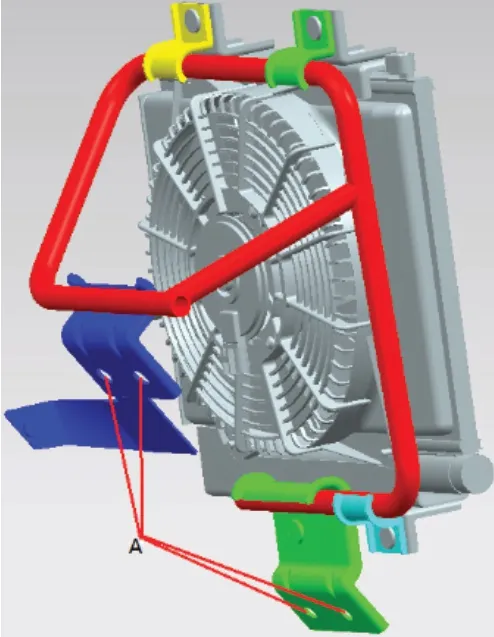

用SolidWorks或其他三维建模软件打开委托单位提供的空调冷凝器支架模型(如图1所示),并保存为STP格式或IGS格式。因厂家未提供空调冷凝器(如图2所示)质量及相关信息,现将冷凝器视为一体,通过几何模型求出的相关参数如下:

图1 待分析支架

图2 冷凝器及其支架

1)质量:23.392kg;

2)质心位置:

Xcbar=-729.3;Ycbar=644.37;Zcbar=-127.64

1.2 选择单元和划分网格

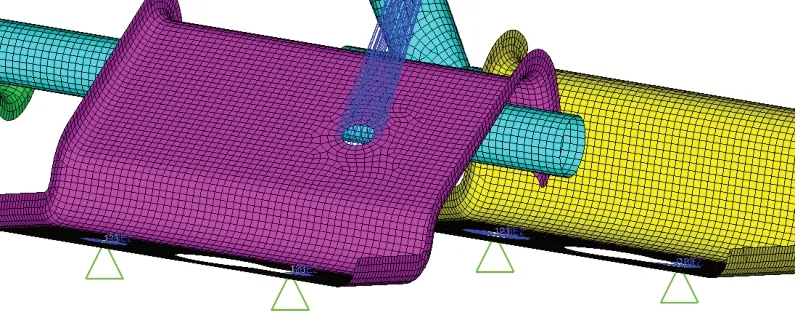

将保存的几何模型导入到Hypermesh中,建立FEM模型并进行前处理,包括划分单元、施加载荷和约束等。

支架总成中所有钢管和固定板壁厚均为3.0mm,因此选择壳单元PSHELL进行网格划分。固定板与钢管采用三角形壳单元来模拟焊接,根据实际情况适当加大单元厚度。固定板与固定板之间的连接采用刚性单元来模拟点焊。为减少计算量,以集中质量单元CONM2来代替冷凝器,集中质量单元与支架的连接采用刚性单元RBE2。总计2D单元32717个,其中CTRIA3单元为519个(1.6%),CQUAD4单元为32198个(98.4%)。所建立的有限元模型如图3所示。

图3 有限元网格模型

1.3 选择单位制

模型采用T、mm、s、MPa、N单位制。

1.4 输入材料参数

空调冷凝器支架主要由钢管和板材组装而成,其材料对应参数如表1所示。

表1 材料机械性能

1.5 施加边界条件

需约束空调冷凝器支架4个安装螺栓孔的x、y、z三个方向的平动自由度(安装说明:支架上的4个焊接螺栓是固定冷凝器支架的。带钥匙孔的是固定在车子底盘上的,支架及冷凝器都是垂直安装在车体上的,冷凝器的安装方向为正面迎风),具体情况如图4所示。载荷以加速度的方式施加在物体和集中质量上。

图4 边界条件

2 有限元分析[2~4]

以bdf文件的形式输出所建的FEM模型,运用Nastran进行计算求解,分别看模型在振动状态下,x、y、z各方向上的应力与刚度情况。最后将Nastran求解结果op2文件导入到MSC.Fatigue中做相应设置进行疲劳寿命分析。

其中已知振动的条件及要求:

1)振动频率:33.3Hz;

2)振动加速度:66.6m/s2(全振幅2mm);

3)振动时间:上下方向4h,左右、前后方向各2h,试验后总成无裂纹,焊接处无脱落。

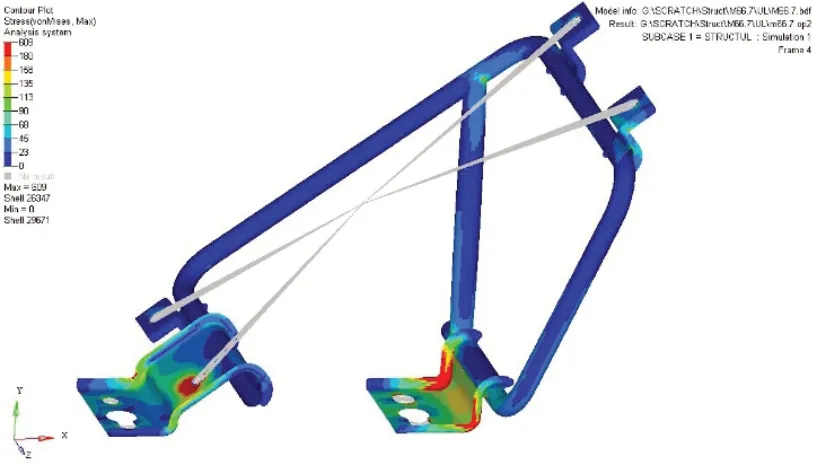

2.1 上下振动(-y方向)

1)应力分析

从图5可以看出,与车架相连的2个固定板的应力最大值高达609MPa,超过了材料的屈服极限(红色区域)。单独取出钢管骨架分析,其最大应力为223.9MP(在固定底板焊接部位),亦接近材料的屈服极限(235MPa)。在此工况下,整个空调冷凝器支架的强度不满足设计要求。

图5 应力分布云图(加速度:-y方向)

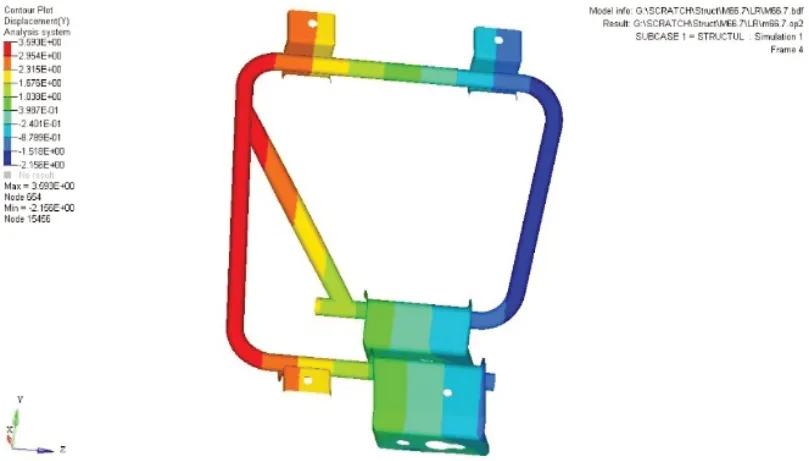

2)刚度分析

从图6可以看出,支架在y方向上的最大位移为1.7mm,较小。支架刚度应能满足设计要求。

图6 位移分布云图(加速度:-y方向)

2.2 左右振动(z方向)

1)应力分析

从图7可以看出,与车架相连的2个固定板的应力最大值高达1498MPa,远超过了材料的屈服极限(红色区域)。单独取出钢管骨架分析,其最大应力为202MP(在固定底板焊接部位),能满足强度设计要求。在此工况下,2个固定板的强度不满足设计要求。

图7 应力分布云图(加速度:z方向)

2)刚度分析

从图8可以看出,支架在z方向上的最大位移为3.6mm,在-z方向上的最大位移为2.2mm,位移明显偏大。此工况下,支架刚度不能满足设计要求。

图8 位移分布云图(加速度:z方向)

2.3 前后振动(x方向)

1)应力分析

从图9可以看出,与车架相连的2个固定板的应力最大值达497MPa,虽比前两种方案小,但也超过了材料的屈服极限(红色区域)。单独取出钢管骨架分析,其最大应力为191MP(在固定底板焊接部位),能满足强度设计要求。在此工况下,2个固定板的强度不满足设计要求。

图9 应力分布云图(加速度:x方向)

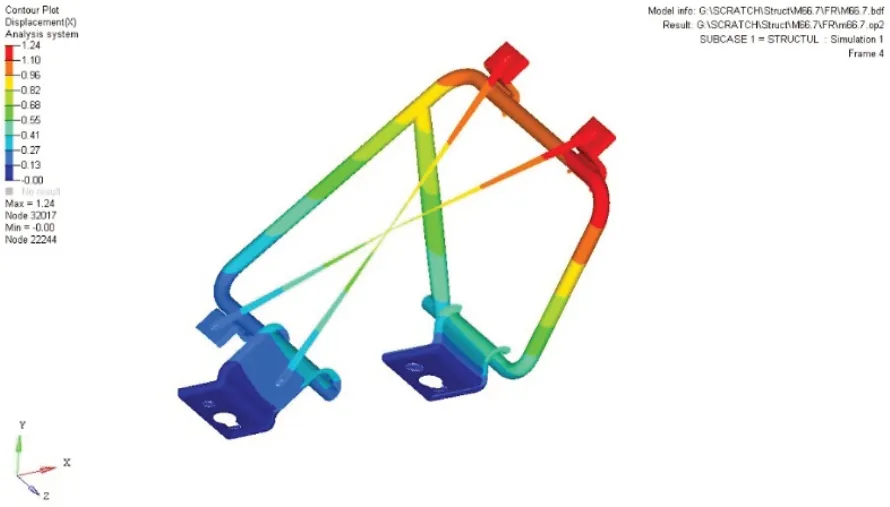

2)刚度分析

从图10可以看出,支架在z方向上的最大位移为1.2mm,位移较小。在此工况下,支架刚度应能满足设计要求。

图10 位移分布云图(加速度:x方向)

2.4 结果分析

从上述分析结果可知,施加值为66.7m/s2加速度的工况下,无论是上下振动,还是左右、前后振动,所设计的2个固定板的应力值均远超材料的屈服极限(如图5、图7、图9中的红色区域),故不需要做疲劳寿命分析,需要重新设计。

3 改进设计

3.1 改进方案设计

在整个改进设计之前,需要明确一下几个问题:

1)空调冷凝器的质量实际为多少?上述计算值为23.392Kg,是否偏大?

2)空调冷凝器在实际工作中所能达到的最大加速度为多少?66.7m/s2是否偏大?

在假定上述分析参数正确的前提下,结合实际安需要,不考虑增加加强筋的方法,给出如下的几种改进方案:

1)更换强度高的材料,增加支架板的厚度;

2)增加支架板的厚度,增加空调冷凝器支架的支撑点;

3)更换强度高的材料,增加支架板的厚度和空调冷凝器支架的支撑点。

由于增加空调冷凝器支架的支撑点需要整车厂家提供相关信息,较难控制。所以,现以第一种方案进行分析,给出初步的改进意见。

3.2 改进方案的强度和刚度分析

从前面分析可知,工况最恶劣的是左右方向的振动(z方向),如果该工况能满足设计要求,其他工况就能满足设计。下面主要针对左右振动工况展开分析,如果强度和刚度满足设计要求,再进行疲劳寿命分析。经过大量试算后,2个与车架相连的固定板的厚度取10mm,所计算的结果如下:

1)应力分析

从图11可以看出,与车架相连的2个固定板的应力最大值为254.7MPa。如果材料仍取08AL或Q235A等材料,固定板强度仍不能满足设计要求,但如果材料取Q345A,则整个支架满足设计要求。单独取出钢管骨架分析,其最大应力为72.6MP(在支持梁焊接部位,如图12所示),满足强度设计要求。在此工况下,空调冷凝器支架的的强度满足设计要求。

图11 应力分布云图(加速度:z方向)

图12 钢管骨架应力分布云图(加速度:z方向)

2)刚度分析

从图13可以看出,支架在z方向上的最大位移为0.55mm,位移较小。在此工况下,支架刚度应能满足设计要求。

图13 位移分布云图(加速度:z方向)

4 疲劳寿命分析[5,6]

在支架的支撑板的厚度为10mm,材料为Q345的情形下,进行支架结构的疲劳寿命分析。

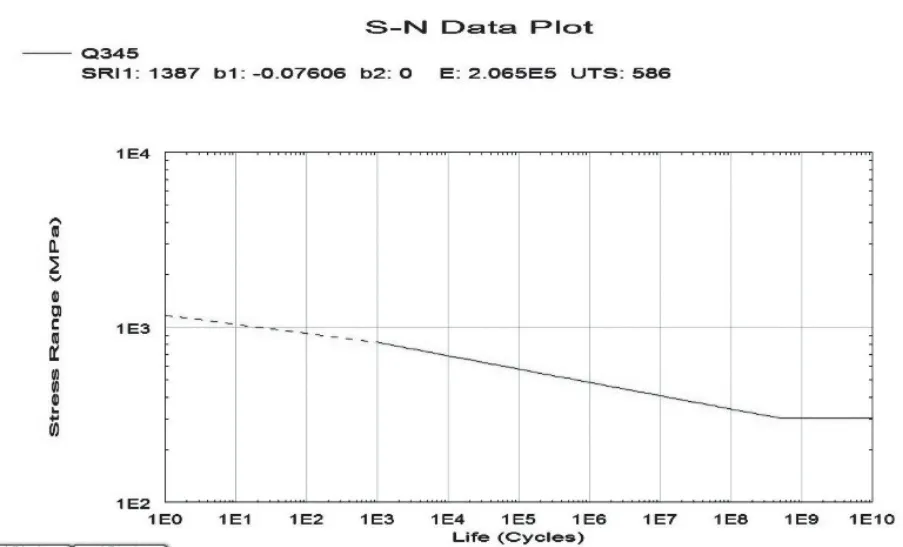

4.1 Q345A疲劳寿命曲线S-N

S-N,即在循环应力中给定应力比或平均应力时,材料或构件的疲劳寿命N与应力幅值S的关系曲线。S-N曲线是估算材料结构疲劳寿命的重要依据。假设材料采用Q345,Q345的S-N曲线如图14所示。

图14 Q345疲劳寿命曲线

4.2 载荷曲线

支架结构在频率为33.3Hz、加速度为66.7m/s2、加速度方向为支架左右方向的振动情形下,相应的单位载荷曲线如图15所示。

图15 单位载荷曲线

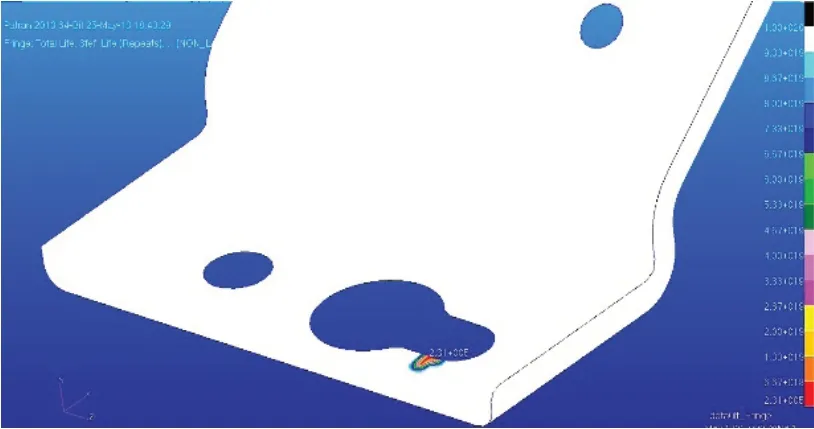

4.3 疲劳寿命分析结果

支架结构的疲劳寿命如图如图16所示,疲劳寿命(即从投入运行到出现疲劳破坏的时间)为2.31e5秒,约合64小时。如图16所示。

图16 支架结构疲劳寿命云图

疲劳破坏处出现在支架支撑板处,如图17所示。

图17 疲劳破坏放大云图

5 结语

本文通过对空调冷凝器支架进行有限元分析发现,在假定空调冷凝器质量和振动加速度正确的前提下,原设计结构中与车架相连部分底板的设计强度存在一定问题,需要重新优化设计。在后续的改进设计中,将板厚改为10mm,材料更换为Q345后,仿真结果表明,该方案能满足设计要求。综合考虑各种因素,建议将支架相关信息确认后,继续进行方案优化设计。