环形光斑激光塑料焊接工艺研究

赵海发,李小伟

环形光斑激光塑料焊接工艺研究

赵海发,李小伟

(济源职业技术学院,河南 济源 454650)

为了提高塑料焊接焊缝的剪切强度,满足实际生产要求。采用环形光斑进行激光焊接试验,通过对激光功率、焊接速度、离焦量工艺参数进行三因素三水平正交试验,得到最佳工艺参数。在最佳工艺参数条件下,即激光功率为50 W,焊接速度为150 mm/s,离焦量为5 mm时,PA66塑料焊缝最大剪切强度为21.6 MPa。焊缝切片分析结果表明,环形光斑激光焊缝的熔深均匀一致,内部无气孔产生。正交试验的极差分析结果表明,对焊缝剪切强度的影响因素由主到次依次为离焦量、激光功率、焊接速度。

环形光斑;激光焊接;塑料;工艺研究

PA66塑料(俗称尼龙材料,化学名为聚己二酰己二胺)具有生产成本低、强度高、耐腐蚀、质量轻等优点,被大量应用于各种机械和电器零件,例如机械轴承、水泵叶轮、叶片、高压密封圈等[1—5]。为节约生产成本,提高生产效率,需要将塑料注塑成简单的结构,然后通过焊接成为结构较复杂的产品[6]。

塑料焊接的方式主要有热板焊接、超声波焊接以及激光焊接等[7—9],因为激光与产品不接触,不会对塑料表面产生物理压伤;激光焊接过程中无振动,不会对产品产生振动损伤,对于内部有电子元器件或者玻璃的产品,激光焊接有较大的应用前景[10—13],汽车车灯、汽车油管上的塑料结构目前大多采用激光焊接方式,如王蕾[14]采用激光对汽车油管PE塑料进行了焊接工艺研究。

普通激光聚焦光斑的能量分布情况为:能量在光斑中心强,在光斑边缘弱。在焊接过程中,焊缝中间加热温度高,而焊缝两侧加热温度低,在塑料焊缝的中心容易出现烧蚀、气孔等缺陷,而焊缝两侧的熔深较低,这样的焊缝剪切强度较低。近年来,激光的应用日趋广泛,对于光束整形的技术也越来越成熟,其中衍射光学元件具有厚度薄、质量轻、易于复制等诸多优点,已成为激光束整形领域的一个研究热点,例如徐俊中等[15]通过不同的设计得到了用于激光束整形的衍射光学元件。截至目前,未见有采用衍射光学得到的环形激光光斑对塑料进行焊接的报道出现。

文中采用环形激光光斑对PA66塑料进行焊接,通过正交试验,对焊接工艺参数进行优化,得到剪切强度最大的工艺参数,为实际生产提供技术参考。

1 试验

1.1 设备

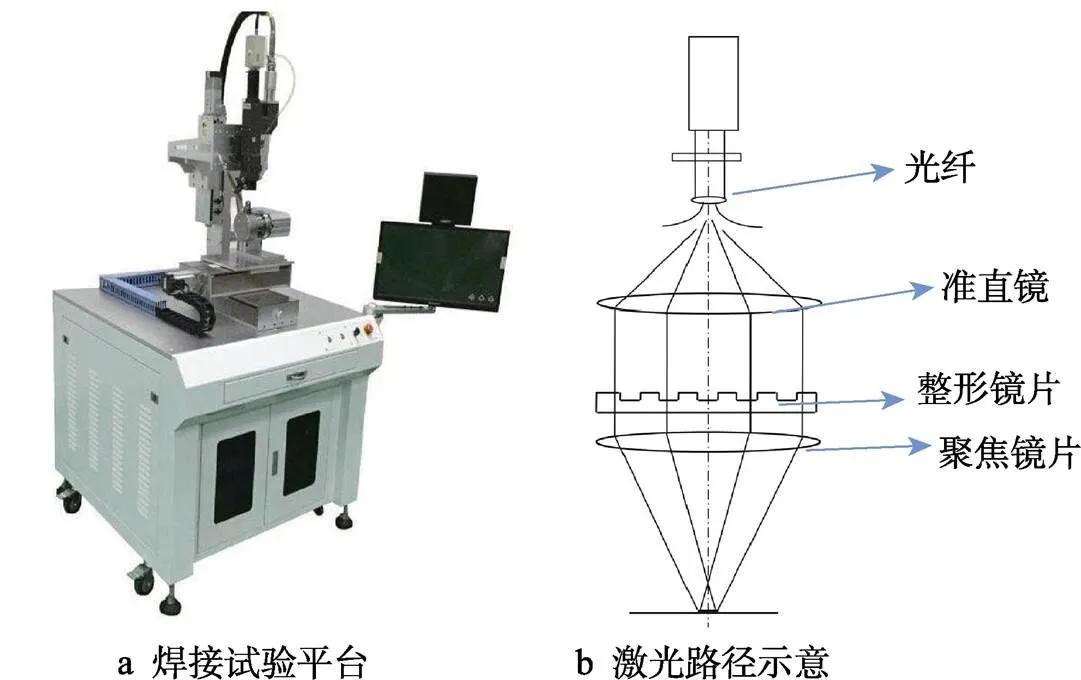

采用武汉锐科激光公司生产的半导体激光器,激光器最大功率为100 W,波长为915 nm,光纤芯径为0.2 mm,冷却方式为水冷,激光器集成在控制机柜内,与激光加工头、运动控制系统组成焊接试验平台,如图1a所示。激光器发出的激光束经过加工头聚焦后,形成圆形光斑,激光加工头主要由准直镜和聚焦镜组成。文中采用在准直镜与聚焦镜之间增加整形镜片的方式得到环形光斑,光路如图1b所示,其中整形镜片为衍射光学镜片,这种镜片设计加工简单,成本低,在激光加工领域较成熟[15]。

图1 焊接试验平台图及光路

1.2 材料

材料为PA66,俗称尼龙材料,厚度为2.00 mm,将材料切割成尺寸为100 mm×50 mm的板材,材料的性能参数见表1,上层材料为白色,透光率为85%,下层材料为黑色,透光率为20%,进行搭接焊接,这样激光可以透过上层塑料,激光能量被下层塑料吸收,然后在上下塑料界面处形成焊缝,采用自制工装夹具将待焊工件夹紧。采用拉力机的夹头夹住材料的两端,对焊缝进行剪切力测试,为保证测试数据的准确性,每组参数测试3个样品,剪切力的平均值即为该组工艺参数的剪切力。剪切强度=剪切力/焊缝面积,其中焊缝面积为焊缝宽度×焊缝长度。

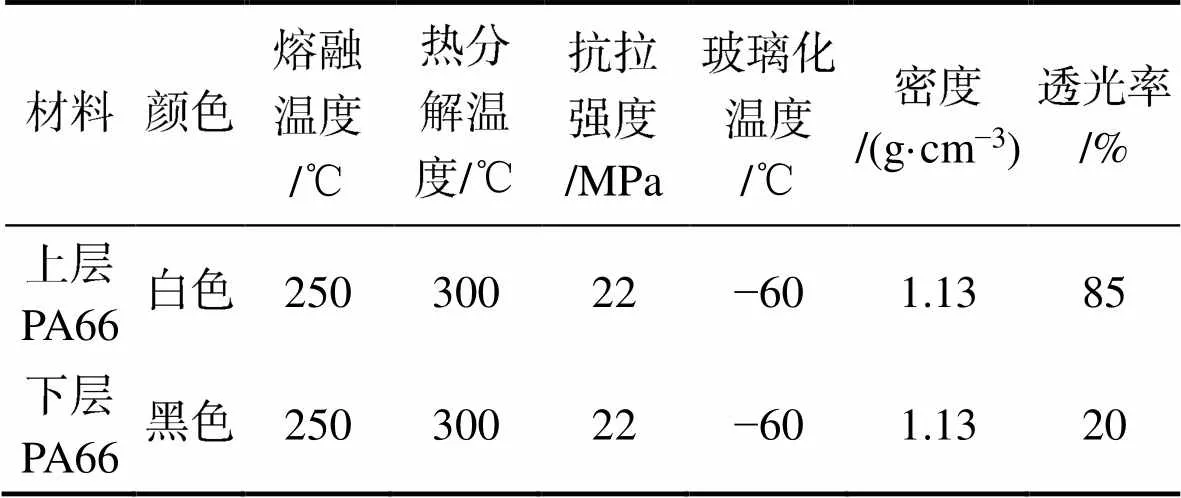

表1 材料性能参数

Tab.1 The characteristic parameters of plastic

2 方法与结果分析

2.1 预试验设计

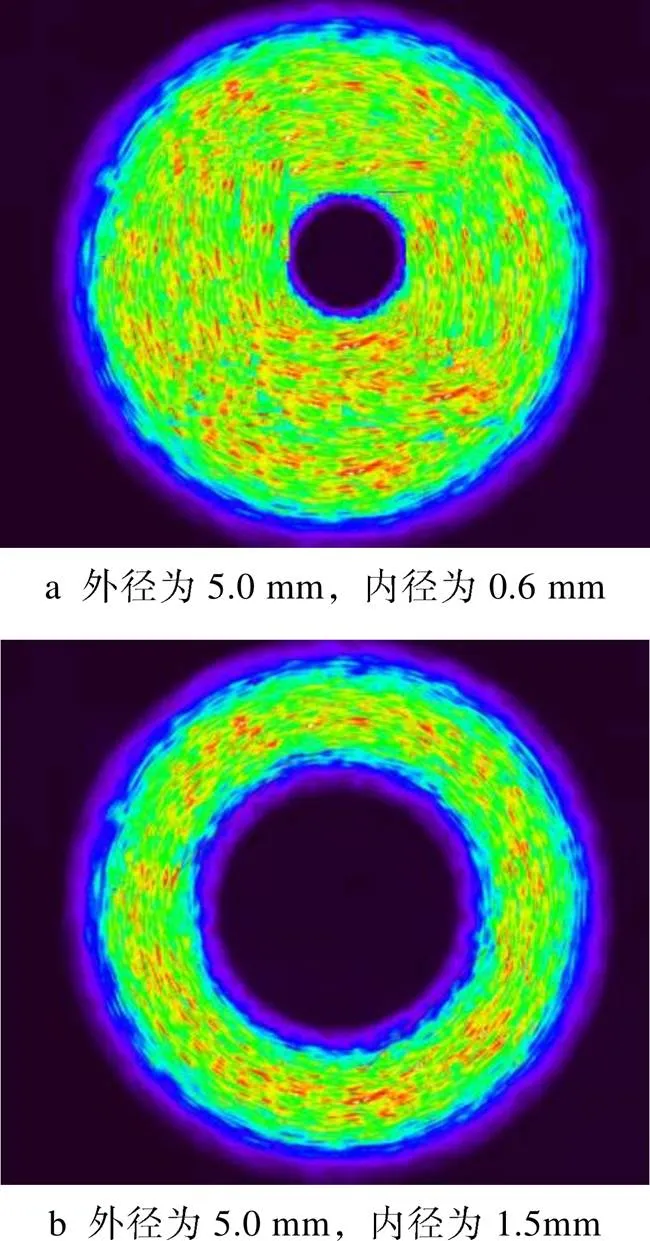

经过前期大量预试验,影响焊缝剪切强度的主要工艺参数为激光功率、焊接速度以及离焦量。激光功率决定了输入热量的总量,当激光功率较低时,塑料不足以熔化,无法形成焊缝或者焊缝熔深较浅,焊缝剪切强度较低,反之,功率过高,焊缝将被碳化,焊缝剪切强度将迅速降低。焊接速度是激光束在焊缝上的运行速度,焊接速度越低,热量堆积越大,焊接速度越高,热量堆积将较小。离焦量是指激光束的焦点与工件之间的距离,离焦量为0时(激光焦点作用在工件表面上),环形光斑外径为5.0 mm,内径为0.6 mm,环形光斑能量分布如图2a所示,光斑中心位置的激光能量分布较多。在塑料焊接过程中,由于热量的累积,焊缝中心区域的熔深将较大,但是焊缝边缘的熔深将较低,这样焊缝的熔深一致性较差,可能会降低焊缝的剪切强度。随着离焦量的增加,环形光斑的内径将逐渐增加,这样在塑料激光焊接过程中,激光产生的热量不会在焊缝中心位置进行过多的积累,使整个焊缝的温度基本一致,这样焊缝的深度也将更加一致。当离焦量为5 mm时,环形光斑的外径为5.0 mm,内径为1.5 mm,如图2b所示;当离焦量为10 mm时,环形光斑的外径为5.0 mm,内径为2.5 mm,如图2c所示。

为了研究工艺参数对焊缝剪切强度的影响,对激光功率、焊接速度以及离焦量进行三因素三水平正交试验,工艺参数如表2所示。

表2 因素水平表

Tab.2 Orthogonal factor level tables

2.2 正交试验设计

依据三因素三水平正交试验表进行了9组焊接试验,对焊缝剪切强度进行测试,正交试验的各个因素组合及焊缝剪切强度测试结果如表3所示。由正交试验结果得知,当激光功率为50 W,焊接速度为150 mm/s,离焦量为5 mm时,焊缝剪切强度达到最高的21.6 MPa,达到PA66塑料母材强度的95%,此为正交试验的最佳工艺参数。

表3 正交试验结果

Tab.3 Results of orthogonal tests

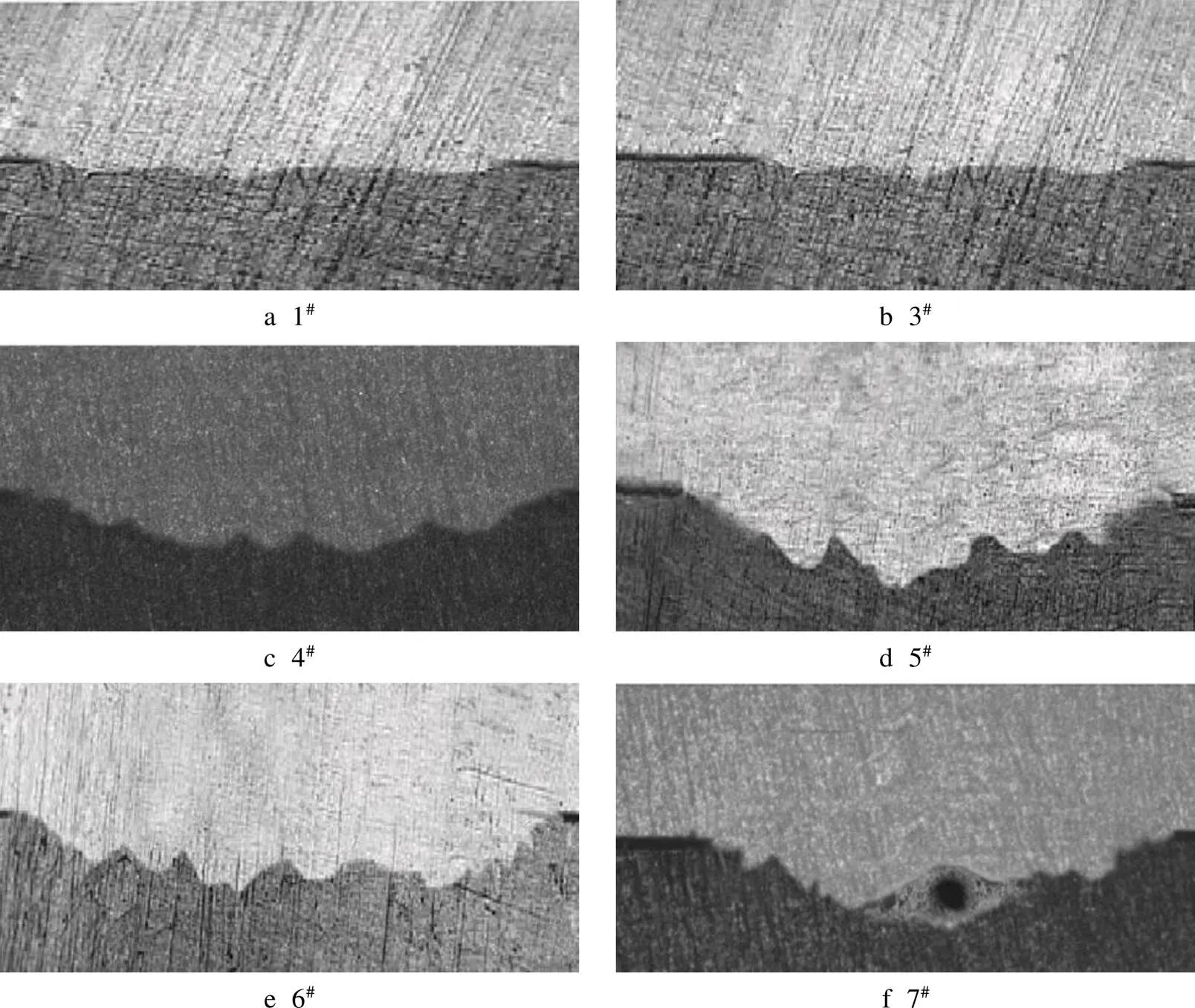

对焊缝进行切片分析,试验1#的焊缝截面如图3a所示,激光功率为40 W,产生的热量较低,焊缝熔深较低,试验2#与其一样;试验3#的焊缝截面如图3b所示,熔深也较低,虽然焊接速度和离焦量不同,但是试验1#,2#,3#的焊缝状态基本一致,说明在功率较低时,激光功率在起主要作用,因为熔深较低,整体焊缝剪切强度均较低。试验4#的焊缝截面如图3c所示,焊缝中心熔深较深,但是整个焊缝宽度范围内,熔深的一致性较差。试验5#的焊缝截面如图3d所示,焊缝深度不均匀,焊缝中心区域明显很深,但是焊缝边缘区域较浅,这可能是由于离焦量为0,环形光斑直径较小,激光能量主要集中在焊缝中心,光斑边缘的能量较弱。试验6#的焊缝截面如图3e所示,焊缝深度均匀一致,内部无气孔产生,焊缝中心与边缘的深度几乎一致,这可能是离焦量为5 mm时,激光能量在环形光斑内分布均匀,这种情况下,焊缝的剪切强度最大。试验7#的焊缝截面如图3f所示,激光功率增加到60 W,焊接速度为50 mm/s,热输入量过高,且热量累积高,在焊缝中可以看到黑色孔洞,这可能是温度太高,达到了塑料的热分解温度,导致焊缝处的高分子材料发生裂解,产生气体,进而在焊缝中留下气孔,这种情况下,焊缝的剪切强度将急剧降低,试验8#和9#的焊缝内部也有轻微的气孔。

2.3 正交试验结果分析

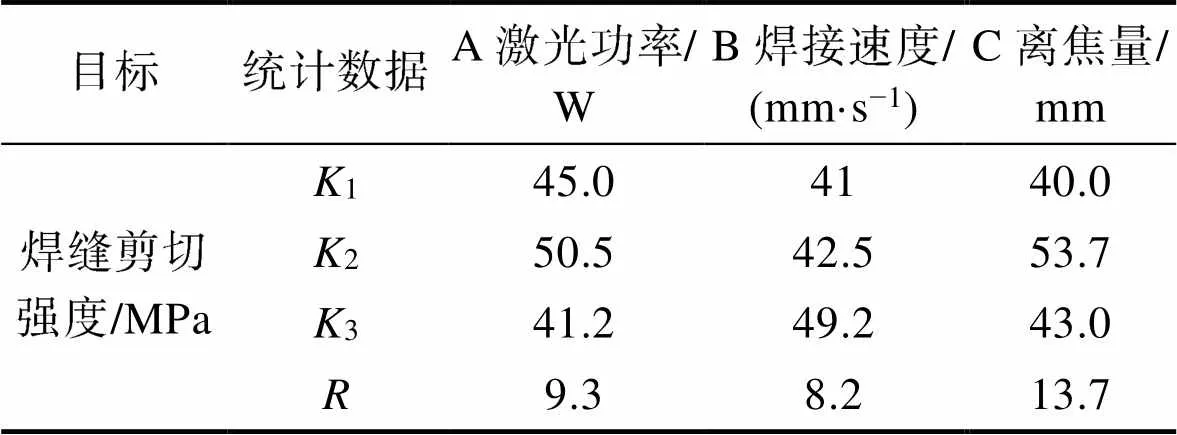

9组试验中,因素激光功率取水平1的共有3组试验,将这3组试验的焊缝剪切强度累加计为1,因素激光功率取水平2的3组焊缝剪切强度累加计为2,因素激光功率取水平3的3组焊缝剪切强度累加计为3,值越大,表明在该因素的水平下得到的焊缝剪切强度越大。用同样的方法将3个因素分别在三水平下的焊缝剪切强度进行累加,由值可知,在A2B3C2参数组合下(激光功率为50 W,焊接速度为150 mm/s,离焦量为5 mm),焊缝的剪切强度最大。用表示在这个因素下的极差值,结果如表4所示。值越大,表明该因素对焊缝剪切强度的影响大,由表4可知,对焊缝剪切强度的影响因素由主到次依次为离焦量、激光功率、焊接速度。

图3 焊点截面

表4 正交试验直观分析表

Tab.4 Visual analysis table of orthogonal test

3 结论

1)通过调节激光焦点与工件之间的距离,来调节环形光斑的尺寸。环形光斑的内径增加,激光产生的热量不会在焊缝中心位置进行过多的积累,整个焊缝的温度基本一致,焊缝的深度也一致。

2)当激光功率为50 W,焊接速度为150 mm/s,离焦量为5 mm时,PA66塑料焊缝剪切强度达到最大的21.6 MPa,满足实际生产要求。

[1] 林晓丹, 曾幸荣, 张金柱, 等. PA66导热绝缘塑料的制备与性能[J]. 工程塑料应用, 2006, 34(4): 7—9. LIN Xiao-dan, ZENG Xing-rong, ZHANG Jin-zhu, et al. Preparation and Properties of Insulating Thermal Conductive PA66[J]. Engineering Plastics Application, 2006, 34(4): 7—9.

[2] 杨柳, 周志诚, 姚智平, 等. PA6与PA66共混物或共聚物的定性定量分析[J]. 合成树脂及塑料, 2019, 36(2): 7—9. YANG Liu, ZHOU Zhi-cheng, YAO Zhi-ping, et al. Qualitative and Quantitative Analysis for PA6/PA66 Compounds and Co-Polymers[J]. China Synthetic Resin and Plastics, 2019, 36(2): 7—9.

[3] 邹梦浩, 罗钟琳, 乔艺卉, 等. 二乙基次膦酸铝协同含磷有机硅阻燃PA66热分解动力学[J]. 工程塑料应用, 2020, 48(4): 105—111. ZOU Meng-hao, LUO Zhong-lin, QIAO Yi-hui, et al. Thermal Degradation Kinetics of Aluminum Diethylphosphinate in Synchronizing Phosphorous Silicone Flame-Retarded PA66[J]. Engineering Plastics Application, 2020, 48(4): 105—111.

[4] 陈光伟, 张强. 良外观耐高静压玻纤增强PA66复合材料制备及性能[J]. 工程塑料应用, 2020, 48(6): 27—31. CHEN Guang-wei, ZHANG Qiang. Preparation and Properties of Glass Fiber Reinforced PA66 Composite with Good Appearance and High Static Pressure Resistance[J]. Engineering Plastics Application, 2020, 48(6): 27—31.

[5] 孔茗, 傅戈雁. 塑料激光焊接技术在汽车制造中的应用[J]. 塑料科技, 2018, 46(12): 68—71. KONG Ming, FU Ge-yan. Application of Plastic Laser Welding Technology in Automobile Manufacturing[J]. Plastics Science and Technology, 2018, 46(12): 68—71.

[6] 张玉坤. 塑料焊接在汽车灯具中的应用及其影响因素探究[J]. 合成材料老化与应用, 2019, 48(2): 139—143. ZHANG Yu-kun. Study about the Application of Plastic Welding on Automobile Lamps and Its Influencing Factors[J]. Synthetic Materials Aging and Application, 2019, 48(2): 139—143.

[7] 谷钰, 张丽杰, 吕翘楚, 等. 热塑性塑料的光纤半导体激光透射焊接系统[J]. 光学精密工程, 2015, 23(10): 42—46. GU Yu, ZHANG Li-jie, LYU Qiao-chu, et al. Fiber-Optic Semiconductor Laser Transmission Welding System for Thermoplastics[J]. Optics and Precision Engineering, 2015, 23(10): 42—46.

[8] 王燕, 侯文博, 张海军. 激光焊接在医疗器械领域的应用[J]. 医疗装备, 2018, 31(5): 196—199. WANG Yan, HOU Wen-bo, ZHANG Hai-jun. Laser Welding in the Field of Medical Devices[J]. Chinese Journal of Medical Device, 2018, 31(5): 196—199.

[9] 上官同英, 刘冬敏, 陈志. 激光透射焊接掺杂玻璃纤维ABS和PP塑料工艺研究[J]. 应用激光, 2019, 39(1): 93—97. SHANGGUAN Tong-ying, LIU Dong-min, CHEN Zhi. Laser Transmission Welding of Fiberglass-Doped ABS and PP[J]. Applied Laser, 2019, 39(1): 93—97.

[10] 王鑫, 潘希德, 黄贺贺, 等. AZ33M变形镁合金激光焊接接头的组织和性能研究[J]. 精密成形工程, 2020, 12(1): 123—131. WANG Xin, PAN Xi-de, HUANG He-he, et al. Microstructure and Properties of Wrought Magnesium Alloy AZ33M Laser Beam Welds[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 123—131.

[11] 刘会霞, 张惠中, 丁国民, 等. HDPE激光透射焊接工艺的研究[J]. 材料工程, 2018, 31(5): 196—199. LIU Hui-xia, ZHANG Hui-zhong, DING Guo-min, et al. Research on Laser Transmission Welding HDPE[J]. Journal of Materials Engineering, 2018, 31(5): 196—199.

[12] 张新, 张靖安. PP塑料激光透射焊接剪切强度测试方法研究[J]. 激光与红外, 2014(6): 619—623. ZHANG Xin, ZHANG Jing-an. Study on Tensile-Shearing Strength Test Method of Polypropylene Jointed by Laser Transmission Welding[J]. Laser & Infrared, 2014(6): 619—623.

[13] 侯军, 杨会武, 周显荣, 等. 煤矿机械用Q690高强钢激光-MAG复合焊可行性分析[J]. 精密成形工程, 2020, 12(1): 117—122. HOU Jun, YANG Hui-wu, ZHOU Xian-rong, et al. Feasibility Analysis of Laser-MAG Hybrid Welding of Q690 High Strength Steel for Coal Mining Machinery[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 117—122.

[14] 王蕾. 汽车油管PE塑料激光焊接工艺研究[J]. 塑料工业, 2019, 47(9): 74—76. WANG Lei. Process Research on Laser Welding of PE Plastic in Automotive Tubing[J]. China Plastics Industry, 2019, 47(9): 74—76.

[15] 徐俊中, 赵逸琼, 王炜, 等. 离子束平动刻蚀工艺衍射光学元件的设计及制作[J]. 光学技术, 2002, 28(4): 345—346. XU Jun-zhong, ZHAO Yi-qiong, WANG Wei, et al. Design and Fabrication of Diffractive Optical Elements for Ion Beam Moving Etching Technology[J]. Optical Technique, 2002, 28(4): 345—346.

Technical Study on Ring Laser Beam Welding of Polymer Materials

ZHAO Hai-fa, LI Xiao-wei

(Jiyuan Vocational and Technical College, Jiyuan 454650, China)

In order to improve the shear strength of plastic welding seam and meet the requirements of actual production, the laser welding experiment was carried out by using ring laser spot, and the optimal process parameters were obtained through three-factor and three-level orthogonal experiment on the process parameters of laser power, welding speed and defocusing. Under the obtained optimal process parameters, the maximum shear strength of PA66 plastic weld was 21.6 MPa, i.e., the laser power was 50 W, the welding speed was 150 mm/s, and the defocusing was 5 mm. The analysis of cross section of welds showed that the penetration depth of welds was uniform and there was no porosity in the welds, which was welded by the ring laser beam. The range analysis results of orthogonal experiment showed that the influence factors on the shear strength of welds was defocusing, laser power and welding speed in order from primary to secondary.

ring laser beam; laser welding; polymer materials; technical study

10.3969/j.issn.1674-6457.2021.03.025

TG456.7

A

1674-6457(2021)03-0188-05

2021-03-22

赵海发(1979—),男,硕士,副教授,主要研究方向为智能控制。