轧制工艺对低碳中锰钢微观组织和力学行为的影响

吴存慧,刘龙飞,蔡志辉,卢立伟,吴志强

轧制工艺对低碳中锰钢微观组织和力学行为的影响

吴存慧1a,刘龙飞1a,蔡志辉2,卢立伟1a,吴志强1b

(1. 湖南科技大学 a. 材料科学与工程学院;b. 先进矿山装备教育部工程研究中心,湖南 湘潭 411201;2. 太原科技大学 机械工程学院,太原 030024)

研究热轧和温轧两种轧制工艺对低碳中锰钢的微观组织演变和力学性能的影响规律,阐明两种轧制工艺对马氏体转变和应变硬化行为的影响。通过对热轧和温轧两种轧制工艺得到的实验钢进行拉伸性能测试,分析温轧后实验钢强塑性同步提升的现象,通过EBSD数据分析,测量热轧和温轧实验钢中马氏体的转变量,并对两种轧制工艺拉伸后实验钢的断裂行为进行讨论。高温区轧制后,得到稳定性较差的粗大奥氏体组织,虽然其马氏体转变量较高,但是其伸长率和抗拉强度较低(抗拉强度为757.9 MPa,伸长率为13.1%);两相区温度进行中高温轧制后,可以得到多尺度、稳定性适中的奥氏体组织,显著提高材料的伸长率和抗拉强度(其抗拉强度为1313.2 MPa,伸长率为35.8%),获得较优的综合力学性能。通过合金成分优化设计,采用两相区轧制工艺,调整奥氏体稳定性,可以简化制备流程并获得高强塑性中锰钢。

中锰钢;奥氏体稳定性;力学行为;组织演变

中锰钢(锰的质量分数为5%~15%)具有良好的强度和延性组合,可以满足日益增长的汽车轻量化和高安全性的要求,近年来成为研究热点[1—3]。这类中锰钢具有优异的力学性能,主要基于奥氏体逆转变(Austenite reverted transformation,ART)而获得超细晶铁素体+奥氏体两相组织[4—5]。过去10年,许多学者做出了大量关于中锰钢临界退火处理和微观形貌对力学性能影响的研究工作。常见制备高性能中锰钢方法有热轧(Hot rolling,HR)、温轧(Warm rolling,WR)和冷轧(Cold rolling,CR),再配合适当的热处理工艺以获得良好的综合性能。如Han J等[6]对7Mn-0.1C-0.5Si中锰钢进行研究发现,热轧+两相区退火时获得的抗拉强度为1227 MPa,冷轧+两相区退火时获得抗拉强度为1397 MPa。Bin Hu等[7]研究了温轧+两相区退火对Fe-0.45C-2Al-10Mn-0.7V中锰钢微观组织演变及力学性能的影响,研究结果表明,温轧温度对残余奥氏体形貌和稳定性产生重要影响,进而影响其强化变形机制,同时得出在600 ℃轧制+两相区退火可以获得最佳的综合力学性能。

随着能源和环境问题日益严重,采用简化工艺获得高强塑性材料成为大家日益关注的问题,优化合金成分、调控轧制制度、减少后续热处理过程成为简化制备高性能钢铁材料的重要思路[8—9]。当前中锰钢在生产制备过程中大都采用两相区退火工艺,有些甚至进行多阶段退火,导致生产工艺复杂,生产效率降低。目前大量研究都集中在对轧制工艺+两相区退火所获得的微观组织和力学行为进行讨论,而对直接轧制后的中锰钢微观组织和力学行为的讨论较少。中锰钢经热轧及温轧后所获得的亚稳奥氏体的微观组织和形貌不同,奥氏体稳定性也不同,对力学行为的影响也将产生巨大差异[10—11]。文中通过在不同的温度区间对中锰钢进行热轧和温轧,探索微观组织与力学性能随轧制工艺变化的规律,提出简化制备高性能中锰钢的方法,进而提高中锰钢的综合性能。

1 实验

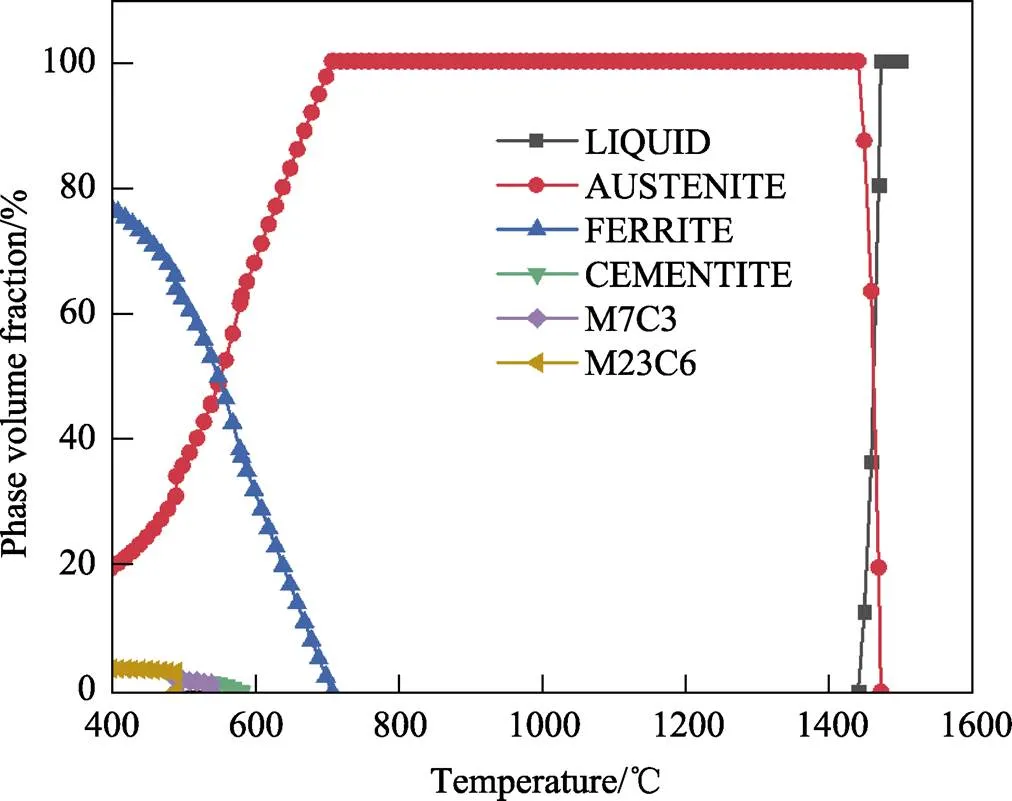

中锰钢经50 kg真空冶炼炉熔炼,其化学成分(质量分数)如下:Mn为12.5%,C为0.2%,Al为2%,余量为Fe。采用Jmatpro相图计算软件计算了该实验钢在不同温度时的相组组成,Fe-12.5Mn-2Al-0.2C钢在不同温度时的相体积分数见图1,可以看出,其两相区温度区间为550~700 ℃。为了获得双相奥氏体基体中锰钢,文中选取600 ℃为温轧温度。熔炼好的坯料经热锻后得到30 mm×100 mm截面尺寸的锻坯,随后在高温箱式炉中加热至1150 ℃,保温2 h,使实验钢合金成分均匀化,然后在1050~900 ℃温度下进行热轧,轧后空冷至室温,热轧板的最终厚度约为2.5 mm。将部分锻坯采用相同工艺热轧至6 mm,将6 mm的热轧试样加热至600 ℃并保温2 h,再在600 ℃进行温轧至2.5 mm,空冷至室温。根据ASTM(American society for testing and materials,美国材料与试验协会)E8/E8M—2013a标准,以RD(轧制方向)为纵向,将热轧试样和温轧试样的板材切割成标准拉伸试样,试样标距段尺寸为25 mm×6 mm,总长度为100 mm,在INSTRON 8802电液伺服力学性能测试机上进行室温拉伸实验,测试力学性能。将变形前后的样品切割成待检测样品。采用ZEISS公司的Sigma300场发射电子显微镜对热轧和温轧样品进行电子背向散射衍射(Electron back-scattered diffraction,EBSD)分析、能谱分析(Energy dispersion spectrum,EDS)和断口扫描分析。EBSD样品经用体积比为13︰2的乙醇高氯酸溶液进行电解抛光,抛光时间为10 s,电压为26 V。

图1 Fe-12.5Mn-2Al-0.2C钢在不同温度时的相体积分数

2 结果与分析

2.1 轧制工艺对微观组织演化的影响

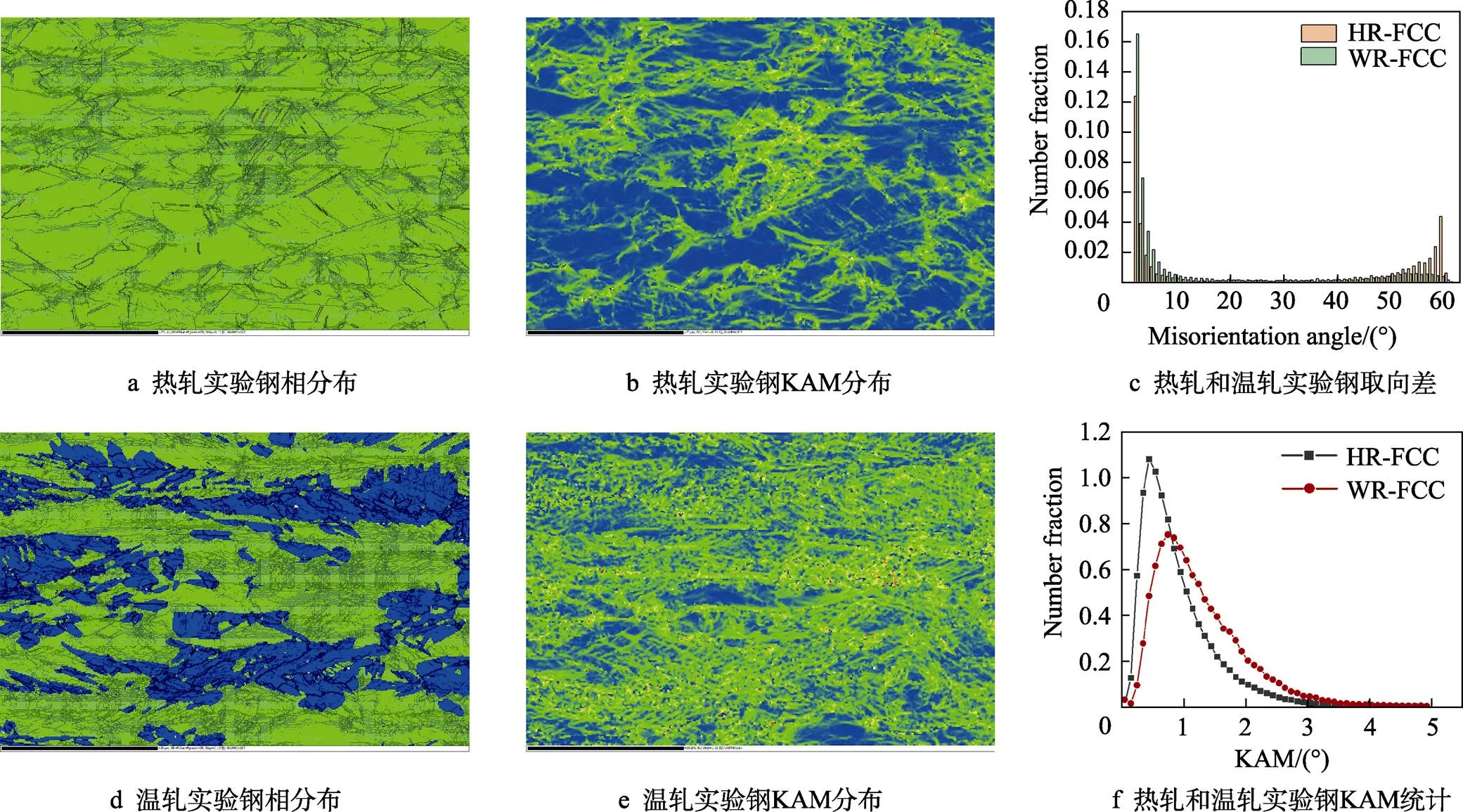

图2为热轧(图2a—c)和温轧(图2d—f)实验钢拉伸变形前的EBSD结果,图2a和图2d分别为热轧和温轧实验钢相分布,图2a和d中绿色代表面心立方(Face-centered cubic,FCC)相,蓝色代表体心立方(Body-centered cubic,BCC)相,文中将大于10°的晶界定义为大角度晶界,以黑粗线表示;2°~10°为小角度晶界,用黑细线标出。根据EBSD分析结果可知,在热轧工艺条件下,实验钢的微观组织几乎都是奥氏体组织,FCC和BCC的体积分数分别为99.8%和0.2%,并且有明显的轧制带状分布特征。在温轧工艺条件下,实验钢微观组织由FCC和BCC两相构成,其中FCC占59.7%,BCC占40.3%。这是由于温轧变形温度在两相区内,并且变形累积了大量的形变储能,导致高温-F相区的扩大在冷却过程中保留了下来。通过对热轧和温轧后的试样进行EDS分析发现,奥氏体中锰的质量分数分别为12.5%和13.1%。这可能是由于两相区形变使碳、锰溶质原子在奥氏体中富集,以获得稳定细小的奥氏体组织[12—13]。相对于温轧中锰钢,热轧中锰钢中的碳、锰含量较少发生富集,导致其奥氏体内锰含量较温轧低。

从图2a和2d还可以看出,在热轧实验钢中,小角度晶界主要分布在奥氏体晶界和孪晶界附近;在温轧实验钢中,小角度晶界较为均匀地分布在FCC和BCC的晶界和晶内。图2c为热轧和温轧态实验钢拉伸变形前的取向差分布情况,可以看出,两种钢晶粒内主要是平直的退火孪晶和小角度晶界,并且热轧实验钢的大角度晶界比例要高于温轧实验钢,温轧实验钢的小角度晶界比例则高于热轧实验钢,说明晶粒内缺陷密度较大和内应力较高。这主要是由于热轧实验钢在轧制过程中温度高于温轧实验钢,导致产生部分再结晶,且位错等缺陷产生湮灭,而温轧过程由于形变温度较低,在轧制变形过程中产生的高密度位错保存至室温。

图2b和图2e分别为热轧和温轧实验钢的局域取向差(Kernel average misorientation,KAM)。局域取向差[14—15]是指EBSD面扫描数据中每个晶粒内部任一数据点与相邻数据点之间的取向差,对晶粒内部取向的细微变化敏感,利用局域取向差可以研究塑性变形中晶粒内部的取向变化,尽管不能直接测量位错密度,但是可以通过取向变化来衡量变形金属中位错密度的相对大小。从图2b和2e可以看出,晶界附近呈现绿色和黄色,这可能是由于在晶界附近,缺陷和应变比较集中,在轧制过程中先产生变形,导致晶界附近位错密度相对较大。对比热轧和温轧FCC相的KAM可以看出,温轧实验钢晶内大部分都是局域取向差值较大的黄色区域,而在热轧实验钢内部仍有大量局域取向差值较小的蓝色区域。热轧样品的平均KAM值比温轧样品低(WR试样为0.45,HR试样为0.95),如图2f所示,说明实验钢通过温轧引入了大量的晶体缺陷并且保留至室温,如位错和变形带等。综上所述,轧制工艺对于低碳中锰钢的微观组织演化产生了显著的影响,同时也必将显著影响其力学行为。

图2 热轧和温轧实验钢拉伸变形前的EBSD

2.2 轧制工艺对力学行为的影响

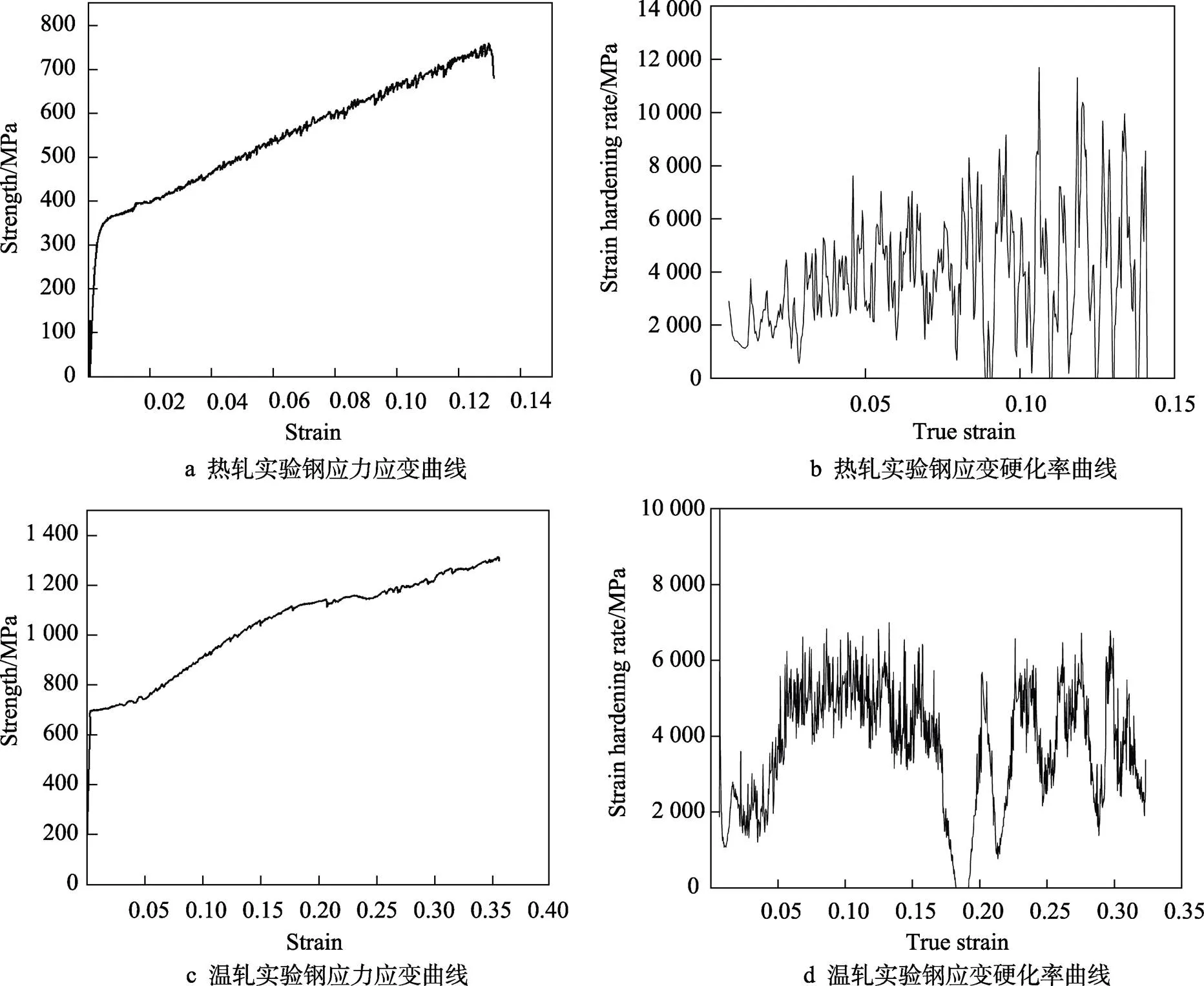

图3为热轧(图3a和b)和温轧(图3c和d)实验钢的力学性能曲线和应变硬化率曲线,从图3a可以看出,热轧后的实验钢强度和塑性较低,其抗拉强度为757.9 MPa,伸长率为13.1%;温轧后的实验钢强度和塑性均大幅提高,其抗拉强度为1313.2 MPa,伸长率为35.8%,如图3c所示,此时材料的抗拉强度高于传统Fe-Mn-C系的中锰钢,其强塑积约为47 GPa·%,达到传统TWIP钢的性能。对比热轧实验钢,其强度提高了555.3 MPa,伸长率提升22.7%。通过力学性能的测试,采用温轧工艺能有效提高中锰钢的综合力学性能。

图3b和d分别为热轧和温轧实验钢的应变硬化率曲线,可以看出,这两种实验钢表现出不同的应变硬化行为,热轧实验钢在塑性变形过程中表现出较为平缓上升的应变硬化率特征,初期的应变硬化率较低,中后期具有较高的应变硬化率,而温轧实验钢的应变硬化率在变形初期较快上升,应变硬化率较高,在变形过程中始终维持在较高的应变硬化率。对于热轧实验钢,存在大量晶粒粗大的奥氏体组织,粗化的奥氏体稳定性不高,容易发生形变诱导马氏体相变[16],所以在真应变为0~0.05的阶段,加工硬化率有明显提升,后期稳定在4000 MPa左右。温轧实验钢中,奥氏体形貌尺寸差别较大,奥氏体的稳定程度也呈现较大差别。在变形初期,较大尺寸的铁素体晶粒在变形时更容易累积可动位错[17],由于铁素体体积分数的限制,在变形初期难以产生大量的可动位错,导致应变硬化率较热轧实验钢低,在真应变为0~0.05阶段的后期,稳定在2000 MPa左右。随着变形量的增大,相变产生的马氏体和残余奥氏体间的硬度差会增加应变配分,进而促进形变诱导马氏体相变进行[18],所以在应变硬化率的中后期阶段,两种实验钢都会由于TRIP效应带来显著的加工硬化能力。从图3b可以看出,热轧实验钢表现出持续的加工硬化,在变形后期应变硬化率在6000~8000 MPa内变化,而温轧实验钢随着变形量的增大,稳定性较高的残余奥氏体发生形变诱导马氏体相变,同时马氏体本身作为硬相具有较高的加工硬化能力,在真应变为0.05~0.1的阶段,温轧实验钢的应变硬化率显著提升至5000~6000 MPa,如图3d所示。还可以看出,热轧态和温轧态实验在塑性变形时均带有锯齿状形变特征,这些锯齿状的流变应力导致加工硬化率曲线出现了较大程度的波动[19]。

图3 热轧和温轧实验钢应力应变曲线和应变硬化率曲线

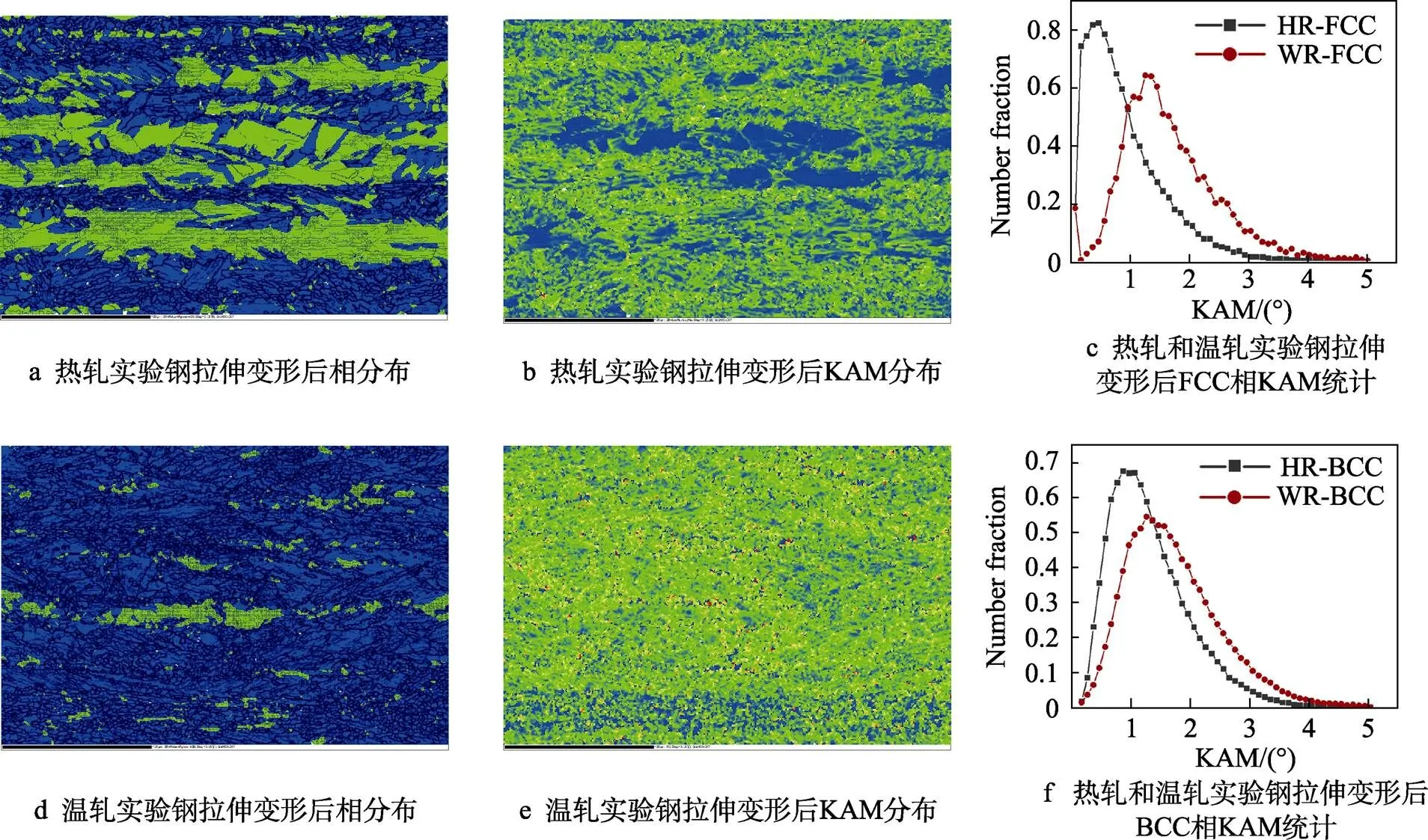

图4为热轧(图4a—c)和温轧实验钢(图4d—f)拉伸变形后的EBSD结果,图4a和图4d分别为热轧和温轧实验钢相分布情况。根据EBSD分析结果可知,拉伸变形后,两种实验钢微观组织都由FCC和BCC两相构成,其中热轧实验钢FCC和BCC的体积分数分别为35.9%和64.1%,温轧实验钢FCC和BCC的体积分数分别为6.2%和93.8%,热轧和温轧试样的马氏体转变量分别为63.9%和53.5%。这可能是由于二者的奥氏体稳定性不同,一方面变形前原热轧和温轧实验钢中奥氏体的锰的质量分数分别为12.5%和13.1%,随着碳、锰元素的富集,奥氏体稳定性升高;另一方面原热轧实验钢中存在大量粗大的奥氏体晶粒形貌,而温轧实验钢则为多尺度的奥氏体晶粒形态,随着奥氏体晶粒尺寸的增大,其奥氏体稳定性降低[12—13]。综上所述,稳定性较低的热轧实验钢在形变过程中将诱导更多的马氏体相变。

图4b和4e分别为热轧和温轧实验钢拉伸变形后的KAM分布结果,可以看出,拉伸变形后,两种实验钢晶内局域取向差值较大的黄色区域均明显增加,热轧试样中仍保留少部分局域取向差值较小的蓝色区域,而温轧试样基本被局域取向差值较大的黄色区域覆盖,说明温轧试样拉伸变形后,晶内产生了塑性变形,塑性变形更为均匀。图4c和4f分别为热轧态实验钢和温轧态实验钢的KAM统计结果,可以看出,温轧变形后FCC和BCC相的平均KAM值均高于热轧试样,说明温轧实验钢FCC和BCC两相的位错密度更高,产生了更为显著的强化效果,这与文中温轧实验钢拉伸变形的硬化效果(抗拉强度减去屈服强度,WR约为700 MPa,HR约为400 MPa)大于热轧实验钢相符。综上所述,结合热轧和温轧实验钢的应变硬化行为进行综合分析,尺寸粗大的热轧残余奥氏体先发生转变,而尺寸较小的残余奥氏体稳定性较好,主要在变形后期发生相变[20],使温轧实验钢中残余奥氏体发生连续渐进的转变,即连续渐进的TRIP效应发生,是获得最佳力学性能最主要的原因,马氏体转变量并不是决定中锰钢力学性能的决定因素。

图4 热轧和温轧实验钢拉伸变形后的EBSD

图5为温轧实验钢拉伸变形前(图5a—c)和拉伸变形后(图5d—f)的取向差分布结果。从图5a—c可以看出,两相区中温变形后,在微区内出现大量小角度晶界,说明其基体内部出现大量位错增殖;而在拉伸变形后的试样中,截取一定长度的取向差进行分析发现,在较小的区域出现密集的大角度晶界分布,如图5d—f所示,这可能是由于拉伸变形过程中,残余奥氏体发生马氏体转变,造成的体积膨胀对周围微观组织产生压应力,从而促使局部产生微应变,并且随着变形量的增大,其取向差显著增大。同时观察变形后的取向也可以发现,不同位向的晶粒更为细小,其位错滑移也更为复杂,相关研究也表明,晶粒越细小,不同位向的晶粒越多,越有利于塑性变形,在强度提升的同时,塑性也可以明显改善[21—22]。

2.3 轧制工艺对断裂行为的影响

热轧(图6a—c)和温轧(图6d—f)实验钢拉伸断口形貌如图6所示,热轧试样的断裂面与正应力垂直,出现多条裂纹,如图6a所示;温轧试样的断口粗糙,呈现明显的分层断裂特征,如图6d所示。分层断裂可以释放应力,同时改变裂纹的走向,使裂纹扩展更曲折,从而能够吸收大量的能量[23]。为了更好地分析两种实验钢的断裂特性,对其局部进行了放大观察,图6b和6c为热轧拉伸断口的局部放大结果,图6e和6f为温轧拉伸断口的局部放大结果。从图6b和6e可以看出,热轧试样的断口表面出现的裂纹宽度要明显小于温轧试样,同时热轧试样裂纹附近断口出现准解理断裂和韧窝两种断裂特征,并且伴随多条微裂纹出现,如图6c所示。从图6c还可以看出,裂纹基本沿着轧制方向,并与奥氏体晶界方向一致,裂纹扩展方向表现出沿原奥氏体晶界断裂的特征。温轧试样开裂附近主要为细小的韧窝,为明显的韧性断裂特征,如图6f所示。从图6f还可以看出,韧窝存在两种形态,一种是实心韧窝,一种是空心韧窝。实心韧窝占据大部分断口形貌特征,空心韧窝小且分布较为分散。对于温轧试样开裂附近并没有出现明显的沿原奥氏体晶界断裂的特征,这可能是由于在温轧过程中,其具有较高的形变储能,实验材料的组织发生回复再结晶,原奥氏体晶界消失。结合EBSD分析也发现,温轧试样由于在变形过程中形成较多的大角度晶界,裂纹遇到这些大角度晶界时,会改变扩展方向,并延长其扩展路径,从而消耗更多能量。大角度晶界含量越多,裂纹扩展过程中扩展路径越长,所需能量越高,韧性越好,导致温轧实验钢表现出更好的韧性。

图5 温轧实验钢拉伸变形前后的EBSD取向

图6 热轧和温轧实验钢拉伸断裂形貌

3 结语

1)采用简化两相区退火的工艺开发了低碳中锰钢,在两相区温度区间进行中温轧制,一方面在奥氏体内引入了大量位错,另一方面也细化了奥氏体晶粒,形成多尺度的奥氏体晶粒形貌分布;而低碳中锰钢经过高温热轧后,形成粗大的奥氏体组织。

2)热轧实验钢强度和塑性较低,其强抗拉强度为757.9 MPa,伸长率为13.1%;而温轧后的实验钢强度和塑性均大幅提高,其抗拉强度为1313.2 MPa,伸长率为35.8%,对比热轧后的样品,其强度提高了555.3 MPa,伸长率提升22.7%。

3)奥氏体的稳定性对实验钢的力学行为有较大影响,并且随着轧制工艺的不同而产生显著差异。中温变形使碳、锰溶质原子在奥氏体中富集,并且获得多尺度奥氏体组织,奥氏体稳定性较高。对于热轧后形成的粗大奥氏体晶粒,富集到该奥氏体中的碳、锰含量相对较少,则稳定性较差;通过调整奥氏体的稳定性,使奥氏体稳定性适中,才能使TRIP效应不会过早或过晚发生,可显著提高材料的伸长率和抗拉强度,得到较优的综合力学性能。

4)热轧试样断口中呈现出多条裂纹扩展,同时裂纹附近出现准解理断裂和韧窝两种断裂特征共存,并且伴随微裂纹出现;温轧试样呈现分层开裂的断裂特征,其裂纹宽度大于热轧试样,其裂纹附近主要是大量韧窝分布,表现出较好的断裂韧性。

[1] 董瀚, 曹文全, 时捷, 等. 第3代汽车钢的组织与性能调控技术[J]. 钢铁, 2011, 46(6): 1—11.DONG Han, CAO Wen-quan, SHI Jie, et al. Microstructure and Performance Control Technology of the 3rdGeneration Auto Sheet Steels[J]. Iron and Steel, 2011, 46(6): 1—11.

[2] LEE S, COOMAN B. Tensile Behavior of Intercritically Annealed 10 Pct Mn Multi-Phase Steel[J]. Metallurgical and Materials Transactions A, 2014, 45(2): 709—716.

[3] CAI Z H, JING S Y, LI H Y, et al. The Influence of Microstructural Characteristics on Yield Point Elongation Phenomenon on Fe-0.2C-11Mn-2Al Steel[J]. Material Science and Engineering: A, 2019, 739: 17—25.

[4] 邵成伟, 王俊涛, 赵晓丽, 等. 两相区退火处理含铝中锰钢的组织和力学性能[J]. 钢铁, 2020, 55(5): 87—93. SHAO Cheng-wei, WANG Jun-tao, ZHAO Xiao-li, et al. Microstructure and Mechanical Properties of Intercritically Annealed Al-Contain Medium Mn Steel[J]. Iron and Steel, 2020, 55(5): 87—93.

[5] 王长军, 梁剑雄, 刘振宝, 等. 亚稳奥氏体对低温海工用钢力学性能的影响与机理[J]. 金属学报, 2016, 52(4): 385—393. WANG Chang-jun, LIANG Jian-xiong, LIU Zhen-bao, et al. Effect of Metastable Austenite on Mechanical Property and Mechanism in Cryogenic Steel Applied in Oceaneering[J]. Acta Metallurgica Sinica, 2016, 52(4): 385—393.

[6] HAN J, LE S J, JUNG J G, et al. The Effects of the Initial Martensite Microstructure on the Microstructure and Tensile Properties of Intercritically Annealed Fe-9Mn- 0.05C Steel[J]. Acta Materialia, 2014, 78: 369—377.

[7] HU B, HE B B, CHENG G J, et al. Super-High-Strength and Formable Medium Mn Steel Manufactured by Warm Rolling Process[J]. Acta Materialia. 2019, 174: 131—141

[8] BAJAJ P, HARIHARAN A, KINI A, et al. Steels in Additive Manufacturing: A Review of Their Microstructure and Properties[J]. Materials Science and Engineering: A, 2019, 772: 138633.

[9] GAO J, JIANG S, ZHANG H, et al. Facile Route to Bulk Ultrafine-Grain Steels for High Strength and Ductility[J]. Nature, 2021, 590(7845): 262—267.

[10] LI Z C, DING H, CAI Z H. Mechanical Properties and Austenite Stability in Hot-Rolled 0.2C-1.6/3.2Al-6Mn- Fe TRIP Steel[J]. Materials Science and Engineering: A, 2015, 639 (9): 559—566.

[11] CLARKE A J, SPEER J G, MILLER M K, et al. Carbon Partitioning to Austenite from Martensite or Bainite during the Quench and Partition (Q&P) Process: a Critical Assessment[J]. Acta Materialia, 2008, 56(1): 16—22.

[12] MOOR E D, MATLOCK D K, SPEER J G, et al. Austenite Stabilization through Manganese Enrichment[J]. Scripta Materialia, 2011, 64(2): 185—188.

[13] PARK H S, HAN J C, LIM N S, et al. Nano-Scale Observation on the Transformation Behavior and Mechanical Stabilitiy of Individual Retained Austenite in CMnSiAl TRIP Steels[J]. Materials Science and Engineering A, 2015, 627: 262—269.

[14] HUMPHREYS F J, BATE P, HURLEY P. Orientation Averaging of Electron Backscattered Diffraction Data[J]. Journal of Microscopy, 2001, 201(1): 50—58.

[15] GODFREY A. Edge Preservation Near Triple Junctions during Orientation Averaging of EBSP Data[J]. Scripta Materialia, 2004, 50(8): 1097—1101.

[16] 熊自柳, 蔡庆伍, 江海涛, 等. TRIP钢中奥氏体的力学稳定性研究[J]. 材料工程, 2011(3): 11—15. XIONG Zi-liu, CAI Qing-wu, JIANG Hai-tao, et al. Research on Mechanical Stability of Austenite in TRIP Steels[J]. Journal of Materials Engineering, 2011(3): 11—15.

[17] LUO H W, DONG H, HUANG M X. Effect of Intercritical Annealing on the Luders Strains of Medium Mn Transformation-Induced Plasticity Steels[J]. Materials Design, 2015, 83: 42—48.

[18] DING R, YAO Y J, SUN B H, et al. Chemical Boundary Engineering: A New Route Toward Lean, Ultrastrong Yet Ductile Steels[J]. Science Advances, 2020, 6(13): 1430.

[19] LI Z C, MISRA R, CAI Z H, et al. Mechanical Properties and Deformation Behavior in Hot-Rolled 0.2C-1.5/3Al-8.5Mn-Fe TRIP Steel: The Discontinuous TRIP Effect[J]. Materials Science and Engineering. 2016, A673: 63—72.

[20] CAI Z H, DING H, MISRA R, et al. Austenite Stability and Deformation Behavior in a Cold-Rolled Transformation-Induced Plasticity Steel with Medium Manganese Content[J]. Acta Materialia, 2015, 84: 229—336.

[21] WANG Y M, CHEN M W, ZHOU F H, et al. High Tensile Ductility in a Nanostructured Metal[J]. Nature, 2002, 419: 912—5.

[22] PARK K T, LEE Y K, SHIN D H, et al. Fabrication of Ultrafine Grained Ferrite/Martensite Dual Phase Steel by Severe Plastic Deformation[J]. ISIJ International, 2005, 45(5): 750—755.

[23] SUN J, JIANG T, SUN Y J, et al. A Lamellar Structured Ultrafine Grain Ferrite-Martensite Dual-Phase Steel and Its Resistance to Hydrogen Embrittlement[J]. Journal of Alloys and Compounds, 2017, 698: 390—399.

Effect of Rolling Process on Microstructure and Mechanical Behavior of Low Carbon Medium Manganese Steel

WU Cun-hui1a, LIU Long-fei1a, CAI Zhi-hui2, LU Li-wei1a, WU Zhi-qiang1b

(1. a. School of Material Science and Engineering; b. Engineering Research Center of Advanced Mining Equipment, Ministry of Education, Hunan University of Science and Technology, Xiangtan 411201, China; 2. School of Mechanical Engineering, Taiyuan University of Science and Technology, Taiyuan 030024, China)

This work aims to study the effects of hot rolling and warm rolling on the microstructure evolution and mechanical properties of low carbon medium manganese steel, and to clarify the influence of two manufacturing processes on martensite transformation and strain hardening behavior. By testing the tensile properties of experimental steel of the two manufacturing processes of hot rolling and warm rolling, the phenomenon of simultaneous increase in strength and plasticity of experimental steel after warm rolling was analyzed; through the EBSD data analysis, the amount of martensite transformation in hot-rolled and warm-rolled experimental steels was measured, and the fracture behavior of the experimental steels after two rolling processes was discussed. The high temperature rolling method is used to obtain a coarse austenite structure with poor stability. Although its martensite transformation amount is high, its elongation and tensile strength are poor (tensile strength is 757.9 MPa, elongation is 13.1 %); while a multi-scale, moderately stable austenite structure can be obtained by two-phase zone rolling, the elongation and tensile strength of the material are significantly improved (the tensile strength is 1313.2 MPa, 35.8%), and the better comprehensive mechanical properties are obtained. By optimizing the composition of the alloy, adopting the two-phase rolling process and adjusting the austenite stability, the preparation process can be simplified and the medium manganese steel with high strength and plasticity can be obtained.KEY WORDS: medium manganese steel; austenite stability; mechanical behavior; microstructure evolution

10.3969/j.issn.1674-6457.2021.03.010

TG335

A

1674-6457(2021)03-0089-08

2021-03-27

国家自然科学基金(51704112)

吴存慧(1997—),女,硕士生,主要研究方向为先进高强钢力学行为。

刘龙飞(1975—),男,博士,教授,主要研究方向为金属材料塑性变形行为。