液体饮料PET无菌灌装工艺与装备研发进展

陈金定 杨舒乔 高彦祥

(中国农业大学食品科学与营养工程学院,北京 100083)

聚对苯二甲酸乙二醇酯(Polyethylene terepthalat,PET)是热塑性聚酯中最主要的品种[1],PET瓶是指以PET聚酯为原料,经注塑、吹制而成的塑料包装瓶。与玻璃瓶、金属易拉罐等包装形式相比,PET瓶具有美观、轻便、韧性强、可塑性强、渗透率低、可回收等优点,被广泛应用于饮料包装行业[2-3],并成为食品饮料领域发展速度最快的包装材料[4]。近年来,全球饮料的年均消费量快速增长,与此同时,饮料市场的PET包装用量也在不断增长,且2020年前,年均增长率达到8%[5-6]。

PET无菌灌装技术是集光机电一体化技术、现代化学、物理学、微生物学、自动控制、计算机通讯等多项高新技术为一体的现代化饮料灌装生产技术[7-8]。2001年北京汇源果汁集团将PET无菌灌装生产线引入中国,推动了中国饮料工业的快速发展,促使中国饮料的生产技术及装备向国际先进水平发展。近年来,PET无菌灌装技术不断创新发展、产业链不断完善,已经逐步发展成为茶、果汁、蛋白饮料等产品的主要生产方式[5,9],目前中国饮料行业中进口无菌灌装生产线超过260条,且逐年增加。文章拟对PET无菌灌装技术进行概述,并对PET无菌灌装工艺及装备的研发进展进行分析,以期为饮料生产企业PET无菌灌装技术的应用及优化提供依据。

1 PET无菌灌装技术

传统的非无菌灌装技术是将产品灌装至包装容器,密封后进行杀菌,使产品达到商业无菌状态,主要用于玻璃瓶及易拉罐包装产品的灭菌;无菌灌装技术诞生于20世纪30年代,是指将产品及包装容器分别进行灭菌后,在无菌环境下进行灌装,并完成密封,使产品免受微生物污染、延长产品货架期的生产加工技术[7];二者区别如图1所示。

图1 非无菌灌装与无菌灌装区别Figure 1 Difference between non-aseptic and aseptic filling

PET无菌灌装技术对液体饮料采用超高温瞬时杀菌(UHT),热处理时间一般不超过30 s,能够最大程度地保留产品的风味和热敏性营养物质,如维生素等;在无菌的环境下进行灌装与密封,产品中无需添加防腐剂即可达到延长产品货架期的目的,保证产品的安全性[10];无菌灌装温度为常温,相对于传统热灌装方式,更加节约能源,生产成本更低[11-14],此外,PET无菌灌装技术具有更广泛的产品适用性,且包装形式更加多样化[15-16]。

2 PET无菌灌装工艺与装备发展现状

随着科技水平发展,PET无菌灌装生产线向更加智能、更高产能、更加灵活等方向发展,并趋于成熟。从产能来说,2000—2010年,PET无菌灌装生产线产能普遍为36 000瓶/h(500 mL);2010—2020年,PET无菌灌装生产线产能提高至48 000瓶/h,最高可达72 000瓶/h。

目前国外生产PET无菌灌装线的厂家主要有意大利GEA PROCOMAC公司,产能36 000瓶/h,2002年汇源集团引进该技术,在北京及上海工厂各有一条生产线,此外还有厦门银鹭集团食品有限公司、康师傅(西安)饮品有限公司等;德国KRONES公司,产能48 000瓶/h,中国使用的厂家有康师傅饮品有限公司、汇源集团等;法国SIDEL公司(2013年被瑞典的利乐拉伐集团收购),中国使用厂家有今麦郎饮品股份有限公司(产能60 000瓶/h)、农夫山泉股份有限公司(产能36 000~54 000瓶/h)、统一集团、伊利集团等;德国KHS公司,中国使用的厂家有康师傅饮品有限公司(产能72 000瓶/h)、农夫山泉股份有限公司(48 000瓶/h)等;日本DNP公司(大日本印刷株式会社与日本三菱重工业株式会社合作),中国使用厂家有农夫山泉股份有限公司[17]。

中国PET无菌灌装生产线虽然与国外技术仍有一定差距,但随着中国科技创新水平的提升和国家“十三五”重点研发计划资助(编号:2018YFD0400900),现有国产PET无菌生产线的产能及技术指标已接近国际先进水平,并在中国多家饮料企业投入使用,如廊坊百冠包装机械有限公司,使用厂家有元气森林科技集团有限公司(含气饮料30 000瓶/h、茶饮料36 000瓶/h)等;此外还有广州达意隆包装机械股份有限公司、南京保利隆包装机械有限公司等。

2.1 PET无菌灌装工艺

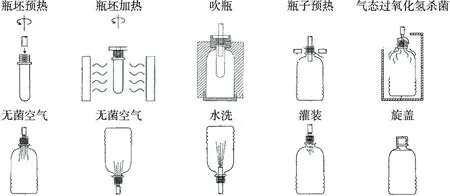

PET无菌灌装工艺通常包括在线吹瓶、瓶子及瓶盖的杀菌、饮料杀菌及灌装、旋盖等,典型工艺流程如图2所示。

图2 PET无菌灌装典型工艺Figure 2 Typical process of PET aseptic filling

PET无菌灌装技术的关键是保证灌装旋盖后的产品达到商业无菌,保证其货架期内品质质量。为了确保无菌灌装的成功,必须满足4个基本条件:液体食品无菌、包装材料无菌、环境及介质无菌[11-13],即液体食品调配后经UHT杀菌达到商业无菌状态;包装材料如PET瓶子及瓶盖经灭菌后采用无菌水清洗,达到无菌状态;将无菌的液体食品在无菌环境下灌装至无菌的PET瓶中,旋盖后即得到无菌产品。

2.1.1 饮料、介质与环境灭菌 饮料的杀菌方式有巴氏杀菌、高温短时杀菌、超高温瞬时杀菌等,其中超高温瞬时杀菌是PET无菌灌装工艺中最常用的方式,将饮料在瞬间加热至120~150 ℃,持续4~30 s使饮料达到商业无菌的状态。

PET无菌灌装生产过程中无菌介质主要指无菌气体,包括无菌压缩空气、无菌蒸汽等,其无菌化主要通过无菌过滤系统实现[12]。环境无菌主要指设备表面、管道等无菌,包括CIP、COP以及SIP、SOP系统,即对相关设备的外表面及管道进行清洗(CIP、COP)及消毒(SIP、SOP)。无菌灌装需建立无菌灌装生物洁净室,先通过HEPA高效过滤器过滤尘埃的方式去除空气中附着在尘埃表面的微生物,此外还需采取消毒的方式杀灭洁净室中的微生物[12,18]。

2.1.2 包装材料灭菌 包装材料灭菌是PET无菌灌装工艺中最关键的一步,要求灭菌过程既要有效地杀灭包装材料上的微生物,清洗后无化学试剂残留,还要求灭菌过程对于包装材料的物理、化学性质无影响。

PET无菌灌装生产过程中包装材料杀菌方式主要有化学杀菌方式(过氧乙酸湿法杀菌、过氧化氢杀菌)和物理杀菌方式(高能电子束辐照杀菌、脉冲强光杀菌等)。

图3 常见PET包装材料杀菌方式Figure 3 Sterilization methods of PET packaging materials

过氧乙酸湿法杀菌是指采用1 800~2 200 mg/kg过氧乙酸溶液对包装材料进行杀菌的方式,通常对PET空瓶进行喷淋灌注,内外持续喷射过氧乙酸溶液进行杀菌,HDPE瓶盖则采用过氧乙酸溶液浸泡杀菌,杀菌后用无菌水将瓶子及瓶盖冲洗至过氧乙酸含量0.5 mg/kg以下,杀菌对数值内部可达到6 log,外部达到5 log。传统PET无菌灌装生产线多采用过氧乙酸湿法杀菌,该方法杀菌效率高,但容易造成溶剂残留,且需要用大量无菌水冲洗,能耗较高。

过氧化氢具有非常强的氧化性,可形成具有强氧化能力的自由羟基以及活性衍生物,通过破坏微生物外部结构,使微生物细胞渗透压改变而死亡,同时破坏微生物细胞内部DNA使其死亡而达到杀菌作用[19]。作为一种绿色环保的杀菌剂,液态过氧化氢杀菌应用的研究已经有超过100年的历史,但液态过氧化氢需要较高的浓度和较长的接触时间才能杀死微生物,相比之下,气态过氧化氢具有更高的杀菌效率,在较低的浓度下就可以杀灭微生物。

PET无菌灌装工艺中过氧化氢杀菌方式分为汽化过氧化氢干法(Vaporized Hydrogen Peroxide)杀菌和湿法过氧化氢蒸汽(Hydrogen Peroxide Vapour)杀菌。汽化过氧化氢干法杀菌工艺所需杀菌浓度低,但杀菌过程需要将环境条件控制在汽化过氧化氢冷凝点以上,以保证在气态下进行灭菌,湿法过氧化氢蒸汽杀菌所需的杀菌浓度较高,对环境条件无特殊限制,但杀菌过程中在物体表面形成微冷凝薄膜,从而延长排放时间,且有微量残留的风险[20]。

汽化过氧化氢干法杀菌技术采用气态过氧化氢进行杀菌,不仅可以实现瓶子/瓶坯内外部同时杀菌,且无需无菌水清洗,几乎无废水产生,能耗降低。有关气态过氧化氢对PET瓶坯、PET瓶杀菌效果的研究较多[19-22],均证实其对PET瓶坯、PET瓶子具有很好的杀菌效果。

过氧化氢干法杀菌包括瓶子干法杀菌及瓶坯干法杀菌,瓶子干法杀菌即将瓶坯加热吹瓶后,对瓶子采用气态过氧化氢进行杀菌[23],如日本三得利公司发明了一种PET瓶杀菌的装置及方法,对PET瓶进行离子除尘后,注入气态过氧化氢进行杀菌,注入热空气促使气态过氧化氢排出及挥发,以温水清洗后进行无菌灌装[24]。日本DNP发明了一种采用气态过氧化氢对饮料包装材料杀菌的方法及装置(见图4)[25-27]。瓶坯干法杀菌即对瓶坯进行过氧化氢干法杀菌,与瓶子杀菌方式相比,避免了瓶子收缩的风险,且在瓶坯杀菌过程中,杀菌效率远大于瓶子的,灭菌工艺更加可靠和稳定[15]。

图4 PET 瓶子过氧化氢干法杀菌Figure 4 H2O2 Sterilization in bottle of PET

瓶坯干法杀菌分预热前杀菌和预热后杀菌,如德国KRONES公司在瓶坯进入加热炉加热后,高温下采用气态过氧化氢进行杀菌,然后在无菌条件下吹瓶、灌装,避免了冷凝水的产生,同时加速气态过氧化氢的挥发,实现PET瓶坯无菌化处理,其杀菌过程如图5所示;法国SIDEL公司在瓶坯进入加热炉加热前采用气态过氧化氢进行杀菌,杀菌后进入加热炉加热,节约了过氧化氢用量,且无需额外热源防止瓶坯温度降低,节约能源,其杀菌过程如图6所示[28-29]。

图5 瓶坯干法杀菌(烘炉后注入过氧化氢)Figure 5 Dry sterilization of preforms

图6 瓶坯干法杀菌(烘炉前注入过氧化氢)Figure 6 Dry sterilization of preforms

高能电子束辐照杀菌及脉冲强光杀菌又称物理杀菌,已被广泛应用于食品包材杀菌方面[30]。张国宏等[31]

研究了高能电子束对PET瓶子上枯草芽孢杆菌的杀菌效果,结果表明使用高能电子束对PET瓶进行杀菌,对指示菌芽胞的杀菌对数值可以达到6 log;严杰能等[32]研究发现,包装饮用水瓶盖最佳灭菌条件为脉冲电压7 kV,照射距离9 cm,闪烁间隔0.8 s,闪烁次数2次,并通过重现性试验验证表明此条件稳定,可用于实际生产。

江苏新美星包装机械股份有限公司发明了将电子束杀菌应用于PET瓶坯[33]、瓶子[34]、瓶盖[35]以及吹灌旋一体化装置[36],通过电子束直接对传送星轮上的瓶坯进行照射,在瓶坯传送过程中完成对瓶坯内外表面的杀菌,同时通过设置翻转导轨对瓶盖进行翻转,用一台电子束发生机构实现对瓶盖的正反两面进行杀菌,节省了电子束能耗并降低了使用成本。此外,江苏新美星包装机械股份有限公司还发明了一种PET空瓶的脉冲强光装置[37],通过在传送星轮上方设置脉冲强光系统和反射系统,采用脉冲强光对PET空瓶进行灭菌,将脉冲强光灭菌方式应用于PET瓶杀菌。以上均为物理杀菌方式在PET包装材料杀菌中应用的实用新型专利,但未见该公司相关技术在商业化生产线上的实际应用。

与常规无菌生产线相比,采用物理方式杀菌的生产线,水、化学品及蒸汽能源消耗量降至最低,且无废水产生,更加节能环保[38]。但由于投资成本较高,在PET无菌灌装生产线中应用相对较少。目前,德国KRONES公司的瓶坯电子束杀菌无菌灌装机组将高能电子束杀菌技术应用于无菌灌装线,瓶坯外部采用3.5 kW平面发射的高能电子束处理,瓶坯内部采用22 kW浸入式指状发射电子束处理,适用于低酸及高酸饮料产品,灭菌对数值可达到6 log,产能达24 000瓶/h[39-40]。

2.2 PET无菌灌装装备

PET无菌灌装生产装备包括瓶坯储存、理坯及输送装置,瓶坯除尘装置,瓶坯加热装置,瓶坯(瓶子)杀菌装置、吹塑成形装置,瓶输送装置,灌装装置,瓶盖储存,理盖及输送装置,瓶盖清洗或杀菌装置,旋盖装置,灌装和旋盖区域空气净化处理装置以及CIP、SIP系统等。

第一代PET无菌灌装生产线中的装备主要是分体式吹瓶机及灌装机;第二代将吹瓶机及灌装机进行整合,实现了吹灌旋一体化,但吹瓶后需要通过化学药剂(过氧乙酸等)对瓶子进行杀菌、清洗;第三代已将吹灌旋一体机实现无菌化,无菌吹灌旋一体机是指对无菌PET瓶坯连续完成吹瓶、无菌灌装、旋盖等工序的设备[41],可在计算机程序控制下完成所有饮料管线在线清洗(CIP)及在线灭菌(SIP),使吹瓶、灌装以及旋盖均在无菌环境中完成,目前已被广泛应用于PET无菌灌装生产线[42-43]。无菌吹灌旋装备从无菌PET瓶坯直接吹瓶并在线无菌灌装,减少了包装物的运输和储存,使其在最大限度地避免细菌污染的同时进一步降低生产成本,并延长饮料产品的生产周期,第二代吹灌旋一体化对低酸产品生产周期最长为48 h,高酸产品生产周期最长为72 h,其中管道及设备的清洗消毒时间约为4.5~5.0 h,第三代无菌吹灌旋一体机可将低酸产品生产周期延长至96 h,高酸产品生产周期延长至120 h,清洗时间缩短至3 h。

PET瓶无菌吹灌旋一体机将瓶坯的吹塑成形、杀菌—冲洗、灌装和旋盖设计成3台独立的旋转式机型,由星形转轮将其连接为组合机,并被包封在正压无菌室中,其中灌装—旋盖区的洁净度达100级,生产开始前及结束后通过COP/SOP及CIP/SIP系统进行清洗及消毒。PET瓶无菌吹灌旋过程中,吹瓶机将经过红外加热炉加热至90~120 ℃的瓶坯,通过拉伸吹塑,使瓶坯在压力和温度条件下吹制成合格瓶子[1],吹瓶机根据其结构形式可分为旋转式和直线式[44];瓶子经杀菌后(或瓶坯在吹瓶前进行杀菌)通过过渡星轮输送至灌装机,将经过杀菌的饮料灌注至瓶子中,灌装机采用重力灌装方式进行灌装;灌装饮料后瓶子再次通过过渡星轮输送至旋盖机,旋盖机上的止旋刀卡住瓶颈部位,保持瓶子直立并防止旋转,旋盖头在旋盖机上保持公转并自转,在凸轮作用下实现抓盖、套盖、旋盖、脱盖等动作,完成整个封盖过程,整个吹灌旋的流程为瓶坯→红外加热→杀菌→转盘模具→拉伸预吹→吹瓶→排气→成品瓶→过渡星轮→灌装→旋盖→产品,其中包装材料的杀菌工艺根据需求可在红外加热前、红外加热后或吹瓶后进行。

吹灌旋一体机的关键技术在于灌装阀的灌装方式、与灌装容器的无缝连接、包装材料杀菌系统以及CIP/SIP系统等。近年来,随着需求的增加,关于灌装阀、灌装机及灌装线的专利技术研究逐渐增加,如反压灌装机系统[45]、用于灌装碳酸饮料的灌装系统[46-47]、可用于多种产品灌装的多路灌装装置[48-51]、用于灌装单元的磁流变促动器/磁力驱动系统[52-53]、灌装机中防洒装置[54]、灌装机中反串气装置[55]、非接触式灌装设备[56]、无菌灌装装置及净化方式[57-61]等。

法国SIDEL公司磁力驱动灌装阀由外部非接触式磁力驱动,取消膜片或动态密封,将无菌与非无菌区域进行隔离,避免了由于产品管路经受高强度的化学药剂及高温处理导致膜片或波纹管破损而引发产品污染的风险。

性能优良的无菌灌装技术装备是现代制造和控制技术的集中体现,也是一个企业整体技术水平的综合表现。近年来,随着科技水平的进步,中国产PET无菌灌装装备产能提高,故障率及损耗降低,并得到迅速的推广及使用,同时改变了中国无菌灌装领域依靠进口装备的现状。

3 PET无菌灌装技术相关执行标准

PET无菌灌装生产线整线的标准主要有2009年发布并实施的GB/T 24571—2209《PET瓶无菌冷灌装生产线》,2011年由中国轻工业联合会提出的QB/T 4213—2011《饮料机械 聚酯(PET)瓶装饮料无菌冷灌装生产线》,前者规定了PET无菌冷灌装生产线中的术语、定义以及无菌工作条件等要求,后者对PET无菌冷灌装生产线组成、工作条件以及生产过程中技术要求进一步细化,对于PET无菌灌装生产的实施起到规范与指导作用。

PET无菌灌装生产线中,PET瓶吹瓶机标准在2013年发布并实施的GB/T 29648—2013《全自动旋转式PET瓶吹瓶机》,规定了全自动旋转式PET瓶吹瓶机的术语、定义、基本参数及工作条件、技术要求等,该标准适用于采用二步法制瓶工艺吹制饮料、酒类、调味品、食品、日化、医药等行业包装用PET瓶的全自动旋转式PET瓶吹瓶机。此外,中国轻工机械协会,在相关标准的基础上发布了团体标准T/CLIMA002-2021《无菌吹灌旋一体机验收标准》,规定了PET瓶无菌吹灌旋一体机的工作条件、技术要求以及试验方法、验收前准备、验收结果判定及处理,为无菌吹灌旋一体机的验收提供了指导作用。同时,2021年由中国食品和包装机械工业协会发布的团体标准T/CFPMA 0020—2021《PET瓶无菌灌装生产线无菌性验证规范》以满足市场和创新需要为目标,进行试验论证,对PET瓶无菌灌装生产线的无菌性验证的方法、要求以及结果处理等进行了规定。

PET无菌灌装生产线的产能、工艺及装备均处于飞速发展阶段,但PET无菌灌装生产线的标准相对较少,尤其是灌装线整线的标准仅有2009年发布实施的GB/T 24571—2209《PET瓶无菌冷灌装生产线》,较为滞后,故为了满足对现有技术的指导与规范,相关标准更新至关重要。

4 结论与展望

PET无菌灌装技术已逐渐发展成为液体食品包装的主要趋势,为了满足日益增长的消费需求,必然要求更高的产能及更长的生产周期,降低饮料生产成本;其次设备的智能化及可追溯化是符合PET无菌灌装技术发展的必然趋势,设备的智能化发展,实现智能化工厂,减少生产过程中人工参与对设备和无菌环境的污染风险,同时通过可追溯化实现数据监控、设备远程诊断以及程序维护等功能;消费者对于产品多样化需求日益增加,要求未来的PET无菌灌装生产线具有更好的灵活性,适应更广的产品范围、更多的瓶型以及更快更换瓶型的速度。此外,低能耗、无污染的新型物理杀菌技术,更加符合可持续发展,也必然是PET无菌灌装技术发展的重要方向。