重油催化裂化装置控制方案的优化

王 喆 赵一先

(中国石油兰州石化公司a.机动处;b.检维修中心)

2019年大检修期间,对年产300万吨重油催化裂化装置进行MIP工艺改造(降低汽油中的烯烃和硫含量,提高装置的重油处理能力),主要改造催化裂化装置提升管反应部分,MIP改造完成后将在汽油辛烷值不降低的情况下,最大限度地降低汽油的烯烃含量,以满足车用乙醇汽油调和组分油国Ⅵ(B)标准。此次改造中,将部分控制方案进行了优化。

1 主风联锁投用

年产300万吨重油催化裂化装置主风联锁有一再主风流量低低联锁和二再主风流量低低联锁,从装置建成至今,一再、二再主风流量低低联锁从未投用,一直处于联锁切出状态。虽然二再主风流量的安装方式在2014年检修时改为直接安装方式,仪表风带水情况明显少于一再,但工艺一直以不稳定为由未投用。2018年1月15日,机动处组织炼油厂等相关部门召开“联锁变更讨论专题会议”,决定对一再、二再主风流量低低联锁进行变更。

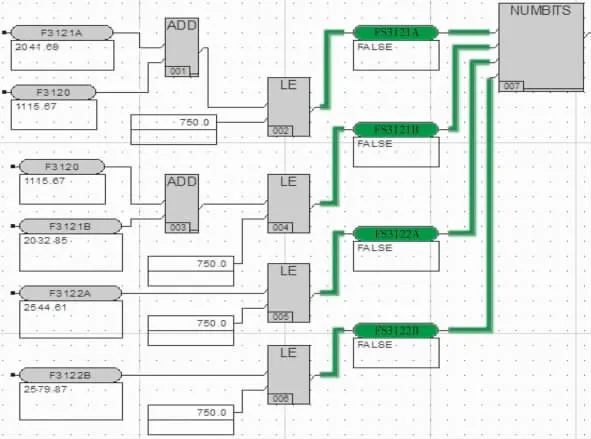

2019年大检修期间,在工艺出具联锁变更手续后,将年产300万吨重油催化裂化装置一再、二再主风流量低低联锁由两个“二取二”联锁合并为一个“四取三”联锁(图1),即:

图1 主风流量“四取三”联锁逻辑

a.一再大环主风流量FIC3121A与一再小环流量FIS3120之和不大于750Nm3/min;

b.一再大环主风流量FIC3121B与一再小环流量FIS3120之和不大于750Nm3/min;

c.二再主风流量FIC3122A不大于750Nm3/min;

d.二再主风流量FIC3122B不大于750Nm3/min。

以上4个条件中有3个同时成立时,启动主风流量低低联锁。同时,对联锁动作延时10s,ESD自动弹出对话框,由操作人员判断联锁输出是否正确。在2019年大检修完成7月开工至今,该联锁就一直投用。

2 分馏塔塔顶控制蝶阀控制方案的优化

年产300万吨重油催化裂化装置再生器与沉降器压差是催化装置建立正常流化、保证装置安全平稳运行的主要参数。催化分馏塔塔顶冷凝器入口原控制方案设计由6个手操器分别控制6台风动蝶阀,在2019年MIP工艺改造时又增加了2台风动蝶阀,8台风动蝶阀用于控制装置开工时的喷油量,维持沉降器压力的平稳。避免了由于装置在开工喷油时,操作时间短、步骤复杂、要求高、难度大,稍有不慎就可能造成开工失败、设备损坏甚至装置爆炸等恶性事故。改造前分馏塔喷油控制流程如图2所示。

图2 改造前分馏塔喷油控制流程

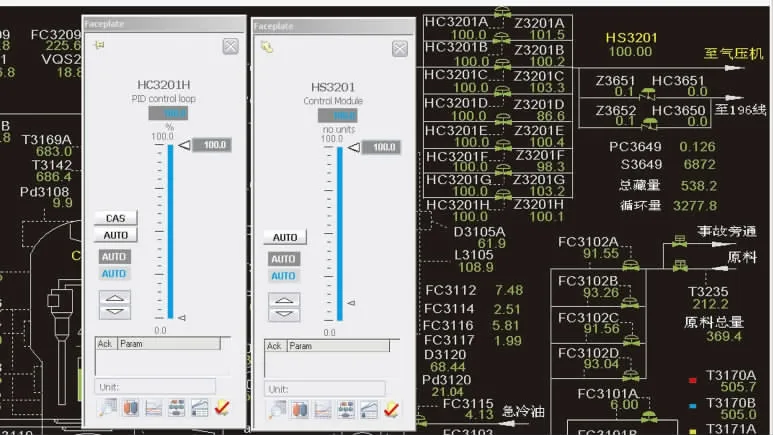

根据工艺状况,对该控制回路的控制方案进行设计优化,将原设计的由8个手操器(HC3201A~H)分别控制8台风动蝶阀的单一控制方案,优化为再增加1个总控制器HS3201进行串控,即8个手操器分别手动调节和1个总调节器调节的可选控制方案,优化后的控制方案如图3所示。装置在开工时,投入该调节方式操作总调节器,只需将HC3201A~H控制方式选为CAS模式,就能快速准确地将8台风动蝶阀调节到需要的同一开度,简化了操作人员操作的步骤,降低了操作难度,使控制更加平稳精准,使8路油气均匀进入后续冷凝器,保证了装置顺利开工和后续设备的安全。

为了避免8个调节回路在投用过程中由于操作不当引起沉降器超压,优化方案中还增加了对总手操器输出的下限限位,使蝶阀最小开度不小于12%。为保证在装置正常开工时,操作人员能够对每台阀根据装置运行要求进行个别调节,方案保留了原控制方案8台风动蝶阀手操器分别控制调节各自对应阀门的手动调节,单独调节某阀只需将该控制阀的模式改为自动就可独立调节。

优化后,装置开工,工艺反应效果很好,保证了装置开工的顺利、平稳。

图3 优化控制方案

3 全流程自动控制优化

年产300万吨重油催化裂化装置的自控率在80%左右。

为了提高装置的自控率,在2019年检修期间对装置的部分控制回路进行调整优化,部分单回路调节改为选择控制,如分馏塔液位LC3201实际依靠油浆外甩流量F3224控制,将油浆外甩流量F3224改为自控回路FC3224(反作用),与分馏塔液位LC3201构成选择控制,组态逻辑如图4所示。一些串控,如一再密相温度TC3125与风量FC3123构成串级控制、二再稀相温度TC3102与FC3124构成串级控制。实际中风量变化对机组和锅炉影响较大,此次优化取消了原串级控制,修改TC3125和TC3102为显示仪表,保留风量FC3123与FC3124单回路控制。此次全流程共优化了10个回路。为了提高装置的自控率,在满足工艺操作的基础上优化调整了20个控制回路的软限位。通过此次优化,年产300万吨重油催化裂化装置的自控率在控制平稳率平台提升为97%。

图4 分馏塔液位组态逻辑

4 结束语

以装置大检修为契机,通过对年产300万吨重油催化裂化装置的主风联锁进行投用,对部分控制回路进行优化,使得装置的联锁投用率达到了100%,装置自控投用率也由原来的80%左右提升到了97%,为装置的安稳长满优运行提供了保障。