基于转速反馈的电子差速控制策略研究应用*

马凯

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

传统汽车行走时,两驱动轮之间通过机械差速器进行速度调节。差速器分别驱动两侧半轴和驱动轮,当不考虑差速器内摩擦力矩时,两侧输出几乎相等的力矩。当车辆转弯或行驶在不平路面上时,差速器可使左右驱动车轮以不同的转速纯滚动运行[1]。机械差速器的本质是以保持两驱动车轮转矩相同为手段,实现两驱动车轮转速随运行工况的自适应调节。

电动汽车由电动机直接驱动车轮(轮毂电动机)或由电动机通过传动装置驱动车轮。车轮之间没有机械差速器,因此需要通过电控方式解决差速问题。电子差速系统的研究主要集中于地面电动车辆。目前常用的电子差速方法有对转双转子电动机方式,其结构是由一个永磁同步电动机和一个三相异步电动机级联构成的电动机结构,连同安装在2个转子外侧的换向减速行星排实现差速,该方法结构复杂,应用推广较为困难[2]。基于转角反馈的速度控制方法是通过测量转向油缸或车轮转角等,根据车轮转角大小分配内外车轮不同的转速,该方法要求角度传感器有较高的可靠性[3-4]。等转矩控制方法是以控制驱动电动机电流的方式等值分配各轮的驱动力,使各轮驱动电动机的转矩相等,达到差速目的[5-7]。滑移率控制方法考虑了转弯时车轮的垂直载荷变化,以使两驱动轮的附着率相等为目标,并以此为依据分配两轮的驱动转矩,减小了车辆发生滑转的可能性,但滑移率的判定较为困难[8]。在滑移率控制方法基础上又出现了以转矩差速为研究对象,以车轮滑移角为反馈变量,实现电子差速的方法,该方法仿真效果良好,但尚未进行试验验证[9]。横摆力矩控制方法利用针对横摆力矩设计的滑模控制器实现车辆差速转向,可有效控制车身横摆力矩,调节横摆角速度和质心侧偏角,提高车辆的操纵性和稳定性。横摆力矩控制方法适用于高速运行的车辆[10-12]。

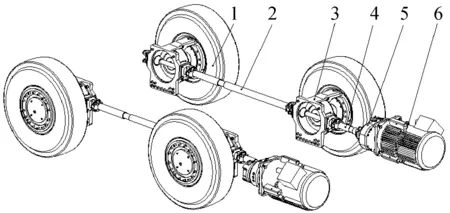

在煤矿井下运输车辆中,同样广泛采用电力驱动。某无驱动桥矿用车辆采用交流电动机驱动,同侧两个车轮由同一交流电动机驱动,对侧车轮之间没有驱动桥无法利用机械差速器调节速度[13-14],具体结构见图1。该车辆属于低速车辆,最高车速不超过10 km/h。针对其特点,在借鉴上述机械差速器等转矩差速控制及等电子差速方法的基础上提出了一种基于速度反馈的简单可行的差速控制方法。

1 某矿用车辆驱动系统

某矿用四轮驱动车辆如图1所示,两侧驱动回路各自独立由一个交流异步电动机通过行走减速器、长短传动轴、轮边减速器、车轮进行动力传递。转向时,同侧两车轮摆角大小相等、方向相反,理论转速相同,而两侧车轮转速不同需要进行差速控制。该行走系统的差速控制实质为对两交流异步电动机的差速控制。

1-车轮;2-长传动轴;3-轮边减速器;4-短传动轴;5-行走减速器;6-交流异步电动机。

该驱动控制系统采用转差频率方式的变压变频调速控制。转差频率控制基于交流电动机稳态电路,是在V/f控制的基础上发展起来的,可在控制过程中保持磁通恒定、限制转差频率变化范围,通过转差频率调节异步电动机的电磁转矩。其动态性能虽没有基于交流电动机动态方程的矢量控制和直接转矩控制好,但相比V/f控制提高了动态特性和限制过电流能力。其控制原理相对简单,适合动态性能没有过高要求的场合。

依据交流异步电动机稳态模型[15],应用转差频率变频控制时,在基频以下采用定子电压补偿的方式维持Er/ω恒定,可保持转子磁通φmr不变。此时交流电动机转矩为:

(1)

(2)

由式(2)可知,交流电动机转矩与其转速降落值成正比,因此可以通过控制交流电动机转速降落值来间接控制交流电动机输出转矩。

2 差速控制策略

2.1 差速控制流程

车辆直行时两电动机转速基本相同。当车辆由直行变为转向时如图2所示,此时转向内侧车轮行驶半径Rn小于外侧车轮行驶半径Rw。若两车轮转速仍然相等,则内侧车轮将会拖动外侧车轮行走,即内侧车轮行走阻力加大、滑移量增大从而转速降低,外侧车轮行走阻力减小、滑移量减小甚至产生滑转从而转速增大。因此两电动机转速降落及输出力矩产生了差异。根据上述理论分析,通过速度调节的方式将两电动机转速降落偏差值调整至一定范围内,即相当于将两电动机力矩偏差调整至一定范围内,即可认为两车轮转速得到良好的匹配。转向时外侧电动机转速加快,以下称快速电动机;内侧电动机转速降低,以下称慢速电动机。设定快速电动机某频率下同步转速为n1,实际转速为n10,转速降落为Δn1;慢速电动机某频率下同步转速为n2,实际转速n20,转速降落为Δn2。同步转速为控制器给定的电动机转速,实际转速为由编码器反馈速度或由变频器计算得出的电动机实际转速。编码器与电动机转子轴连接,直接得出电动机转子轴转速,测速精度较高。控制器的给定转速指令发送至变频器后,变频器通过定子电压幅值补偿,同步调节电动机气隙磁通在每相绕组中的感应电动势及同步频率,保持电动机气隙磁通恒定,从而稳定地调节电动机转速。差速控制流程如图3所示。

1-外侧车轮; 2-外侧电动机; 3-内侧电动机; 4-内侧车轮。

图3 差速控制流程

2.2 控制策略解析

1) 设定两电动机转速绝对差值的检测对比是为了防止过于频繁地调整电动机转速,影响直行效果。该实际转速对比值ns要大于转速降落对比值Δns。当|n20-n10|>ns时,进行下一步速度检测,则保持两电动机给定转速相同,即n1=n2。

2) 检测计算两电动机转速降落差值,当差值|Δn2-Δn1|>Δns时,则开始下一步转速调节,否则不进行转速调节。

3) 如上述当车辆由直行开始转向或者转弯半径减小时,此时慢速电动机会拖动快速电动机行走,慢速电动机转速降落增大,快速电动机转速降落减少。当差值|Δn2-Δn1|>Δns时,开始调整慢速电动机转速,将其给定值n2设定为n2-(Δn2-Δn1)。反复迭代,直至两电动机转速降落差值在Δns内。稳态转向时慢速电动机转速降落值大于快速电动机,因此发出力矩也稍大于快速电动机。

当车辆由转弯趋于直行或者转弯半径增大时,此时快速电动机会拖动慢速电动机行走,快速电动机转速降落增大,慢速电动机转速降落减小。同样当|Δn2-Δn1|>Δns时,开始增大慢速电动机给定转速n2,将其给定值n2设定为n2+(Δn1-Δn2),即该设定值同样为n2-(Δn2-Δn1)。反复迭代,直至两电动机转速降落差值在Δns内。若仍然处于转向状态,此时外侧快速电动机发出力矩稍大于内侧慢速电动机。若处于直行状态,通过额外的两电动机转速绝对值的对比检验及转速设定,两电动机给定同步转速将相同。

2.3 实际应用效果

在地面对该车辆进行了差速性能试验并通过车载存储器对两电动机转速、电流等运行数据进行了实时存储。图4为车辆从直行开始转向并稳定转向一段时间的两电动机给定同步转速及实际转子转速的变化曲线。由图4可知,直行时两电动机给定同步转速均为1 000 r/min,此时两电动机转速降落比较接近。开始转向后,外侧快速电动机同步转速不变,内侧慢速电动机给定同步转速及实际转速持续下降。在转向变化过程中快速电动机转速降落有所降低,从10~15 r/min降为5~10 r/min;慢速电动机转速降落则明显增大,从10~15 r/min增为30~40 r/min。整个转向过渡时间约1.3s。稳定转向后,因转向行走阻力大于直线行走阻力,两电动机转速降落均比直行时偏大,慢速电动机转速降落也略大于快速电动机。这与上述理论分析的差速效果基本一致。稳定转向时两电动机实际转速比约为1.67,与理论计算差速比基本符合,证明了该差速控制方法切实有效。

在转子磁通φmr不变时,交流电动机电流变化趋势与力矩变化趋势基本一致。通过图5中两电动机电流曲线可间接看出两电动机力矩变化趋势。直行时两电动机电流相差无几,转弯差速过程中慢速电动机电流明显增大、快速电动机电流有所减小,到稳定转向后慢速电动机电流仍略大于快速电动机。两电动机电流变化规律与上述速度变化规律基本吻合。

图5 差速过程中两电动机电流曲线

该差速控制方法原理与机械差速器相同,对于良好路面、坑洼不平路面均有良好的适应性。在遇到单侧轮胎滑转率明显增加的工况时,在该侧轮胎没有完全失去附着能力时,滑转率低的那一侧轮胎对应的电动机会降速,驱使整车以较低的速度行走。如遇到一侧轮胎完全失去附着能力的工况时,此时整车先是产生一定侧移,最后失去行走能力。由此可知,除非是遇到单侧轮胎失去附着力的极端工况,该方法对于低速矿用车辆有良好的适应性,井下实际使用效果也验证了这一点。

3 结论

无驱动桥的低速矿用电驱车辆转弯时,无法利用轮间差速器进行速度调节。本文分析了传统车辆差速控制原理,介绍了地面电动车辆的电子差速原理,在此基础上通过对交流电动机转差率控制方法的分析,提出一种基于转速反馈的差速控制策略。该策略通过简单的利用两交流电动机转速降落的差值调节两电动机中慢速电动机的给定同步转速值,以保证两电动机发出力矩相等,实现两侧车轮的自适应差速。经实际应用及数据监测结果表明,该差速控制方法切实有效。该方法仅采集了电动机转速信号,电动机编码器故障时可由变频器计算转速进行替代,因此该控制系统可靠性高。通过该电子差速控制方法,实现了低速矿用车辆的平稳转向,提高了车辆的运行稳定性和可靠性。因该差速方法理论基于交流电动机稳态模型,在动态性能方面有所不足。后续可基于矢量变频控制进行针对性提升,并通过模糊PID控制等手段进一步提高差速控制的综合性能。