滑移转向式防爆胶轮车参数匹配及操纵控制的研究*

吉强

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

防爆无轨胶轮车在煤矿辅助运输中得到了广泛的应用,但井下狭窄巷道中的辅助运输仍是制约运输效率的瓶颈之一。近年来地面滑移转向车辆传动及控制技术得到了长足发展,为煤矿顺槽辅助运输车辆的发展提供了新的技术支持。由于轮式差动转向(即滑移转向)车辆结构简单且具有全地形适应能力,受到了国内外学者的广泛关注[1]。滑移转向方式可实现原地转向,转弯半径较小,简化了转向的机械操纵系统和结构,适合煤矿井下狭窄巷道的条件[2]。

1 驱动系统的组成和特点

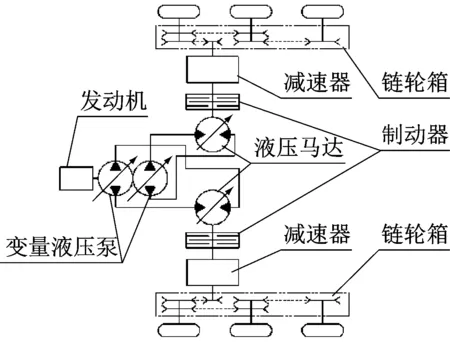

液压驱动滑移转向式防爆无轨胶轮车驱动部分通常采用左右双液压马达驱动,分别由2个变量泵控制。受巷道条件的制约,车体较窄,2个变量泵通常前后串联布置,并直接与防爆发动机飞轮连接,2个变量泵分别驱动左、右液压马达,左、右液压马达通过减速装置和链轮、链条驱动车轮,传动路线如图1所示。

图1 传动路线

液压传动系统的原理如图2所示,车辆的行驶速度主要由2个变量泵的排量决定。车辆的行驶方向由2个变量泵的排量和输出流量的方向共同决定,这也是滑移转向车辆的特点。

图2 液压系统原理

由于具有全轮驱动和原地转向功能,该传动方式可以使车辆具有良好的井下巷道和底板适应能力。该传动方式没有离合器,变速箱等机械部件,完全依靠静液压传递动力并控制方向,具有无级变速、工况适应能力强的特点。通过设置变量控制方式,使车辆在整个运行速度区间内充分利用发动机的输出功率,适应外负载的剧烈变化,实现发动机与传动系统的合理匹配。

2 液压行走驱动系统参数匹配设计

2.1 整车参数的确定

1) 车速和牵引力的确定。受车辆底盘结构形式的制约,此类车辆无法安装避振装置,只能采用刚性悬架,最高车速一般控制在15 km/h以内。驱动力的选择可按下式确定:

Fφ≥Ft≥ΣF

(1)

式中:Ft为驱动力;Fφ为地面提供的附着力;ΣF为胶轮车行驶的阻力和。

由式(1)可知,最大驱动力应大于各阻力之和,同时小于等于地面附着力,在工程设计中各工况阻力最大值并不会同时发生,需根据各工况分别校核。

2) 几何约束的确定。滑移转向轮式车辆在行驶中能够平稳转向,除满足上述动力学条件外,还需要满足车体尺寸关系组成的几何条件,下式为四轮驱动滑移转向车辆的几何约束条件[3]:

(2)

式中:B为轮距;L为轴距;μ为侧向阻力系数;φ为地面附着系数;f为滚动阻力系数。

在工程设计中,在轴距L较大的条件下,四轮车辆滑移转向困难。实际设计中,一般取L≤0.8B[2]。六轮及六轮以上滑移车辆几何约束条件,通常参照履带车辆的几何约束条件进行设计。

2.2 液压行走驱动系统工作压力的匹配

液压驱动车辆行走驱动系统设计选型时,在总功率确定的情况下,提高驱动系统的额定工作压力,可以降低泵和马达的排量,从而降低车辆的配置成本。但系统额定压力过高容易影响相关元部件的可靠性和工作寿命,因此参考液压元件允许的最高压力和车辆的负荷特性两个因素来确定。系统的额定压力一般参考元件的最高持续压力pm,在此基础上降低1.5~2.0 MPa作为选型的基础依据,以兼顾元件和附件的预期寿命。

为了满足负载波动的要求井下运输车辆一般需要满足两种典型工况:

1) 在井下顺槽使用时,车辆原地转向的工况频繁出现,此时为液压传动系统承受最大负载状态。为满足车辆最小转弯的半径需求,液压泵持续输出峰值压力,变量马达处于最大排量位置,车轮的牵引力最大,所以系统的最高工作压力应满足此时的工况要求。

2) 井下运输类车辆原地转向工况占全部作业时间的比重较小,大部分情况下被用作长距离运输设备,应按照常用工况来确定系统的额定压力,避免额定压力过高车辆元部件长时间在低功率区工作,造成元件配置过高,增加设备成本。

因此,滑移转向车辆行走驱动液压系统的额定工作压力应依据车辆行驶时的阻力ΣF确定,同时原地转向工况下系统压力不超过主要元件的峰值压力,满足短时峰值压力运行的条件,从而兼顾可靠性与经济性。

2.3 液压泵和马达的匹配

因为马达排量过小会造成减速器输入转速过高,需要加大减速器的速比和级数,增加传动装置的成本,所以在设计过程中应尽可能将车辆运行的绝大多数工况控制在液压泵和马达的高效工作区域内,且马达排量应大于液压泵的排量,另外,马达输出转速过高,将造成液压传动总效率降低,车速平顺性变差,工作压力过高等现象。

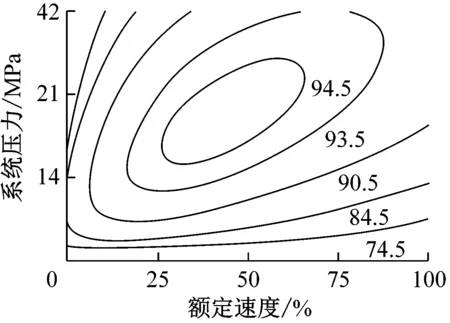

马达排量大成本较高,根据匹配经验,马达的排量在液压泵排量的2倍左右较为理想[4]。液压泵和马达参数匹配应综合考虑转速、排量和压力,以REXROTH、SAUER公司的轴向变量柱塞泵和弯轴式柱塞马达为例,见图3、图4,变量泵排量在(0.7~1)Vmax,压力在(0.2~0.851)pmax时,泵的总效率ηt可保持在90%以上。

变量马达工作压力在(0.4~0.85)pmax,排量在(0.8~1.0)Vmax时,转速在(0.3~0.7)nmax范围内,马达的总效率ηt可保持在90%以上。

3 发动机与液压系统的匹配

发动机与液压系统匹配的目的是使车辆发动机在各种工况下均能在正常转速范围内稳定运行,同时保持较高的功率输出,且发动机不能熄火,同时液压系统能保持较高的效率,实现动力性和经济性的统一。因液压传动装置在很大的工作区间内可以实现无级变速,车辆中液压系统和发动机的匹配不需要考虑档位的设定,只需考虑在全部工作区间内,液压系统可根据外负荷变化来调节输入和输出的转速之比与扭矩之比,使发动机输出扭矩与负荷扭矩相平衡,发动机始终在最佳工作点附近工作。

适合于液压传动系统使用的发动机控制方式有两种:发动机恒功率控制和发动机变功率控制[5],为更好地适应外负载的变化,将两种控制方式结合使用,兼顾动力性和经济性,即根据外负荷的大小,通过控制发动机的功率来控制车速,同时调整泵的排量使其适应外负荷的变化,充分发挥发动机在该转速下的功率,在满足车辆动力性能的同时,具有良好的燃油经济性。与之对应的发动机应采用带有全程式调速器的防爆电喷柴油机,最佳工作范围是1 600~2 200 r/min。

(a) 液压泵最大排量总效率

(a) 马达最大排量总效率

(a) 液压泵负荷控制特性曲线 (b) 发动机外特性和目标值负荷率

(a)

(a)

液压泵变量机构根据外负荷变化和发动机的油门状态调整泵的排量,使液压泵的输入扭矩维持在发动机的输出扭矩目标值附近,实现液压泵与发动机之间的功率匹配。调整发动机的转速后,液压泵控制装置在外负荷的作用下压力和排量重新建立平衡,液压泵在新的平衡点附近工作。

根据各主要液压元件供应商的产品供应情况,Rexroth公司柱塞泵产品中采用的DA控制,SAM公司柱塞泵中HVA控制和Linda公司的Au控制都是通过机械-液压伺服控制装置解决液压行走系统中液压泵与发动机的匹配问题。这些变量控制装置工作原理相似,都是利用补油泵的流量通过转速传感节流环节产生的压差Δp感知发动机的载荷引起的转速变化,以此压差Δp控制变量伺服机构活塞的运动,改变轴向柱塞泵的斜盘倾角,实现控制泵变量,具有结构简单,工作可靠,成本低等特点。

整车设计时根据车辆控制目标参数和特征参数选择即可实现发动机与液压系统的全程功率匹配,满足对行走速度稳定性无特殊要求的煤矿防爆无轨胶轮车的使用需求。

4 操纵控制系统的选择

煤矿顺槽巷道狭窄、路况复杂,车辆行驶过程中驾驶员需频繁调整车体位置,改变速度和方向,目前滑移转向车辆的转向和加减速主要通过液压先导阀控制变量泵排量的方式来实现,驾驶操纵有双手柄和单手柄两种形式。

双手柄操纵控制的原理是每个手柄彼此独立,分别控制两侧的变量液压泵排量,手柄的倾角大小与液压泵的排量成正比。两个手柄倾角的方向与大小相同时车辆直行或后退;手柄倾角的方向相同而大小不同时车辆普通转向,并向倾角小的手柄侧转弯;两个手柄倾角方向不同时,车辆原地转向,并朝着向后的手柄侧原地转弯。这种操控方式在频繁调整方向和速度的场合容易分散驾驶员的注意力,劳动强度较大,操作舒适性差,如图6所示。

单手柄操纵的控制原理是通过一个可在360°范围内摆动的手柄球压迫4个比例压力阀芯中的任何1个或2个阀芯,被压迫的比例压力阀芯输出的油压与未压迫的比例压力阀芯输出的油压通过梭阀比较后,分别进入2个液压泵变量活塞的两端,将手柄的偏转方向和角度与液压泵变量的排量建立比例函数关系,前、后阀芯决定车辆的行驶速度,左、右阀芯决定车辆的行驶方向,使操作装置的机械结构简化,操作动作更加直观,驾驶室的设计布局趋于合理。同时,由于手柄的操纵力较小,可减轻驾驶员的疲劳感。另外,可根据驾驶人员对车辆速度和方向控制的平顺性和舒适性要求,增加阻尼功能,方便调整单手柄操纵时车辆对速度和方向的不同灵敏度要求,如图7所示。

5 结论

运输类的滑移转向防爆胶轮车整机参数的确定受车体结构和几何尺寸的制约,几何参数受煤矿顺槽断面的约束,设置不合理会增加动力系统设计难度,增加车体的受力,甚至无法使用。

滑移转向式防爆胶轮车参数匹配的关键是防爆电喷发动机与液压泵的功率和扭矩匹配,合理选择液压泵、马达的参数和确定防爆发动机在各转速下的扭矩目标值,可以提高传动效率,并且使防爆发动机具有较高的燃油经济性和环保安全性。

滑移转向式防爆胶轮车的驾驶操纵应简洁直观,减轻驾驶人员的劳动强度,并且根据车辆前后行驶与转向对灵敏度的不同要求而进行单独调校。