基于LS-DYNA的采煤机滚筒仿真模拟*

黄秋来

(天地科技股份有限公司 上海分公司, 上海 200030)

0 引言

长期以来,采煤机滚筒设计方案评判,采煤机能适应何种工况以及如何计算滚筒受力等问题都困扰着工程师,传统的做法是参考《煤炭切削原理》[1]中的公式进行计算,该计算公式是根据刀型齿切削研究建立起来的,与现在通用的镐型齿原理切削有较大的差异,该研究未考虑到煤层赋存条件(如煤质硬度,层理节理发育等)的差异,因此在实际设计应用中不理想。采用假煤壁的试验方法,虽能获取一定的真实数据,但性价比太低,基本已被淘汰。

随着采煤技术的快速发展,特别是近年来高速、高可靠性综采技术的高速发展,原有的破煤理论受到严重制约。如美国久益公司(JOY)的7LS7型采煤机牵引速度高达28.5 m/min,而依据传统的切削图中的进刀量进行计算,得出的最高牵引速度远远低于JOY采煤机的实际开采速度,因此传统理论已经失效。基于此,通过LS-DYNA建模,导入实际煤层赋存条件和运动参数,进行滚筒截割动力学模拟分析,从而解决上述问题。

1 LS-DYNA建模求解

ANSYS中的LS-DYNA模块是著名的非线性动力学分析软件,能够求解各种复杂显式动力学问题如汽车高速碰撞、爆炸等[2]。在采煤机滚筒截割煤岩问题中可以将滚筒与煤壁的相互作用看作大范围的瞬态钢与煤单元的大位移、大应变的几何非线性求解问题。

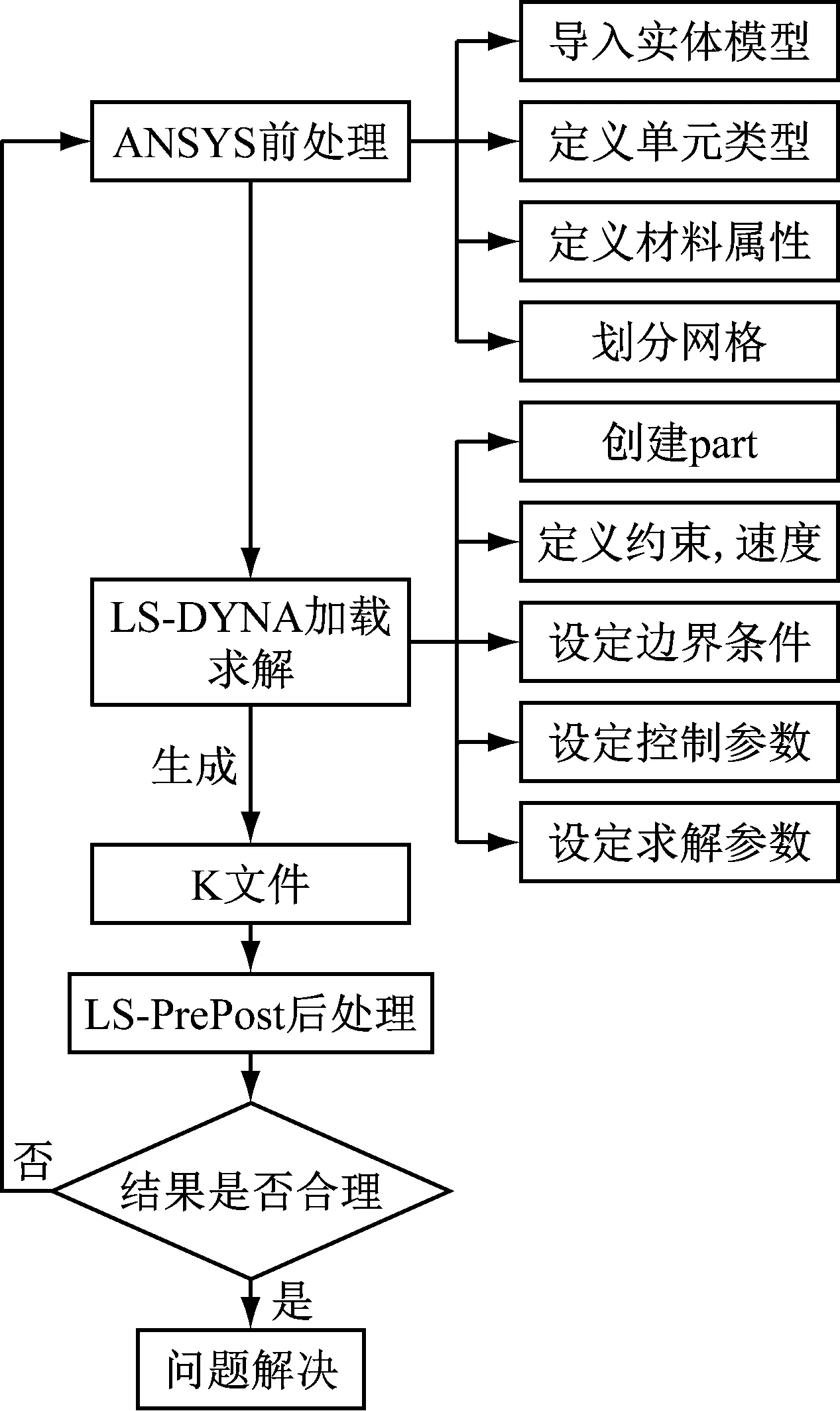

运用LS-DYNA模块模拟截割建模求解的流程见图1所示,具体建模步骤如下。

图1 LS-DYNA分析问题流程

1) 建立三维模型。利用Solid Edge等三维CAD软件构建起滚筒模型、煤壁模型,并将两者组装成割煤模型。为便于快速仿真计算,将模型从以下几个方面进行简化:

(1) 齿座、齿套与滚筒体等简化为一个零件,截齿作为独立个体简化后安装到滚筒体上。

(2) 忽略滚筒内部结构,如端盖,连接盘等。

(3) 忽略滚筒叶片附属结构如叶片护板,小叶片,耐磨板等。

(4) 煤壁尺寸稍大于滚筒。

2) 导入模型。在三维CAD软件中将模型转化为通用格式如*.x_t等,文件名为英文或者数字,不能出现汉字;打开ANSYS的经典界面找到保存好的*.x_t导入即可;再通过菜单操作让模型实体显示。

3) 单元选择。LS-DYNA有LINK160、BEAM161等9种常见三维单元,采用线性位移函数。研究中滚筒体和截齿都选择SOLID168四面体单元,该单元类型适合划分结构比较复杂的形体;煤壁选用SOLID164实体单元,该单元类型对大变形计算速度非常快而且有效[3],但是通常需要采用沙漏阻止零能模式。

4) 材料选取。LS-DYNA模块中预定义200多种材料,用户还可以通过接口自定义材料。由于自定义材料需要大量的实验数据,难度较大,对企业来说成本相对较高,因此选用与煤岩性质相近的材料,即DRUCKER_PRAGER[4]。而截齿和滚筒体是刚性体,基本可以忽略其变形,因此选用RIGID刚体材料。

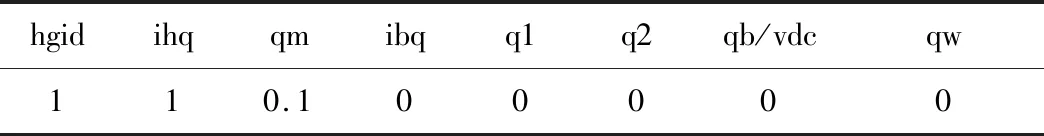

5) 网格划分。网格划分直接影响仿真速度和结果,需要重点优化[5]。通过大量现场观察可知,实际滚筒截割时,大多数情况下是截齿参与接触,滚筒体没有直接截割,其与煤壁之间的接触力可以忽略。因此结合前述的单元选择,对截齿、滚筒本体和煤壁按照下表1进行参数划分。需要注意的是,在划分滚筒单元的时候,需要分别先选用材料号再进行划分。

表1 网格划分要求

6) 定义接触及约束。滚筒割煤过程是滚筒自旋带动截齿剥落煤壁并重复的过程,属于面面接触中的侵蚀接触。在定义侵蚀接触时,将滚筒体和截齿组元定义为一个组,在主动面中选择截齿对应的组元,从动面中选择煤壁,再设置两者之间的静摩擦因数、动摩擦因数、黏性摩擦系数、黏性阻尼系数以及相邻材料处理等参数[6]。此外,对煤壁非截割接触表面施加无反射边界条件NONREFLECTING约束,对滚筒约束除平动和转动外其它方向的运动。

7) K文件生成修改。通过上述步骤即可生成后处理文件K文件,但是该K文件不能直接求解,还有一些参数在ANSYS中无法修改和定义,因此需要参考LS-DYNA关键字手册在K文件中进行定义或修改。

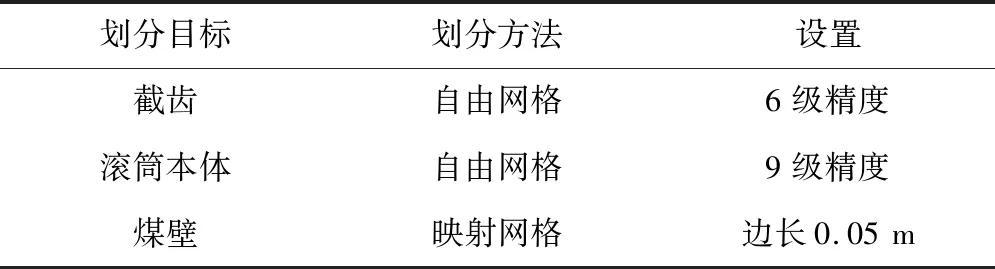

(1) 煤层关键字创建及修改。对DRUCKER_PRAGER煤壁材料增加失效准则,以判断煤层截割掉落。根据实际煤层测得的主失效应力(sigp1)在K文件中增加关键字MAT_ADD_EROSION来创建真实硬度煤层的模拟,各参数及值如下表2。

表2 ADD_EROSION参数

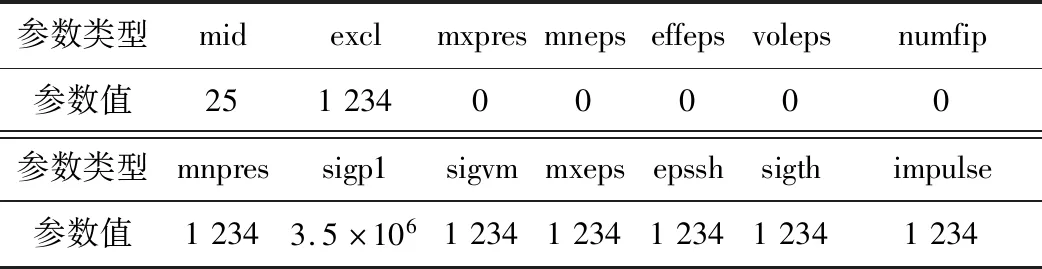

(2) 定义沙漏,防止零能模式。在K文件中增加HOURGLASS关键字,见表3。

表3 HOURGLASS参数

(3) 设置滚筒变速截割。在K文件中增加PRESCRIBED_MOTION_RIGID关键字,定义滚筒运动方向;增加CURVE_TITLE关键字设置采煤机的牵引速度,具体设置见表4~表6。

表4 PRESCRIBED_MOTION_RIGID平动约束

表5 PRESCRIBED_MOTION_RIGID转动约束

表6 CURVE_TITLE设置速度 m·s-1

(4) 其他参数定义。增加TERMINATION关键字定义模拟总时间;增加BINARY_D3PLOT关键字定义输出时间间隔;以及输出文件参数的定义等[7-8]。

8) 加载求解。打开LS-DYNA/SOLVER求解器选择修改好的K文件进行计算求解。

2 LS-DYNA仿真结果分析

通过预先设定的煤层和滚筒牵引速度、滚筒转速进行LS-DYNA模拟求解后可算出各时刻采煤机截割总受力,瞬时应力云图以及各截齿的受力波动状态,从而优化滚筒结构设计、截齿排列以及预测滚筒的最高牵引速度。

1) 滚筒工作受力分析。在后处理工具LS-PREPOST中打开计算生成的D3PLOT文件,选择X方向的应力选项如图2所示。通过该云图可以查看滚筒各结构的应力分布情况,并对结构进行优化。

图2 滚筒的有限元分析

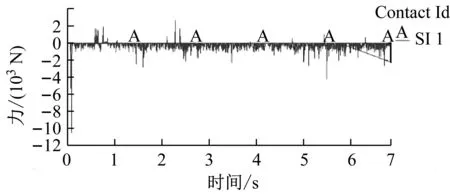

2) 滚筒截齿排列优化。衡量滚筒设计的一个标准是载荷波动性,其实质是优化滚筒的截齿排列。在LS-PREPOST中可以查看滚筒的载荷分布,图3为1~7 s内滚筒X方向的载荷,通过检查波峰和波谷时段的各截齿受力,重新排列截齿尽量使各截齿受力均衡,以此优化滚筒截齿排列。

图3 滚筒X方向载荷

3) 滚筒各个截齿受力模拟模型。每个截齿受力及其大小也是衡量截齿布置合理性的一个重要参考因素。给每个截齿定义组元part,即相当于将每个截齿上安装传感器,可获取到即时受力情况,包括各分力及合力。图4为4号截齿X方向的受力情况。

图4 截齿波动系数

4) 计算基于实际煤层的最大牵引速度。在前处理中设置牵引速度为匀加速运动,在仿真模拟中,当滚筒整体受力突然出现剧增的时刻,此时滚筒本体也参与截割,导致牵引方向阻力剧增,最终超过采煤机的牵引力,此时的速度为滚筒在此条件下的最高牵引速度。

3 结论

在理论研究基础上,基于ANSYS/LS-DYNA分析模块,建立了滚筒及煤壁三维模型并对截割进行了仿真分析,得到了滚筒整体的受力情况以及单个截齿的载荷波动图,分析结果与实际工况基本相符,验证了模拟仿真的方向可行,为研究滚筒的实际工况模拟提供了方法和思路。但是该模拟方法基于真实的煤层条件模拟,对煤层材料的定义准确性非常敏感,因此本方法的关键在于材料的模拟准确性,该方向有待深入研究。