X80 钢级Φ1 422 mm×35.2 mm 弯管化学成分对感应加热弯管性能的影响

郭宝利, 李忠诚, 刘 斌, 皇甫旭丹

(1. 中油宝世顺(秦皇岛) 钢管有限公司, 河北 秦皇岛066206;2. 宝鸡石油钢管有限责任公司 钢管研究院, 陕西 宝鸡721008)

0 前 言

弯管是长输管道的重要组成部分[1-3], 随着管道建设的不断发展, 大直径、 高压、 长距离油气输送管道建设的经济性需求越来越多, 大直径厚壁感应加热弯管的生产供货已成为常态。 对于弯管产品而言, 其工艺性能影响因素较多, 原材料化学成分是主要影响因素之一[4]。 合理的母管化学成分,能够为弯管制作提供性能稳定的基体, 同时也能为后续的工艺调整拓展范围及空间。 若母管化学成分不当, 易造成管体与焊缝性能匹配性差, 导致弯管工艺调整失败。 因此, 母管化学成分对感应加热弯管极为重要。 但是其如何对弯管性能产生影响,不同化学成分的母管是否可以通过调整弯制工艺进行优化, 都是值得关注的问题。 本研究通过对比两种化学成分35.2 mm 大壁厚母管经不同弯制工艺热煨后的弯管性能, 并进行规律研究, 以期为厚壁感应加热弯管的生产制造提供技术支撑。

1 试验材料及方法

1.1 试验材料

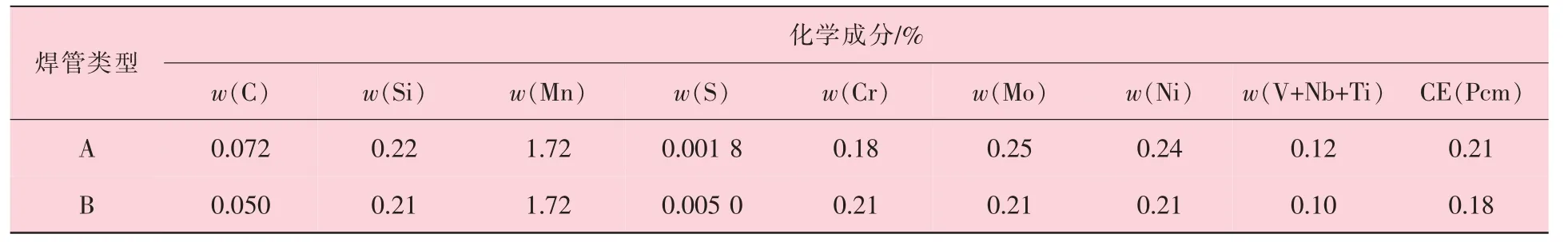

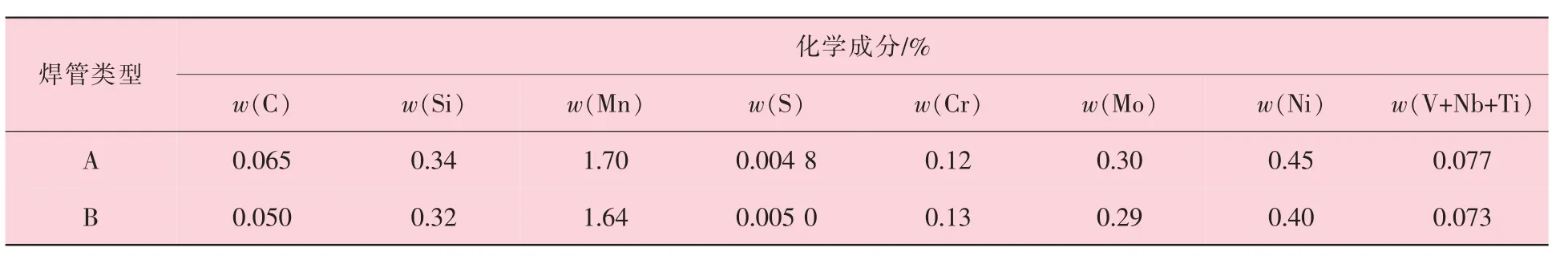

本研究的试验采用同一钢厂原料生产的A、 B两种Φ1 422 mm×35.2 mm 直缝埋弧焊管作为母管,母管管体及焊缝的化学成分分别见表1 和表2。

表1 母管管体主要化学成分

表2 母管焊缝主要化学成分

对于X80 钢级35.2 mm 大壁厚弯管母管用板材, 需考虑热煨弯制及热处理过程对钢管性能的影响, 如淬透性、 钢管强度降低及回火稳定性等因素, 即通过Cr、 Mo、 Ni 固溶强化, 同时控制C、 Mn 含量上限, 降低回火脆性倾向[5]。

从表1、 表2 可以看出, A、 B 母管均属于低C、 Mn-Nb-Mo 系合金钢。 两种化学成分对比, 在控制C 含量上限的基础上, A 母管提高了C、 Mo 和Ni 元素的含量, 提高了管线钢的强度, 同时提高了管线钢的淬透性, 确保管材经奥氏体化加热快速冷却后获得更多性能优良的贝氏体组织[6-7]。 焊缝Ni 元素的提高优化了焊缝的冲击韧性, 为整体性能良好匹配奠定成分基础。

1.2 试验方法

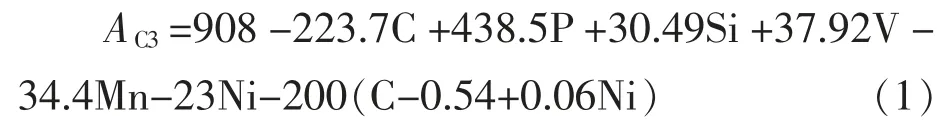

根据公式 (1), 钢的完全奥氏体化温度为

确定A 钢奥氏体化温度为924 ℃, B 钢奥氏体化温度为939 ℃。

在奥氏体化以上温度对两种母管进行感应加热弯制试验, 不同加热温度下A、 B 母管煨制得a 和b 弯管。 分别采用940 ℃、 970 ℃、 1 000 ℃的淬火温度并采用同样的回火工艺进行调质处理, 得到6 种不同热处理状态的试样。

2 试验结果

2.1 力学性能

按标准要求对弯制的感应加热弯管进行取样, 分别进行拉伸、 夏比冲击和硬度试验。 机械拉伸为圆棒试样, 试样标距内直径为12.7 mm,标距长为50 mm, 试验设备为UTM5305 材料试验机, 试验标准为ASTM A370-18; 夏比V 形缺口冲击试验, 试验温度为-10 ℃, 试样尺寸为10 mm×10 mm×55 mm, 试验设备为ZBC2752-B 冲击试验机, 试验标准为ASTM A370-18; 金相硬度试验, 采用10 kg 荷载维氏硬度计, 试验机型号为KB30BVZ-FA, 试验标准为ASTM192-17, 分别对母材内外表面各1.5 mm 以及壁厚中心均匀取9 个点进行试验。

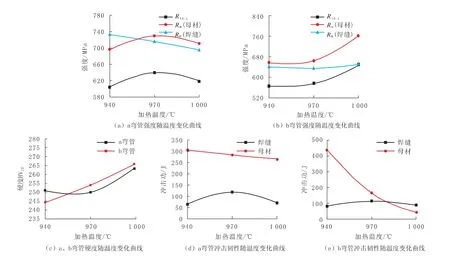

以a、 b 弯管弯曲部位的壁厚不变中性区和焊缝进行理化性能试验分析, 夏比冲击温度为-10 ℃, 力学性能试验结果见表3, 力学性能随温度变化曲线如图1 所示。

表3 两件弯管的力学性能试验结果

图1 两种弯管力学性能随温度变化曲线

从试验数值以及数据分布可以看出, 在三种加热温度下, a 弯管随着淬火温度升高, 母材强度呈现先升高后降低的趋势, 并在970 ℃时达到峰值, 母材屈服强度为640 MPa, 抗拉强度为729 MPa, 数值分布最优。 焊缝拉伸强度随着温度升高呈现降低趋势, 硬度数值在各加热温度下均符合要求, 试验数值有足够余量且比较稳定。

b 弯管母材强度与硬度值随着温度升高而明显提高, 在各温度下均满足标准要求, 焊缝拉伸强度先略降低后又升高, 整体呈上升趋势。 从940 ℃升高到970 ℃, 强度数值随温度变化不是特别明显且整体偏低, 当温度达到1 000 ℃时,强度数值明显升高。

a、 b 弯管焊缝冲击功与加热温度无明显线性关系, 随着加热温度的升高, 焊缝冲击功呈现先升后下降的趋势, 三种加热温度下, 焊缝冲击功在970 ℃时达到最高值。 而母材冲击功随着加热温度的升高表现出降低的趋势, 其中b 弯管母材冲击功随着加热温度升高变化明显, 加热温度为1 000 ℃时, 冲击功为41 J, 低于标准要求[8]。

综合以上试验数值, a 弯管在3 种加热温度下, 力学性能均满足标准要求, 且整体性能指标优于b 弯管。 而b 弯管在加热温度为940 ℃、970 ℃时, 力学性能虽然能够达到要求, 但是强度数值较低, 母材冲击温度敏感性较大, 安全余量较低。

2.2 显微组织

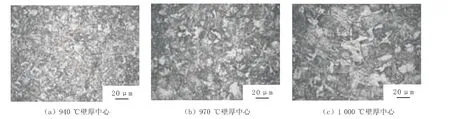

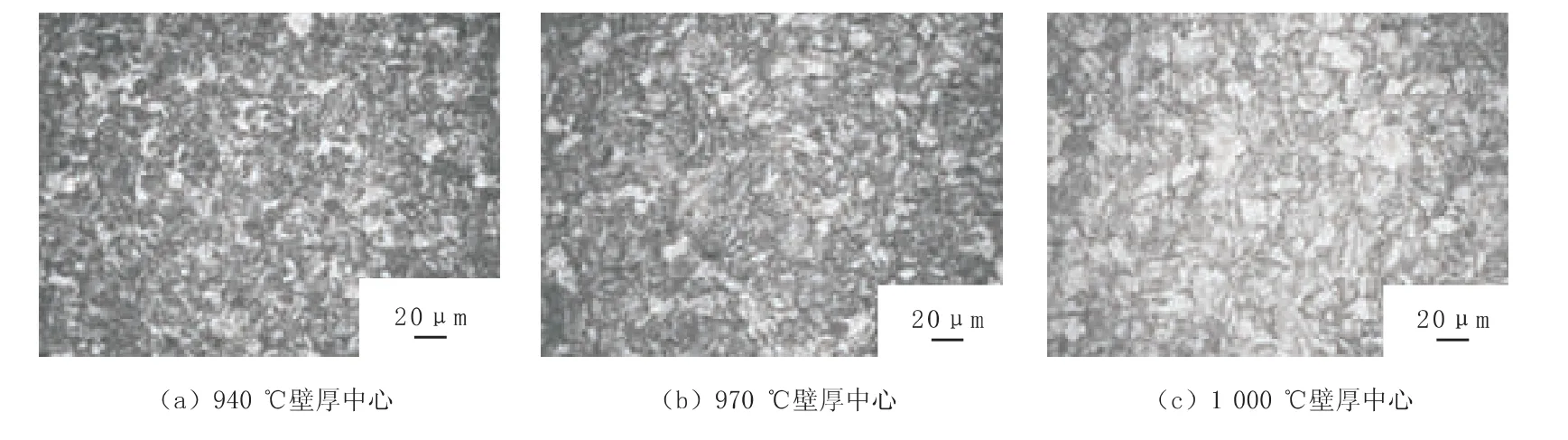

a、 b 弯管中性区壁厚中心400 倍显微组织分别如图2 和图3 所示, 不同温度调质处理后, a、 b弯管管体组织为均匀分布的粒状贝氏体, 且贝氏体晶粒随着淬火加热温度的升高逐渐长大。 铁素体基体间分布的点状或线状的黑色基体为M-A 岛组织[9-10], 从图中可以看出, a 弯管M-A 岛组织呈点状或线状弥散分布, 参差不齐甚至相互邻接缠绕; 而b 弯管中M-A 岛组织多为点状, 线状数量相对较少。 在相同工艺条件下, a 弯管组织晶粒相对粗大且在970 ℃、 1 000 ℃时局部出现较为明显的板条马氏体形态。

加热温度为970 ℃时, a、 b 弯管弯曲段焊缝金相组织如图4 所示, a 弯管弯曲段焊缝显微组织较密集, 主要为针状铁素体+粒状贝氏体;b 弯管弯曲段焊缝显微组织为粒状贝氏体+部分多边形铁素体, 铁素体呈长条状或者块状分布于奥氏体晶界处。

图2 a 弯管中性区壁厚中心金相组织

图3 b 弯管中性区壁厚中心金相组织

图4 970 ℃时a、 b 弯管弯曲段焊缝中心金相组织

3 分析与讨论

A、 B 母管中C、 Mn、 Ni 等奥氏体形成元素含量均较高, 在感应加热过程中这些元素扩大了奥氏体稳定存在的区域, 有利于奥氏体形核及长大[11-12]。 同时随着加热温度的升高, 合金元素如Cr, Mn 等不断溶解, 固溶强化作用不断增强, 因此a、 b 弯管的强度均逐渐升高。在奥氏体晶粒不断粗化的过程中, 基体中碳化物含量越来越多, 材料表面硬度随着碳含量的升高也呈现升高的趋势。

由于化学成分的差异, 母管A 的奥氏体化温度相对较低, 在加热过程中随着合金元素的溶解以及奥氏体晶粒的长大, 晶界数量逐渐减少,材料抵抗交滑移的作用减弱, 位错强化作用也明显弱化, 提前达到一种临界的状态, 强度降低且韧性下降。 而母管B 的奥氏体化温度相对偏高,合金元素溶解相对较慢。 a、 b 弯管管体组织中铁素体基体里M-A 岛组织虽是弥散分布, 但是与a 弯管相比, b 弯管管体中的M-A 岛组织数量少且大多为孤立分布, 不但不能提高材料的韧性, 相反会降低韧性[13-15]。 因此, 随着加热温度的升高, b 弯管管体冲击韧性逐渐降低且低于a弯管。

母管A 焊缝中的C、 Mn、 Ni 元素均高于B 母管, 而C、 Mn、 Ni 是奥氏体稳定化元素,能够降低γ→α 转变的相变温度, 抑制在较高温度下先共析铁素体的相变, 因此A 焊缝金属形成过程中先共析铁素体组织转变被抑制,而B 焊缝金属则形成了部分先共析铁素体, 呈长条状或块状分布于晶界处。 粒状贝氏体具有良好的强韧性, 而多边形铁素体强度较差。 因此在同一工艺下, a 弯管的焊缝强度远高于b弯管。

4 结 论

(1) 母管化学成分的不同, 相同工艺得到的弯管力学性能与显微组织差异也较明显, 但是均能够通过调整热处理工艺来优化弯管性能。

(2) 母管化学成分决定了热处理过程奥氏体化温度, 对弯管热处理工艺调整的温度区间有较大影响, 不同化学成分的母管在相同的热处理工艺下, 得到的弯管力学性能差异较大。

(3) 对于X80 钢级Φ1 422 mm×35.2 mm 的母管而言, 合理的化学成分组成能够扩大弯管工艺的范围, 得到的弯管性能相对稳定, 若化学成分偏差较大, 易出现工艺调节窗口范围小的问题, 批量生产存在一定的工艺控制风险。