BJC-Ⅱ型气密封特殊螺纹开发*

李远征, 苑清英, 周新义,戴 昆, 杨晓龙, 汪 强, 晁利宁, 唐家睿

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;3. 川庆钻探工程有限公司页岩气勘探开发项目经理部, 成都610000)

0 前 言

特殊螺纹连接是指有别于API 5B[1]标准的螺纹连接, 其主要应用于高温高压气井、 高内压多段体积压裂非常规页岩气/油开发以及储气库注采管柱等特定工况载荷和钻井工艺。 检验特殊螺纹连接性能是否优越的主要依据是ISO 13679 《石油天然气工业用套管和油管螺纹连接试验评价程序》[2]。ISO 13679[3](API RP 5C5[4]) 标准是由国际石油公司共同起草, 在总结油田生产过程中螺纹连接失效教训的基础上结合不断发展的钻井和完井工艺需要制定, 是国内外石油公司在复杂苛刻工况油套管螺纹连接选用的首要标准[5]。

宝鸡石油钢管有限责任公司前期开发的BJC-Ⅰ型气密封特殊螺纹是一种适用于低压、低渗透气田水平井用气密封特殊螺纹接头产品,该产品具有大角度导向面螺纹、 球面/锥面金属密封、 直角台肩等特点, 其拉伸效率达100%,压缩效率大于60%, 循环压裂最高试验压力为90 MPa[6]。 但对于页岩气、 致密油等非常规油气勘探开发, 由于长距离水平井下套管摩阻效应、造斜段弯曲载荷效应、 水平段大载荷多级压裂等引发的复杂载荷、 地层应力等综合作用, 套管柱失效频繁, 安全性和经济性的矛盾突出[7], 所以亟需进行高性能气密封特殊螺纹套管开发。

1 研究方法

在API 标准发展历程和评价原理分析基础上, 基 于API RP 5C5—2017 标 准[8]最高等 级(CAL IV 级) 性能要求, 充分结合BJC-Ⅰ型气密封特殊螺纹特点, 利用ABAQUS 有限元软件重新设计了螺纹结构和密封结构, 对螺纹连接进行建模分析, 并进行现场调试加工。

1.1 API 评价标准分析

气密封特殊螺纹的密封完整性评价, 一直以来都是国际石油行业关注的热点和难点[9]。 我国的塔里木油田蠕变地层要求套管有良好的抗挤性能, 高压气井对套管密封性能也有严格要求[10-12]。统计结果显示: 塔里木油田所用特殊螺纹接头油(套) 管满足了API RP 5C5—1996 (第2 版) 接头应用等级Ⅱ, 但仍有多口井油(套) 管柱泄漏,套压升高。 同时发现部分油气井刚开始投产套管压力异常上升, 如迪那2-8 (DN 2-8) 井第一次下井的完井管柱泄漏, 套压高达78.7 MPa, 该井不得不进行修井作业。 失效分析发现DN 2-8 井所用的多根油管接头现场端和工厂端均发生泄漏,说明该种特殊螺纹接头油管不适用于塔里木油田的工况。 但对DN 2-8 井所用的油管抽样, 模拟井况实物试验结果表明, 该特殊螺纹接头油管可以通过实验室实物评价。 因此, 最终投产后油(套) 管柱是否泄漏是检验评价试验方案是否科学 的唯一标准[13]。 壳牌 (Shell) 石油公司基于ISO 13679: 2002 提出了螺纹连接检测等级适用工况范围, 并提出补充试验要求, 气压55~103 MPa的生产套管螺纹连接需要经过标准规定的四级试验评价和企业制定的补充试验评价 (即高温环境下载荷包络线循环试验评价), 经过上述试验要求评价的螺纹连接在油田应用17 万个, 只有4 个发生泄漏失效[14]。

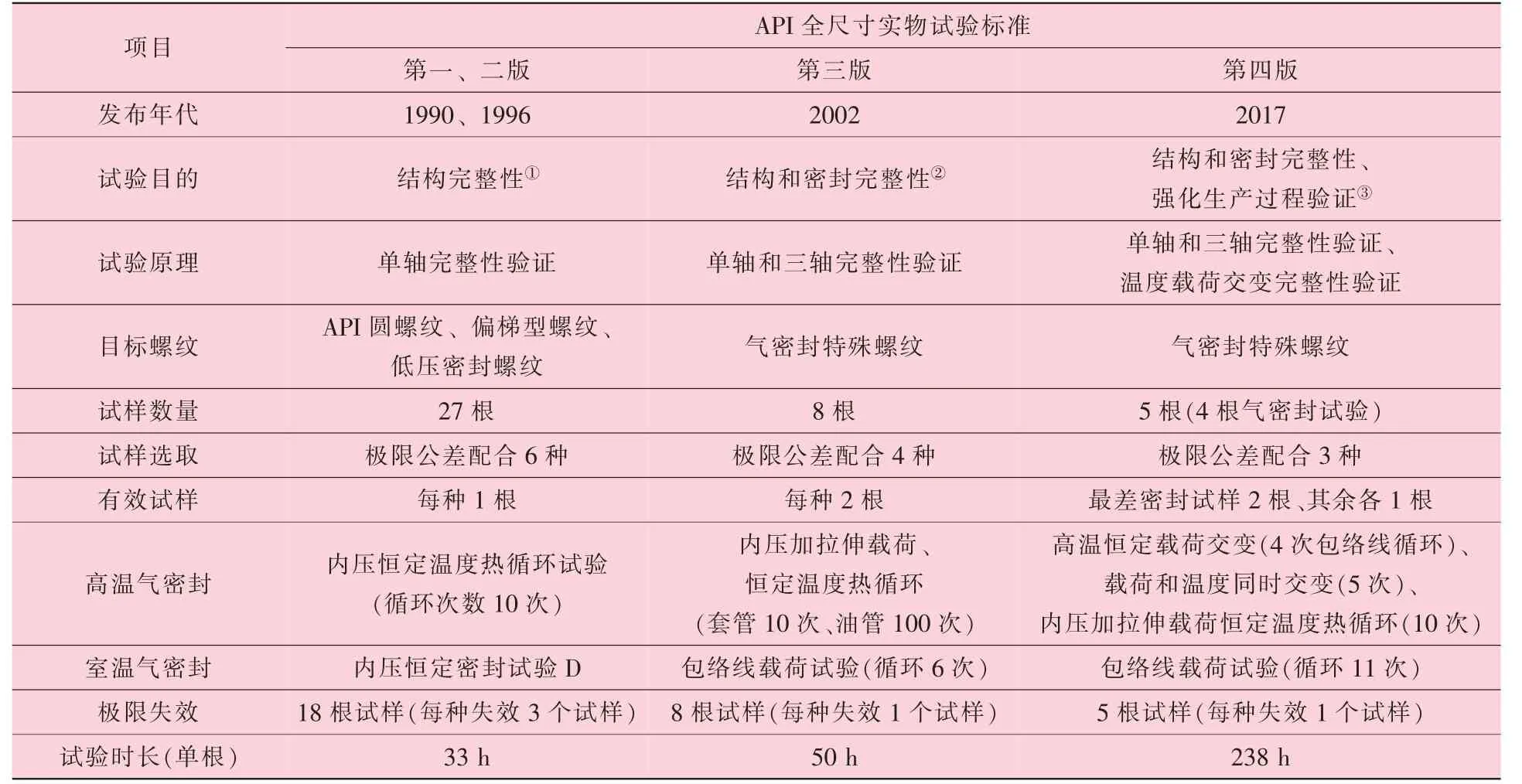

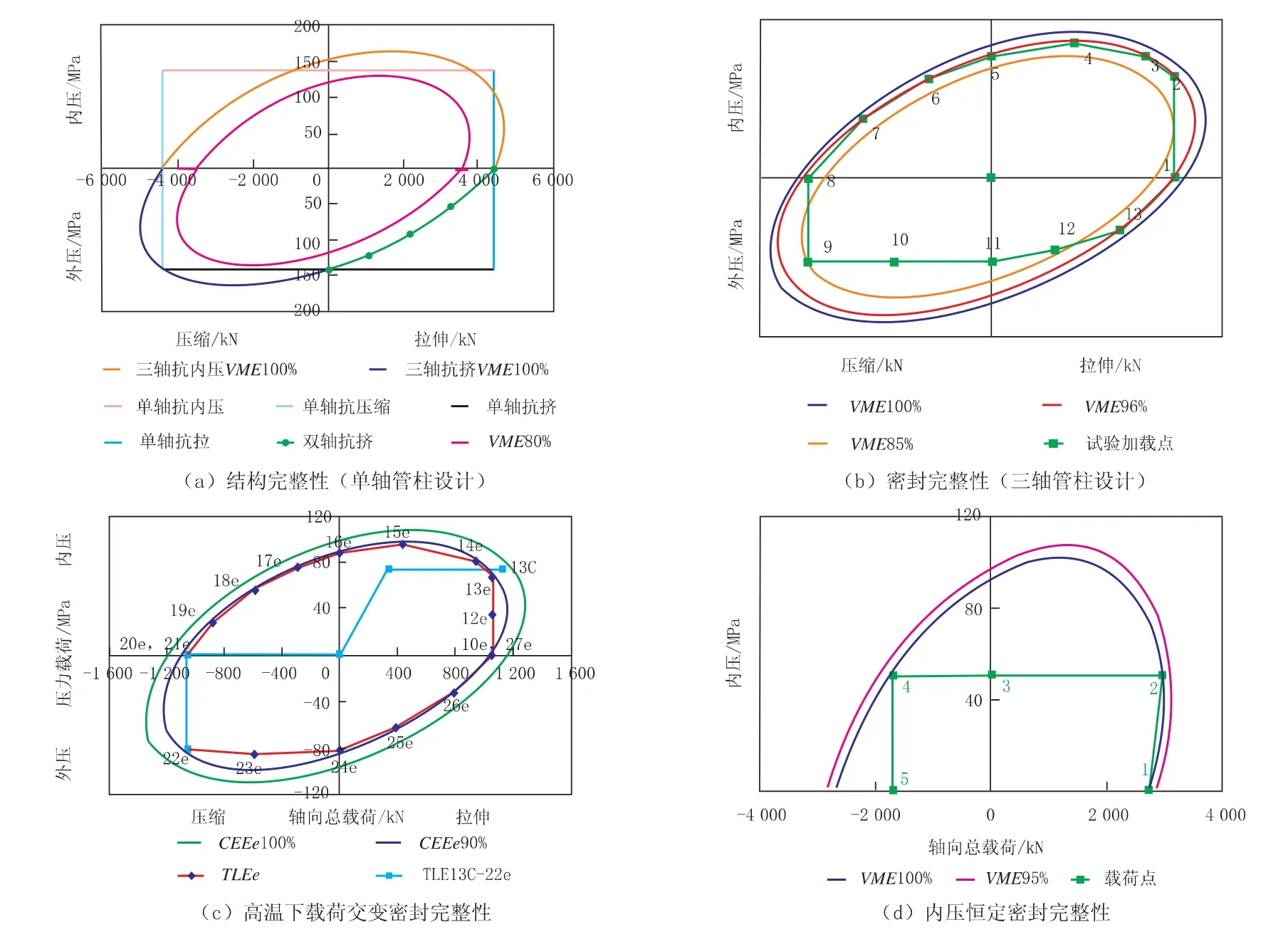

基于工况载荷的模拟试验评价是一种不考虑现场操作、 井下载荷波动不确定性以及安全使用余量的试验评价方法。 API RP 5C5—1996 不是完全针对气密封螺纹使用工况的评价方法, Shell公司补充试验评价方法完全是基于井下生产高温环境采气密封的验证。 国际石油公司与全球知名油 (套) 管生产制造企业共同成立了API WG2工作组, 制定了气密封螺纹连接检测评价方法标准。 2017 年, API RP 5C5 第四版正式发布, 它是在第三版使用过程中发现问题和充分吸收Shell 公司补充试验基础上的完善, 采用实测材料屈服强度和几何尺寸计算的等管体性能极限包络线承载能力检验螺纹完整性, 为管柱设计系数安全余量的确定提供了充分依据。 该试验评价方法已成为各石油公司选择螺纹产品的首要标准。油(套) 管螺纹全尺寸试验评价方法不同发展阶段见表1, 实物评价方法如图1 所示。

从表1 可以看出: ①螺纹完整性试验评价发展是伴随油气田生产勘探开发的需要, 2000 年以前世界石油勘探开发主要以油为主且多为低压浅井, 主要采用API 标准螺纹油套管; 2000 年以后随着深井、 超深井以及水平井等日益复杂苛

刻工况和钻井新工艺发展, 需要更高性能的螺纹连接。 ②螺纹性能评价指标从单一的结构完整性向密封完整性发展, 也为井下管柱三轴设计校核提供依据。 ③试验评价方法从单一的满足低压恒载荷密封验证向等管体密封验证以及满足生产高温环境螺纹性能验证发展。

表1 螺纹全尺寸实物试验评价方法发展情况

图1 螺纹全尺寸实物试验评价方法

1.2 螺纹连接分析

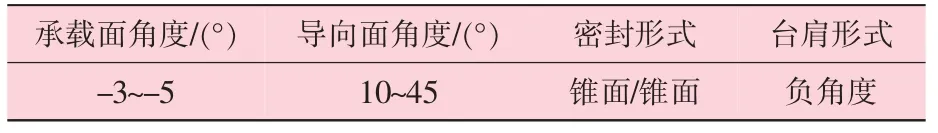

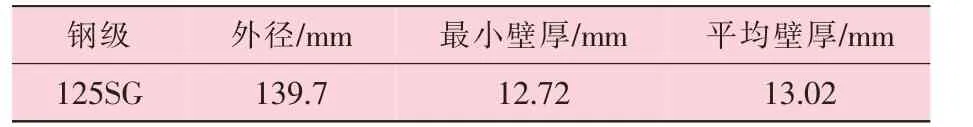

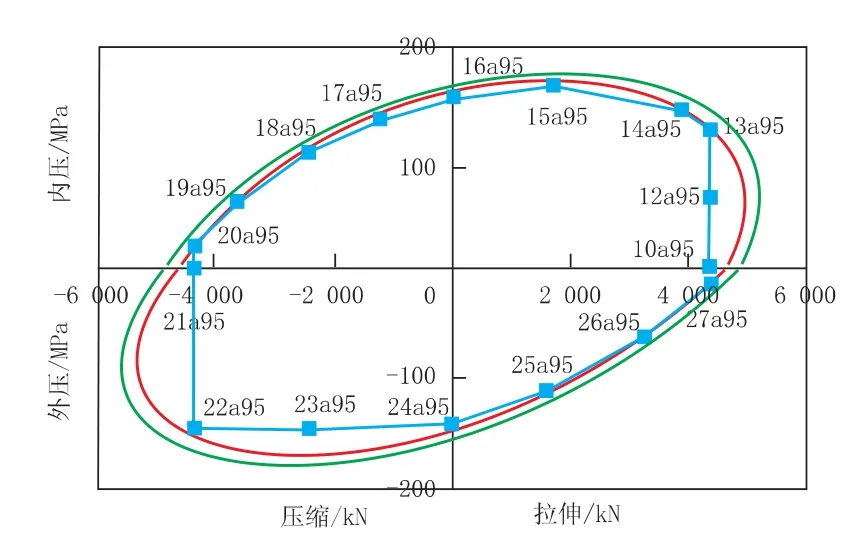

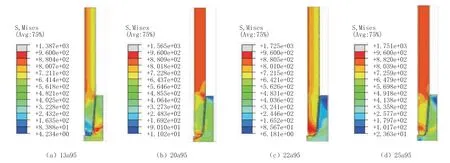

针对油气田现场实际使用要求, 设计了锥面/锥面BJC-Ⅱ型气密封螺纹连接(见表2), 开展了API RP 5C5—2017 CAL Ⅳ级试验有限元建模(如图2 所示), 分析载荷计算参数见表3, 有限元分析材料力学性能参数见表4, 材料实测应力-应变曲线如图3 所示, 设计的螺纹连接API RP 5C5—2017 CAL Ⅳ级试验A 系室温VME95%载荷谱如图4 所示, 125SG 实测材料A 系VME95%试验条件下的接头应力分布如图5 所示。 由图5 可见, 该特殊螺纹套管在A 系试验条件下, 螺纹接头的受力分布情况良好, 可提供良好的气密封性能。

表2 锥面/锥面气密封螺纹结构

图2 BJC-Ⅱ型螺纹有限元模型

表3 BJC-Ⅱ型螺纹载荷计算参数

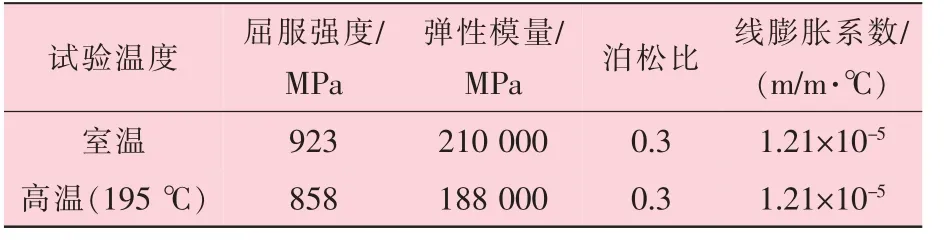

表4 125SG 材料力学性能

图3 125SG 材料拉伸真实应力-应变曲线

图4 125SG 实测材料A 系VME95%包络线载荷谱

图5 125SG 实测材料A 系VME95%典型载荷点模拟结果

2 高性能气密封螺纹开发验证

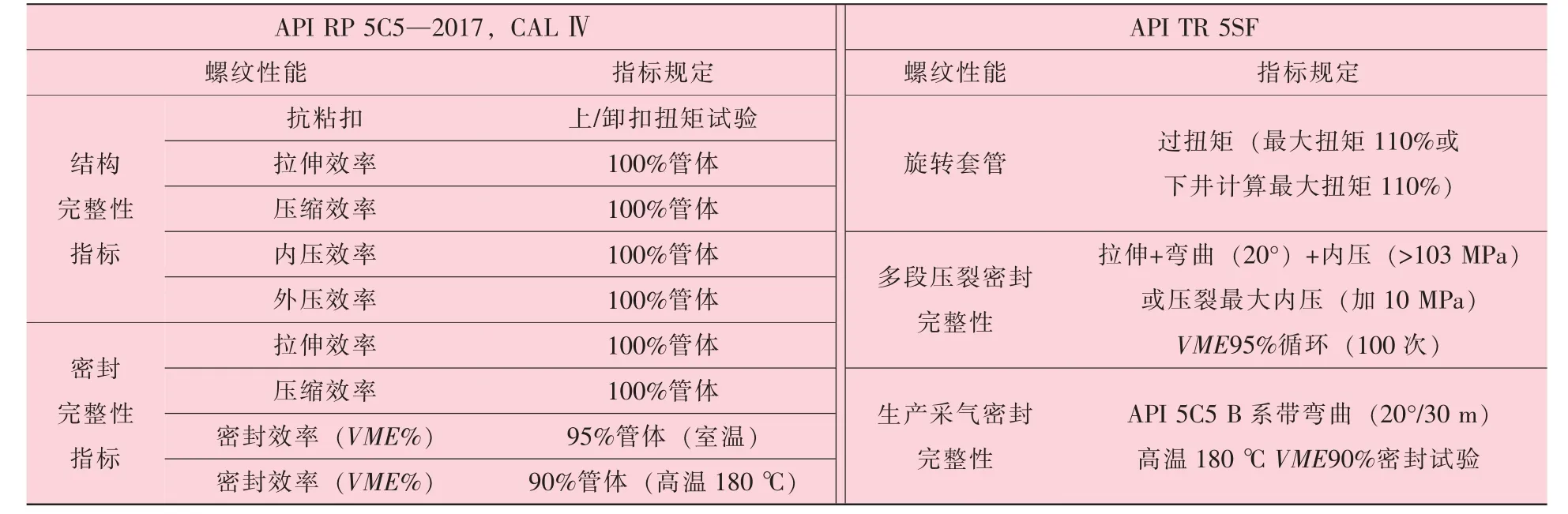

针对新设计的螺纹和密封结构, 按照要求加工出了极限公差试样, 参数见表5。 该螺纹连接的开发目标: ①以高温高压气井需要的API RP 5C5—2017 CALⅣ级试验程序为准, 完整性指标达到等管体; ②结合页岩气使用工况, 参考API TR 5SF[15], 满足生产多段压裂密封和旋转下套管扭矩。 螺纹连接设计目标性能见表6。

表5 1#极限公差试样螺纹参数

表6 螺纹连接设计目标性能指标

2.1 API RP 5C5—2017 CAL Ⅳ级验证

2.1.1 上卸扣试验

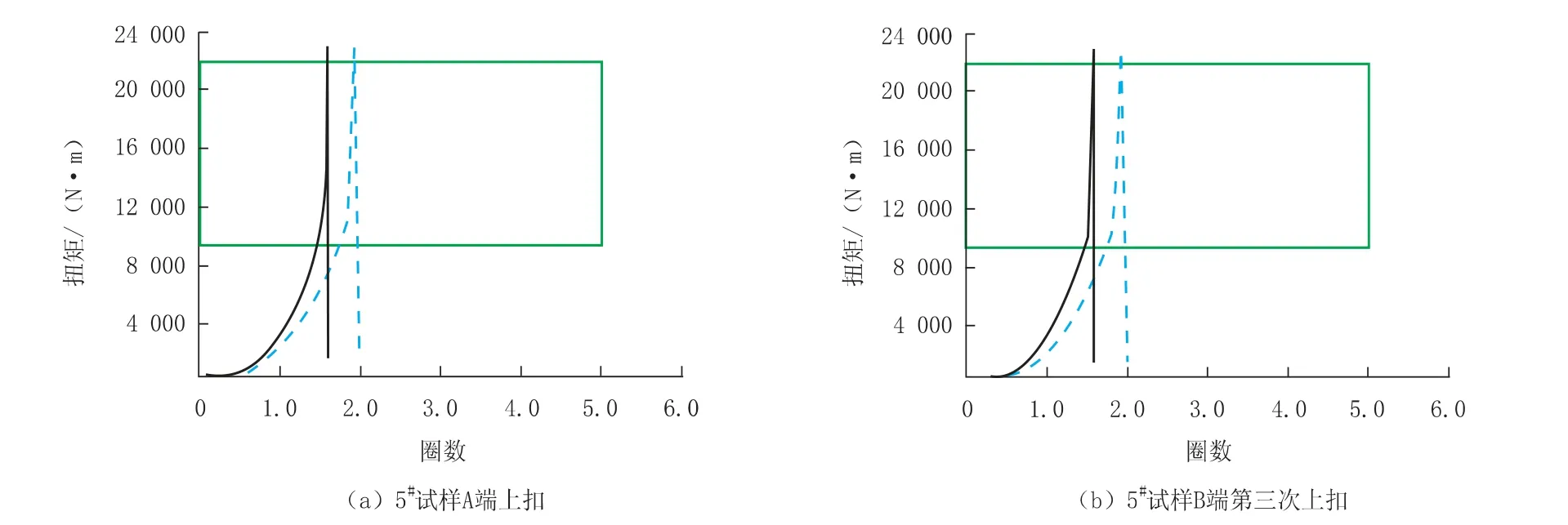

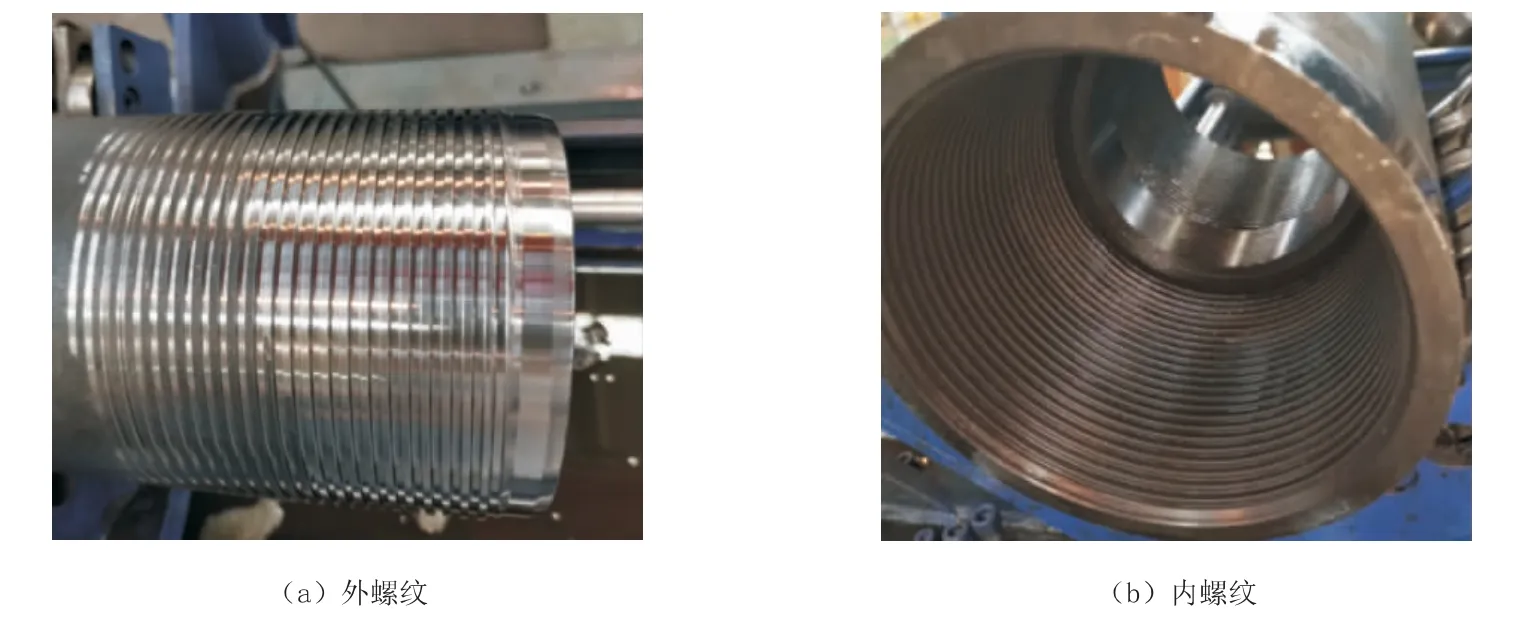

依据API 5C5—2017 CAL Ⅳ级规定试验要求加工极限公差试样1#~5#。 经最大扭矩25 000 N·m的3 次上扣2 次卸扣后未发生粘扣。 5#试样上扣扭矩曲线及卸扣后试样形貌分别如图6 和图7 所示。

图6 5#试样上扣扭矩曲线

图7 5#试样卸扣后形貌

2.1.2 气密封完整性试验

依据API 5C5—2017 CAL Ⅳ级完整性试验评价要求, 经B 系、 C 系、 A 系试验评价, 未发生结构和密封失效, 试验载荷谱如图8 所示。

图8 API 5C5—2017 CAL Ⅳ级试验载荷谱

2.1.3 极限失效载荷试验

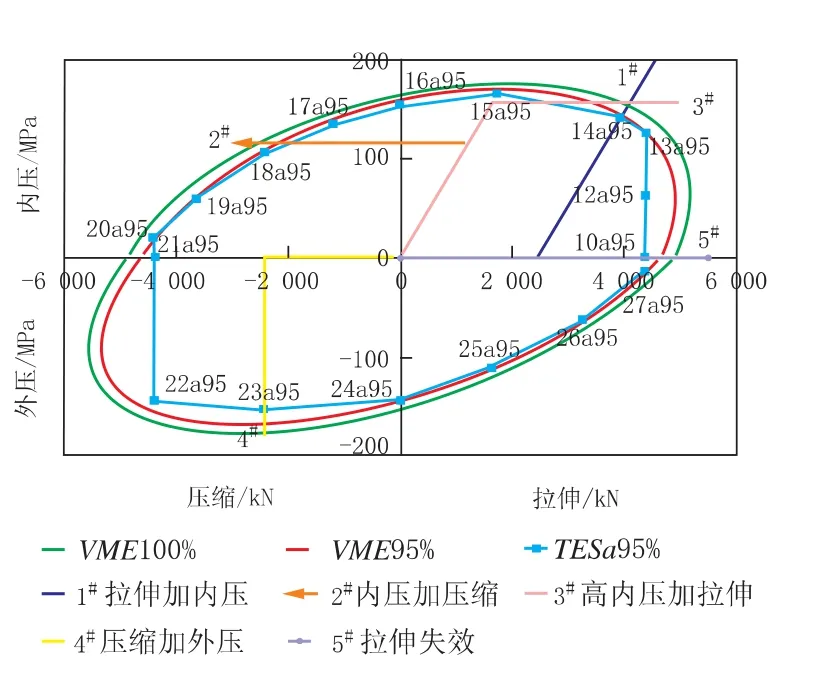

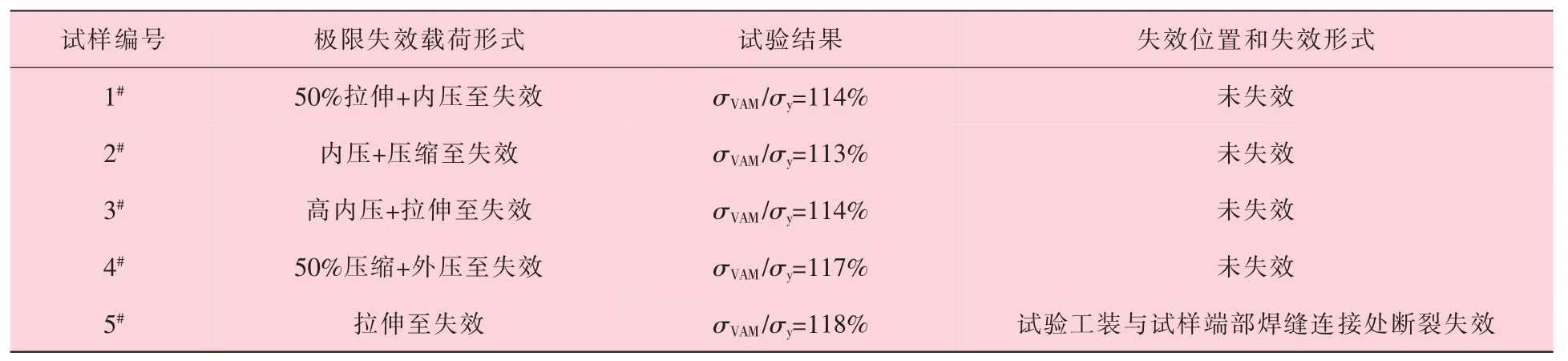

1#~5#试样的极限试验载荷谱如图9 所示, 试验结果见表7。 从表7 可以看出, 试样均超过管体屈服强度, 未发生泄漏或在管体处断裂。

2.2 多段压裂水平井螺纹验证

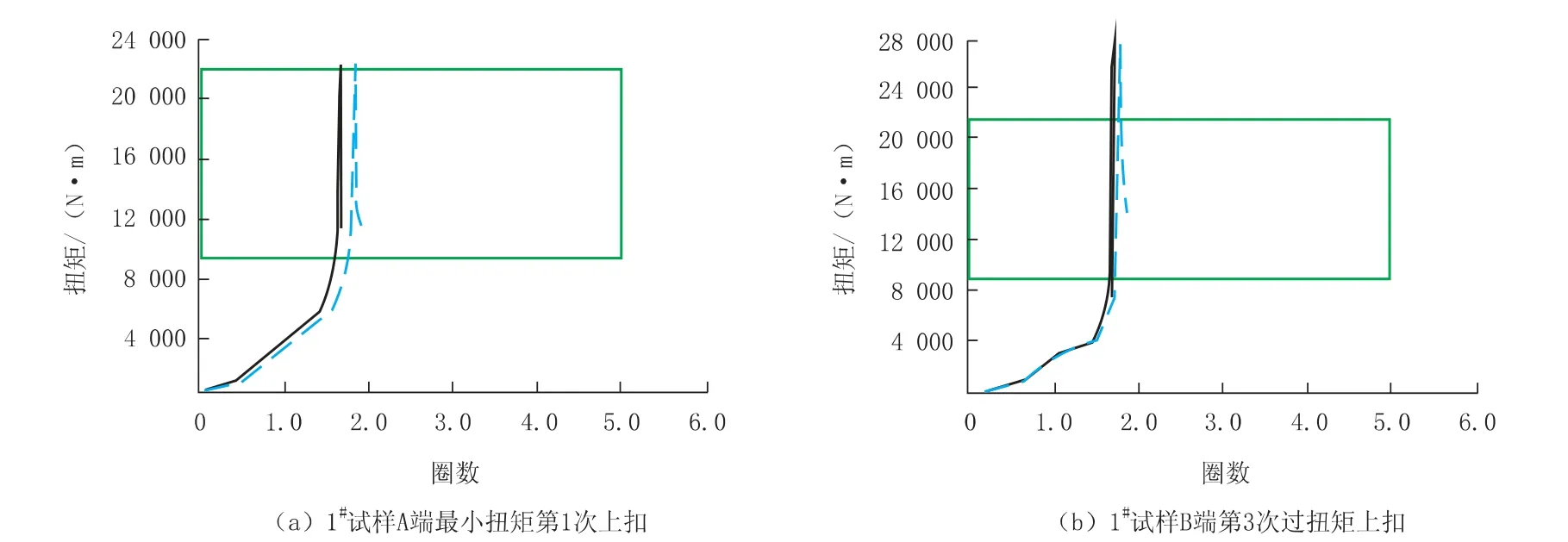

参考API 5C5—2017 标准选取1#极限样A、B 两端分别进行最小扭矩和过扭矩试验, 随后对其进行模拟压裂循环试验, 试验结果未发生结构和密封失效。

图9 1#~5#试样极限失效载荷谱

表7 1#~5#试样极限失效试验结果

过扭矩试验依据页岩气水平井用气密封螺纹连接套管旋转下井扭矩分析, 进行井口最大扭矩25 000 N·m 的120% (即30 000 N·m) 试验评价, 经3 次上扣2 次卸扣未发生粘扣, 试验结果见表8, 上扣扭矩曲线如图10 所示, 卸扣后形貌如图11 所示。

模拟压裂循环试验按照拉伸 (2 260 kN) +弯曲 (20°/30 m) +内压 (140 MPa) 复合载荷VME95%、 大于压裂井口最大内压100 MPa 进行900 次压裂循环, 每次保压时间为15 min, 均未发生结构和密封失效, 试验载荷模拟结果如图12所示。

表8 1#极限试样过扭矩试验结果

图10 1#试样过扭矩试验上扣扭矩曲线

图11 1#试样过扭矩试验卸扣后形貌

图12 螺纹内压循环压裂试验载荷模拟结果

2.3 全尺寸实物试验评价

新设计的特殊螺纹连接 (BJC-Ⅱ型) 产品经国家石油管材质量监督检验中心全尺寸实物试验评价, 满足设定的接头适用等级 (API RP 5C5-2017 CAL Ⅳ级) 的要求, 其拉伸效率、 内压效率、 外压效率、 压缩效率均满足等管体100%的结构和密封完整性要求。

3 结 论

(1) API RP 5C5—2017 评价标准是基于管柱生产实际需要和安全设计系数余量的螺纹连接试验评价方法, 适用于复杂苛刻环境的工况。

(2) BJC-Ⅱ型气密封螺纹具有优异的抗粘扣性能, 密封和结构完整性均达到等管体性能100%指标, 满足API RP 5C5—2017 CAL Ⅳ级试验要求。

(3) BJC-Ⅱ新型气密封螺纹具有优异的抗过扭矩性能, 满足复合载荷VME95%高内压循环 (拉伸+弯曲20°/30 m+内压140 MPa) 900 次密封完整性以及后续生产采气高温B 系气密封完整性, 抗疲劳性能优异, 可满足水平井下套管和生产多段压裂循环需要。