温度作用下热塑及热固性中间膜拉伸与撕裂性能研究

任明根,杨健,高皖扬,王星尔,赵宸君

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.上海交通大学 海洋工程国家重点实验室,上海 200240;3.上海交通大学 上海市公共建筑和基础设施数字化运维重点实验室,上海 200240)

0 引言

夹层玻璃以其良好的透明、隔声、隔热等功能特点在玻璃幕墙乃至整个建筑领域得到了广泛应用[1-2]。玻璃作为脆性材料,其破坏往往突然且难以预测[3],破坏后产生的碎片具有较大危险性。夹层玻璃通过高分子聚合物中间膜的粘结作用构建玻璃单片之间的“桥梁”,形成三明治结构,增强了夹层玻璃构件的整体性,提高了整体承载能力,还能在玻璃层破碎后粘附玻璃碎片,并保持一定的残余承载力[4-7]。

乙烯-醋酸乙烯酯共聚物(EVA)具有改善隔声、隔热性能,因而被应用于功能性夹层玻璃中间膜[13-14]。以EVA为基材的热固性PVE、SGE中间膜,通过高压釜等工艺处理后具有优异的透明性,可与玻璃表面形成良好的粘结力,并适用于辊压工艺,具备成为夹层玻璃中间膜的基本条件。相比热塑性中间膜,PVE的高温稳定性更好,SGE在强度、刚度及高低温稳定性方面优于PVE。探究PVE、SGE新型热固性中间膜在温度作用下的材料和力学性能,可为其用于制备夹层玻璃的适用性提供理论支撑。对PVE、SGE进行必要的力学性能试验,获取关键力学设计参数是采用其进行夹层玻璃设计的前提。热固性和热塑性材料对温度的敏感程度不同,导致其在不同温度下力学性能的差异。对比讨论PVE、SGE这2种热固性材料与常见的热塑性材料PVB、SG在不同温度作用下的力学性能,可为设计人员对中间膜材料的选择提供重要参考。

1 试验

1.1 试验材料

(1)热塑性中间膜:聚乙烯醇缩丁醛(PVB),美国杜邦公司生产的Polyvinyl Butyral中间膜,聚乙烯醇和丁醛的缩合物,化学式为(C8H14O)2n;离子性SentryGlasPlus中间膜(SG),由美国杜邦公司生产,主要由乙烯/甲基丙烯酸共聚物组成,包含少量金属盐以提高其与玻璃的粘结强度[15]。

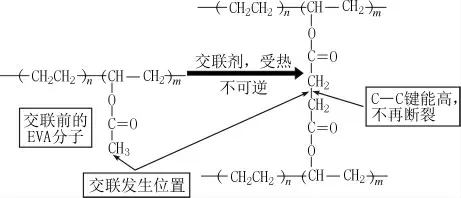

(2)热固性中间膜:G301型交联EVA夹层玻璃中间膜(PVE)、交联EVA/PC复合夹层玻璃中间膜(SGE),上海海优威应用材料技术有限公司生产。PVE是以EVA为基材,EVA线型分子在交联剂(过氧化物)高温分解产生的自由基作用下进行交联反应,由线性结构转变为网状结构后形成的热固性树脂,其主要化学成分为乙烯-醋酸乙烯酯共聚物,化学式为(C2H)4n(C4H6O)2m,PVE的交联反应机理及过程如图1所示;SGE是PVE与聚碳酸酯(PC)复合形成的热固性材料。

图1 PVE交联反应原理

1.2 主要试验仪器与设备

采用INSTRON万能试验机进行试验,拉力范围为0~10 kN,拉伸速率为0~500 mm/min。恒温箱温度控制范围为-40~140℃,大变形引伸计安置在恒温箱内,试验装置如图2所示。

图2 试验装置

1.3 试验方法

根据气象数据网提供的各地气温统计数据[16],我国寒冷地区最低气温可达-20~-30℃,部分地区最高气温可达40~45℃,夏日暴露光下的玻璃表面温度可达100~120℃。因此,本试验测试温度范围设定为-20℃~120℃,温度梯度为20℃,测试前对试件进行1 h的恒温处理,以保证试件达到设定温度。试件采用名义厚度1.52 mm的膜材,通过裁刀冲切制备,试验前用游标卡尺和测厚仪分别测量试件有效段实际宽度和厚度,重复试验保重每组温度下获得五个有效样本。

拉伸试验:试件外形尺寸参照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》中Ⅰ型哑铃状试件,加载速度为300mm/min。

撕裂试验:参照GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤型、直角型和新月型试样)》中无割口直角形试件进行,加载速度为300 mm/min。

2 结果与讨论

2.1 拉伸试验

2.1.1 4种膜材的拉伸试验结果

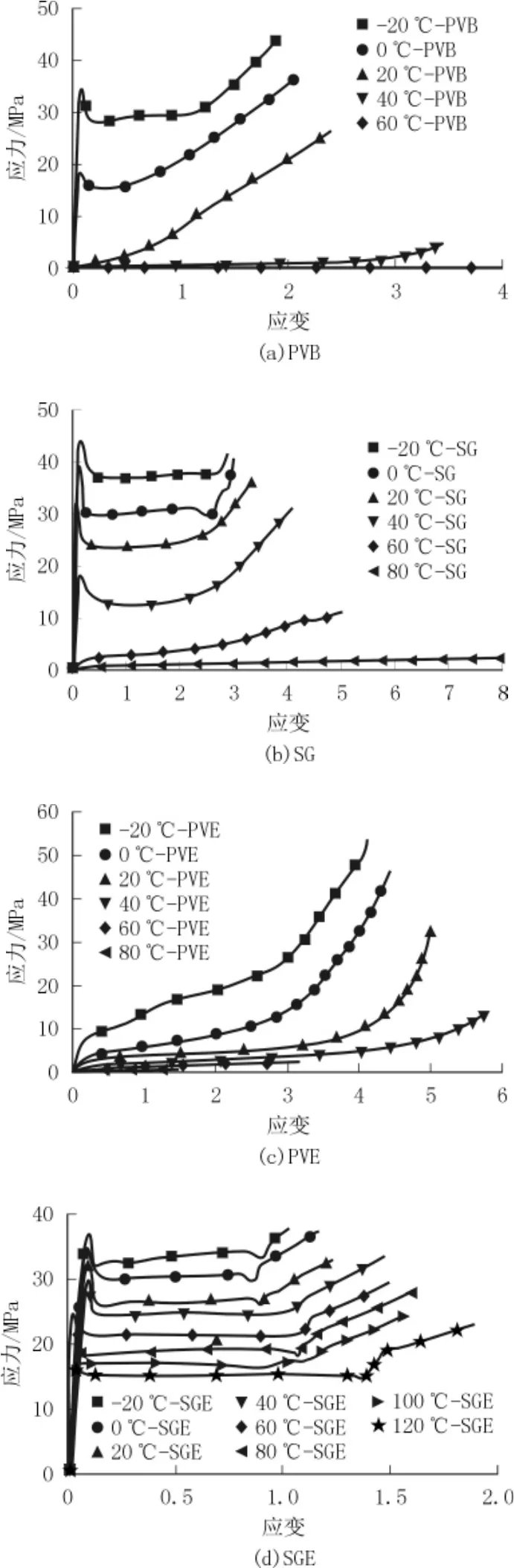

试验中PVB、SGP、PVE分别在80、100、100℃以上时处于流变状态,无法测得应力应变,其他温度下4种中间膜的单轴拉伸试验结果见图3。

由图3(a)可见:-20℃下PVB拉伸时呈现弹塑性特征,历经弹性段、应变软化、冷拉、应变硬化、断裂等5个典型阶段,屈服强度为35 MPa,断裂强度为44.4 MPa;0℃下拉伸时,小应变阶段刚度较高,屈服后刚度下降,之后刚度随着变形发展不断增大,不再有明显的屈服台阶;而在20℃下拉伸时,超过了PVB的玻璃化转变温度(10~15℃)[9],PVB呈超弹性特征;在40℃下拉伸时,PVB的断裂强度为6.2 MPa,断裂伸长率达350%;而在60℃时,PVB的断裂强度仅为0.5 MPa,断裂伸长率达到400%。

图3 不同温度下4种中间膜单轴拉伸应力-应变关系

由图3(b)可见:在-20、0、20、40℃下,SG的应力-应变关系曲线相似度较高,处于玻璃态,随温度升高,屈服强度和极限强度降低,断裂伸长率增大;60℃时,超过了其T(g55~60℃)[9],SG呈现橡胶态特征,不再屈服,断裂强度为11.5 MPa,断裂伸长率达500%;80℃时,SG软化严重,断裂伸长率达850%,断裂强度为2.2 MPa。

由图3(c)可见:-20~40℃区间内PVE的应力-应变关系曲线发展趋势大体一致,加载伊始刚度基本不变,随应变发展发生硬化刚度增大,直至断裂,断裂伸长率大于400%,并随温度升高而增大;在40~80℃温度区间,断裂伸长率随温度上升而减小。PVE的断裂强度在-20℃时为51 MPa,随温度升高而降低,60℃时为2.66 MPa,80℃时为0.72 MPa。

由图3(d)可见,SGE有较明显的弹塑性特征。随着温度的升高,弹性段刚度基本不变,屈服强度和断裂强度下降。-20℃时SGE的断裂强度为39 MPa,20℃下的断裂强度为34 MPa,120℃下的极限强度为22.5 MPa。虽然相对于常温下降低了35%,但仍保持较高的强度水平,说明SGE有较好的高温耐受性。而其断裂伸长率则随温度升高呈增大趋势,由-20℃的107%增大到120℃时的180%。

2.1.2 温度作用对中间膜拉伸性能的影响

(1)膜材刚度

夹层玻璃中间膜在实际工作负载下,绝大多数情况下处于小应变状态。结合标准GB/T 528—2009中定伸应力的概念,采用图4所示方法,以原点和0.1应变处的应力应变值计算割线模量,以表征中间膜在小应变状态下的刚度。

图4 割线模量计算示意

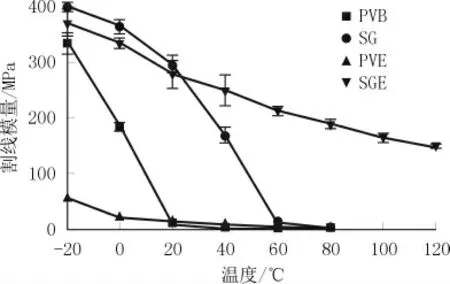

图5为4种中间膜的割线模量随温度变化趋势。

图5 不同温度下中间膜割线模量

由图5可见:PVB的割线模量在-20~20℃时随温度升高而急剧降低;SG的割线模量在-20~60℃范围内随温度的升高而大幅下降。结合PVB和SG的Tg分别处于10~15℃和55~60℃区间,可见对于热塑性中间膜,其刚度在玻璃态相对于橡胶态受温度的影响更大。PVE的割线模量在-20~0℃时随温度的升高明显下降;在0℃以上时随温度升高呈缓慢下降。SGE的割线模量随温度升高接近于线性下降。

(2)断裂强度

图6为4种中间膜的断裂强度随温度变化趋势。

图6 不同温度下4种中间膜的断裂强度

由图6可见,4种中间膜的断裂强度均随温度的升高而降低。在20℃以下时,4种膜材的断裂强度均在25 MPa以上;40℃时,SG和SGE的断裂强度相对较高;在80℃以上,PVB、PVE和SG已经软化失效,仅SGE的断裂强度尚达20 MPa以上。从断裂强度来看,SGE的耐高温性能最好,PVE和SG次之,PVB最差。

(3)断裂伸长率

中间膜的断裂伸长率是反应其韧性的参数,图7为不同温度下4种中间膜的断裂伸长率。

图7 不同温度下中间膜的拉伸断裂伸长率

由图7可见,在-20~120℃范围内,PVB、SG、SGE三种中间膜的断裂伸长率均随温度升高而增大;而PVE的断裂伸长率则随温度的升高呈先增大后减小,40℃时断裂伸长率达到最大。相对而言,在试验温度范围内,SGE的断裂伸长率最小。

4种中间膜的割线模量、断裂强度、断裂伸长率等3项性能均随温度变化明显,可见其拉伸性能均存在温度敏感性特征。

2.2 撕裂试验

2.2.1 撕裂加载曲线

加载速率为300 mm/min,观察撕裂过程,获取载荷-位移曲线。扇形试件承载后,随着拉力增大,直角拐点处由于应力集中率先出现裂口,并不断扩展至撕裂。以PVE为例,图8显示不同温度下PVE的撕裂试验加载曲线。

图8 不同温度下PVE的撕裂试验加载曲线

由图8可见:在-20℃和0℃时,试件载荷达到峰值后引发撕裂,进入撕裂扩展阶段至断裂,形变较大;在20、40℃时,试件经历较长的弹性伸长段后到达峰值,撕裂引发后载荷快速下降至断裂,变形较低温下时显著减小;在60℃以上时,试件受热软化,抗撕裂能力显著下降。总体来说,随着温度的升高,PVE试件的破坏模式逐渐从直角区弹性撕裂失效向膜材本体的拉伸失效转变。

利用撕裂试验获取的加载数据计算强度、能量等相关指标来表征中间膜的抗撕裂性能。以0℃下试验为例,图9为在0℃时PVE的撕裂试验结果。

图9 PVE的撕裂试验力-位移曲线

从9的加载历程可见,在未达到撕裂点前,变形为弹性伸长,拉伸荷载逐渐增大到达撕裂点,此时峰值荷载为119.67 N,撕裂引发后由于膜材逐渐失效,荷载逐步减小,撕裂扩展直至完全断裂。

根据GB/T 529—2008规定,对于无割口直角形撕裂试件,是以将试件撕断所需的最大力除以试件厚度来表征撕裂强度。从能量方面考虑,在撕裂起始点至断裂点的撕裂区间内,外部拉力做功提供材料撕裂耗能,因此可用单位面积材料撕裂所消耗的能量来表征撕裂能。按式(1)可积分求得0℃时PVE中间膜的撕裂能为1.408 J,根据试件尺寸,撕裂面积为20.67 mm2,由式(2)求得单位面积的撕裂能为68.1 kJ/m2。

式中:Et——撕裂能,撕裂过程中外力做功,J;

s0——撕裂点处的位移,mm;

s1——断裂时的位移,mm;

F——试验机施加的力,N;

Gc——单位面积撕裂能,表示单位面积材料撕裂所消耗能量,J/mm2;

b、h——分别为撕裂截面的宽度和厚度,mm。

2.2.2 撕裂强度和撕裂能

按式(1)、式(2)计算-20~100℃下4种中间膜的撕裂能,结果见图10。

图10 4种膜材的撕裂试验结果

由图10可见:

(1)PVB的撕裂强度随温度升高而降低,40℃时相较于20℃时降低了80%以上;100℃以上时变成流态,丧失承载能力。PVB的撕裂能随温度变化明显,-20℃时由于脆断效应,变形较小,因此虽然承载力较高,但撕裂吸收的能量反而小于0℃时的。在0℃以上时,撕裂能随温度的变化规律基本与撕裂强度相同。

(2)SG的撕裂强度随温度升高而降低,与其刚度随温度的变化趋势相同。80℃时,撕裂强度为11.5 kN/m,相比于20℃时降低了94%。可见在温度高于80℃的环境中,SG的抗撕裂性能难以保证。说明在玻璃化转变温度以下时,温度升高使得SG韧性增强,撕裂吸能增大;而在玻璃化温度以上时,高温软化对刚度降低的影响显著,撕裂吸能逐渐减小。从材料结构角度探讨,是因为高温下分子运动增强,分子间作用力减弱,导致抵御外力做功的能力降低。

(3)PVE和SGE两种热固性中间膜的撕裂强度和撕裂能随温度的变化趋势相似。PVE的撕裂强度和撕裂能随温度升高迅速急剧下降,在40℃以上已经接近于0。SGE的撕裂强度随温度升高快速下降,而其撕裂能在0~20℃范围急剧下降,降低了82%;在20~120℃区间,SGE的撕裂能几乎不再受温度影响。相较于PVE,SGE在60℃以上仍保持较高的撕裂强度和撕裂能。在60~120℃区间,SGE的抗撕裂性能变化不大,且维持在较理想水平,说明其在120℃下工作的稳定性较好。

2.3 4种中间膜的力学性能对比

对于夹层玻璃用中间膜,足够的抗拉强度和抗撕裂强度是其作为结构承载的前提,同时一定的抗拉刚度和抗撕裂能也是保证其正常工作的必要条件。因而在选用中间膜时,除满足透光、隔热、良好粘结等功能性要求外,还要确保其力学性能满足结构设计的要求。由图5、图6、图7和图10不同温度下PVB、SG、PVE、SGE四种膜材的小应变抗拉刚度、断裂强度、拉伸断裂伸长率、撕裂强度和撕裂能可知:(1)小应变抗拉刚度方面,在低温(-20、0℃)下,PVB、SG、SGE的刚度较大;室温(20℃)下,SG、SGE的刚度相对较大;在60℃以上时,PVB、SG、PVE的割线模量已经下降到20MPa以下,而SGE在120℃下的割线模量为150.5MPa,仍有较大的刚度。(2)拉伸断裂强度方面,在0℃以下时,4种膜材差异不大,PVE的拉伸断裂强度略高;在20~60℃区间,SG和SGE的拉伸断裂强度较高;在60℃以上,PVB、SG、PVE三种膜材的断裂强度逐渐趋于0,而SGE尚能保持一定的拉伸断裂强度。(3)拉伸断裂伸长率方面,在-20~120℃范围,PVB、SG、SGE三种中间膜的断裂伸长率均随温度升高而增大,而PVE的断裂伸长率随温度升高呈先增大后减小,40℃时断裂伸长率达到最大。相对而言,在试验温度范围内,SGE的断裂伸长率最小。(4)撕裂强度方面,在0℃以下,PVB和SG的撕裂强度相对较高;40℃以上时,PVB和PVE失去抗撕裂能力;80℃以上时,SG失去抗撕裂能力;而SGE在120℃时撕裂强度仍达70kN/m。(5)撕裂能方面,在0℃以下,4种中间膜的撕裂能差异不大;在20~60℃区间,SG的撕裂能相对较大;60℃以上时,4种中间膜的撕裂能均较小。

3 结语

通过低速单轴拉伸试验和撕裂试验,获取了不同温度下PVB、SG、PVE、SGE四种中间膜的力学参数,研究了温度对其拉伸性能和撕裂性能的影响。由于高分子聚合物的粘弹性特征,4种膜材的力学性能均有明显的温度敏感性。相较于热固性中间膜,热塑性中间膜对温度更加敏感。

(1)在-20~40℃区间,4种膜材的拉伸强度、小应变阶段刚度、撕裂强度、撕裂能等力学性能均维持在较高水平,相对而言,SG和SGE两种膜材的拉伸强度和撕裂强度更高。因此,对于在常温下强度指标要求更高的结构玻璃中间膜,SG和SGE的适用性更高。

(2)在60℃以上时,PVB、SG、PVE三种膜材的力学性能均大幅下降,仅SGE尚保留有较好的力学性能。表明SGE中间膜在高温环境下使用具有一定的优势。

(3)经交联反应后,热固性中间膜的分子结构不再随着温度升高而改变,因而其力学性能随温度升高变化趋势更稳定。

本研究获得的不同温度下4种夹层玻璃中间膜的材性参数,可为应用新型EVA基中间膜的夹层玻璃力学性能提供数据支撑。对新型膜材PVE和SGE的力学性能有了初步的探究,可作为评估其适用性的参考。除温度作用外,加载应变率、持载时间、环境老化等因素对中间膜的力学性能均有不同程度的影响,尚需进一步试验研究。