高效抗裂剂在中热水泥混凝土中的应用

潘利,徐文,王育江,王茂宇,胡敏

(江苏苏博特新材料股份有限公司,高性能土木工程材料国家重点实验室,江苏 南京 211103)

0 引言

水电、桥梁、隧道等大型工程中,混凝土由于其体积大、温升快、内外温差大等特点,很容易产生开裂[1]。通常需控制混凝土内部温升及温降阶段因收缩而导致的开裂,主要措施包括在混凝土中预设冷却水管、选用中低热硅酸盐水泥、掺入粉煤灰等辅助性胶凝材料部分取代水泥等[2-4]。中热硅酸盐水泥(简称中热水泥)具有低水化热、高MgO含量等特点,相较于普通硅酸盐水泥(以下简称普硅水泥),其早期放热量更低、放热速率更慢,而且中热水泥中的MgO在后期会缓慢水化生成Mg(OH)2产生体积膨胀,从而有效补偿大体积混凝土后期降温阶段的体积收缩,因此其在大型水电工程中得到了广泛应用[5-6]。近年来,具有强度高、中等水化热、低干缩率等特性的中热硅酸盐水泥,在溪洛渡、向家坝、锦屏等多个大型水电工程的大坝混凝土中已得到应用[7-8],并且中热水泥已逐步向桥梁、隧道等工程推广应用。

水泥混凝土在水化硬化过程中会释放大量的热量,由此产生的温度应力是导致混凝土出现裂缝的一个主要原因,对大体积混凝土的影响更为显著。因此,水泥水化热一直是水泥和混凝土研究的一个重要方面[9]。另外,在现代工程中,特别是高性能混凝土,大量外加组分的使用,使得水泥水化放热的机理更加复杂,系统地研究各种外加组分对水泥水化热的影响也十分必要[10-11]。对于有抗裂性要求的大体积混凝土,抗裂剂是提高混凝土抗裂性能的重要材料。目前抗裂剂在城市轨道交通、地下室、隧道等工程的混凝土中已有应用[12-14],但已有研究和应用均是针对普通硅酸盐水泥混凝土,而对在中热水泥混凝土中的研究应用很少。为此,本文以中热水泥及中热水泥混凝土为目标,系统研究了高效抗裂剂对中热水泥水化及混凝土力学性能、热学性能、体积稳定性等的影响规律,对提高中热水泥混凝土的抗裂性具有重要意义。

1 试验材料

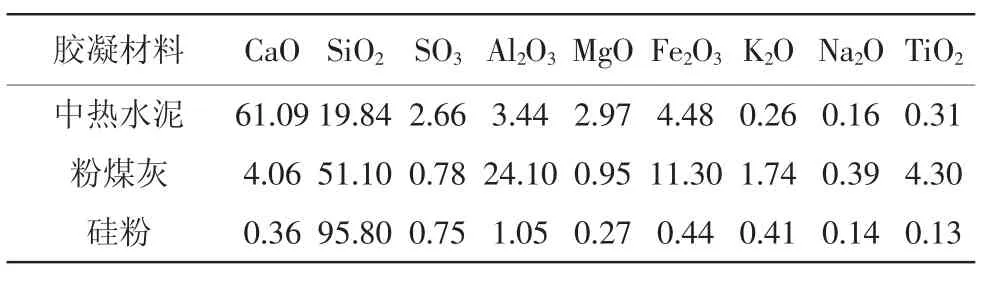

(1)水泥:P·MH42.5中热水泥、P·O42.5水泥、P·Ⅰ42.5基准水泥,中热水泥的主要化学成分如表1所示。

(2)粉煤灰:Ⅰ级,需水量比为94%,烧失量为4.53%,其主要化学成分如表1所示,SEM扫描电镜观察的微观形貌如图1所示。

图1 粉煤灰的SEM照片

由图1可见,粉煤灰球形颗粒存在明显、颗粒级配分布合理、杂质较少,质量较好。

(3)硅粉:比表面积为30 m2/g,烧失量为2.6%,其主要化学成分如表1所示。

表1 中热水泥、煤粉灰、硅粉的主要化学成分 %

(4)骨料:砂,人工砂,细度模数为2.6;石,5~20 mm连续级配(小石)和20~40 mm连续级配(大石)。

(5)减水剂:江苏苏博特PCA聚羧酸高性能减水剂,减水率为27.5%,固含量为24.8%。

(6)高效抗裂剂:江苏苏博特HME高效抗裂剂。由水化热调控材料和混凝土膨胀组分按质量比1∶30复配制成,为灰色粉体材料。其中,水化热调控材料为相对分子质量500~3000的多糖类物质,是以天然淀粉为原料,经预处理、溶解、生物酶溶解、热处理、冷却结晶等过程制得;混凝土膨胀组分是以石灰石、矾土、石膏等为原材料,经1100~1400℃高温下煅烧制成的CaO熟料。高效抗裂剂的主要作用原理是:一方面调控水泥水化放热速率,延长水化放热过程,充分利用结构的散热条件,降低混凝土结构中心温峰值及温降阶段降温速率,降低温度开裂风险;另一方面通过混凝土膨胀组分调控混凝土变形过程,在不同阶段产生膨胀补偿混凝土的自收缩和温降收缩,以此提高混凝土抗裂性能。

2 抗裂剂对中热水泥水化的影响

水化热是水工等大体积混凝土胶凝材料的重要性能指标之一。目前,水泥水化热的测试方法主要有溶解热法和等温量热法,等温量热法是指在恒定温度下测量与反应速率成正比的瞬时反应热功率,可对反应中热焓变化率进行准确计量,能非常精确地测试水泥水化放热和完整描述水泥水化过程。近年来,采用TAM AIR进行等温量热测试较为普遍,TAM AIR测试法测试精度高、试验误差小,能精确测量胶凝材料水化放热,适用于复合胶凝体系水化放热测试试验。本次使用仪器选用美国TA公司生产的型号为TAM Air热导式等温量热仪,恒温装置温度波动控制在±0.02℃,测量温度范围为5~90℃,检测限为4μW。

2.1 中热水泥水化热

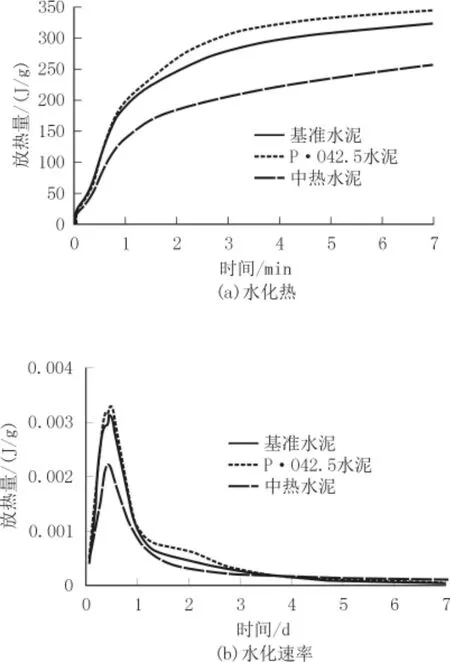

为研究中热水泥的水化行为特征,采用水泥水化热测定仪进行了3种不同水泥的水化热试验,对比研究了基准水泥、普硅水泥、中热水泥水化过程放热量、放热速率随时间的关系,结果如图2所示。

图2 中热水泥、普硅水泥和基准水泥的水化热曲线

由图2(a)可知,中热水泥水化过程中的放热量始终低于普硅水泥和基准水泥,普硅水泥、基准水泥、中热水泥的3 d放热量分别为306.6、280.3、205.5 J/g,中热水泥放热量约为普硅水泥的67%,约为基准水泥73.3%;7 d放热量分别为345.0、322.6、256.2 J/g,中热水泥放热量约为普硅水泥的74.3%。

由图2(b)可知,不同水泥水化热变化趋势相同,出现最大水化放热速率时间均在10 h左右;普硅水泥和基准水泥的水化放热速率基本相同,而中热水泥的水化放热速率则相对较慢,普硅水泥、基准水泥、中热水泥的最大放热速率约分别为3.3、3.1、2.2×10-3W/g,中热水泥的最大放热速率为普硅水泥的66.7%。

图2试验结果表明,中热水泥较普硅水泥、基准水泥具有更低的早期放热量和最大放热速率,因此使用中热水泥对于降低混凝土早期放热量及升温速率有一定的作用。

2.2 抗裂剂及矿物掺合料对中热水泥水化性能的影响

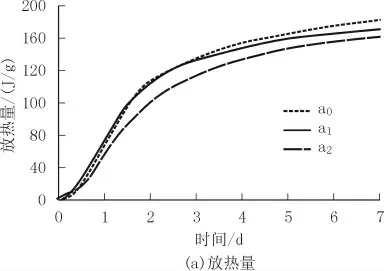

近年来,随着废弃资源再利用的兴起及高性能混凝土的推广应用,粉煤灰、矿粉、硅粉等矿物掺合料在混凝土中单独或复合使用,以此提高混凝土的性能。同时,为了提高大体积混凝土的抗裂性,抗裂剂也是重要组成材料之一。为此,试验研究了粉煤灰、硅粉复掺的中热水泥胶凝材料体系的水化过程,以及抗裂剂对中热水泥水化热的影响规律。复合胶凝材料体系试验配合比如表2所示,其中a0为基准组,粉煤灰、硅粉掺量分别为胶凝材料质量的25%、3%,a1和a2为掺抗裂剂HME的试验组,掺量分别为总胶凝材料质量的5%、8%,抗裂剂按比例等量取代基准组中的水泥、粉煤灰、硅粉。

表2 复合胶凝材料体系水化热试验配合比 kg/m3

中热水泥、粉煤灰、硅粉及抗裂剂组成的复合胶凝材料体系水化热试验结果如图3所示。

图3 抗裂剂对中热水泥复合胶凝材料体系水化热的影响

由图3(a)可见:a1组的3 d放热量和a0基准组的基本相同,7 d较基准组约降低5.2%;a2组的水化放热量始终低于基准组,3 d水化热为128.2 J/g,较基准组降低了12.8%,7 d水化热为168.5 J/g,较基准组降低了9.8%。

由图3(b)可见:基准组a0组的最大放热速率约为1.04×10-3W/g,约为中热水泥最大放热速率50%;掺加抗裂剂的试验组(a1、a2)与基准组(a0)相比,早期放热速率趋势基本相同,掺量为5%的a1组的最大放热速率下降了约4.8%,掺量为8%的a2组最大放热速率约为0.85×10-3W/g,降低约18.3%,较5%掺量时降低效果明显。

图3试验结果表明,抗裂剂HME能降低由中热水泥、粉煤灰、硅粉组成的胶凝材料体系放热量和放热速率,HME掺量5%时对早期水化影响较小,后期产生一定的影响;HME掺量8%时,对于中热水泥胶凝材料体系的水化热和水化放热速率降低效果更加明显。

3 抗裂剂对中热水泥混凝土性能的影响

以某水电站工程泄水建筑物二次衬砌混凝土配合比(C9050)为基础,研究了抗裂剂对中热水泥混凝土力学性能的影响。试验设计了3组混凝土配合比,如表3所示。其中胶凝材料组成与2.2水化热试验中相同,A0为基准配合比(工程实际配合比),A1、A2试验组分别为掺加5%、8%抗裂剂的混凝土配合比。

表3 中热水泥混凝土的试验配合比 kg/m3

3.1 混凝土的力学性能

测试了3种配合比混凝土的抗压强度,以研究抗裂剂对中热水泥混凝土力学性能的影响规律,抗压强度试件尺寸为150 mm×150 mm×150 mm,测试结果如图4所示。

图4 抗裂剂对混凝土抗压强度的影响

由图4可见,掺抗裂剂的试验组7 d前抗压强度较基准组稍低,28 d强度与基准组基本相同,90 d强度甚至略高于基准组。A2组的3 d抗压强度为18.1 MPa,为基准组的83.8%;28 d抗压强度为45.67 MPa,约为基准组的97.4%,基本相同;90 d抗压强度为55.03 MPa,较基准组提高了5%。表明使用抗裂剂的中热水泥混凝土早期抗压强度稍低,但后期抗压强度满足设计要求,甚至高于基准组混凝土的抗压强度。

3.2 混凝土自生体积变形

为了提高建筑物安全性及耐久性,许多大体积混凝土都有严格的抗裂性要求,而自生体积变形是评价混凝土抗裂性能的一项重要指标。控制混凝土自收缩能够降低实体结构产生的收缩裂缝,进而降低开裂风险,依据JTJ270—1998《水运工程混凝土试验规程》,对表3中的3组中热水泥混凝土进行自生体积变形试验,结果如图5所示。

图5 抗裂剂对混凝土自生体积变形的影响

由图5可见,A0基准组混凝土试件的自生体积变形表现为28 d前持续收缩,28 d变形值约为-109με,之后趋于稳定,且有微量膨胀,这与中热水泥中MgO后期反应有关;掺加抗裂剂的试验组(A1、A2)表现出先膨胀后收缩的变形特征,主要原因是抗裂剂中膨胀组分在水泥水化过程中发生化学反应产生膨胀,以补偿基准混凝土的收缩。A1组的最大膨胀值约为155με,A2组的最大膨胀值约为197με,后期产生了一定的收缩,但总体变形仍为膨胀变形,HME掺量为8%时的膨胀效果比掺量为5%时的好。表明抗裂剂能降低中热水泥混凝土的自收缩变形、提高体积稳定性,抗裂剂的补偿收缩有利于提高中热水泥混凝土的抗裂性。

3.3 混凝土的绝热温升

绝热温升是测试混凝土水化放热温升的重要指标,特别是对大体积混凝土这一项热物理性能更加重要。对表3中的3组中热水泥混凝土进行绝热温升试验,结果如图6所示。

图6 抗裂剂对混凝土绝热温升的影响

由图6可见:抗裂剂掺量为5%时(A1组),3 d前绝热温升曲线与A0组基本吻合,后期温升值较A0组略低;抗裂剂掺量为8%(A2组)时,从早期开始温升值始终低于A0组,且A2组的绝热温升值趋于平稳时间比A0组和A1组延迟2~3 d,温升速率更加平缓;A0、A1、A2三组中热水泥混凝土的3 d绝热温升值分别为38.4、37.6、32.1℃,7 d绝热温升值分别为44.2、42.5、41.4℃,主要原因是抗裂剂中的水化热调控材料能延缓中热水泥水化速率,避免早期放热过快。试验结果表明,抗裂剂能降低中热水泥混凝土的绝热温升值,且掺量为8%时对于早期放热速率的调控作用明显,7 d绝热温升比基准低2.8℃左右,通过抗裂剂对中热水泥混凝土水化温升历程的调控,能够缓解早期放热集中及温升值高的现象,从而降低结构的开裂风险。

4 结论

(1)中热水泥水化过程中的放热量和放热速率比普硅水泥和基准水泥均较低,7 d中热水泥放热量约为相同强度等级普硅水泥的74.3%,最大放热速率约为普硅水泥的67.3%,中热水泥具有较小的放热速率和较低的水化热。

(2)高效抗裂剂对中热水泥、粉煤灰、硅粉组成的复合胶凝材料体系具有较好的水化热调控作用,进一步降低中热水泥的放热速率和水化热,抗裂剂掺量为8%时,最大放热速率比基准组降低18.3%。

(3)高效抗裂剂对中热水泥混凝土抗压强度影响较小,前期强度略低于基准组混凝土,但28 d抗压强度基本无影响,90 d强度比基准组略高;抗裂剂能提高中热水泥混凝土的体积稳定性,其膨胀作用可有效补偿混凝土收缩变形,从而降低收缩开裂风险;掺入8%抗裂剂HME能有效降低中热水泥混凝土的绝热温升,延缓水泥的水化放热,7 d绝热温升值降低约2.8℃。因此,高效抗裂剂通过对中热水泥水化放热历程的调控及对混凝土补偿收缩双重作用,能够延缓水泥的放热过程、降低混凝土的绝热温升,同时提高混凝土体积稳定性,从而有利于提高中热水泥混凝土的抗裂性能。