相同牌号不同厂家炭黑在胎侧配方中的应用

孙 稷,郑 涛,张 宁,曹进忠,王树举

(1.山东丰源轮胎制造股份有限公司,山东 枣庄 277300;2.山东八亿轮胎制造有限公司,山东 薛城 277000)

炭黑属于一种无定形碳,是一种轻、松且极细的黑色粉末,它的表面积非常大[1]。炭黑N375在胎面胶料中的补强性能、耐磨性能及抗裂口增长性能特别适用于丁苯橡胶与顺丁胶并用体系,主要用于轿车胎、载重胎及越野胎胎面胶以及高速轮胎侧胶配方中。因此对比研究同一牌号不同厂家的炭黑对胎侧终炼胶性能的影响,有利于针对不同的市场及车型使用不同的填料。

1 实验部分

1.1 原料

天然橡胶(20#标胶):上海攀仞国际贸易有限公司;高顺丁橡胶(BR9000):中国石油天然气独山子石化分公司;氧化锌:海顺锌业(淄博)有限公司;炭黑N375:美国卡博特公司/奥瑟亚建阳炭黑有限公司;芳烃环保油(V700):汉圣石化(宁波)有限公司;石蜡与微晶蜡的混合物(ANTILUX 111):莱茵化学(青岛)有限公司;促进剂CZ、防老剂4020、防焦剂CTP、硫磺:山东尚舜化工有限公司。

1.2 仪器及设备

X(S)M-1.5X型小密炼机、XK-160型小开炼、XLB-400-400型平板硫化机:青岛科高橡塑机械技术装备公司;XM370型密炼机、XM305型开炼机:软控股份有限公司;MV3000型门尼黏度检测仪:德国Montech公司;Z010拉力试验机、Z3130硬度计:德国Zwick公司;GT-7011-DG型屈挠试验机:高铁检测仪器(东莞)有限公司。

1.3 基本配方

基本配方(质量份)为:20#标胶 40;高顺丁橡胶(BR9000) 60;氧化锌 3;硬脂酸 1;炭黑N375 50;微晶蜡Antilux111 1.5;环保油V700 12;防老剂4020、促进剂CZ、防焦剂CTP、硫磺合计13.2。

1.4 胎侧胶料生产

美国卡博特公司和奥瑟亚建阳炭黑有限公司生产的炭黑N375产品分别标记为A厂家N375和B厂家N375。轮胎胎侧配方中分别应用A厂家N375、B厂家N375生产胎侧终炼胶试样,其生产过程运用的生产工艺为传统式混炼工艺,传统式炼胶工艺生产胎侧终炼胶需进行多段混炼,方可完成[2-10],母炼胶进行二次加工混炼前,需要进行6~8 h停放,停放过程有利于结合胶的生成,如果整体工艺为4段,则中间需停放3次,方可生产出胎侧终炼胶,终炼胶打卷后继续停放6~8 h,半部件车间方可领用,用于挤出、压出等生产线的胶料半部件加工,胎侧挤出使用三复合挤出生产线,该设备可保证胎侧胶与胎圈护胶的完美复合,挤出效果好[11]。

1.5 硫化胶的制备

胎侧配方生产的胎侧终炼胶试样的各项物理化学性能检测参照相应的国家标准,硫化特性按照GB/T16584—1996进行测定;门尼黏度按照GB/T1232.1—2016进行测定;硬度按照GB/T531.1—2008进行测定;拉伸性能按照GB/T528—2009进行测定;撕裂强度按照GB/T529—2008进行测定;炭黑分散等级按照GB/T6030—2006进行测定;屈挠龟裂性能按照GB/T13934—2006进行测定。成品轮胎的耐久性按照企业标准Q/B NP01—2018《轿车子午线路胎耐久性能试验方法》进行测试;成品轮胎的高速性能按照企业标准Q/B GP04—2018《轿车子午线轮胎高速性能试验方法》进行测试。

2 结果与讨论

2.1 物理化学性能

A厂家N375和B厂家N375,检测的物理化学性能数据如表1所示。

表1 炭黑N375的理化测试结果1)

从表1可以看出,两个厂家生产的炭黑N375的物理化学性能均在我公 司企业标准 范围之内。B厂家N375的检测数据与公司在用的A厂家N375对比,基本无差异,除炭黑纯度稍低,体现在加热减量和筛余物数值偏高。

2.2 小配合实验

使用A厂家N375生产的胎侧配方编号标记为F01F,使用B厂家N375生产的胎侧配方编号标记为F02F。

从表2的检测数据可以看出,与配方F01F相比,配方F02F胎侧混炼胶的门尼黏度值略低,焦烧时间(t5)略短,但偏差不大,部件挤出性能下降,其他数据基本接近。整体来讲,配方F01F、配方F02F检测结果,均达到内控标准要求。

表2 快检检测数据1)

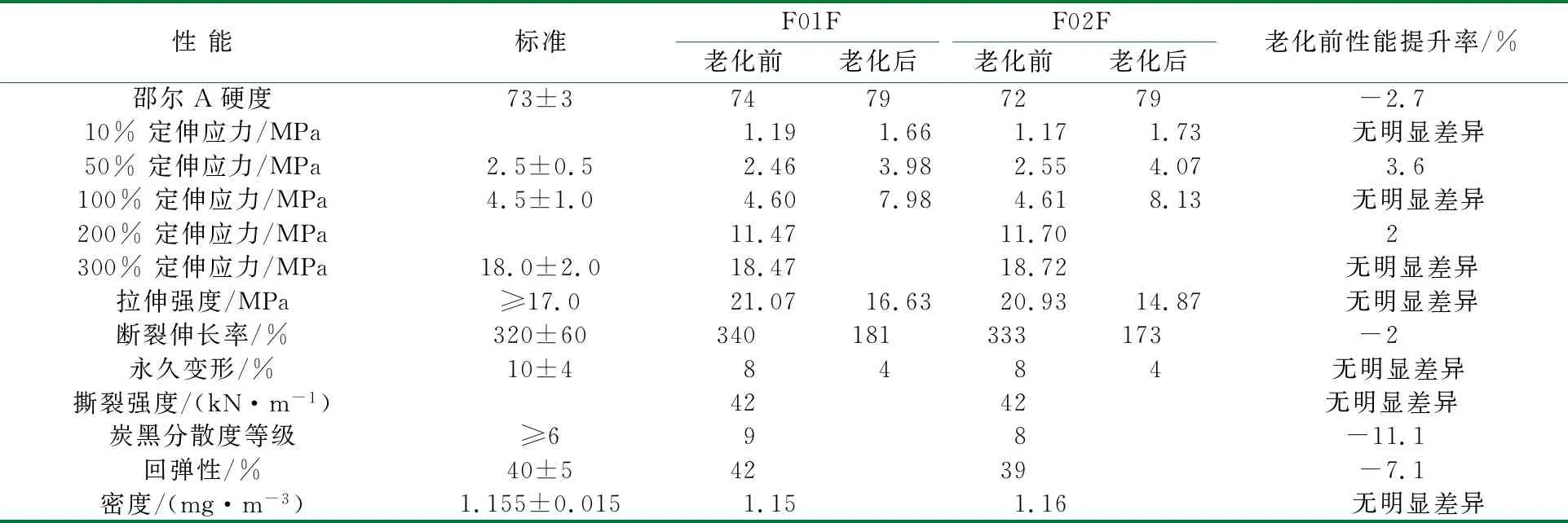

从表3胎侧胶小配合物性检测数据可以看出,与配方F01F相比,配方F02F生产的胎侧硫化胶硬度稍低,50%定伸应力略有增加,断裂伸长率等性能略有降低。同时配方F02F生产的胎侧胶料的回弹性约降低7%,这将影响胎侧的屈挠性能,会在早期发生老化龟裂,与老化后的拉伸强度等测试数据互相佐证,炭黑分散等级降低1级,回弹性与炭黑分散将影响成品轮胎胎侧的整体性能。

表3 胎侧胶小配合物性检测数据1)

2.3 大配合实验

因小配合中,老化前、后的测试数据一致,大配合测试数据不进行老化前、后对比。

从表4胎侧胶大配合物性检测数据可以看出,与配方F01F相比,配方F02F生产的终炼胶硫化后,硬度降低,50%定伸应力略有提高(约为+2.4%),断裂伸长率性能略有降低(约为-2.3%)。同时配方F02F生产的胎侧胶料的回弹性差别约为9.7%,也不利于胶料的屈挠性能,易发生早期老化龟裂,炭黑分散度降低一个等级,以上检测数据均不利于成品轮胎的胎侧性能,整体数据趋势与小配合物的检测数据趋势一致。

表4 胎侧胶大配合物性检测数据1)

2.4 工艺性能

终炼胶的快检结果如表5所示。从表5可以看出,与配方F01F相比,配方F02F硫化胶的焦烧时间(t5)略短,加工性能降低。

表5 终炼胶快检数据

2.5 屈挠性能

配方F01F、配方F02F生产的终炼胶取不同的车次,平板硫化后制作成测试试片,1、2、3试片对应配方F01F的3车终炼胶;4、5、6试片对应配方F02F的3车终炼胶,试样测量屈挠次数后取平均值,结果见表6。

表6 终炼胶料屈挠性试验数据

3 成品性能验证

生产的胎侧胶料进行成品轮胎性能验证,成品轮胎规格为:185/60R14 82 h RRD16。

3.1 耐久性能

测试依据企业标准Q/B NP 01-2018《轿车子午线轮胎耐久性能试验方法》,测试轮胎的充气压力为180 kPa,结果如表7所示。从表7可以看出,配方F01F、配方F02F生产轮胎的测试的结果分别为86 h、84 h,性能差异约为2.3%,成品轮胎耐久性能测试时间超过研发标准,高于国家标准要求。

表7 成品轮胎耐久性能试验结果

3.2 高速性能

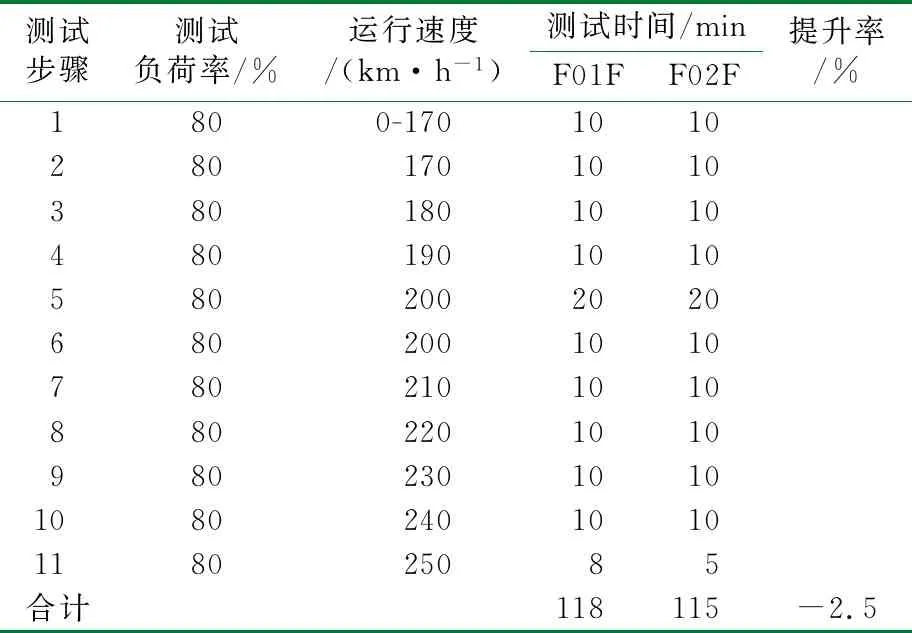

测试依据企业标准Q/B GP 04—2018《轿车子午线轮胎高速性能试验方法》,测试轮胎的充气压力为280 kPa,结果如表8所示。配方F01F、配方F02F生产轮胎的测试结果分别为118 min、115 min,性能差异约2.5%,成品轮胎高速性能测试时间,超过研发标准,高于国家标准要求。

表8 成品轮胎高速性能试验结果

4 结 论

通过研究对比不同厂家生产同一牌号的炭黑,针对性的应用于胎侧配方中,并分析配方生产的胎侧终炼胶的性能发现,炭黑纯度的不同,随着筛余物的减少,断裂伸长率等性能得到不同程度的提升,胶料的屈挠性能得到提升,可针对性的优化成品胎的高速及耐久性能,这将对个性化市场及车型配方的选配有相应的指导作用,有利于针对性地做细、做强。