SBR/BR/SITPV共混胶料的制备及性能研究

唐梓铭,李志成,肖建斌

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

轮胎的抗湿滑性一直是行业的一个难点[1]。目前行业内运用最多的就是将丁苯橡胶(SBR)作为基材,添加适量的白炭黑来提高轮胎的抗湿滑性[2],但是不足以应对某些极端天气。

从结构上看,丁基橡胶(IIR)主链上每隔一个碳原子就有两个侧甲基,侧甲基丰富从而具有良好的的止滑性能[3],将IIR与SBR/顺丁橡胶(BR)共混,可以显著提高胶料的止滑性能,但是IIR与一般二烯类橡胶的相容性非常差,并且IIR与SBR/BR硫化速度相差较大,硫化速度不匹配,简单共混后材料性能下降非常明显。要想利用IIR增加SBR/BR的抗湿滑性,就要解决三者的相容性差及硫化速度不匹配的问题[4]。

本实验首先制备出苯乙烯丁二烯热塑性弹性体(SBS)/IIR动态硫化弹性体(SITPV),然后将SITPV与SBR/BR进行共混,将所制备的材料与SBR/BR/IIR直接共混制备的材料对比进行各项性能的探究。

1 实验部分

1.1 原料

SBR:1502,中国石油天然气有限公司;SBS:YH-165,山东泰瑞丰科技有限公司;IIR:1953,山东京博石油化工有限公司;BR:BR-9000,中国石化集团北京燕山石油化工有限公司;其他助剂为均市售产品。

1.2 仪器及设备

开放式炼胶机:X(S) K-160型,上海双翼橡塑机械有限公司;Haake转矩流变仪:Poly-Lab OS型,德国Haake公司;平板硫化机:XLB型,青岛第三橡胶机械厂;电子拉力机:AI-7000S型,台湾高铁科技股份有限公司;橡胶硬度计:LX-A型,上海六中量仪厂;DMA 测试仪:RSA-G2型,美国TA公司;扫描电子显微镜:JSM-6700F型,日本JEOL公司。

1.3 实验配方

轮胎胎面胶基本配方(质量份)为:SBR 70,BR 30,白炭黑 50,硅烷偶联剂Si-69 5,氧化锌 5,硬脂酸SA 3,防老剂RD 1,促进剂NS 1,促进剂DPG 1.5,硫磺 2。首先将SBR和BR投入转矩流变仪,控制转矩流变仪温度60 ℃,转速50 r/min。1 min后依次加入小料与填料,待转矩平稳后排胶开炼机下片,控制排胶温度不超过100 ℃。

IIR基本配方(质量份)为:IIR 100,氧化锌 5,SA 3,白炭黑 50,Si-69 5,促进剂M 1,促进剂BZ 0.5,硫磺 1,制备方法同上。

1.4 试样制备

(1)SBS/IIR动态硫化弹性体(SITPV)

控制转矩流变仪温度为150 ℃,转速为70 r/min,首先将100份SBS投入到转矩流变仪当中,密炼1 min后,加入150份丁基混炼胶。观察转矩图线的变化,等到转矩平稳后进行排料,高温开炼机下片。

(2)SBR/BR/IIR共混胶料

将不同比例的SBR/BR混炼胶、IIR依次投入转矩流变仪中,温度为60 ℃,转速为70 r/min,待转矩平稳后排胶下片,控制排胶温度不超过100 ℃。

(3)SBR/BR/SITPV共混胶料

将不同比例的SBR/BR混炼胶、SITPV依次投入转矩流变仪中,温度为60 ℃,转速为70 r/min,待转矩平稳后排胶下片,控制排胶温度不超过100 ℃。

1.5 性能测试

(1)拉伸性能:按照GB/T 528—2009在电子拉力机上进行测试。

(2)撕裂性能:按照GB/T 529—2008在电子拉力机上进行测试。

(3)邵尔A硬度:按照GB/T 531.1—2008进行测试。

(4)扫描电子显微镜(SEM):采用液氮将拉伸试样脆断,然后在断面涂导电液、喷金处理后进行SEM测试。

(5)动态力学性能:将试样裁成哑铃状拉伸样条,选择拉伸模式,测试温度为-80~80 ℃。

2 结果与讨论

2.1 SBR/BR/IIR共混胶料的性能

(1) 硫化性能

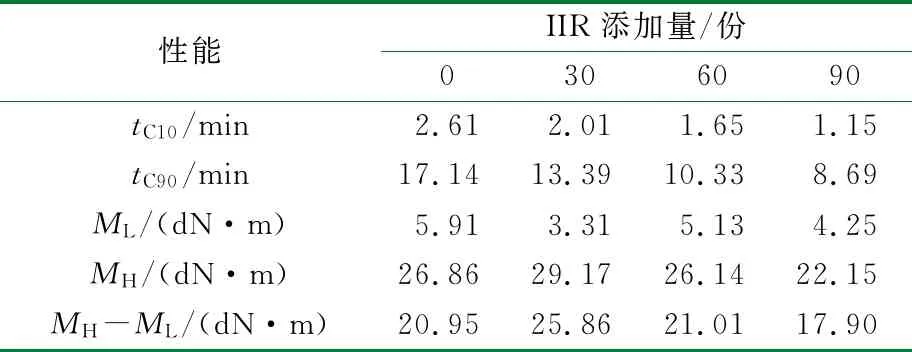

IIR与其他橡胶的相容性很差,并且对常用的配合剂溶解度低,导致硫磺在共混胶料中分散不均,胶料的硫化程度相差较大[5]。表1为IIR添加量对共混胶料硫化性能的影响。

由表1可知,随着IIR添加量的增加,共混胶料的焦烧时间(tc10)和工艺正硫化时间(tc90)逐渐减小,这是由于丁基混炼胶中的超速促进剂BZ在共混过程中迁移到SBR/BR体系中加快了整个体系硫化速度[6];同时随着IIR添加量的递增,材料的最高转矩与最低转矩差值(MH-ML)先增加后降低,而MH-ML可以反映出材料的交联程度,由此可以得出材料的交联度先增加后降低。

表1 SBR/BR/IIR共混胶料的硫化性能

(2) 力学性能

因为IIR与SBR/BR之间的相容性很差,直接共混造成材料存在缺陷,进而影响材料的力学性能[7]。表2为IIR添加量不同对SBR/BR/IIR共混胶料力学性能的影响。

表2 SBR/BR/IIR共混胶料的力学性能

如表2所示,共混胶料的的拉伸强度、撕裂强度和拉断伸长率随着IIR添加量的增加有着较大的下降,这是因为IIR与一般二烯类橡胶的相容性很差,直接共混使材料存在较大的缺陷,对材料的强度影响很大;随着IIR添加量的增加,共混胶料的硬度变化不大,回弹性明显降低,这是以下两个方面原因共同作用的结果:IIR每隔一个碳原子就有两个侧甲基,可以损耗掉绝大部分冲击能[8];其次由于两种胶料相容性较差,共混造成的大量缺陷导致材料受到冲击时储能链段减少,进而使得材料的回弹性下降[9]。

2.2 SBR/BR/SITPV共混胶料的性能

SBS与SBR结构相似,相容性较好[10]。将IIR与SBS动态硫化制备SITPV,再将SITPV与SBR/BR共混制备材料,理论上可以提高IIR与SBR/BR之间的相容性。

(1)硫化性能

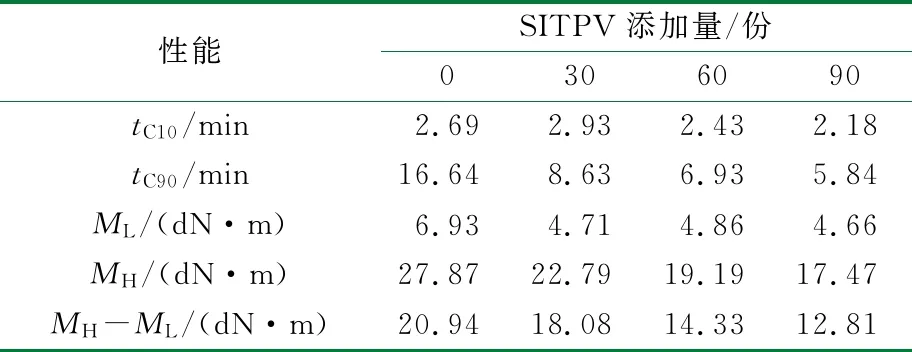

直接在SBR/BR体系中加入IIR会对胶料的硫化性能造成较大影响,而将IIR与SBS共混制备SITPV加入到SBR/BR体系中,由于SITPV中的IIR已动态硫化,对体系硫化性能的影响降低。表3为SITPV添加量对其共混胶料硫化性能的影响。

表3 SBR/BR/SITPV共混胶料的硫化性能

如表3所示,随着SITPV添加量的增加,共混胶料的tc10和tc90逐渐减少,这是因为SITPV动态硫化后残余的超超速促进剂BZ在共混时迁移到SBR/BR体系,促进体系的硫化;同时,随着SITPV添加量的增加,共混胶料的MH-ML值也逐渐减少,反映出共混胶料的交联程度降低,这是以下两个方面原因共同作用导致:当SITPV与SBR/BR共混时,SITPV中预交联的IIR的加入会是体系中硫化剂的浓度降低进而导致硫化程度降低;SITPV在高温时呈现塑性,也降低材料的MH,从而降低了材料的MH-ML值[11]。

(2)力学性能

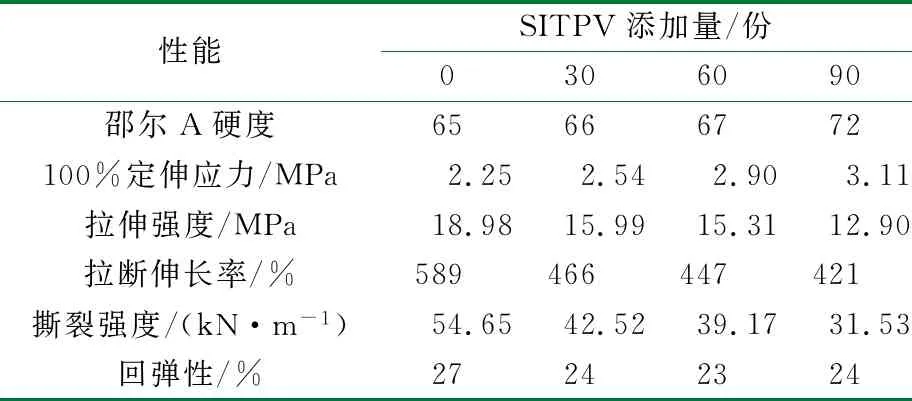

与SBR/BR/IIR直接共混相比,SITPV的加入会改善共混材料的相容性,改变共混胶料的微观结构,从而影响共混胶料的力学性能。表4为SITPV添加量对共混胶料力学性能的影响。

表4 SBR/BR/SITPV共混胶料的力学性能

如表4所示,随着SITPV添加量的增加,共混材料硬度逐渐增加,原因是在室温下SITPV中的SBS硬度比橡胶高,从而影响到共混胶料整体的硬度值;同时随着SITPV添加量的增加,共混胶料的强度和拉断伸长率降低,这是因为SITPV中的IIR组分与SBR/BR相容性差,随着SITPV添加量的增加,共混胶料的缺陷变多,使得材料的强度下降。

2.3 两种共混胶料性能对比

当SBR/BR/IIR直接共混时,三者相容性差导致共混胶料的性能急剧下降,而将IIR与SBS动态硫化制备出SITPV,再将SITPV与SBR/BR共混,可以改善三者的相容性,进而改善共混胶料的各方面性能,本节对比不同制备方法制备出的共混胶料,分析其制备方法对共混胶料各方面性能的影响。

(1)力学性能

不同制备工艺制备的共混材料的力学性能见图1。

如图1所示,与SBR/BR/IIR共混胶料相比,SBR/BR/SITPV共混胶料的硬度、拉伸强度、撕裂强度、拉断伸长率都有所提高,综合性能优于SBR/BR/IIR共混胶料。由此可以得出,SITPV可以改善IIR与SBR/BR的相容性,使共混胶料的性能有所提高。

(2)微观结构

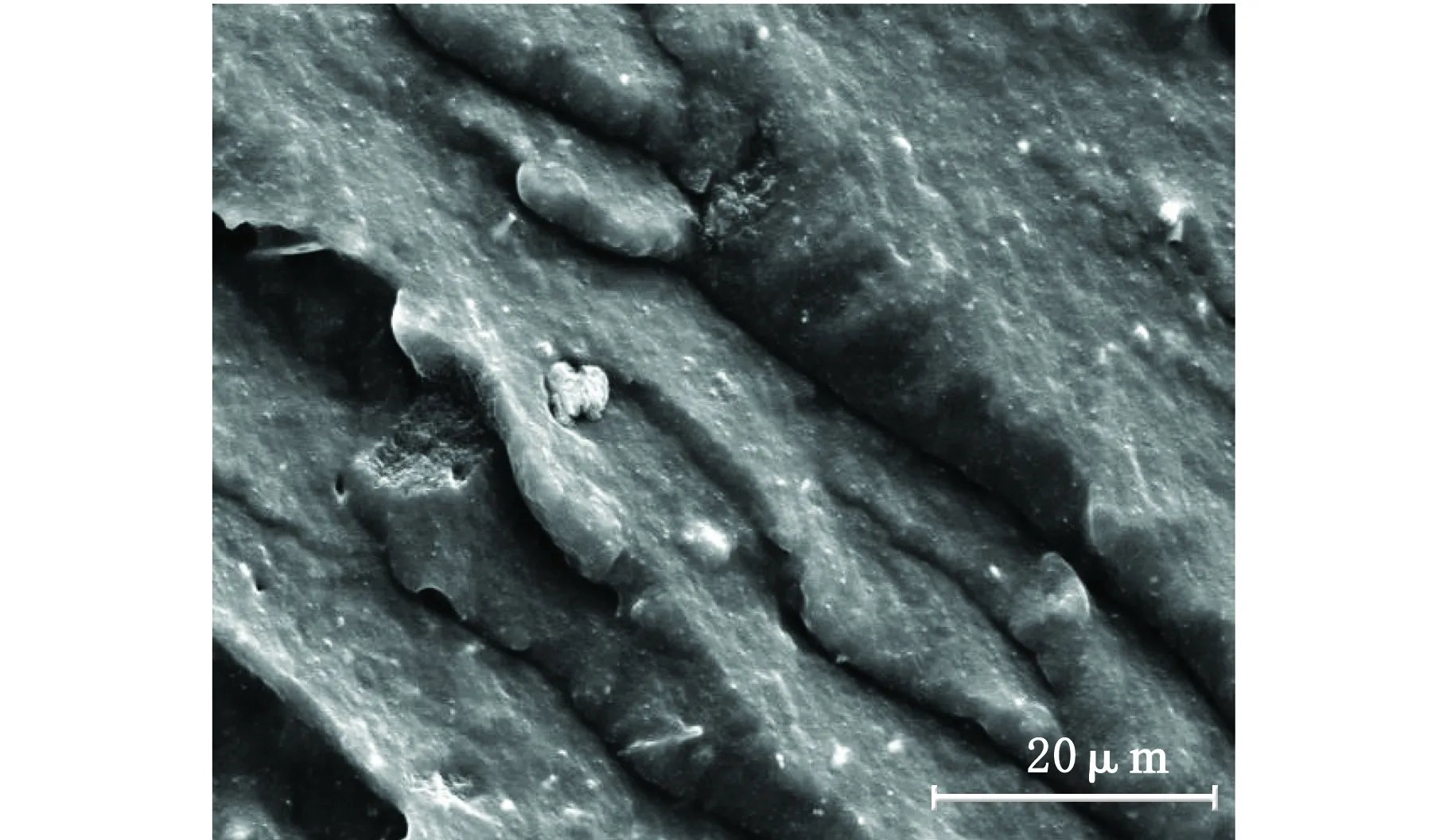

图2为不同制备工艺制备的共混胶料的电镜图。

(a) SBR/BR/IIR

从图2可以看出,SBR/BR/IIR的相容性很差,存在着明显的分层,而后者的相容性好,几乎不存在分层现象,这也说明第二种制备工艺改善了共混胶料的相容性。

(3)动态力学性能

材料在0~10 ℃时损耗因子(tanδ)可以很好地反映出材料的抗湿滑性和抗干滑性。SITPV的添加对共混胶料动态力学性能的影响见图3。

t/℃图3 SITPV的添加对共混胶料动态力学性能的影响

如图3所示,SITPV的加入会使SBR/BR体系在10 ℃时的tanδ提高,从而反映出材料干抓能力提高;同时在0 ℃时,SITPV的加入也会使SBR/BR体系的tanδ增加,进而反映出材料抗湿滑能力提高。

3 结 论

(1)将IIR与SBR/BR直接共混,会对体系的硫化特性造成较大影响,并显著降低材料的力学性能;而将IIR与SBS动态硫化制备SITPV再与SBR/BR共混,提高了三者的相容性,降低对共混胶料的硫化特性和力学性能的影响,其各项性能均优于SBR/BR/IIR直接共混的胶料。

(2)将IIR与SBS动态硫化制备的SITPV与SBR/BR共混,会显著提高共混胶料在0 ℃和10 ℃的tanδ、抗湿滑性与抗干滑性。