渣油加氢装置关键设备控制方案应用浅析

周晓龙,林洪俊,霍光学,孙来宝

(中石油华东设计院有限公司,山东 青岛 266071)

渣油加氢装置具有临氢、高压、高温、高H2S腐蚀的特点[1],由反应部分(包括氢气压缩机和循环氢脱硫设施)、分馏部分、干气脱硫部分、低分气脱硫部分和公用工程部分等组成[2-3]。

渣油加氢装置的主要产品是加氢渣油,副产少量粗石脑油、脱硫干气及脱硫低分气。加氢渣油送至催化裂化装置,粗石脑油送至常减压装置,脱硫干气送至燃料气管网,脱硫低分气送至PSA装置。

笔者参与设计的某渣油加氢装置项目原料为减压渣油、焦化蜡油等,核心反应系统操作压力达到20 MPa,操作温度达到397 ℃,设置有热高压分离器、反应器、新氢压缩机、循环氢压缩机以及反应进料加热炉等关键设备。

1 关键设备工艺特点与控制要求

渣油加氢装置的关键设备的工艺特点与控制要求介绍如下:

1)热高压分离器液位控制。热高压分离器是高压反应部分与低压分馏部分的分界设备,热高压分离器液位测量介质为渣油,黏度高,难以测量[4]。为避免热高压分离器液位减空,导致高压气体窜入低压设备,需严格控制热高压分离器液位,因此热高压分离器等高压容器的液位监控成为了装置安全、稳定运行的关键。热高压分离器液位通过控制热高分至热低分管道控制阀而实现,液位控制阀不仅静压高,而且前后压差大。

2)新氢压缩机级间压力递推控制。系统反应压力由新氢压缩机补充新氢维持,由于渣油加氢系统压力较高,新氢压缩机采用多级往复式压缩机。新氢多级往复式压缩机的级间压力递推控制[5]成为了系统压力控制稳定的关键。

3)加氢反应器温度控制。反应温度过高导致产生过多的反应热,反应热的增加会加快反应速度,从而释放更多的热量,如果不能及时控制反应器温度,势必引起反应器床层飞温,严重时损坏催化剂及反应器。需通过严格控制反应器输入热量,进而实现反应器温度稳定的效果。输入热通过控制反应原料温度实现,第一反应器入口温度通过控制反应加热炉燃料气流量实现,后续串联的反应器入口温度通过控制注入反应器的冷氢流量实现。

4)循环氢压缩机防喘振控制。循环氢压缩机作为反应系统氢气循环的心脏,为氢气循环提供动力。循环氢出口压力决定了反应系统的压力。渣油加氢循环氢压缩机一般由蒸汽透平驱动,多级离心式压缩机,机组复杂。喘振是造成压缩机组故障、管线振动的重要原因,影响长周期运行。防喘振控制对于循环氢压缩机平稳、长周期运行十分关键[6],但也会影响压缩机的效率,如何安全、高效优化控制非常重要。

2 关键设备自动控制方案

2.1 热高压分离器液位测量与控制

2.1.1热高压分离器液位测量

热高压分离器液相介质具有黏度高、易粘附、易堵塞的特点,液相介质和气相介质均温度高,测量困难,导致该分离器难以长周期运行。因为该类介质的特点,仪表难以直接测量,所以选用反吹隔离差压测量法。在测量引线中,需反吹氢气隔离油与变送器本体膜片。

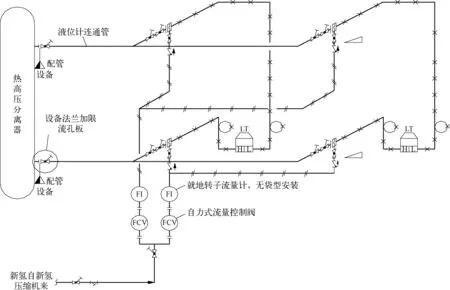

1)反吹氢气液位测量方案主要由双法兰液位变送器、自力式流量控制阀和就地转子流量计组成。在双法兰差压变送器上、下膜片处均设置独立的反吹氢气装置,保证变送器膜片表面与高温黏稠渣油和高温油气隔离,达到膜片表面降温及避免黏稠介质堵塞膜片的双重效果,满足该分离器苛刻液位长周期监控需求。

为避免测量误差,应控制双法兰差压变送器上、下测量引线反吹新氢流量。反吹氢气管线上均设置了自力式流量控制阀及就地转子流量计,用于调节和监测反吹氢气流量,该分离器液位反吹氢气测量液位计方案如图1所示。

图1 热高压分离器液位反吹氢气测量液位计方案示意

2)该分离器液位计设计为2套,为减少高压设备开口,采用联通管配置方案。为避免介质反流堵塞液位计和联通管,保证联通管和引压管内的氢气压力微大于该分离器内压力,在联通管根部设备法兰处设置限流孔板。限流孔板的制作如图2所示。

a)如图2中所示,L为限流孔板注入管插入深度,应保证限流孔板注入管长度插入设备内,为保证冷氢注入效果,注氢管端部进行冷弯处理,保证注氢口斜向下。

b)通过反吹氢气,使得双法兰冲洗环及联通管内充满氢气,从而达到隔离工艺介质的目的,避免了联通管堵塞、膜片表面粘附、测量膜盒超温等问题,从而保证了液位变送器长周期稳定运行要求。

c)该分离器设有2套双法兰液位计变送器,测量结果相互对照,互为备份。

2.1.2热高压分离器液位控制

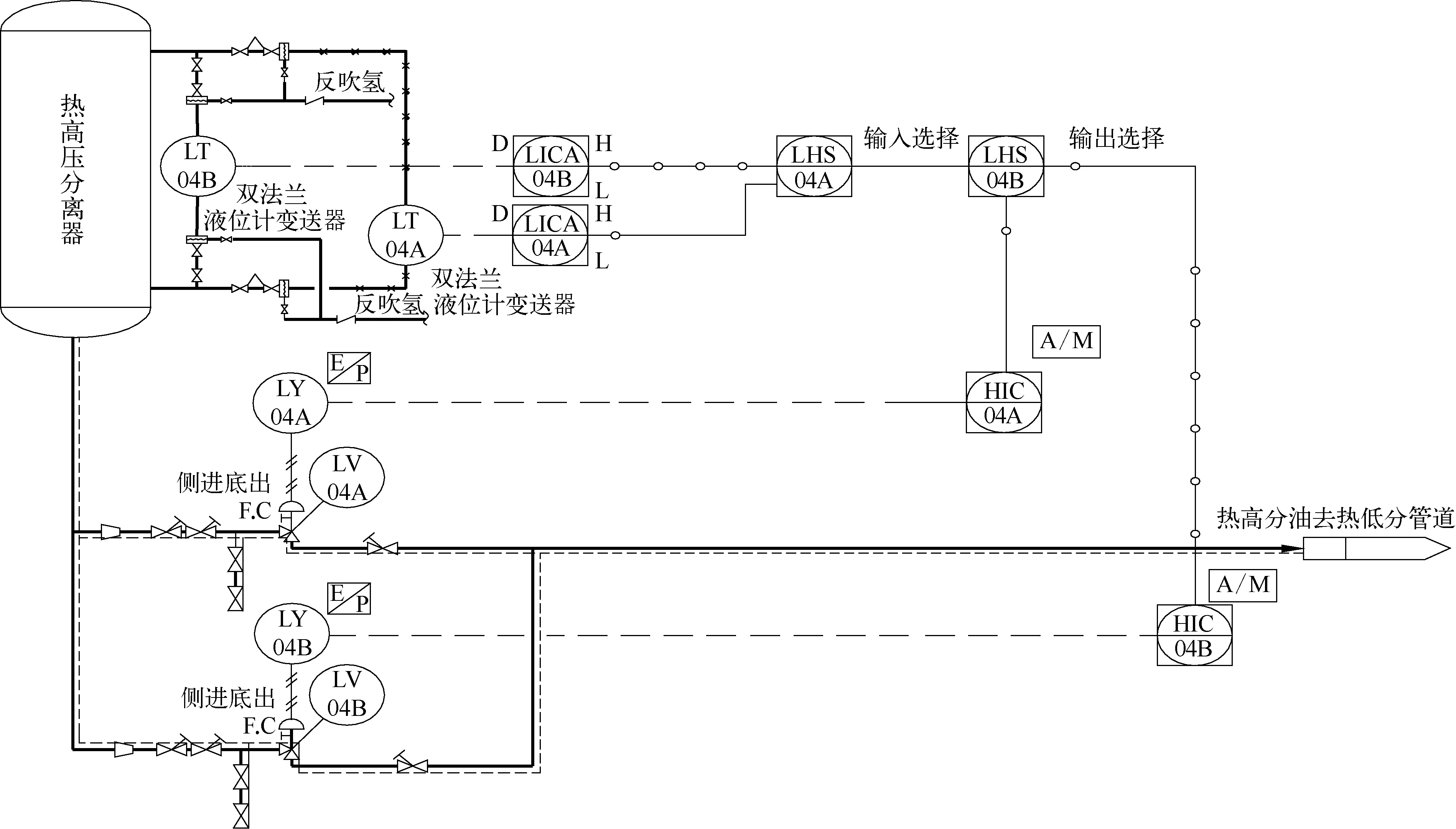

热高压分离器配置2套双法兰液位计变送器,1套用于液位控制回路,1套用于液位指示。一旦用于液位控制回路的变送器发生故障,另1套指示用途的变送器切换为液位控制回路用变送器。

热高压分离器液位通过控制该分离器底出口的控制阀实现,该调节选用高压角阀。由于该位置控制阀功能非常重要,运行工况苛刻,阀门采购周期长,因此采用2套冗余配置,一用一备,当一台角阀投用自动时,另一台角阀处于备用关闭状态。液位调节回路采用单回路控制,高压角阀故障位置均为F.C,液位控制器选用正作用。热高压分离器液位控制流程如图3所示。

图3 热高压分离器液位控制流程示意

2.2 加氢反应器温度监测与控制

2.2.1反应器床层温度监测

渣油加氢反应器一般由单层催化剂床层组成。反应混合物的温度沿反应物料的流向升高,反应器催化剂填料设置测温点,在催化剂床层不同标高处,按上中下三层设置。通过测量不同高度但同一圆周方位的床层温度,测量圆周直径按反应器50%左右设置,测量点为8个,了解床层中反应的程度。为了减少反应器开口以及满足圆周多点测量位置需要,选用8个柔性热电偶,与反应器通过法兰直接连接,按圆周要求布置以满足测量需要。同时为了进一步监测反应器温度,在反应器表面设置表面热电偶,与反应器内温度测量相互补充。表面热电偶通过预埋在反应器表面的螺栓与反应器固定,外表面固定标高与催化剂床层内测温点标高一致。反应器温度测点布置如图4所示。

2.2.2第一加氢反应器入口温度控制

第一加氢反应器入口温度控制和反应进料加热炉主燃料气压力控制构成串级控制回路,控制主燃料气控制阀,主燃料气控制阀故障位置均为F.C。第一加氢反应器入口温度控制为主回路,控制器选用反作用;主燃料气压力控制为副回路,控制器选用反作用,温度控制器输出作为压力控制器的设定值。

图4 反应器温度测点布置示意

当第一加氢反应器入口温度高于设定值时,降低主燃气压力,燃料气控制阀开度减小;当第一加氢反应器入口温度低于设定值时,提升主燃气压力,燃料气控制阀开度增大。

2.2.3其他反应器入口温度控制

渣油加氢反应器的设置一般为反应进料加热炉后串联4~5台高压加氢反应器,除第一加氢反应器入口温度采用加热炉燃料气调节外,其他几台反应器均采用注冷氢调节反应器入口温度。入口温度调节回路采用单回路控制,注冷氢控制阀故障位置均为F.O,温度控制器选用反作用。

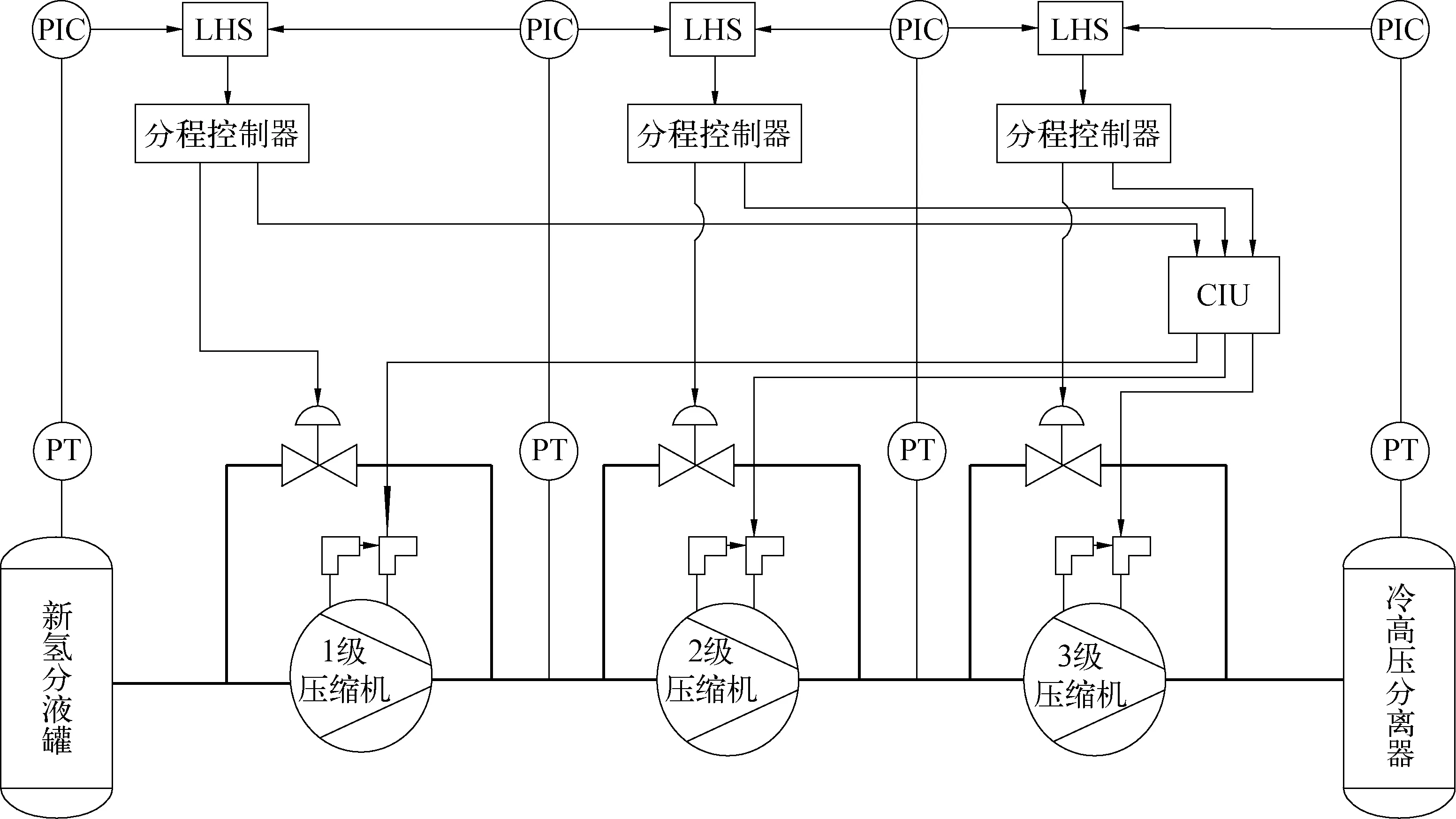

2.3 新氢压缩机级间压力递推控制

反应系统压力的基准点设置在冷高压分离器上,通过控制新氢压缩机的新氢注入量,实现反应系统的压力稳定。根据渣油加氢装置特点,新氢压缩机采用多级压缩式往复压缩机,该压缩机采用逐级低选递推式的出口压力控制方法,通过逐级返回控制阀和气量无级调节装置(HYDRCOM)全程压开进气阀的开/关集合的组合方式来实现多级压缩式压缩机的负荷控制。反应系统压力控制流程如图5所示。

图5 反应系统压力控制流程示意

HYDRCOM系统是专为往复式压缩机设计的气量无级调节装置[7],是一款高度集成的电子控制系统,能够完全嵌入到工厂现有的DCS中。其主要原理为通过DCS中的PIC调节器根据实际负荷需求输出4~20 mA负荷控制信号,并把负荷控制信号送给HYDRCOM系统中间接口单元(CIU),CIU把接收的4~20 mA的控制信号转换成专用电子指令输出至压缩机各级入口进气阀电子液压执行机构,电子液压执行机构和进气阀卸荷器根据负荷控制信号延迟进气阀关闭的时间来调节每个活塞行程所压缩的气量,实现压缩机出口30%~100%负荷调节;当负荷低于30%时,通过逐级返回控制阀的方式来实现气量调节。

配置了HYDRCOM系统后,压缩机只压缩实际需要的气量,从而能够最大限度地节约能源。当HYDRCOM系统不投用时,负荷控制仅靠逐级返回控制阀实现,要求压缩机出口负荷输出越高,逐级返回控制阀开度越小,要求压缩机出口零负荷输出,逐级返回控制阀全开;当HYDRCOM系统投用时,要求压缩机出口低负荷输出(不高于30%),依靠逐级返回控制阀开度调节实现,要求压缩机出口高负荷输出(30%~100%),投用HYDRCOM气量无极调节,逐级返回控制阀开度全关。

2.4 循环氢压缩机防喘振控制

根据离心式压缩机特性曲线,当离心式压缩机工作在某一转速时,如果其入口流量低于某一极限值,压缩机出入口压缩比下降,就会出现出口管线压力高于压缩机出口压力的现象,因此管道中的高压气体很快倒流回压缩机,补充后压缩机出口压力又会高于出口管道压力,压缩机气体又流动至压缩机出口管线中,如此反复进行,引起压缩机剧烈震荡,称之为离心式压缩机“喘振”现象。

为了防止喘振,循环氢压缩机入口设置流量调节器,控制压缩机出口返回入口管线上的防喘振控制阀。为了保证测量压缩机入口流量的精准性,入口流量进行温度及压力补偿。当入口流量过低时,迅速调节防喘振阀开度,增加入口流量,保证压缩机入口流量始终大于喘振流量极限值,保证压缩机操作稳定。

为了减少压缩机的能量损耗,离心式压缩机的防喘振采用可变极限流量设定值防喘振控制。在高于喘振线一侧,留有一定的安全裕量,确定为防喘振安全线,以作为流量调节器的设定值。同时,不同转速下喘振值也不同,从而对应的压缩机防喘振流量设定值也不同。将不同转速对应的防喘振流量设定值连成线,形成压缩机的防喘振线。该喘振线在机组出厂时给出,为了确认该防喘振安全线的正确性,一般需要现场试验。

3 结束语

渣油加氢装置具有高压、高温的工艺特点,介质易燃易爆,危险性高。关键设备的控制又是重中之重,本文就热高压分离器液位控制、新氢压缩机级间压力递推控制、加氢反应器温度控制、循环氢压缩机防喘振控制等关键设备的自动控制进行了相关设计及分析,为用户提供安全、可靠、长期稳定的控制方案。