长输管道腐蚀缺陷安全评价准则选择探讨

毕台飞,杨立,田永达, 高耘,孙大为,蒋玉卓

(1. 中国石油长庆油田分公司 第一采油厂,陕西 延安 716000;2. 中国石油长庆油田分公司 第一输油处,陕西 西安 710000;3. 中国人民解放军32723部队,河北 承德 067400;4. 中国石油青海油田分公司管道处,青海 格尔木 816000)

腐蚀、机械损伤和第三方破坏是威胁管道安全的重要因素,造成管体金属损失、管壁局部减薄和降低承压能力,甚至导致管道穿孔或破裂事故[1]。中国管道行业颁布了GB 32167—2015《油气输送管道完整性管理规范》[2],应按照法规标准、行业实践做法及管道运行原则,结合管道以往失效事故进行剩余强度评价与剩余寿命预测,确定管道缺陷风险的可接受准则[3]。管道缺陷包括: 内/外腐蚀、管体缺陷(裂纹、划痕)、焊接缺陷(咬边、焊瘤、未熔合、未焊透、气孔和夹渣)和机械损伤缺陷(凹陷、褶皱、屈曲)[4]。本文仅针对含体积型腐蚀缺陷评价准则,阐述了国际通用管道缺陷安全评价准则的适用范围和应用条件;收集管道失效/爆破案例的统计数据,研究了不同缺陷评价准则的准确性和差异性。研究成果有助于管道管理者根据管道实际情况选择合适的评价方法,对于实施完整性管理和管道安全运行维护具有指导意义。

1 管道缺陷安全评价准则

1.1 ASME B31G评价准则

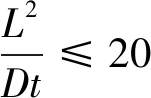

ASME B31G: 2012《确定已腐蚀管线剩余强度的手册》[5]是基于断裂力学理论的NG-18表面缺陷计算半经验公式,结合大量试验和管道失效积累数据,利用管道缺陷深度和长度形成的抛物线投影面积计算管道剩余强度。该准则适用于低强度钢级管道和老龄化管道,针对孤立型缺陷或者轴向缺陷更为有效,由于未考虑腐蚀缺陷间相互作用,评价结果太过保守。该准则管道失效压力计算如下式所示:

(1)

(2)

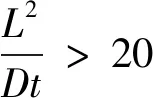

以ASME B31G评价准则为基础,针对流变应力和 Folias 系数进行了修正,以0.85dL替代抛物线投影面积,形成RSTRENG 0.85dL方法和RSTRENG有效面积法,一定程度上改进了ASME B31G评价准则的不足。修正后的ASME B31G评价准则管道失效压力计算式为

(3)

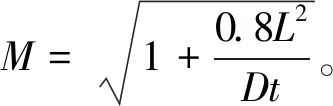

式中:σf——流变应力,σf=σs+69.85;Ad——复杂腐蚀有效区域面积,mm2;A0——缺陷区域原始壁厚横截面积,mm2。M1的计算如式(4)和式(5)所示:

(4)

(5)

1.2 BS 7910评价准则

英国标准BS 7910: 2019《金属结构中缺陷验收评定方法导则》[6]已成为国际权威的海底管道安全评定依据,即适用孤立型单一缺陷,也适用复杂缺陷。该评价准则管道失效压力计算式为

(6)

式中:D1——管道内径,mm;σf=(σs+σb)/2或σf=1.2σs(取二者较大值);σb——管材抗拉强度,MPa。

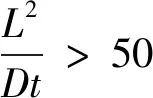

1.3 DNV-RP-F101评价准则

挪威船级社DNV-RP-F101: 2004《腐蚀管道评价推荐做法》[7]可用于X65~X80钢级管道,同时考虑了管道内压和轴向应力因素,适用内/外表面缺陷、孤立型缺陷,也适用交互缺陷、复杂缺陷,但不适用含裂纹缺陷管道,以及缺陷深度大于管道壁厚85%的情形。该评价准则管道失效压力计算式为

(7)

1.4 PCORRC评价准则

PCORRC评价准则采用壳体单元有限元模拟管道腐蚀缺陷受力情形,适用于X65~X80中高强度等级管道安全性评价。该准则只针对孤立型缺陷,不适用含裂纹缺陷管道,并指出管材抗拉强度决定缺陷失效,而不是屈服强度。该评价准则下管道失效压力计算式为

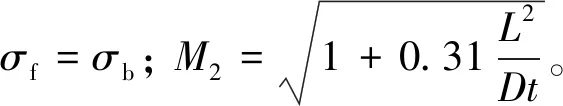

(8)

式中:σf=σb;R——管道外径和内径的平均值,mm。

1.5 其他评价准则

上述评价准则目前在国内外已得到广泛应用,此外还建立了管道失效压力计算模型,例如: C-FER 模型针对体积型腐蚀缺陷管道失效压力为

(9)

管道缺陷评估手册提出的PDAM(pipeline defect assessment manual)模型针对体积型腐蚀缺陷管道失效压力为

(10)

2 管道缺陷安全评价程序

管道适用性评价应给出缺陷可接受性以及维修和风险减缓措施,具体评价内容如下:

1)评价管道腐蚀缺陷严重程度。例如: 缺陷失效模式、高后果区失效后果严重程度,判断缺陷是否需要立即维修。

2)计算已腐蚀管道承压能力,预测管道剩余寿命。针对与时间相关的缺陷,应基于管道投用时间、缺陷致因等信息,建立管道缺陷增长预测模型,预测缺陷增长趋势。

3)维修及风险减缓措施。例如: 管道位置信息、缺陷修复实施时间要求和修复方法。

4)管道含有不可接受或需要监控缺陷,应根据损伤机理和失效模式,结合管道历史失效事故、运行工况等,提出缺陷修复前的安全运行压力和风险管控建议(加密巡护、降压运行)。

3 管道缺陷评价准则比选

文献[8]以X80管线钢管为例,制备不同类型、不同尺寸缺陷,通过水压试验,验证管道极限承载能力,研究上述评价准则的适用性。针对矩形缺陷,DNV-RP-F101评价准则预测值与试验值偏差最小;修正的ASME B31G评价准则和C-FER模型偏于保守。

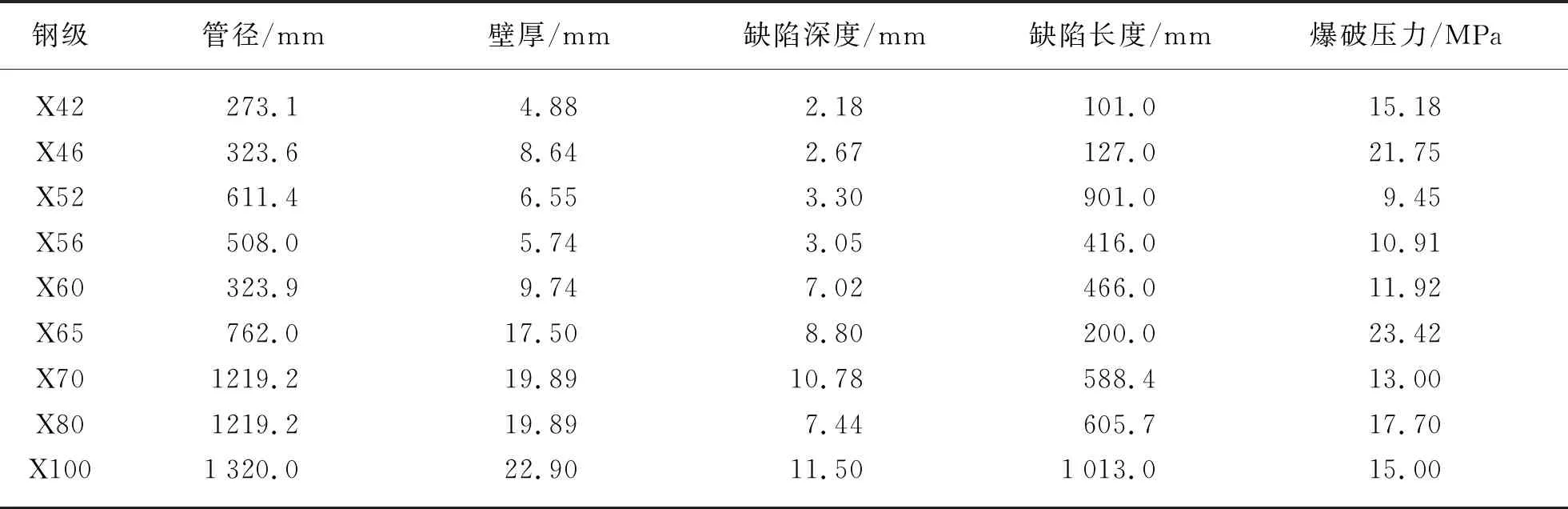

借鉴上述研究方法,收集近100例不同钢级(X42~X100)含腐蚀缺陷的管道参数、缺陷特征和爆破/失效压力数据见表1所列。选择修正的ASME B31G,BS7910,DNV-RP-F101和PCORRC四种评价准则,对比剩余强度预测值和爆破/失效压力的相对误差,确定评价准则的准确性,四种评价准则相对误差见表2所列。

表1 含腐蚀缺陷的管道参数、缺陷特征和爆破/失效压力(部分数据)

表2 四种评价准则相对误差 %

根据表2数据分析,结论如下:

1)修正ASME B31G评价准则的计算误差对于其他强度钢级管道均较大,相对其他三种准则,准确性较差。

2)相对误差最小的是DNV-RP-F101评价准则,其次是PCORRC评价准则。应用这两项准则预测管道剩余强度和爆破/失效压力最接近,准确性最高,最具有工程应用价值。

3)BS 7910评价准则准确性整体略优于修正的ASME B31G评价准则,针对X52以下低强度钢级管道,准确性较差;针对X56以上中高强度钢级管道,准确性较高。

4)针对低强度钢级管道,采用修正ASME B31G准则的剩余强度预测值均低于爆破/失效压力,而采用DNV-RP-F101评价准则和PCORRC准则存在剩余强度预测值均超过爆破/失效压力的情形,修正ASME B31G评价准则对于低钢级管道是可行的;DNV-RP-F101评价准则和PCORRC评价准则不适用低钢级管道安全评价。

5) 针对X70和X80等高钢级管道,DNV-RP-F101评价准则和PCORRC评价准则仍存在7%的相对误差,原因分析是上述评价准则制定时间在2000年之前,近年来随着钢管制管水平提高,管材屈服强度和抗拉强度不断增加,管道实际韧性指标高于标准值,针对高钢级管道剩余强度评价方法仍需改进。

4 结束语

管道管理者应根据实际运行工况条件,结合现场开挖确认缺陷尺寸特征,结合管道缺陷评价准则的适用范围和应用条件,选择科学、合理的评价准则。针对X90和X100超高钢级管道,目前还缺乏权威、有效的爆破/失效数据,随着计算机模拟技术和有限元、边界元工具的发展,针对含有复杂结构缺陷、多种载荷耦合情形,以及超高钢级含腐蚀缺陷管道,可进行有限元数值计算和可靠性评定。