乙烯裂解气压缩机停机原因分析及改进对策

刘宗林

(福建联合石油化工有限公司,福建 泉州,362800)

某石化公司乙烯装置采用蒸汽裂解法生产乙烯、丙烯产品,作为下游聚乙烯装置、聚丙烯装置及环氧乙烷/乙二醇(EO/EG)装置的原料[1]。乙烯装置的非计划停车将直接影响到下游装置的稳定运行。2020年4月23日,该公司乙烯裂解压缩机突然停机,造成装置停工,通过对事件调查,确定机组停机的根本原因并制定相应防范措施,以确保机组稳定运行。

1 事件调查

1.1 事件记录

根据案例事件顺序记录(SOE)信息分析,速关阀(T&T阀)首先出现关闭,0.4 s后出现T&T阀控制油压力低低控制联锁信号,无其他联锁信号触发。

1.2 T&T阀相关流程

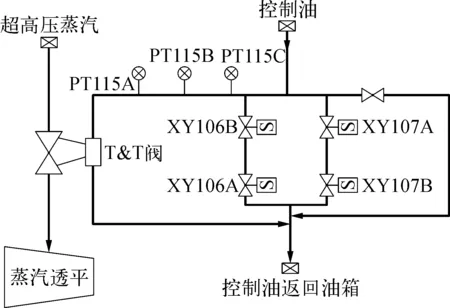

T&T阀受控制油压力控制,油压低低联锁值为0.93 MPa,联锁时T&T阀泄压关闭。无其他相关控制信号,该阀在开车之初由现场手轮摇开。T&T阀相关控制流程,如图1所示。

图1 T&T阀相关控制流程示意

2 事件检查

2.1 SOE分析

根据T&T阀信号联锁,SOE分析检查跳车电磁阀情况如下:

1)裂解气压缩机跳车电磁阀由2组4台电磁阀组成,每组分别有2路220 V UPS供电。

2)现场检查4台跳车电磁阀接线正常、无松动。对涉及到电磁阀的接线箱及相关连接线情况同时检查,未发现异常。

3)通过收集日常巡检记录,跳车电磁阀一直处于关闭状态,特别是后路XY106A和XY107B电磁阀处于关闭状态,但同一油路上2台电磁阀中间短管就地压力表PG108B和PG109B显示为零,经与机组厂家沟通,该短管油压显示是为了监控第一道电磁阀是否泄漏,因此油压为零是正常现象。

2.2 控制油压力检查

检查3台控制油压力变送器PT115A/B/C无报警信息,阻尼时间为0.4 s,变送器测量正常。

在检查过程中发现,T&T阀控制油压与调速阀控制油压为同一管路供给,检查停机前后调速阀控制油压力为1.616 MPa和1.597 MPa,T&T阀控制油压力为1.592 MPa和1.309 MPa。由此说明,T&T阀关闭后,控制油总管压降达0.283 MPa左右。

2.3 机柜内情况检查

对压缩机机组机柜检查,发现该机组控制柜内空开CB212处于跳闸状态,该空开控制PSU104稳压电源模块。

进一步检查,该机柜内4路电源均处于失电状态,PSU102和PSU104稳压电源模块、跳车电磁阀B组电源以及扭矩变送器电源由同一级输入电源控制,4路电源均由同一隔离开关ISL202控制,对ISL202的上一级供电电源柜检查,发现电源柜内空开2ACB6也是处于跳闸状态。因此,判断PSU104稳压电源模块可能存在短路问题,造成两级空开跳闸。

检查PSU104稳压电源模块,内部干净清洁无异物,但绝缘板被击穿烧糊一个角,判断故障位置是稳压电源模块内部电路的一个高功率的调整开关放大管被击穿,使其接地端带电短路,然后再对接地的散热片放电。因存在两级跳闸,所以可以排除稳压电源过载的原因。

回顾电源模块检修记录,该电源模块在2018年大修期间进行了更换。结合机组停机事件记录,扭矩变送器在停机时出现失电报警,因此,造成机组跳车电磁阀失电的原因是机柜内PSU104稳压电源模块出现短路,造成稳压电源模块空开及上一级空开跳闸,因跳车电磁阀与稳压电源模块由同一电源控制,因此造成跳车电磁阀失电。

在核对配电回路空开配置时,发现电源柜空开额定电流为16 A,低于HG/T 20509—2014《仪表供电设计规范》中的相关要求[2]。

2.4 停机期间测试情况

在裂解气压缩机停机期间对于电磁阀及T&T阀检查测试如下:

1)跳车电磁阀内漏情况测试。跳车电磁阀测试流程如图2所示。

图2 跳车电磁阀流程示意

a)将XY106B和XY107A电磁阀关闭,打开后路电磁阀XY106A和XY107B及手阀1和2观察PG108A和PG109A,未发现明显泄漏。

b)将XY106B和XY107A电磁阀打开,关闭后路XY106A和XY107B电磁阀,并打开手阀1和2观察PG108B和PG109B,未发现明显泄漏。

c)在2路电磁阀中间短管油压PG108B和PG109B为零时,关闭4台电磁阀,将手阀1和2打开,先后测试B组电磁阀XY107B和XY106B供电失电和A组电磁阀XY107A和XY106A供电失电,观察中间短管油压充压后情况,未发现明显泄漏。

2)T&T阀关闭时,2路跳车电磁阀中间短管均无压力情况下,分别测试A,B两组供电失电时油压的波动情况。测试过程中油压均出现波动,B组电磁阀失电时,PT115C压力瞬间降低0.328 MPa;A组电磁阀失电时,PT115C压力瞬间降低0.217 MPa,但都未达到联锁值。

3)在T&T阀打开至透平转速500 r/min左右时,测试B组跳车电磁阀失电对控制油油压的影响。测试过程中油压出现波动,但都未达到联锁值。

4)在测试过程中,当某次B组电磁阀失电时,对就地压力表连续视频监测,发现在电磁阀失电瞬间,就地压力表PG108A和PG109A瞬间油压分别降低至0.6 MPa,0.55 MPa左右,在0.16 s内油压恢复。

基于上述现场测试,跳车电磁阀在短时间内没有存在明显泄漏,但在同一油路上2台电磁阀间油压为零的情况下,任何一组跳车电磁阀失电均会造成T&T阀控制油油压波动,因此,判断两电磁阀中间油路间距过长会造成其中一组跳车电磁阀失电时油压出现波动。同时,结合控制油压力变送器阻尼时间,判断,多次测试未出现联锁信号原因为变送器阻尼时间大于控制油压瞬间波动时间,使得变送器未能第一时间输出波动信号,因此未出现测试过程联锁信号。

由此验证事件记录,T&T阀先因油压下降关闭,同时T&T阀全开到位信号丢失,在T&T阀关闭后又因油压下降出现了控制油压低低联锁信号。

2.5 跳车电磁阀失电时油压波动分析

现场跳车电磁阀选用的是角阀,采用“步步高”方式安装,润滑油回油箱总管安装基本与最高位的电磁阀在同一水平,由此判断,无论何时同一油路上2台电磁阀中间短管内始终会存在控制油,不应出现空管部分。进一步检查发现,安装在同一油路上2台电磁阀中间短管处的就地压力表PG108B和PG109B有较长的一段引压管,且压力表安装位置远高于回油箱总管。基于该现场情况分析,因压力表安装位置高于回油箱总管,所以存在积气且因安装位置导致压力表引压管内的气体将无法排除,使得在中间短管压力为零的情况下,就地压力表至引压管一次阀部分始终会存在空管,进而导致电磁阀失电时,就地压力表引压管出现充管过程,导致总管油压出现波动。

失电过程分析,XY106B电磁阀失电,PG108B的引压管进行充管,空管部分约3.95 m,引压管为φ12 mm×1.5 mm,经计算,空管容积可达0.251 L。结合T&T阀控制油用量4.2 m3/h分析,1.167 L/s,在电磁阀失电过程中,引压管充管量占到T&T阀控制油用量的21.5%。

综合分析上述测试情况,在B组电磁阀失电过程,PG108B的引压管在0.16 s内充管0.251 L,使得T&T阀控制油用量瞬间降低,最终造成T&T阀关闭。若出现A组电磁阀失电,XY107A电磁阀失电,PG109B的引压管进行充管,空管部分约3.45 m,引压管为φ12 mm×1.5 mm,经计算,空管容积可达0.219 L。由此也可以验证,在测试过程中为什么B组电磁阀失电时PT115A/B/C油压瞬间降低会比A组电磁阀失电时高一些。

3 原因分析

根据检查、测试等情况分析事件原因,如下:

1)T&T阀全开到位信号消失分析。从事件记录信息分析,T&T阀全开到位信号消失后0.2 s收到全关到位信号,因此说明阀门实际关闭,开到位信号消失实际为T&T阀关闭造成的。

2)跳车电磁阀失电原因分析。因机柜内PSU104稳压电源模块短路造成了上级CB212及上一级2ACB6跳闸,造成同级供电电源给跳车电磁阀的B组电源失电。基于设计规范,稳压电源模块配电回路与上级电源回路开关容量配置不合理。

3)T&T阀关闭分析。B组跳车电磁阀XY106B和XY107B打开瞬间造成PG108B就地压力表引压管部分出现充压过程,使得T&T阀控制油压瞬间降低,导致T&T阀关闭。

4)T&T阀关闭后控制油总管压力触发联锁信号分析。因B组跳车电磁阀动作打开,因变送器阻尼未能及时收集到压降,而通过测试可知,电磁阀打开对中间短管充压过程最大压降达到0.328 MPa,查事件记录T&T阀关阀时间为0.2 s,因此关阀后将出现0.283 MPa压力降,因而在该过程中控制油总管压力降约为0.611 MPa,基本接近联锁值。因此,出现控制油总管压力低低联锁触发。

4 改进措施

对于裂解气压缩机跳车电磁阀失电、油压波动等情况,改进措施如下:

1)对故障的电源模块进行更换。

2)对现有压力表PG108B和PG109B,尽最大可能缩短引压管长度。同时,与机组制造商沟通,评估同一油路上的2台电磁阀中间就地压力表引压管测量方式的影响并确认改为法兰式测量的可行性。

3)改进跳车电磁阀供电电源,由电源柜直接供电,不与机柜内其他现场仪表共用电源。

4)对同类机组控制油路系统存在的类似问题进行排查并制定整改计划。

5)对电源配置开展普查,对多级配电系统供电电源配置不满足规范要求的制定改进计划。

5 结束语

通过对稳压电源模块、机柜间检查、停机测试及油压波动分析,找出裂解气压缩机停机原因,并提出防范措施以避免类似事件再次发生,确保机组平稳运行,为乙烯装置的“安、稳、长、优”运行奠定基础。