非常规分流硫磺回收克劳斯炉燃烧控制

吉喆,叶世贵,谭秋媛,赵捷,罗欢

(1. 中石化广元天然气净化有限公司,四川 广元 628400;2. 岳阳长炼机电工程技术有限公司 广元分公司,四川 广元628400;3. 上海洗霸科技股份有限公司 西南分公司,四川 广元 628400)

高含硫天然气净化厂随着开采时间、开井数量、开采量的变化,其再生酸气的流量及组成波动较大。而硫磺的生产全靠硫化氢化学反应生成,为了确保高的硫转化率,必须对参与反应的另一种物料(空气)按化学计量供给,因此装置的设计及使用必须采用先进合理的控制方案[1]。

1 工艺流程及原理

1.1 工艺流程介绍

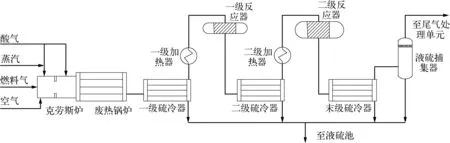

某高含硫净化厂天然气进料中φ(H2S)为5.55%,φ(CO2)为6.57%,采用复合脱硫溶剂再生出酸气中φ(H2S)为41%~48%[2]。非常规分流硫磺回收工艺流程如图1所示,正常工况下经分液后的再生酸气通过分流调节,一部分进入克劳斯炉一区与空气部分燃烧并维持一区温度1 060 ℃,其余酸气进入克劳斯炉二区与一区高温过程气混合并继续进行高温制硫反应。克劳斯炉出口高温过程气取热后,经三级硫冷器加两级催化转化反应器加一级液硫捕集器后进入尾气处理单元。其中,克劳斯炉炉膛的硫转化率为65%~68%,硫磺单元单程总硫回收率可达96%,装置总硫回收率在99.95%以上。燃料气及蒸汽仅在开停工工况下使用。

图1 非常规分流硫磺回收工艺流程示意

1.2 原理介绍

硫磺回收根据酸气H2S含量的不同使用直流法或分流法。在满足克劳斯反应炉火焰稳定要求及耐火材料耐温要求条件下,直流法要求φ(H2S)下限为55%,常规分流法要求φ(H2S)下限为30%,酸气入炉比例为33.3%[3]。当φ(H2S)为30%~55%时,为保证炉膛一区不超温需采用非常规分流,即酸气进入克劳斯炉一区比例应大于33.3%。硫磺单元工艺分为前段克劳斯炉热反应制硫及后段催化反应制硫,主要将酸气中的H2S尽可能转化为硫单质。

1)依据酸气中的组成及废热锅炉出口气体组成情况,克劳斯炉内主要发生式(1)~式(5)化学反应。

高温制硫主反应:

(1)

(2)

烃的燃烧反应:

(3)

有机硫生成副反应:

(4)

(5)

2)从废热锅炉出来的过程气,经硫冷器冷却分离单质硫,然后再进入加热器预热到230 ℃左右进入催化反应器,过程气中的含硫组分在催化剂的作用下主要发生式(6)~式(8)对应的反应。

低温催化制硫反应:

(6)

有机硫水解反应:

(7)

(8)

2 克劳斯炉燃烧控制方案

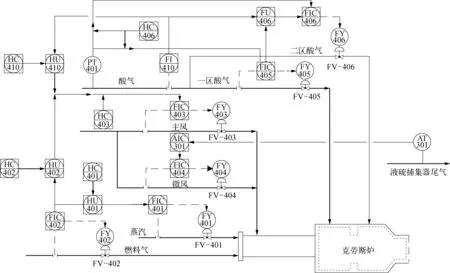

克劳斯炉燃烧器的进料分为酸气及燃料气。在正常生产中一般为酸气进料,酸气中所含H2S将部分燃烧,燃烧空气由克劳斯风机供给,非常规分流硫磺回收燃烧控制方案如图2所示。至克劳斯炉二区酸气流量等于反应炉总酸气流量qV总(FI-410测量值)减去至燃烧器一区酸气流量qV一区(FIC-405测量值),该运算通过减法器FU-406实现。酸气所需空气耗量qV酸—空气通过比率器HU-410转化总酸气流量得出。

在开工过程中,需要燃料气燃烧产生高温惰性气体对克劳斯炉进行标准化升温;在停工过程中,需要燃料气燃烧产生高温惰性气体对硫磺单元吹硫、钝化及标准化降温。燃料气所需空气量qV燃料—空气通过比率器HU-402转化燃料气流量得出。为避免克劳斯炉超温,在停工过程中一般还需要往炉内通入减温蒸汽。减温蒸汽需求量qV蒸汽(FIC-401测量值)通过比率器HU-401转化燃料气流量信号得出。

2.1 一区分流比参数确定

进克劳斯炉酸气中φ(H2S)在30%~55%时,为保证克劳斯炉炉膛温度在1 060 ℃,需要控制酸气进克劳斯炉一区的比例。对于该范围内酸气一区分流比(HC-406)的确定,可以采用文献[4]介绍的方法通过手工计算得到,也可以使用HYSYS软件模拟计算得到,不同酸气浓度条件下的一区分流比见表1所列。在实际生产中,在未知酸气φ(H2S)的情况下,也可以通过调整一、二区酸气流量,将炉膛温度稳定控制在1 060 ℃,从而确定当前一区分流比。

表1 不同酸气浓度条件下的一区分流比

图2 非常规分流硫磺回收燃烧控制方案示意

2.2 酸气配风系数确定

酸气配风系数(即HC-410的值)通过计算酸气中33.3%的H2S及全部的烃类完全燃烧所需消耗干空气量获得。假设酸气体积V酸气,其中φ(H2S)为45%,φ(CH4)为0.3%。根据反应式(1)和式(3)可以得到该酸气需要消耗0.231V酸气的氧气,干空气中φ(O2)为20.9%,对应消耗干空气的体积为1.1V酸气,此处的1.1即为理想情况下酸气配风系数。实际上,由于酸气中H2S会部分分解,同时烃类不可能完全燃烧,实际酸气配风系数略小于理想状况值。

2.3 燃料气配风系数确定

燃料气配风系数(即HC-402的值)通过计算燃料气完全燃烧所需消耗干空气量获得。一般情况下,燃料气组成相对稳定,假设燃料气体积V燃料,其中全部为甲烷。根据反应式(3)可以得到该燃料气需要消耗2V燃料的氧气,干空气中φ(O2)为20.9%,则需要消耗干空气的体积为9.57V燃料,此处的9.57即为理想情况下燃料气配风系数。为避免混合不均匀造成的不完全燃烧,同时考虑空气湿度的影响,实际燃料气配风系数略大于理想状况值,一般设置为9.7~10.0。

2.4 减温蒸汽系数确定

减温蒸汽一般在停工吹硫阶段使用,减温蒸汽系数(即HC-401的值)一般通过模拟计算得出。停工吹硫阶段,克劳斯炉转为燃料气模式后,燃料气当量燃烧产生高温惰性气体,将一、二级反应器催化剂上的单质硫吹出。使用HYSYS软件模拟计算,V燃料需消耗蒸汽量为(4~6)V燃料,此处的4~6即为减温蒸汽系数。停工钝化阶段,在保持燃料气消耗及炉膛温度不变的条件下,随着空气用量的增加,减温蒸汽使用量逐渐降低为零。

3 控制方法

3.1 酸气分流控制

一定期间内,天然气中H2S及CO2含量相对固定,经脱硫再生出来的酸气组成也相对固定。取样分析获得酸气中H2S含量数据后,可以根据表1设置酸气一区分流比HC-406的初始值。为了获得精准的压力控制需求,正常生产中会将酸气压力及一、二区酸气流量控制进行串级控制。该控制中设酸气压力为自控变量,一区酸气控制阀FV-405及二区酸气控制阀FV-406的开度为应变量。当酸气压力超过设定值时,控制器按照分流比对应增大FV-405及FV-406的开度;当酸气压力低于设定值时,控制器按照分流比对应减小FV-405及FV-406的开度,控制酸气压力保持在指定范围。当脱硫再生酸气组成变化时,可以根据克劳斯炉一区温度变化情况,手动调整酸气一区分流比,从而达到炉温稳定控制的要求。

3.2 酸气配风控制

微风控制阀FV-404与主风控制阀FV-403为并联操作,微风流量由FT-404测量。硫磺单元液硫捕集器出口的过程气在线分析仪AT-301测定过程气中的φ(H2S)与φ(SO2),用φ(H2S)-2φ(SO2)的结果调控微风控制阀FV-404开度,维持硫磺单元液硫捕集器出口过程气中φ(H2S)与φ(SO2)的比例为2∶1。如果AIC-301输出的给定值使微风控制阀开度大于70%,微风控制阀阀位指示高报警,说明微风控制阀已经接近流量调节上限。操作人员修改增加主风分配系数,使主风控制阀增加开度,从而使微风控制阀在合适调节范围内。如果AIC-301输出的给定值使微风控制阀开度小于30%,微风控制阀阀位指示低报警,说明微风控制阀已经接近流量调节下限。操作人员修改降低主风分配系数,使主风控制阀开度减小,从而使微风控制阀在合适调节范围内。

3.3 减温蒸汽控制

停工阶段酸气切换为燃料气钝化模式后,燃料气流量作为自控变量,计算器HU-401根据燃料气实际流量计算得到理论所需蒸汽量,通过与实际蒸汽测量值FIC-401的比较来调整减温蒸汽控制阀FV-401的阀位,使克劳斯炉不超过工艺温度控制上限1.3×103℃的要求。当减温蒸汽系数设定过小使温度超温时,操作工手动修改增加减温蒸汽系数。同理当温度过低时,操作工手动修改减小减温蒸汽系数,使克劳斯炉温度始终维持在正常工作范围。

4 结束语

硫磺燃烧控制对硫回收的影响很大,不仅涉及硫回收率,也涉及环保工程[5]。通过对克劳斯硫磺回收燃烧机理的理解,并实施有效的燃烧控制方案,对非常规分流硫磺回收工艺具有重要意义。结合自控原理,讨论不同进料工况下克劳斯炉配风及降温控制方法,减少人员误操作及外部干涉,增加了硫回收率的同时降低了后部尾气排放的环保压力,投用该控制方案后取得了良好的控制效果。