富水软土区高压电缆长距离穿越地铁车站原位保护技术

中铁第六勘察设计院集团有限公司,天津 300308

近些年,我国轨道交通建设发展迅速,多个城市都在积极进行地铁工程建设,建设过程中遇到的周边环境问题也日益严峻[1]。地铁车站基坑深、风险大,特别是富水软土区,基坑围护结构多采用刚度大、止水效果好的地下连续墙。为了保障基坑封闭、减少施工干扰,基坑内部和临近范围的管线一般需要提前迁改至基坑外侧,但是部分重要管线迁改周期长、费用高、社会影响大,难以实施,严重制约了轨道交通的建设进度,这就需要针对一些特殊管线,采取必要的原位保护措施。

地铁建设者针对地铁穿越区管线原位保护措施做了大量探索和实践,陈威等[2]对气举反循环施工工艺在地连墙施工中的应用进行了研究;虞星晨等[3]研究了拼幅施工连续墙的技术方法;王社江等[4]对苏州轨道交通6号线江星路站110kV电缆原位保护的连续墙施工方法进行了研究;姜伟等[5]对地铁车站深基坑工程管线悬吊施工技术进行了研究。以上研究对重要管线穿越地铁车站进行原位保护具有一定的借鉴和指导意义,但是偏重于现场施工措施,没有全面介绍设计关键点和系统处理措施。因此,文章结合天津地铁某项目,对该站的220kV电缆沟槽综合保护方案进行了论述和探讨。

1 工程概况

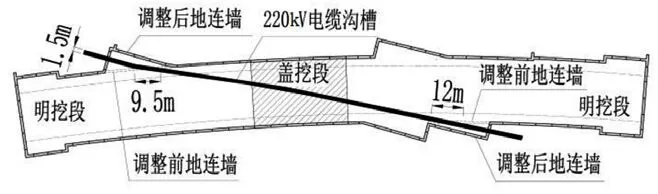

天津地铁某车站为地下两层岛式曲线车站,位于滨水西道和水上东路交叉口,斜跨路口东西向设置,采用两端明挖法+中间局部盖挖法施工。车站上方埋设220kV高压电缆沟槽,斜向穿越整座车站,长度约为140m,电缆沟槽与车站位置关系见图1。电缆沟槽为预制混凝土管沟,分节拼装,每节长0.7m、宽1.5m、高0.8m,管内敷设220kV高压电缆,为城市供电主缆,因迁改周期长、费用高、社会影响大,经过与电力部门沟通,需要对该电缆沟槽采用原位保护方案进行保护。

图1 电缆沟槽与地连墙位置关系图

车站主体基坑标准段深度约为16.9m,该范围内从上向下依次分布有杂填土、素填土、淤泥及淤泥质土、粉质黏土、粉土、粉砂等,土层含水量大,水位高,属于富水软土地区,施工风险大。

车站围护结构采用0.8m厚地连墙,十字钢板接头。明挖基坑标准段共设置4道支撑和1道换撑,第1道为800mm×1000mm的钢筋混凝土支撑,其余均为钢管支撑;混凝土支撑纵向间距约为6m,钢支撑纵向间距约为3m。盖挖段采用半逆作方案,先施工顶板基坑,顶板结构完成后回填覆土,恢复管线和交通,顶板下部土体与明挖段基坑同步开挖,顶板下设置2道支撑和1道换撑,均为钢管支撑,间距与明挖段相同。

2 工程重难点

(1)电缆沟槽原位保护对地连墙施工影响大。电缆沟槽与基坑斜交,交叉范围的地连墙采用传统方法无法进行正常的成槽、下放钢筋笼作业,导致基坑围护结构封闭性、止水功能降低,为后续基坑开挖施工埋下了较大的安全隐患。基坑设计时需考虑地连墙轮廓与高压电缆沟槽的关系,尽量减少高压电缆沟槽与地连墙交叉范围。同时,电缆沟槽下方地连墙成槽需要采取特殊施工工艺,确保连续墙施工质量满足要求。

(2)高压电缆沟槽原位保护距离长、保护要求高。高压电缆沟槽斜向穿越整座车站,长度约为140m,需要保护范围广、跨度大;保护期间不能断电,允许沉降小,保护要求高,风险极大,需要加强高压电缆沟槽原位悬吊保护措施。

(3)高压电缆沟槽位于基坑正上方,基坑施工工序复杂、周期长、采用机械种类繁多,易对保护电缆产生破坏。同时,施工期间为了躲避高压电缆沟槽,也对基坑自身施工影响较大。

3 主要技术措施

3.1 设计优化措施

(1)基坑平面优化。高压电缆敷设方向与车站外轮廓斜交,角度约30°,若按照车站外轮廓施作围护结构地连墙,则高压电缆沟槽对地连墙成槽影响范围较大,最长边达12m,地连墙成槽及钢筋笼下放作业难以实施。因此,需要从基坑平面布置方面进行优化,局部调整围护结构外轮廓,将地连墙调整为与高压电缆沟槽垂直相交,调整后电缆沟槽占压地连墙范围缩小至1.5m,见图1。范围缩小后可通过采用改造后的气举反循环施工地连墙工艺及钢筋笼分幅制作下放措施完成该段地连墙施工。

(2)支撑标高优化。电缆沟槽埋置深度约1.35m,与主体围护结构第一道混凝土撑标高冲突,需要调整第一道混凝土撑标高,确保混凝土支撑底部距高压电缆沟槽顶板不小于300mm。

(3)高压电缆沟槽采用连续桁架梁进行原位悬吊保护。结合该站两端明挖(54m+54m)、中间局部盖挖(36m)的施工特点,悬吊保护主要分成3个区域,结合基坑施工工序,先施工中间盖挖区域,再施工两端明挖区域。由于高压电缆沟槽原位保护距离长,需要为桁架梁分段设置支点,减小跨度。盖挖段在基坑内设置临时柱把桁架梁分成三跨;明挖段利用第一道混凝土支撑作为桁架梁支点,分别把桁架分成7跨和8跨;桁架最大跨度为9.3m。

3.2 高压电缆沟槽悬吊保护方案

高压电缆沟槽采用连续桁架梁分段悬吊保护方案:连续桁架梁高1.8m、宽1.2m,利用第一道混凝土支撑作为支点,最大跨度为9.3m,考虑电缆沟槽自重等相关荷载后,经计算,桁架梁能够满足安全要求,最大挠度为7.8mm,变形满足要求。桁架梁上端每隔0.7m布置1根悬吊钢梁,电缆沟槽底部每隔0.7m用H型钢支撑,悬吊钢梁通过倒链及钢丝绳与沟槽底部的H型钢进行连接。该方案保证了电缆不断电、车站安全顺利施工。桁架悬吊现场效果图见图2,具体方案如下:

图2 桁架悬吊现场效果图

(1)将电缆沟槽周围土体分层开挖至沟槽垫层以下700mm处,在保护电缆沟槽两侧留出足够的作业面,便于后序在沟槽底部穿钢板和钢梁作业。

(2)分段清理沟槽顶部沙子,更换沟槽顶部盖板,有效减轻电缆沟槽自重。

(3)组装桁架。桁架梁支点完成之后,采用吊车分段吊装桁架。

(4)穿钢板及型钢。由于保护沟槽为预制混凝土沟槽,在需要保护的电缆沟槽底部穿钢板及H型钢,钢板应分段横穿槽底,施工过程中严格保证两段沟槽的接缝处位于横穿钢板的中部,钢板和H型钢间距均为0.7m,以防沟槽倾落。

(5)将底部H型钢与上部的钢梁用钢丝绳连接,钢丝绳底部设置拉紧螺栓,及时根据监测情况调整拉紧装置,形成有效的悬吊体系。

(6)高压电缆沟槽回填及恢复。车站主体结构施工完成后,首先,进行槽底的回填,采用细沙分层回填,并逐层夯实;其次,浇筑500mm厚C20混凝土,用微膨混凝土浇筑至沟槽底部;最后,除去轻质盖板,将沟槽内的细沙回填满,更换原盖板。

3.3 气举反循环法施工地连墙技术

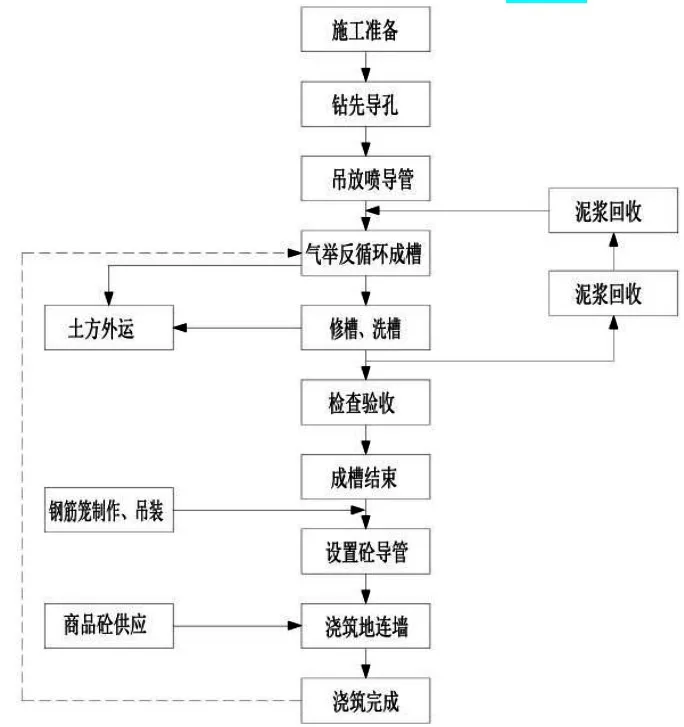

(1)气举反循环法施工地连墙原理[6]。气举反循环施工工艺主要是利用高速旋转的钻机切削土体,同时反循环工艺排除沉渣。首先,使用潜水钻把土体切削成比重大的泥浆,由重力作用不断下沉。其次,将压缩的空气沿气道输送至距下部导管约1m的喷导管,空气进入喷导管后与其中的泥浆形成比重轻的气水混合物,可自行向上移动,使气道的末端与喷导管底部区域产生负压,将槽内的泥浆和切削下来的土体不断地吸入管内,并输送至地面上的泥渣储存池。最后,泥渣自重大,可沉淀至底部,泥浆则通过溢流槽返回至基槽内,如此循环往复,最终完成成槽施工。气举反循环地连墙施工工艺见图3。

图3 气举反循环地连墙施工工艺图

(2)导墙施工。导墙施工前,先对导墙施工影响范围内的电缆沟槽进行桁架梁悬吊保护,需要设置4根临时立柱作为临时竖向支撑。悬吊完成后再施工导墙,为了确保电缆沟槽的安全,导墙建议加深1m设置。

(3)高压电缆沟槽下地连墙成槽施工。传统气举反循环施工地连墙工艺无法完成高压电缆沟槽下的地连墙成槽作业,需要将潜水钻钻头改造为斜向钻头,使其能在先行导槽内切削高压电缆沟槽下方的土体,切削后土体与泥浆混合下沉,采用气举反循环工艺清渣,从而完成电缆沟槽下方地连墙的成槽作业。电缆沟槽外地连墙仍采用传统工艺成槽。①完成高压电缆沟槽两侧的成槽作业,作为先行导槽,该部分成槽作业可采用传统冲抓工艺,也可采用气举反循环工艺。②先行导槽完成后,选择一侧导槽将喷导管插入先行导槽中,在架头放置泥渣斗,安装改造的斜向潜水钻沿喷导管向下钻,钻进过程中钻头切削泥块掉入槽底,利用气举反循环气柱将渣土随泥浆通过喷导管排到渣斗里,渣土沉淀后,分流的泥浆流回槽内,如此循环,完成电缆沟槽下方的成槽作业。在成槽过程中,渣斗充满后应及时更换空斗。③一侧成槽完成后,移动钻机到另一侧继续成槽作业。④成槽过程中,需要及时核查槽壁垂直度,必要时调整潜水钻方向。⑤为防止墙体出现塌孔现象,应根据不同地质情况,及时调整泥浆的性能指标,严格控制槽内泥浆液面不得低于导墙地面30cm。⑥槽段施工完成后,可再次启动反循环系统清理槽底沉渣,槽底沉渣厚度不超过100mm。⑦清槽完成后,需要进行成槽检验。

(4)地连墙钢筋笼加工及安放。受高压电缆沟槽影响,传统吊装法无法吊放钢筋笼,根据地连墙具体情况,可将钢筋笼分三幅制作,顺序吊装,咬合连接。

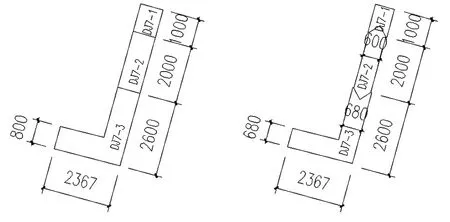

以DJ7地连墙为例,为便于施工,将该幅墙的十字钢板接头调整为工字钢接头,钢筋笼施工时分成三段,中间一幅钢筋笼宽度为2.0m,钢筋笼厚度加工为600mm,比两边钢筋笼薄80mm,两边采用凹凸槽,见图4。

图4 DJ7地连墙及钢筋笼加工平面图(单位:mm)

钢筋笼按次序吊装,先从侧边槽段下放中间幅钢筋笼,吊放至对应位置后通过调整吊点进行横向移动,然后固定于导墙上,再下放两侧钢筋笼。全部下放完毕后,通过上下移动,使钢筋笼通过凹凸槽连接。

为保证中间幅钢筋笼顺利移动,地连墙成槽深度一般需要加深2m;中间幅钢筋笼吊放时需要置换钢丝绳吊点,提前做好钢丝绳吊点安装;吊放钢筋笼期间需要加强对高压电缆沟槽的保护。

(5)地连墙混凝土浇筑。钢筋笼下放完毕之后,必须及时灌注混凝土,以防塌槽。首先将钢筋笼上部固定在导墙上,工字钢一侧下放接头箱,后面用碎石沙袋回填密实。确保回填密实之后浇筑混凝土。①混凝土浇筑采用导管法施工,根据槽段长度用2根导管同时浇筑,导管选用直径D=250的圆形螺旋快速接头型。在灌注混凝土前需要先对导管做气密性试验。②同一槽段内导管间距一般不大于3m,导管距槽段接头端不大于1.5m,两根导管同时开始灌注混凝土,确保混凝土同步浇筑,槽段内混凝土液面均匀上升。

3.4 监控量测

施工期间,需要加强对高压电缆沟槽的监测,除了基坑常规监测项目,还需要在高压电缆沟底部布置监测点,实时监测其沉降情况。监测点可用角钢做成,与电缆沟底部托梁焊接,沿电缆沟槽每节布置一个,测点做好保护,严禁受土体及其他物体碰撞。

高压电缆沟槽沉降控制值为累计沉降不超过20mm,相邻槽段差异沉降不超过10mm。一旦超过控制值,应及时调节拉紧螺栓,分析原因,必要时采取应急措施,确保高压电缆沟槽安全。

根据实测结果,施工期间该高压电缆沟槽最大累计沉降为12mm,最大差异沉降为6mm,满足要求。

4 结论与建议

(1)文章基于富水软土区长距离穿越地铁车站的高压电缆原位保护技术,对长距离连续桁架梁悬吊管线保护方案、基坑围护结构轮廓优化、支撑标高调整并利用第一道混凝土支撑作为连续桁架梁支点,以及电缆沟槽影响范围的导墙施工、地连墙成槽、钢筋笼分段制作吊放、混凝土浇筑、布点监测等进行了介绍。这些技术措施既保证了高压电缆的安全,也保证了地连墙结构的顺利实施,有效推进了现场施工进度,值得被推广和应用。

(2)采用改造的气举反循环法施工地连墙工艺,能够有效完成电缆沟槽下方的成槽作业,但是成槽长度受限,原位保护范围较大时,需要采用其他工艺。

(3)地铁车站站位选择时应尽量避开或远离迁改困难管线,不具备躲避条件时,优化基坑轮廓,尽量减少管线原位保护影响范围,穿越围护结构时优选垂直穿越方案。